2. 四川石油射孔器材有限责任公司,四川 内江 642177;

3. 厦门钨业股份有限公司国家钨材料工程技术研究中心,福建 厦门 361026

2. Sichuan Petroleum Perforating Materials Co., Ltd, Neijiang 642177, China;

3. China National R & D Center for Tungsten Technology, Xiamen Tungsten Co., Ltd, Xiamen 361026, China

药型罩作为聚能效应的能量载体,需具备密度高、延展性好的材料特性,以形成高能量密度、连续不易断裂的射流来完成对目标靶的侵彻[1].W-Cu合金由于综合了钨的高密度和铜的高韧性而成为了诸多学者研究的热点.然而,W和Cu不互溶,这就使得采用传统的渗铜或粉末混合很难制备出微观结构十分均匀的W-Cu伪合金,组织不均匀会严重影响聚能射流在形成和拉伸过程中的稳定性,试验表明其在小炸高条件下破甲深度可比纯铜药型罩提高30%左右,但在大炸高下性能迅速恶化.为解决这一问题,采用热化学工艺开发了一种亚微米级W-Cu复合粉末,再采用金属注射成型工艺研制获得了Cu含量为25%的聚能装药药型罩,其几乎全致密,微观结构呈现为亚微米级的W粒子均匀地分布在Cu基体中.

致密度越高,对药型罩的材料微区密度差精度的要求也越高.因此,开发高致密均质W-Cu药型罩的关键是解决材料微区密度均匀性的问题.采用超细的钨铜复合粉末是解决这一问题的途径之一[2].国内,以范景莲、宋久鹏为代表的诸多学者此前对超细W-Cu复合粉末已开展过一些研究,但多停留在制备、烧结技术和物理力学性能研究层面[3-8],尚未见到应用超细W-Cu复合粉制备药型罩并测试破甲性能的报道.国外,美国的贝克休斯(Baker Hughes, Inc.)在其2005年的一份专利中提出采用金属注射成形(Metal injection molding,MIM)技术制造石油射孔弹的药型罩[9].张存信等在2006年报道了其用注射成型工艺制备W-Cu合金药型罩的相关研究[10].本文在结合注射成型工艺、超细W-Cu复合粉末的基础上研发出了一系列力学性能优良的药型罩,并对W-25Cu聚能罩装药进行了混凝土侵彻性能测试.

1 药型罩制备通过图 1所示热化学工艺研制了Cu质量分数为10%、15%、20%和25%的超细W-Cu复合粉末,并对其中的Cu、N、O和C含量进行了分析.见表 1.

|

图 1 热化学法制备超细钨铜复合粉末流程 Figure 1 Thermochemical process on preparing ultrafine composite W-Cu powder |

| 表 1 W-Cu超细复合粉末中的化学成分 Table 1 Chemical contents in ultrafine W-Cu composite powder |

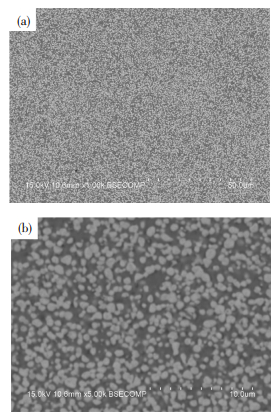

采用日本日立公司S3400N型扫描电镜(SEM)观察复合粉末的形貌,结果见图 2.

|

图 2 复合粉末SEM图像 Figure 2 SEM images of W-Cu composite powder: (a) W-10Cu; (b) W-15Cu; (c) W-20Cu; (d) W-25Cu |

用该方法制备的W-Cu超细复合粉末颗粒细小但高度团聚,平均尺寸约为400~800 nm.虽无法直接从SEM图像中识别出W和Cu在复合粉末中的分布,但根据X射线能谱分析仪(EDX)的分析可知,W和Cu单元同时存在于每一个复合粒子中,这意味着W和Cu均匀地分布在一个个团聚体中.有关复合粉末的物理性质参数见表 2.采用英国Malvern公司Mastersizer 2000激光粒度分析仪可测得团聚体的粒度分布.

| 表 2 W-Cu超细复合粉末物性参数 Table 2 Physical properties of W-Cu ultrafine composite powder |

超细W-Cu复合粉作为药型罩材料,其Cu含量尚需通过实验与数值计算来优化.作为一项应用于药型罩材料方面的初探性研究,本文选择了W-25Cu开展研究工作.在W-25Cu复合粉末中,Cu体积占比达到了42%,高含铜作为形成W-Cu粒子射流中的韧性基体至关重要.

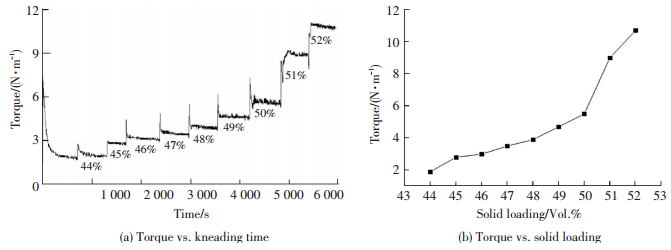

选用石蜡-聚合物体系作为W-25Cu超细复合粉末注射成型喂料的粘结剂,其中石蜡的质量分数占到51%,聚丙烯30%,聚乙烯16%,硬脂酸3%.采用上海科创公司XS-300型转矩流变仪来确定混合物中金属粉末的体积分数,其中腔室内搅拌温度设置为155 ℃,螺杆转速60 r/min.考虑到W-25Cu复合粉末流动性差,将875 gW-25Cu复合粉和80 g粘结剂加入到转矩流变仪的搅拌室中,使金属粉末体积占比初始值为40%,此后通过精确控制金属粉末添加量使体积分数每次递增1%,直至搅拌扭矩不平稳或急剧增加.

将已混好的金属粉末体积占比50%的W-25Cu给料注射进模具内用以制备拉伸试样,试样设计依据ISO 2740:2009标准.试件成型选用德国Arburg公司的Allrounder 360S型注塑机,注射坯样依次进行溶剂脱脂与热脱脂[11].其中,经10 h 37 ℃的庚烷气氛溶剂脱脂,从成型试件中去除了49.2%(质量分数)的粘结剂.在氢气氛下的热脱脂工艺:以1.5 ℃/min的加热速率经90 min升温到500摄氏度,随之以2 ℃/min的加热速率升温到900 ℃并保温90 min.将脱脂试件在另一烧结炉中烧结,烧结峰值温度1 200 ℃,保温120 min,升温速率约5 ℃/min,烧结气氛为氢气.对烧结件进行抗拉强度测试,并用SEM研究其显微组织.

经过上述MIM工艺,W-25Cu超细复合粉末药型罩按预先设计被制备出来.

2 力学性能测试转矩与捏合时间、转矩与固相含量之间的曲线关系见图 3.从图中可以看出,转矩随固相含量的上升而上升,且当固相体积占比达到52%时喂料已不能很好的混合.这表明,W-25Cu复合粉末喂料的临界固相体积占比大约只有51%,固相含量低是因为W-25Cu超细复合粉末流动性差.粉末越细,表面积越大、团聚特性也越强,这会大大削减喂料的固相含量,但却可以提升烧结性能.采用棒磨之类的解聚法可以增加喂料的固相含量,但考虑到喂料的稳定性,建议批量生产时喂料固相含量选用50%.

|

图 3 超细W-25Cu复合粉末转矩流变特性 Figure 3 Torque rheology for ultrafine W-25Cu composite powder |

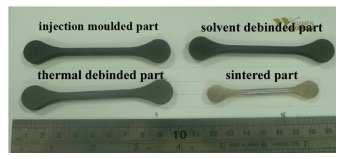

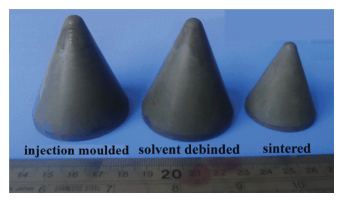

采用注射成型工艺制作的拉伸试验试样见图 4,其中烧结件收缩率约为19%~22%.用优化的注塑工艺参数制备的无缺陷药型罩见图 5.

|

图 4 注射成型拉伸试验试样 Figure 4 Tensile test specimens made by MIM with W-25Cu ultrafine composite powder |

|

图 5 W-25Cu超细复合粉末注射成型药型罩 Figure 5 Shaped charge liners made by MIM with W-25Cu ultrafine composite powder |

由于本研究中的W-25Cu药型罩是采用超细复合粉末在注射成型工艺下开发的,所以材料接近全致密且组织均匀.应用SEM对烧结件进行研究,微观结构如图 6所示.由于使用了超细W-Cu复合粉末,使得烧结温度降到了1 200 ℃,因此W颗粒的长大不明显,仍保持在亚微米级别,W颗粒均匀地分布在Cu基体中.

|

图 6 不同放大倍数下W-25Cu超细复合粉末注射成型烧结件的SEM图像 Figure 6 SEM images with different magnification for sintered W-25Cu parts produced by MIM with ultrafine composite powder |

测得W-25Cu烧结件的力学性能参数见表 3.可以看出,图 5所示的药型罩力学性能非常优良,可直接进行切削加工.对其进行切剖,可看到其断面形貌光亮平整,这一点远不同于常规的W-Cu粉末药型罩、粉末烧结药型罩.

| 表 3 W-25Cu超细复合粉末注射成型件的力学性能 Table 3 Mechanical properties of W-25Cu parts produced by MIM with ultrafine composite powder |

超细复合粉末注射成型制备出的W-25Cu样品药型罩致密度很高,且出炉后表面有薄薄的黑灰色覆层,对其表面进行光洁处理后进行破甲性能测试,试验用药型罩见图 7,几何参数见表 4.将药型罩、钝化奥克托今、壳体压装成型,成型射孔弹装药量为30 g.

|

图 7 测试用药型罩 Figure 7 Testing use liner |

| 表 4 测试用药型罩几何参数 Table 4 Geometric parameters of testing use liner |

参考文献[12],对W-25Cu超细复合粉末注射成型药型罩在混凝土靶上的侵彻性能进行测试,炸高取12 mm,测试装置结构见图 8.测试7发射孔弹的侵彻深度测试数据为530、540、535、540、530、525、540 mm.

|

图 8 测试试验装置 Figure 8 Testing device for concrete penetration |

从测试结果看,一方面数据一致性极好,统计标准差σ仅为6,对于混凝土材质靶,这种侵彻性能的高度稳定性是应用传统粉末与制造工艺生产的药型罩所不可企及的;另一方面,W-25Cu超细复合粉末注塑药型罩成型装药的侵彻性能远不及预期(期望值1 000 mm).

依据金属射流侵彻理论,侵彻深度与单因素药型罩密度呈正相关[13],W-25Cu药型罩致密度有大幅提升,所以侵彻深度不理想必须考虑其它因素.据张存信等的研究结论[9],这与钨颗粒太小有关,钨颗粒间平均间距过小不能承受压跨及射流的拉长,最终导致射流的发散,显著降低了侵彻深度.从工艺来看,应通过控制烧结温度来调整钨粒的大小或提高含铜比例,以改善侵彻性能.高密度药型罩需与之匹配较大的装药量,为药型罩压垮和射流拉伸提供足够能量[14].此外,从对烧结件的力学性能测试数据来看,延伸率偏低也是侵彻效果不佳的主要因素[15].

4 结论1) 采用热化学工艺开发了亚微米级超细W-Cu复合粉末,再采用注射成型工艺制备了W-25Cu超细复合粉末药型罩,其材料微观组织均匀、机械力学性能优良.装药进行混凝土侵彻性能测试,试验结果表明,超细复合粉末注射成型药型罩侵彻稳定性极好.

2) W-25Cu药型罩高度致密均质取决于粉末性态、药型罩制备工艺.由于钨颗粒太小、延伸率偏低及某些尚不明确的因素,使得侵彻深度远不及预期,可通过控制烧结温度调整钨粒大小或提高复合粉含铜率来提升侵彻性能.药型罩密度增加后与装药量不匹配也是影响W-25Cu超细复合粉末药型罩侵彻能力的重要因素.

3) 金属射流侵彻性能的影响因素多.就材料因素来看,由于种种条件限制,有关钨颗粒大小、含铜率、孔隙度对该类药型罩侵彻性能影响的研究,还有待相关学者进一步探究.

| [1] |

郭志俊, 张树才, 林勇. 药型罩材料技术发展现状和趋势[J]. 中国钼业, 2005, 29(4): 40–42.

GUO Zhijun, ZHANG Shucai, LIN yong. The development of material in shaped charge warhead liner[J]. China Molybdenum Industry, 2005, 29(4): 40–42. |

| [2] | VLAD OCHER, FRANK POLESE, JACK RUBIN.Homogeneous shaped charge liner and fabrication method:US Patent, US20040156736 A1[P].2004-08-12. |

| [3] |

刘涛, 范景莲, 成会朝, 等. W-20%Cu超细复合粉末的制备与烧结[J]. 粉末冶金技术, 2007, 25(4): 259–261.

LIU Tao, FAN Jinglian, CHENG Huichao, et al. Preparation and sintering of W-20Cu ultrafine composite powder[J]. Powder Metallurgy Technology, 2007, 25(4): 259–261. |

| [4] |

范景莲, 刘涛, 成会朝, 等. W-20wt%Cu超细复合粉末的制备与烧结[J]. 纳米科技, 2007, 4(5): 36–38.

FAN Jinglian, LIU Tao, CHENG Huichao, et al. Preparation and sintering of W-20wt%Cu ultrafine composite powder[J]. Nanoscience & Nanotechnology, 2007, 4(5): 36–38. |

| [5] |

刘涛, 范景莲, 田家敏, 等. 超细/纳米W-10%Cu复合粉末制备与烧结工艺[J]. 中南大学学报(自然科学版), 2009, 40(5): 1235–1238.

LIU Tao, FAN Jinglian, TIAN Jiamin, et al. Synthesis and sintering of ultra-fine/nanometer W-10%Cu composite powder[J]. Journal of Central South University, Science and Technology, 2009, 40(5): 1235–1238. |

| [6] | 谭晓月, 罗来马, 黄丽枚, 等. 化学镀法制备超细W-Cu复合粉体[C]//安徽省机械工程学会成立50周年论文集, 2014: 256-259. |

| [7] | YU Y, SONG J, ZENG X, et al. Physical and mechanical properties of W-Cu components fabricated by using ultrafine composite powder, Proceedings of PM 2012 World Congress, 2012, Yokohama, Japan, CD-ROM, P-T10-90, 1-5. |

| [8] | SONG J, QI M, ZENG X, et al. Metal injection moulding for W-10%Cu material with ultra-finecomposite powder[J]. PIM International, 2011, 5(4): 74–78. |

| [9] | AVIGDOR HETZ, JOHN LOEHR, CLARENCE WENDT.Injection molded shaped charge liner:US Patent, US20070053785 A1[P].2007-03-08. |

| [10] |

张存信, 王凤英, 林勇. 模塑成型W-Cu合金药型罩的研究[J]. 兵器材料科学与工程, 2006, 29(5): 18–22.

ZHANG Cunxin, WANG Fengying, LIN Yong. Investigation on W-Cu alloy of shaped charge liner by metal injection molding[J]. Ordnance Material Science and Engineering, 2006, 29(5): 18–22. |

| [11] | 黄培云. 粉末冶金原理[M]. 第2版. 北京: 冶金工业出版社, 2011: 259-261. |

| [12] | Q/SY 1819-2015. 油气井用聚能射孔器材通用技术条件及性能试验方法[S]. 北京: 中国石油天然气集团公司, 2015. |

| [13] | 张国伟. 终点效应及其应用技术[M]. 北京: 国防工业出版社, 2006: 97-102. |

| [14] | ZHANG X, WU C, HUANG F. Penetration of shaped charge jets with tungsten-copper and copper liners at the same explosive-to-liner mass ratio in water[J]. Shock Waves, 2010, 20: 263–267. DOI: 10.1007/s00193-010-0248-0 |

| [15] |

张全孝, 姚懂, 曹连忠, 等. 钨铜EFP药型罩的制备及成形性能[J]. 稀有金属材料与工程, 2009, 38(3): 527–531.

ZHANG Quanxiao, YAO Dong, CAO Lianzhong, et al. Preparation and formability of tungsten-copper EFP liner[J]. Rare Metal Materials and Engineering, 2009, 38(3): 527–531. |

2017, Vol. 25

2017, Vol. 25