2. 东华大学 材料科学与工程学院, 上海 201418;

3. 上海应用技术大学 材料科学与工程学院, 上海 201418

2. College of Materials Science and Engineering, Donghua University, Shanghai 201418, China;

3. College of Materials Science and Engineering, Shanghai Institute of Technology, Shanghai 201418, China

开发新型材料的实质在于发现新材料的组成与结构[1-3].探索高速有效的材料合成方法和筛选技术,是材料研究与发展过程中的挑战和机遇.“材料高通量合成”是在短时间内完成大量样品的制备与表征[4-5],其核心是将传统材料研究中采用的顺序迭代方法改为并行处理,以量变引起材料研究效率的质变.由传统经验方法向新型预测方法过渡过程中,高通量合成技术扮演着承上启下的角色[6].高通量筛选与组合技术的结合是发现新材料的重要手段之一.材料高通量合成方法的特点是耗时少、合成样品种类多、反应条件快速优化、合成效率高[7-8].

将材料高通量合成加入自动化控制来代替人工操作会进一步加快新材料的发现速度,减小新材料的研发周期[9-11].运用传统材料方法很难实现材料的大批量快速合成与分析.例如,同时合成9种材料,普通方法需要9套磁力搅拌器、烧杯、试剂加注器.合成过程繁琐,对于科研人员来说,尤其浪费时间,而且合成容易产生误差进而影响结果造成误判、漏判,对下一步实验条件设定造成影响.目前,高通量方法合成材料和改性技术在国外已有一定进展.例如:Syme Technologies科技公司运用高通量合成方法研发新型材料;默克(Merck)公司在研发取代Iodole催化剂过程中运用高通量合成技术等.

碳酸钙有方解石、文石、球霰石3种晶型,与其他2种晶型相比,球霰石具有较好的溶解性、比表面积高、均匀的分散性以及低密度,且对人体正常细胞无害,可对其安全吸收,可作为食品添加剂使用.然而,球霰石是CaCO3中不能稳定存在的晶型,在自然界中存量极少,通常会迅速转化为方解石或文石,其制备环境比较苛刻.国际上CaCO3材料的合成具有一定的发展.Som等发现了单分散的碳酸钙纳米粒子调整pH值和抑制体内肿瘤的生长[12];Zhao等发现了加载无定形碳酸钙/doxorubicin@silica nanoreactor pH-responsive的抗癌药[13];Min等发现了pH-controlled产气矿化纳米粒子: Theranostic超声波成像及治疗癌症的研究[14];Wang等发现了基于Dual-functionalized碳酸钙的基因传递系统高效的基因传递[15].但目前存在的主要问题是制备过程比较繁琐,并且不易得到球霞石相的CaCO3.因此,设计高通量纳米材料自动化控制装置,在给定每种试剂添加量的范围后,计算机为不同反应位智能分配试剂量,自动化完成材料合成,具有加快合成进度、节省人力和确保实验精度易于完全重复实验的优点.在材料合成的初步寻找阶段,对不同反应位设定不同的试剂添加比例来精确合成不同材料,经过相关数据分析,再找到需要重复实验来验证合成方法,运用高通量纳米材料自动化控制装置给每个反应位设定相同的试剂添加比例可以精确地实现材料合成的重复性验证.

本文设计了一套具有九位阵列反应台的高通量纳米材料合成智能控制系统,利用高通量系统装置的优点,在短时间内完成材料的合成及粒度、SEM、BET、XRD的表征,并对其结构、微观形貌等方面进行探究并得到粒度分布均匀、比表面积高、球霞石相含量高的花蕊状CaCO3的最佳实验条件.高通量合成CaCO3为工业生产提供一定的理论基础,也为新型材料的研究和发展提供了更加广阔的空间.

1 实验 1.1 高通量自动合成装置高通量自动合成装置的结构示意和实物图见图 1.具有九位阵列反应台,每一反应位都装有磁搅器和电热套加热模块,均具有独立的转速、温度控制和五路单体试剂加料蠕动泵,以及直角坐标机器人负责试剂注入头精确移动到各反应位,各反应位的搅拌速度、温度、各试剂的加注量都由计算机控制和实时检测.此装置可用于共沉淀法、水热法合成实验.

|

图 1 高通量自动合成装置的结构示意图和实物图 Figure 1 Structure and physical schematic view of a high-throughput automated synthesis apparatus material |

高通量材料合成自动控制装置的智能化设计能提高实验效率、减少材料的浪费、缩短实验周期.

1.2 高通量合成方法制备 1.2.1 实验试剂无水氯化钙(CaCl2,分析纯)、碳酸钠(Na2CO3,分析纯)、咖啡酸(C9H8O4,分析纯)、无水乙醇(C2H5OH,分析纯)购自上海泰坦科技股份有限公司;实验用水为超纯水(18 MΩ·cm).所有化学试剂均未经过进一步提纯而直接使用.

1.2.2 CaCO3材料的高通量合成步骤配置溶液:配制足够量的CaCl2,Na2CO3溶液,浓度都为0.3 mol/L;不同量的咖啡溶解在无水乙醇中.CaCO3的合成条件见表 1.

| 表 1 合成CaCO3的多组条件 Table 1 Several different coprecipitation conditions of synthesis of CaCO3 |

高通量自动合成装置的实验步骤:乙醇、水、咖啡酸质量浓度(简写为C)、Na2CO3、CaCl2的溶液瓶按如图 1中蠕动泵1、2、3、4、5的顺序连接好.在控制界面设定每个泵的加注量、速度、温度.设定参数后,利用上位机控制直角坐标机械人移动加注头到第一反应位进入初始化.具体步骤如下所示:1) 上位机控制蠕动泵向第一反应位注入试剂,通过串口向下位机发送第一反应位的加热时间和温度、搅拌时间和速度,下位机接收相应的数据.2) 上位机控制蠕动泵加注完第一反应位的试剂后,向下位机发送走位指令,控制机械臂走到第二反应位.3) 重复第1、2步,直至设定实验完成.

1.3 测试与表征仪器形貌采用荷兰飞纳公司的Phenom Pro型仪器进行观察.德国Bruker公司的D8 Advance型X射线衍射仪(XRD)对样品的晶体结构进行探究,辐射源为CuKα,波长为0.154 nm,电压40 kV,电流40 mA,扫描速度为2 (°)/min,扫描范围20°~70°.英国马尔文公司的Nano ZS型激光粒度进行粉体的粒径分布测试.美国Micromeritics公司ASAP-2020型化学吸附分析仪进行测定,待测样品先经过一定温度的脱气处理,在-195 ℃条件下进行比表面积测试和分析.

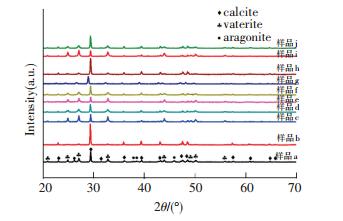

2 结果与讨论如图 2所示,21.16°、24.92°、27.12°、32.18°等的衍射峰为球霞石相CaCO3,23.08°、29.48°、31.54°、36.01°等的衍射峰为方解石相CaCO3,26.34°、37.52°、38.56°、45.96°的衍射峰为文石相CaCO3[16].通过图 2中样品a和b、c和d、e和f、g和h、i和j的XRD衍射谱图分析可知:在H2O中,合成CaCO3的主要为方解石相(图 2中样品a、c、e、g、i);C2H5OH溶剂中,随着C的变化(图 2中样品b、d、f、h、j),合成CaCO3为球霞石相、方解石相、文石相三相的混相.当C为5 mg/mL时,合成CaCO3为三相混合相;当C≥5 mg/mL时,合成CaCO3为球霞石相、方解石相的混合相;随着C的增加,C2H5OH中具有方解石结构CaCO的衍射峰向左偏移,通过布拉格公式计算得知,CaCO3的晶格变大,并且衍射峰值明显高于水中CaCO3的衍射峰值,表明在C2H5OH中合成方解石相的结晶性更好;而方解石是热力学最稳定的晶相,不易发生改变或改性,不利于表面上负载其他物质,因此,改变条件来降低CaCO3中方解石相.

|

图 2 在不同条件下制备CaCO3的XRD谱图 Figure 2 XRD diffraction patterns of different CaCO3 samples |

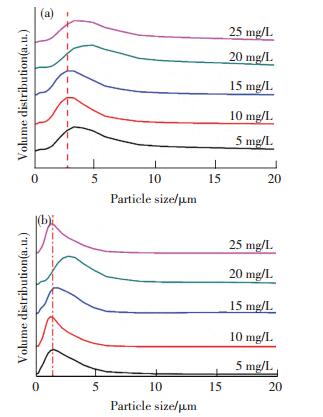

在乙醇溶剂和水溶剂中,不同质量浓度的咖啡酸(5、10、15、20、25 mg/L)条件下合成CaCO3粒度分布如图 3所示.

|

图 3 不同咖啡酸质量浓度下合成CaCO3的粒度分布 Figure 3 The particle size distribution of synthetic CaCO3 at different caffeic acid in an ethanol solvent (a) and in an aqueous solvent (b) |

图 3(a)在乙醇中合成CaCO3的粒径在2.5~5.0 μm;图 3(b)在水中合成CaCO3的粒径在1~3 μm.对比可知,水中合成的CaCO3平均粒径小于在乙醇中合成的CaCO3平均粒径,表明水可能抑制CaCO3颗粒的生长或阻碍颗粒间局部团聚.通过XRD和粒度分析可知,在H2O中,随着C的增加,方解石相CaCO3的衍射峰值逐渐减小,球霞石相CaCO3的衍射峰值没有发生明显变化[17-18].因为形貌和结构有着密切的关系,所以进行了相关的形貌表征测试.

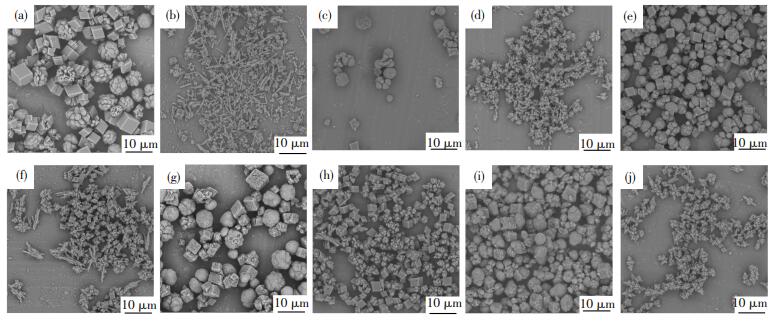

咖啡酸溶液(5 mL)及其他条件一定时,改变咖啡酸质量浓度(C)合成CaCO3的SEM照片见图 4.由图 4可知:形貌随着C不同而发生改变,在C2H5OH中(图 4中(a)、(c)、(e)、(g)、(i)),主要包含立方体和花蕊状,并且2种形貌含量相差不大;随着C增加,具有立方体形貌的CaCO3逐渐减小,花蕊状形貌逐渐增多并且分散性较好;在H2O中(图 4中(b)、(d)、(f)、(h)、(j)),随着咖啡酸质量浓度增加,棒状CaCO3逐渐减少,花蕊状形貌逐渐增加.由此可知,在乙醇溶液中咖啡酸加入量不同,合成CaCO3形貌会随之改变.随着咖啡酸加入量逐渐增加,花蕊状CaCO3形貌逐渐增加,并且尺寸分布较均匀.这说明在不同咖啡酸质量浓度条件下,合成CaCO3的形貌由棒状、立方体状逐渐向花蕊状变化.

|

图 4 在不同条件下制备CaCO3的SEM照片 Figure 4 SEM diffraction images of different CaCO3 samples: (a) ethanol solvent, 5 mg/mL; (b) aqueous solvent, 5 mg/mL; (c) ethanol solvent, 10 mg/mL; (d) aqueous solvent, 10 mg/mL; (e) ethanol solvent, 15 mg/mL; (f) aqueous solvent, 15 mg/mL; (g) ethanol solvent, 20 mg/mL; (h) aqueous solvent, 20 mg/mL; (i) ethanol solvent, 25 mg/mL; (j) aqueous solvent, 25 mg/mL |

表 2为不同条件下制备CaCO3的比表面积(BET).在水中(图注号a、c、e、g、i),合成CaCO3的比表面积为0.3~11.4 m2/g,乙醇中合成的CaCO3的比表面积为0.4~10.8 m2/g.对比可知,溶剂的不同对样品比表面积没有明显的影响.

| 表 2 不同条件下制备CaCO3的比表面积 Table 2 BET specific surface areas of different CaCO3 samples |

综上所述,通过SEM、XRD、BET和粒度分析及实验参数的改变可知,获得花蕊状、球霞石相含量较高的CaCO3应在水中合成且咖啡酸浓度20 mg/mL.基于上述的实验分析结果,运用统计学的优化方法(利用MODDE10.1.1进行了实验模拟,得出最佳的实验条件)设计优化实验:咖啡酸浓度(20 mg/mL)一定,通过改变咖啡酸(VC)、CaCl2(V1)和Na2CO3(V2)溶液的滴加量、反应温度(θm)和时间(t)进行合成,得出合成粒度均匀分布、球霞石相含量高、比表面积大的花蕊状CaCO3的最佳实验条件.表 3为优化不同实验条件下CaCO3合成参数,通过计算软件可以得出最优的实验合成条件说处在的范围.

| 表 3 优化不同实验条件下CaCO3合成参数 Table 3 Optimal conditions of different CaCO3 samples |

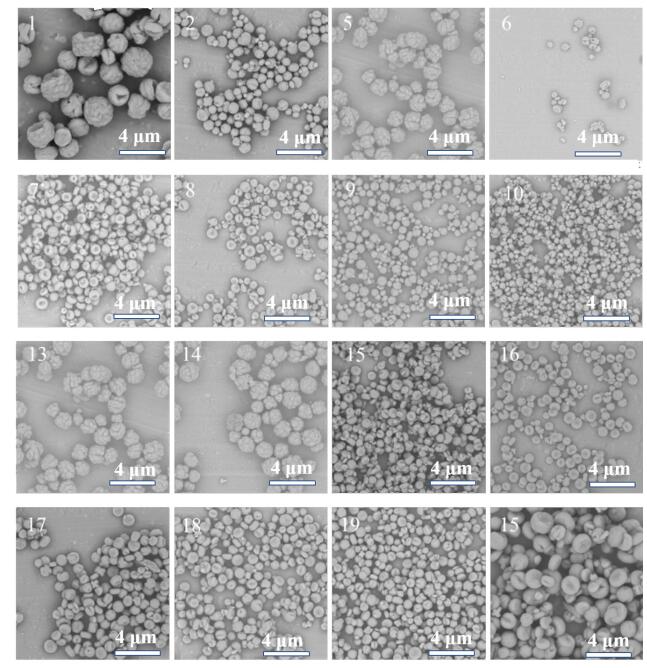

图 5在不同条件下制备CaCO3的SEM照片,说明在不同咖啡酸质量浓度条件下,合成CaCO3的形貌由棒状、立方体状逐渐向花蕊状变化.

|

图 5 在不同条件下制备CaCO3的SEM照片 Figure 5 SEM images of different CaCO3 samples |

表 4和表 5分别为不同晶相CaCO3的XRD含量分析,不同实验条件下合成CaCO3的比表面积和粒度分析,通过计算可知球霞石相(晶形)质量分数高达98.31%(样品15),比表面积为62.1 m2/g(16号样品).基于高通量材料合成装置快速批量合成上述19组优化实验,缩短实验合成时间,精确地控制溶液的滴加量、温度、pH值以及转速.在系统软件平台上,定向改变咖啡酸、CaCl2和Na2CO3溶液的滴加量、滴加速度、反应温度、反应时间进行合成实验,只需要在平台上输入对应的设置值,即可实现智能化自动合成.通过优化实验中XRD、BET、SEM和粒度分析可知,球霞石相(晶形)质量分数高达98.31%(样品15),比表面积为62.1 m2/g(16号样品).对比不同实验条件,样品15号的制备条件是合成粒度均匀分布、球霞石相含量高、比表面积大的花蕊状CaCO3的最佳条件.即在水溶剂中,咖啡酸质量浓度20 mg/mL、咖啡酸乙醇(10 mL)、CaCl2溶液(60 mL)和Na2CO3溶液(20 mL).

| 表 5 不同实验条件下合成CaCO3的比表面积和粒度分析 Table 5 BET andparticle size analysis of different CaCO3 samples |

1) 利用高通量合成材料的方法,设计并构建了自动加注试剂、独立控温及控速的高通量自动合成装置,制备条件和反应条件均会影响的CaCO3的合成.

2) 在水溶剂,咖啡酸浓度20 mg/mL(乙醇为溶剂,10 mL)、CaCl2与Na2CO3的物质的量之比为3:1的条件下,合成粒度分布均匀、花蕊状含量多、球霞石相(晶形)质量分数高达98.31%、比表面积(BET)为51.9 m2/g的CaCO3材料.

3) 另外高通量材料合成自动控制装置的智能化设计能提高实验效率、减少材料的浪费、缩短实验周期.高通量合成CaCO3为工业生产提供一定的理论基础,也为新型材料的研究和发展提供了更加广阔的空间.

| [1] | BANERJEE R, PHAN A, KNOBLER C, et al. High throughput synthesis of zeolitic imidazolate frameworks and application to CO2 capture[J]. Science, 2008, 319(5865): 939–943. DOI: 10.1126/science.1152516 |

| [2] | COLLINS F S, MORGAN M, PATRINOS A. The human genome project: lessons from large-scale biology[J]. Science, 2003, 300(5617): 286–290. DOI: 10.1126/science.1084564 |

| [3] | KELTY M L, MORRIS W, GALLAGHER A T, et al. High throughput synthesis and characterization of nanocrystalline porphyriniczirconium metal-organic frameworks[J]. Chem Commun, 2016, 52: 7854–7857. DOI: 10.1039/C6CC03264H |

| [4] | LEE S K, BAEK J Y, JENSEN K F. High throughput synthesis of uniform biocompatible polymer beads with high quantum dot loading using microfluidic jet-mode breakup[J]. Langmuir, 2014, 30: 2216–2222. DOI: 10.1021/la4041198 |

| [5] | CHATTERJEE S, MAJI N C, SHAIK A H, et al. Economical and high throughput synthesis of copper nanopowder using continuous stirred tank and tubular flow reactors[J]. Chem Eng J, 2016, 304(15): 241–250. |

| [6] | NISHII J, OHTOMO A, IKEDA M, et al. High-throughput synthesis and characterization of Mg1-xCaxO films as a lattice and valence-matched gate dielectric for ZnO based field effect transistors[J]. Appl Surf Sci, 2006, 252(7): 2507–2511. DOI: 10.1016/j.apsusc.2005.06.040 |

| [7] | FEAST G C, HUTT O E, MULET X, et al. The high throughput synthesis and phase characterisation of amphiphiles: a sweet case study[J]. Chem Eur J, 2014, 20: 2783–2792. DOI: 10.1002/chem.v20.10 |

| [8] | REID B G, STRATTON M S, BOWERS S, et al. Discovery of novel small molecule inhibitors of cardiac hypertrophy using high throughput, high content imaging[J]. J Mol Cell Cardiol, 2016, 97: 106–113. DOI: 10.1016/j.yjmcc.2016.04.015 |

| [9] | SIEGELA M G, SHUKERB A J, DROSTEB C A, et al. The use of high-throughput synthesis and purification in the preparation of a directed library of adrenergic agents[J]. Mol Divers, 1998, 3: 113–116. DOI: 10.1023/A:1009602403514 |

| [10] | ARYA P, JOSEPH R, CHOU T H. Toward high throughput synthesis review of complex natural product like compounds in the genomics and proteomics age[J]. Chem Biol, 2002, 9: 145–156. DOI: 10.1016/S1074-5521(02)00105-9 |

| [11] | BOSMAN A W, HEUMANN A, KLAERNER G, et al. High throughput synthesis of nanoscale materials: structural optimization of functionalized one-step star polymers[J]. J Am Chem Soc, 2001, 123: 6461–6462. DOI: 10.1021/ja010405z |

| [12] | SOM A, RALIYA R, TIAN L, Tian, et al. Monodispersed calcium carbonate nanoparticles modulate local pH and inhibit tumor growth in vivo[J]. Nanoscale, 2016, 8: 12639–12647. DOI: 10.1039/C5NR06162H |

| [13] | ZHAO Y, LUO Z, LI M, et al. A preloaded amorphous calcium carbonate/doxorubicin@silica nanoreactor for pH-responsive delivery of an anticancer drug[J]. Angew Chem In Ed, 2015, 54: 919–922. DOI: 10.1002/anie.201408510 |

| [14] | MIN K H, MIN H S, LEE H J, et al. pH-controlled gas-generating mineralized nanoparticles: a theranostic agent for ultrasound imaging and therapy of cancers[J]. ACS Nano, 2015, 9: 134–145. DOI: 10.1021/nn506210a |

| [15] | WANG C Q, GONG M Q, WU J L, et al. Dual-functionalized calcium carbonate based gene delivery system for efficient gene delivery[J]. RSC Adv, 2014, 4: 38623–38629. DOI: 10.1039/C4RA05468G |

| [16] | Al-ROOMI Y M. Performance of inhibitors on CaCO3 scale deposition in stainless steel & copper pipe surface[J]. Desalination, 2015, 375: 138–148. DOI: 10.1016/j.desal.2015.07.028 |

| [17] | ZHONG Q W, LI W H, SU X P, et al. Degradation pattern of porous CaCO3 and hydroxyapatite microspheres in vitro and in vivo for potential application in bone tissue engineering[J]. Colloid Surface B, 2016, 143: 56–63. DOI: 10.1016/j.colsurfb.2016.03.020 |

| [18] | CHU D H, VINOBA M, NAM S C, et al. CO2 mineralization into different polymorphs of CaCO3 using an aqueous-CO2 system[J]. RSC Adv, 2013, 3: 21722–21729. DOI: 10.1039/c3ra44007a |

| [19] | GUO B, ZHAO T X, SHA F, et al. Control over crystallization of CaCO3 micro-particles by a novel CO2SM[J]. Cryst Eng Comm, 2015, 17: 7896–7904. DOI: 10.1039/C5CE01435B |

2017, Vol. 25

2017, Vol. 25