金属多孔材料是一种具有功能和结构双重属性的新型材料,它有着很多传统密实金属和多孔聚合物无法相比的优点,如密度小、比表面积大、电磁屏蔽、渗透流通、消除噪音以及好的阻尼特性等,因此,被广泛应用于工业、冶金、航空航天、建筑等诸多领域,本文对其在结构与功能方面的应用进行了总结.

目前制备多孔金属的工艺方法有很多,可分为气相发泡、水溶液电沉积、液态处理、固态处理4大类.每种方法都可以制备一些金属体系的多孔材料,其中,固态处理是对固相金属进行烧结制备多孔金属的方法,在此过程中金属保持固态[1].本文将对固态处理法制备多孔的技术进行总结,分析其原理及优缺点.

1 固相制备多孔金属方法及研究现状 1.1 烧结金属粉末或纤维烧结金属粉末是最早制备多孔金属材料的方法之一,也是最简单的制备方法.烧结松装粉末是将粉末松装于模具中进行无压烧结,通过粉末颗粒的相互粘结得到多孔烧结体.赵红梅等[2]采用松装烧结法制备多孔铜,制得的多孔铜孔隙率为31.9%~37.9%,拉伸强度为80~120 MPa,实验结果表明,无论铜粉尺寸怎样变化,同一尺寸铜粉在相同条件下的孔隙率总是相同的.所以,在实际中可根据具体要求选择相应粒度的铜粉,控制适当的烧结温度制备所需的多孔铜.但是,此方法制备的多孔金属的孔隙率较低,所以常加入造孔剂以提高其孔隙率,如制备Fe、Cu多孔体时加入甲基纤维素,可以使孔隙率提高到70%~80%.该方法对设备要求不高,操作简单,但制备的孔径较小,孔形状不能控制.

另一种方法是在烧结前或烧结过程中进行加压,此方法中粉末粒度和加工工艺决定了孔隙的大小和分布以及孔隙率大小.康新婷等[3]研究了成形压力对Fe16Al2Cr多孔金属性能的影响,结果表明:孔隙度、最大孔径和透气度随着成形压力的增大而降低,随着烧结时间的延长而增大;增大成形压力,延长烧结时间,有利于提高Fe16Al2Cr多孔材料的剪切强度.

此外,用金属纤维取代金属颗粒制备多孔金属结构也是一种新的途径,Tang等[4]采用气流铺毡法和烧结技术制备了FeCrAl纤维多孔材料.用金属纤维制取的多孔材料相比于烧结粉末制备的多孔材料,具有更其优越的过滤性以及较高的机械强度、抗腐蚀性能和热稳定性能.

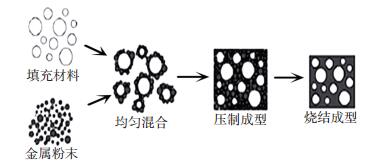

1.2 填充烧结法填充烧结法是将金属粉末与造孔剂均匀混合压制成预制体,然后通过烧结过程的高温或最后的溶解除去造孔剂从而获得孔隙的工艺方法.工艺流程如图 1所示.

|

图 1 填充烧结法工艺流程 Figure 1 Space holder technique for making porous metallic structures |

El-Hadek等[5]以K2CO3为造孔剂成功制备了不同孔隙率的泡沫铜,测得其平均孔径为120~200 μm,孔壁厚接近80~100 μm,研究结果表明,杨氏模量随着孔隙率的增大单调递减,并且热传导系数随着孔隙率的增大而增大.国内Wang等[6]用NaCl作为造孔剂在不添加粘结剂情况下制备了孔隙率42.8%~71.2%的开孔结构多孔铜.这2种方法都有着造孔剂残留影响性能的缺点,要求造孔剂与金属粉末充分混合均匀减小偏聚,使孔洞分布均匀.

分解型造孔剂会在烧结过程中分解,可以避免造孔剂在基体中残留,并且分解产生的气体有利于孔隙形成.如Wang等[7-8]利用聚甲基丙烯酸甲酯(PMMA)作为造孔剂制备了不同微观结构的泡沫铜,泡沫铜内部同时有着孔径为200~500 μm以及10~20 μm两类孔洞,实验表明,粘结剂的添加量一定要控制在合理范围,否则会影响结构和性能.

该方法操作简单,可以很好地控制孔洞分布和孔径大小,制备的多孔金属具有孔洞细小、连通性好的优点.在选择造孔剂时应结合金属材料本身特性考虑,比如:金属的熔点以及金属是否会和造孔剂发生反应等.

1.3 粉末发泡法该方法的工艺是将金属粉末与发泡剂按一定比例均匀混合,压制成预制坯放入模中进行烧结,发泡剂受热分解生成气体,气体扩散长大形成气孔,最后得到泡沫金属材料.

TiH2常作为发泡剂制备泡沫铝,最早是由德国不来梅的IFAM公司和奥地利的LKR等几家公司开发应用[9-10].此后,很多学者对如何使气孔分布均匀做了研究.结果表明:选择尺寸较大的TiH2颗粒以及对其进行加热预处理,能有效提高孔的规则分布;并且,适量加入锡能够使氢化钛分解变得缓慢,使更多的氢气保留在铝中[11-13].

此外,国内很多学者对粉末冶金中碳酸盐作为发泡剂制备多孔金属进行了研究,如陈巧富等[14]用NH4HCO3作造孔剂,经过低温加热和高温烧结的方式制备出了多孔Ti-HA生物复合材料,抗压强度达到20 MPa,可作为人体骨修复材料.(NH3)2CO3可以作为发泡剂制备泡沫钛[15].

此方法生产工艺简单、成本较低,并且孔隙度也能合理控制,但是发泡剂在混合时分布不均匀,将会导致产生的气体分布不均匀,从而影响到孔的分布以及孔径大小的不均匀等问题,这要求在混合要充分均匀,并且温度以及保温时间也要控制合理.

1.4 浆料发泡法浆料发泡是将金属粉末、活性添加剂以及发泡剂混合浆料注入模具,然后进行凝固处理,发泡剂产生气体扩散的同时,浆料逐渐变得粘稠,能够使气体滞留在浆料中,最后进行烧结、干燥后就可得到多孔材料.

Shimizu等[16]用发泡聚苯乙烯(EPS)作为发泡剂,将发泡剂与聚乙烯醇(PVA)溶液以及金属粉末混合制成浆料,成功制备出多孔不锈钢,孔隙率高达90%~97%,平台应力0.4~4 MPa,导热系数0.5~0.1 W/mK,通过改变EPS的尺寸和数量可以控制孔径的大小.这种方法对粉末尺寸、形状要求不高,可降低生产成本.

此法制备的多孔金属孔隙率较高且成本较低,可用于制备多孔铁、铜、铝等.缺点是凝固过程中在模具拐角处金属易产生裂纹,使得多孔金属强度不够.

1.5 有机海绵浸浆烧结法有机海绵浸浆烧结法是将泡沫有机材料浸泡在含有金属粉末的浆料中,接着加热至一定温度使有机物分解,最后对留下的金属体进行烧结,冷却后即可得到连通孔隙的高孔率金属结构.此方法可控性好,制备泡沫金属孔隙率为70%~95%.

吴成等[17]用聚氨酯海绵浸渗法制备了孔隙率85%~95%的通孔结构泡沫铜,浆料的成分为铜粉、水、聚乙烯醇、甲基纤维素、表面活性剂和氨水,其中,聚乙烯醇、甲基纤维素作为粘结剂和分散剂,表面活性剂和氨水用于改善流变特性;并且对铜泡沫体进行了二次浸渗,结果表明,二次浸渗烧结后的泡沫铜孔壁表面粗糙度较大,缺陷尺寸减小且数量大大减少,孔隙率变化不大,但其压缩应力平台从0.5 MPa提高到1 MPa.

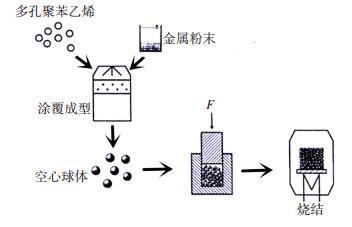

1.6 空心球烧结法空心球烧结法是将金属空心球进行烧结,使得单个球体之间扩散结合从而得到多孔金属,工艺流程如图 2所示.此法可用来制备闭孔及开孔多孔金属材料,孔隙率一般在80%[18].此方法适用于粉末冶金中全领域的材料,尤其是高温合金、钛合金及金属间化合物等.

|

图 2 空心球制备工艺流程 Figure 2 Process for making cellular metals with metallic hollow sphere |

李智伟等[19]通过在聚苯乙烯球上涂覆粉浆制备湿球,进行真空烧结制备出K405合金空心球泡沫.但是,在球状树脂上电沉积制备空心球的工艺较为繁琐,对此Hao等[20]用尿素与镁粉混合,然后在特定模具中压实,再用氢氧化钠溶液将尿素颗粒溶解,最后进行烧结制备了多孔镁,这大大简化了工艺.国内Huang等[21]用粉煤球中空球为原料,成功制备了多孔镁合金,此种方法也无需电沉积制备空心球,并且可以有效利用粉煤灰,降低环境污染,但是因为粉煤灰空心球在结构上有很多缺陷,所以制备的材料性能上有所欠缺.

此法的优点在于可以很好地控制孔的分布,以及可以通过空心球尺寸的选择控制孔径大小,因此,可以更容易制备达到预期要求的机械及物理性能的多孔材料,但是制备空心金属球成本较高,不适合大规模生产.

1.7 自蔓延高温合成法该法又称燃烧合成法,原理是利用多组分成分间自身化学反应放热来维持材料的烧结过程,反应过程中快的反应速度以及高的温度梯度,使得制品具体点阵具有高密度缺陷,从而生成多孔骨架结构,所制得的多孔金属孔隙率能达到60%[22-23],适用于制备金属间化合物和复合材料,比如Ti+Al、Fe+Al及Ti+Si等组合[24].

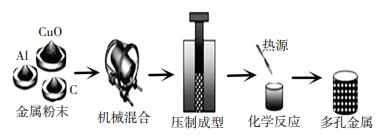

Moloodi等[25]用自蔓延高温合成法(SHS)成功制得Cu-Al2O3复合多孔材料,该方法是将CuO、Al以及石墨粉混合压制成坯,利用铝热反应原理CuO和Al反应释放大量的热使反应自发进行,石墨粉有着降温和生成气体助于造孔的作用,其工艺流程如图 3所示.国内高海燕等[26-27]以Fe、Al粉末为原料,制备了FeAl金属间化合物多孔材料,并且研究了升温速度对制备多孔FeAl合金孔结构的影响.此方法具有工艺相对简单、生产效率高、污染少、成本低等优点.但是,在制备过程中一旦反应开始将是一个自发进行的过程,所以很难控制反应温度及反应时间.同时,孔径的大小以及孔径的分布都不均匀,基体中会存在较多缺陷.

|

图 3 SHS工艺流程 Figure 3 Process for making cellular metals with SHS |

该方法先在氧化气氛中加热金属氧化物获得多孔的、透气的、可还原金属氧化物烧结体,然后在还原气氛中且低于金属的熔点温度下进行还原,从而得到开口的多孔金属.该方法的缺点在于不能很好地控制孔洞的大小及分布,以及对反应温度和反应时间有着精确要求.

Murakami等[28]用炉渣中的氧化物FeO-Fe2O3-CaO-Al2O3作为材料,CaCO3作为发泡剂,置于惰性气体中以280 ℃/min的加热速度迅速升温到1 400 ℃保温直至体积最大时停止,然后随炉冷却,在600 ℃用H2进行还原制备出多孔铁基材料.该方法中温度和Al2O3的含量均对孔隙的形成有着较大影响,温度影响着发泡剂产生气体的速率以及炉渣氧化物的粘度,Al2O3含量对体系粘度也有影响.经过还原后的泡沫基体不仅含有上百微米的大孔,还有一些反应留下的几微米小孔.

综上所述,每种工艺都能制备出多孔金属,但是其适用的金属体系,以及制备出的多孔金属孔隙率不尽相同.表 1对此进行了总结,可以看出,真正用于商业化的工艺并不多,大多是处于试验研究阶段,因为存在着消耗以及污染问题,比如空心球烧结法虽然能够得到孔隙分布良好的多孔金属,但制作空心金属球体成本较高.浆料发泡法虽然能得到较高孔隙率的多孔金属,但废液处理不好会污染环境.所以,应该结合使用要求和制备条件选择好制备工艺.

| 表 1 制备工艺总结 Table 1 Production processes for cellular metals |

多孔金属是一类具有低密度及新奇性能的新型材料,它同时兼具结构材料与功能材料的特点,在建筑、航空航天、医学、石油化工、电磁屏蔽、电化学过程、催化反应工程等诸多方面应用广泛[29].

2.1 作为结构材料的应用 2.1.1 轻质建筑材料超轻多孔金属夹芯板相比于传统的混凝土材料具有质量轻、抗震性能好、防水、保温隔热等优点[30-31].在日内瓦一些高档小区内已经用泡沫铝复合板作为建筑材料,它不仅可以带来美感,而且防火性和抗震性都非常优异[32].另外,在军事上泡沫金属也与很好的应用前景,刘仁辉等[33]针对目前常规武器的发展趋势以及对建筑结构局部破坏特点,设计了一种钢板泡沫铝复合结构以降低框架底层柱的破坏程度,通过模拟表明,钢板泡沫铝复合减振层具有较好的吸能减振效果,可以运用到地面军事工程结构防爆设计中去,以提高战时士兵的生存能力.

2.1.2 吸能材料多孔金属材料被压缩变形时,由于其内部大的孔隙度,使得其具有较大的压缩变形空间,能够吸收大部分能量,所以可用于保护结构,如缓冲器、吸震器等.

早在20世纪90年代学者们就已经着手研究泡沫金属在汽车行业中的应用[34-35],目前对于泡沫铝填充结构在汽车中的研究主要集中在保险杠、车架等部件[36].国内对此的研究也已较为成熟,徐平等[37]依据车门防撞梁结构设计了泡沫铝填充的防撞梁结构,并对其进行模拟,结果表明,其比原型防撞梁屈服力大,吸能性更高,在提高汽车安全性方面有明显优势.王刚等[38]对单纯的泡沫铝材料进行了改进,制备了性能优异的泡沫铝三明治复合板,更适用汽车行业,明确了泡沫铝材料的发展方向.

此外,航空领域也广泛用到泡沫防护材料.欧空局研究发现,在多层防护结构中加入多孔铝,可对撞在航天器上的碎片形成多次冲击加载,使其破碎,减小对机器的伤害[39].而且,用泡沫铝复合材料制备天文望远镜镜片,不仅稳定性高,还能防止空间碎片对镜片的冲击破坏[40].

2.1.3 医学材料近几年,多孔金属被越来越广泛地用于医学领域,如骨科移植.良好的骨科植入材料需要有稳定的生物学性能、良好的生物相容性、好的机械性能以及优良的传输性能.

李斌等[41]总结了多孔钽在人工关节、脊柱、骨坏死和骨缺损等方面的应用现状,指出多孔钽除了具有稳定的生物学特性外还具有孔隙率高、弹性模量低及表面摩擦系数高等特点,还能够促进骨骼、纤维组织的长入,从而促进韧带和肌腱直接连接到假体表面.Lai等[42]研究了孔结构对医学用多孔铌锆(TiNbZr)形状记忆合金性能的影响,研究表明,孔隙率在38.5%~49.7%时,多孔TiNbZr形状记忆合金的机械性能更接近骨骼.Vasconcellos等[43]采用一步粉末冶金法制备出中心致密表面多孔的多孔钛,用于骨移植领域,此种方法能够减少置换多孔涂层所带来的问题,在骨组织工程上有很大前景.

2.2 作为功能材料的应用 2.2.1 热交换材料多孔铜和多孔铝等导热率高的多孔金属材料可用于热交换材料,比起传统的热交换材料,这类开孔泡沫金属有着密度低、比表面积大、导热率高等优点,大的比表面积和介质的对流传热能够增大传热效率.Kim等[44]用不同孔隙率的泡沫铝在空气冷却介质中做了渗流和换热性能研究,实验表明,换热性能随着孔密度的增加而提高.除此之外,由于其特有的开孔结构可以使压力降最小化.

据报道日本三菱公司在2014年为了满足美国与泰国对汽车热交换器通道多孔铝管的市场需求,投资了7.4亿日元扩大了这种管材的生产能力,由此可见,热交换多孔金属材料有着很大的市场.另外,多孔金属可用于制备高功耗的电子器件如CPU、LED的散热装置.

2.2.2 电极材料相比于传统电极材料,多孔金属作为集流体可以具有较大的体积变化缓冲空间,增强活性材料与集流体间的结合力.同时,由于其具有较高的比表面积可以促进集流体与活性物质的接触,从而增大容量和提高充放电速率[45].

国内外对多孔镍电极做了大量研究,孔德帅等[46]对纳米多孔结构镍基复合膜电极进行了研究,结果表明,此复合膜在20 A/g的充放电流密度下,经过1 000次充放电循环,电容保持率仍相当高为94%.张蕾等[47]制备出新型多孔Ag/Ni复合泡沫金属材料,并将其用于锂空气一次电池正极,研究结果表明,其作为锂空气一次电池的氧气极集流体,明显提高了还原反应的催化活性,改善了电化学反应性能,电流密度0.1 mA/cm2时, 放电电压平台从2.66 V升高到2.73 V,容量也由2 000 mAh/g增大到2 750 mAh/g,且大电流密度下改善更为明显.Garcia等[48]研究了多孔Ni-YSZ(氧化钇中含有摩尔分数为8%的氧化锆)电极对甲醇氧化的电催化作用,结果表明,多孔Ni-YSZ电极性能远超铂电极.

2.2.3 过滤分离材料常见的液-固分离装置为多孔青铜和多孔钛,多孔青铜常在石油工业中用于净化石油的过滤,多孔钛应用较为广泛,可用于净化饮用水以及海水淡化中半透膜的支撑体;多孔镍、多孔不锈钢常用于气-液分离,对多孔金属进行涂覆有机硅的处理后可有效地气-水分离;汽车尾气处理常用到气-固过滤装置,如Ni-20Cr、Ni-22Cr-1.8Al合金制成的多孔体,可以抵抗废气的腐蚀且耐高温,非常适合尾气处理;气-气分离需要多孔材料的孔径达到纳米级,等于或小于气体的平均自由程以达到分离目的[49].Shan等[50]通过原位晶化技术处理泡沫铝,制备了分层的镁-铝层状双金属氢氧化物(LDH),它能够吸附水溶液中的重金属离子,在污水处理上有很大的应用前景.

2.2.4 吸声材料多孔金属由于其多孔的结构特点可以使声波发生漫反射,并且内部空气的震荡引起空气与孔壁发生摩擦,从而使声能转变成热能使声波减弱.研究表明,吸声性能与多孔材料的空腔内填充介质、空腔厚度以及之间的位置有关[51].目前,日本、美国、德国等已将泡沫铝吸声材料应用在船舶、铁路及公路等领域[52].国内段翠云等[53]总结了吸声材料的分类及应用,探讨了空气流阻和孔隙结构对吸声特性的影响.王月等[54]制备出了吸声系数为0.4~0.52的泡沫铝用于船舶行业,研究表明,孔径越小,孔隙率越大,其吸声性能越好.戴晓波等[55]用泡沫铝设计了自然通风隔声窗,现场测试具有良好的隔声性能及通风效果.最近,孙朋等[56]以废聚苯乙烯颗粒为造孔剂制备了钢渣多孔吸声材料,这对钢渣是很好的再利用.

2.2.5 电磁屏蔽材料多孔金属的屏蔽机理主要是内部孔洞对电磁波的多次反射衰减和吸收衰减,研究表明,多孔金属的孔径越小,电磁屏蔽性能越好;多孔金属的体积密度如果超过临界值,则其对屏蔽性能的基本没有影响[57].Xu等[58]提出了适用于泡沫铝的电磁屏蔽方程,指出其与反射损耗、吸收损耗、所赐反射、涡流损耗、波电流相互作用等因素有关.Kheradmand等[59]在制备电磁屏蔽泡沫铝是向其中加入碳化硅(SiC),制备了泡沫Al/SiC复合材料,研究表明,电磁屏蔽性能随着SiC的含量增加而升高,在添加量为15%时,电磁屏蔽性能达到150 dB.

2.2.6 储氢材料氢能具有清洁和高效的特点,而氢的存储是阻碍其规模应用的一个重要原因,因而研究先进的储氢方法受到了格外的关注.由于具有很大的比表面积、高微孔体积和很小的密度,多孔金属—有机骨架(MOFs)成为储氢材料研究的一个热点领域[60].MOFs具有吸附及解吸过程温度低、速度快、热效应小等特点,例如MOF-5在77 K、180 bar时的氢气总吸附量高达11.9%,体积储氢密度为79 g·L.这一数值超过了20 K、1 bar下液态氢气的密度[61].近几年,在MOFs中引入裸露的金属中心尤其是Sc、Ti和V等,被认为是一种提高MOFs储氢性能的有效方法[62].

2.2.7 阻火抑爆材料近年来,由于多孔金属材料对爆炸时产生的压力波和火焰有很好的抑制作用而受到该领域的广泛关注,常用于煤矿瓦斯爆炸的防护[63-64].早先,吴征艳等[65]基于石油阻火装置对可燃气体爆炸传播的火焰具有淬熄作用,对压力波具有抑制作用,提出将金属丝网、波纹板型等几种结构用于抑制煤矿瓦斯爆炸传播的新思路.随着研究的深入,又出现了泡沫陶瓷以及金属丝网与泡沫陶瓷组合体材料等抑爆材料.最近,孙建华等[66]研究了不同参数的多孔泡沫铁镍金属材料的衰减超压效果,结果表明,多孔泡沫铁镍金属衰减管道内瓦斯爆炸冲击波效果良好,衰减率在12.9%~73.8%.

3 总结多孔金属材料中孔的特征和分布情况决定了材料的性能,包括孔的形状、数量、结构等.虽然以上方法总的来说具有孔径、孔隙度可控制性好等优点,但是仍有很多需要改进的地方.

1) 从技术上看,生产孔径均匀、低密度、高孔隙率并且孔洞分布均匀的多金属材料仍具有很多难点需要突破,并且应该尽快在基础研究的基础上扩大实验研究,实现产业化.

2) 制备多孔金属涉及到多学科交叉领域,很多冶金或金属方面的学者都是从单学科的角度进行研究,这就造成了基础理论研究的不足.

3) 对于多孔金属的成形机理,微观孔的结构和分布以及受力变形等,这些在实验过程中不方便观察测量的原理可以通过计算机模拟技术达成,所以应该将实验与模拟更好的结合,更快推进产业发展.

4) 如今对于多功能一体化的金属多孔材料的开发相对很弱,这要求我们要对制备工艺进行更深入的研究,完善制备工艺,从而能够更好地控制孔的结构、大小、分布,实现多孔金属的多功能化.

随着社会对多孔金属的日益重视,越来越多的人着力于对其的研发及应用.尽管目前多孔金属已被广泛用于很多领域,如石油、化工等,但这也只是发现运用了多孔材料的一部分性能特点而已,它仍有很多性能等待人们去探索发现.

| [1] | BANHART J. Manufacture, characterization and application of cellular metals and metal foams[J]. Progress in Material Science, 2011, 46(6): 559–632. |

| [2] |

赵红梅, 付欣, 贺勇, 等. 松装烧结法制备多孔铜[J]. 兵器材料与工程, 2013, 36(6): 79–81.

ZHAO Hongmei, FU Xin, HE Yong, et al. Synthesis of porous copper by loose powder sintering method[J]. Ordnance Material Science and Engineering, 2013, 36(6): 79–81. |

| [3] |

康新婷, 汤慧萍, 王建永, 等. 成形压力对Fe16Al2Cr多孔材料性能的影响[J]. 稀有金属材料与工程, 2011, 40(10): 1732–1736.

KANG Xinting, TANG Huiping, WANG Jianyong, et al. Effect of pressing pressure on performance of Fe16Al2Cr porous materials[J]. Rare Metal Materials and Engineering, 2011, 40(10): 1732–1736. |

| [4] | TANG H P, WANG J Z, AO Q Z, et al. Effect of pore structure on performance of porous metal fiber materials[J]. Rare Metal Materials and Engineering, 2015, 44(8): 1821–1826. DOI: 10.1016/S1875-5372(15)30107-7 |

| [5] | EL-HADEK M A, KAYTBAY S. Mechanical and physical characterization of copper foam[J]. International Journal of Mechanics and Materials in Design, 2008, 4: 63–69. DOI: 10.1007/s10999-008-9058-2 |

| [6] | WANG Q Z, LU D M, CUI C X. Compressive behaviors and energy-absorption on properties of an open-celled porous Cu fabricated by replication of NaCl space-holder[J]. Journal of Materials Processing Technology, 2011, 211(3): 363–367. DOI: 10.1016/j.jmatprotec.2010.10.008 |

| [7] | WANG B, ZHANG E. On the compressive behavior of sintered porous coppers with low-to-medium porosities—Part Ⅱ: preparation and microstructure[J]. International Journal of Mechanical Sciences, 2007, 50(3): 550–558. |

| [8] | ZHANG E, WANG B. On the compressive behavior of sintered porous coppers with low-to-medium porosities—Part Ⅰ: experimental study[J]. International Journal of Mechanical Sciences, 2005, 47(4): 744–756. |

| [9] |

王芳, 王录才. 发泡温度对泡沫铝结构的影响及机理分析[J]. 太原重型机械学院学报, 2003, 24(1): 70–72.

WANG Fang, WANG Lucai. Influence of foaming temperature on the pore structure of aluminum foam and analysis of its mechanism[J]. Journal of Taiyuan Heavy Machinery Institute, 2003, 24(1): 70–72. |

| [10] | KENNEDY A R. The effect of TiH2 heat treatment on gas release and foaming in AI-TiH2 preforms[J]. Scripta Materialia, 2002, 47(11): 763–767. DOI: 10.1016/S1359-6462(02)00281-6 |

| [11] | MATIJASEVIC-LUX B, BANHART J, FIECHTER S, et al. Modification of titanium hydride for improved aluminum foam manufacture[J]. Acta Materialia, 2006, 54(7): 1887–1900. DOI: 10.1016/j.actamat.2005.12.012 |

| [12] | PROA-FLORES P M, MENDOZA-SUAREZ G, DREW R A L. Effect of TiH2 particle size distribution on aluminum foaming using the powder metallurgy method[J]. Journal of Materials Science, 2012, 47(1): 455–464. DOI: 10.1007/s10853-011-5820-1 |

| [13] | AGUIRRE-PERALES L Y, JUNG I H, ROBIN A L D. Effect of Sn on the dehydrogenation process of TiH2 in A1 foams[J]. Metallurgical and Materials Transaction A, 2012, 43(1): 1–5. DOI: 10.1007/s11661-011-0949-8 |

| [14] |

陈巧富, 党新安, 杨立军, 等. 粉末冶金法制备多孔Ti-HA生物复合材料的研究[J]. 材料热处理技术, 2012, 41(4): 110–112.

CHEN Qiaofu, DANG Xinan, YANG Lijun, et al. Research on porous Ti-HA bio-composite fabricated by powder metallurgical method[J]. Hot Working Technology, 2012, 41(4): 110–112. |

| [15] |

胡曰博, 张新娜, 孙文兴, 等. 泡沫钛材料的制备与应用研究进展[J]. 稀有金属材料与工程, 2009, 38(3): 297–301.

HU Yuebo, ZHANG Xinna, SUN Wenxing, et al. Development on preparation technology and application of titanium foam materials[J]. Rare Metal Materials and Engineering, 2009, 38(3): 297–301. |

| [16] | SHIMIZU T, MATSUZAKI K. Production of high porosity metal foams using EPS beads as space holders[J]. Materials Science and Engineering A, 2012, 558: 343–348. DOI: 10.1016/j.msea.2012.08.010 |

| [17] |

吴成, 乔冠军, 王红洁, 等. 聚氨酯海绵浸渗法制备高孔隙率泡沫铜[J]. 稀有金属材料工程, 2009, 38(4): 722–725.

WU Cheng, QIAO Guanjun, WANG Hongjie, et al. Preparation of high porosity copper foam by polyurethane sponge impregnation method[J]. Rare Metal Materials and Engineering, 2009, 38(4): 722–725. |

| [18] |

杨雪娟, 刘颖, 李梦, 等. 多孔金属材料的制备及应用[J]. 材料导报, 2007, 21(F05): 380–382.

YANG Xuejuan, LIU Ying, LI Meng, et al. Preparation and application of the porous metal material[J]. Materials Review, 2007, 21(F05): 380–382. |

| [19] |

李智伟, 王宏伟, 魏尊杰, 等. K405合金空心球泡沫的制备与压缩性能研究[J]. 稀有金属材料与工程, 2008, 37(1): 135–138.

LI Zhiwei, WANG Hongwei, WEI Zunjie, et al. Fabrication and compressive properties of K405 alloy hollow sphere foams[J]. Rare Metal Materials and Engineering, 2008, 37(1): 135–138. |

| [20] | HAO G L, HAN F S, LI W D. Processing and mechanical properties of magnesium foams[J]. Journal Porous Materials, 2009, 16(3): 251–256. DOI: 10.1007/s10934-008-9194-y |

| [21] | HUANG Z Q, YU S R, LIU J A, et a1. Microstructure and mechanical properties of in situ Mg2Si/AZ91Dcompositesthrough incorporating fly ash cenospheres[J]. Materials & Design, 2011, 32(10): 4714–4719. |

| [22] |

朱亮, 张树林, 王芳, 等. 自蔓延高温合成反应在制备多孔材料中的应用[J]. 新技术新工艺, 2012(1): 66–70.

ZHU Liang, ZHANG Shulin, WANG Fang, et al. Application of self-propagating high temperature synthesis reaction in the preparation of porous materials[J]. New Technology & New Process, 2012(1): 66–70. |

| [23] | BOZHEYEV F, AN V V, IRTEGOV Y. Properties of copper and molybdenum sulfide powders produced by self-temperature synthesis[J]. Advanced Materials Research, 2004, 872: 191–196. |

| [24] |

程涛, 向宇, 马小强. 泡沫金属的制备、分类及展望[J]. 粉末冶金工业, 2007, 17(5): 50–55.

CHENG Tao, XIANG Yu, MA Xiaoqiang. Manufacture, classification and prospect of foam metals[J]. Powder Metallurgy Industry, 2007, 17(5): 50–55. |

| [25] | MOLOODI A, RAISZADEHA R, VAHDATI-KHAKI J. An assessment of the process of self-propagating high-temperature synthesis for the fabrication of porous copper composite[J]. Journal of Alloys & Compounds, 2009, 487(2): 413–419. |

| [26] |

高海燕, 贺跃辉, 沈培智, 等. FeA1金属间化合物多孔材料的制备[J]. 材料研究学报, 2008, 22(5): 485–489.

GAO Haiyan, HE Yuehui, SHEN Peizhi, et al. Preparation of porous FeAl material[J]. Chinese Journal of Materials Research, 2008, 22(5): 485–489. |

| [27] | GAO H Y, HE Y H. Effect of heating rate on pore structure of porous FeAl material[J]. Powder Metallurgy, 2008, 51(2): 171–175. DOI: 10.1179/174329008X271673 |

| [28] | MURAKAMI T, AKAGI T, KASAI E. Development of porous iron based material by slag foaming and its reduction[J]. Procedia Materials Science, 2014, 4(4): 27–32. |

| [29] |

左孝青, 孙加林. 泡沫金属制备技术进展[J]. 材料科学与工程学报, 2004, 22(3): 452–456.

ZUO Xiaoqing, SUN Jialin. Review on foam metal manufacture techniques[J]. Journal of Materials Science and Engineering, 2004, 22(3): 452–456. |

| [30] |

李刚. 轻质多孔金属夹芯板的结构特性及其应用[J]. 山西建筑, 2012, 38(2): 105–106.

LI Gang. Structural performance and application of ultra-light cellular metallic sandwich plates[J]. Shanxi Architecture, 2012, 38(2): 105–106. |

| [31] |

周汉, 吴九汇, 胡志平. 高温高声压下多孔金属材料吸声特性研究[J]. 力学学报, 2013, 45(2): 45–47.

ZHOU Han, WU Jiuhui, HU Zhiping. Sound absorbing property of porous metal material at high temperature and high sound pressure level[J]. Chinese Journal of Theoretical and Applied Mechanics, 2013, 45(2): 45–47. |

| [32] | BANHART J, SEELIGER H W. Recent trends in aluminum foams sandwich technology[J]. Advance Engineering Materials, 2012, 14(12): 1082–1087. DOI: 10.1002/adem.v14.12 |

| [33] |

刘仁辉, 石少卿, 王敏. 泡沫铝复合减震层在军事建筑结构中的应用研究[J]. 四川建筑科学研究, 2008, 34(4): 153–157.

LIU Renhui, SHI Shaoqing, WANG Min. Research on the compound structure constructed by foam aluminum layer and steel panels to apply for military structure[J]. Building Science Research of Sichuan, 2008, 34(4): 153–157. |

| [34] | XIE B X, TANG L Q, HU Y P, et a1. Research on the energy absorption properties of aluminum foam composite panels with enhanced ribs subjected to uniform distributed loading[J]. Journal of Sandwich Structures & Materials, 2015, 17(2): 170–182. |

| [35] | HANSSEN A G, LANGSETH M, HOPPERSTAD O S. Static and dynamic crushing of square aluminum extrusions with aluminum foam filler[J]. International Journal of Impact Engineering, 2000, 24(4): 347–383. DOI: 10.1016/S0734-743X(99)00169-4 |

| [36] | MALLIC P K. Materials, Design and Manufacturing for Lightweight Vehicles[M]. Boca Raton: CRC Press, 2012: 194-204. |

| [37] |

徐平, 高鑫, 宋海, 等. 泡沫铝填充结构防撞梁耐撞性仿真研究[J]. 兵器材料科学与工程, 2013, 36(6): 25–28.

XU Ping, GAO Xin, SONG Hai, et al. Simulation of crashworthiness of structural anti-collision beam filled with aluminum foam[J]. Ordnance Material Science and Engineering, 2013, 36(6): 25–28. |

| [38] |

王刚, 杨红新, 焦孟旺, 等. 泡沫铝在汽车上的开发应用[J]. 稀有金属, 2015, 39(7): 660–665.

WANG Gang, YANG Hongxin, JIAO Mengwang, et al. Development and application of aluminum foam Material in automobiles[J]. Chinese Journal of Rare Metals, 2015, 39(7): 660–665. |

| [39] | DESTEFANIS R, SCHAFER F, LAMBERT M, et al. Enhanced space debris shields for manned spacecraft[J]. International Journal of Impact Engineering, 2003, 29(1/2/3/4/5/6/7/8/9/10): 215–226. |

| [40] |

韩福生. 超轻开孔泡沫铝及其在航天领域的应用[J]. 航天器环境工程, 2013, 30(6): 570–575.

HAN Fusheng. Ultra-light open celled aluminum foam and its applications in aerospace field[J]. Spacecraft Enviroment Engineering, 2013, 30(6): 570–575. |

| [41] |

李斌, 夏卿, 华永新, 等. 多孔钽金属的骨外科应用:关节置换假体及软骨重建支架[J]. 中国组织工程研究, 2015, 19(12): 1943–1947.

LI Bin, XIA Qing, HUA Yongxin, et al. Porous tantalum in orthopedic applications: joint replacement and cartilage reconstruction scaffolds[J]. Journal of Clinical Rehabilitative Tissue Engineering Research, 2015, 19(12): 1943–1947. |

| [42] | LAI M, GAO Y, YUAN B, e t, a l. Effect of pore structure regulation on the properties of porous TiNbZr shape memory alloys for biomedical application[J]. Journal of Materials Engineering & Performance, 2015, 24(24): 136–142. |

| [43] | VASCONCELLOS L M T D, OLIVEIRA F N, LEITE D D O, et al. Novel production method of porous surface Ti samples for biomedical application[J]. Journal of Materials Science Materials in Medicine, 2012, 23(2): 357–364. DOI: 10.1007/s10856-011-4515-0 |

| [44] | KIM S Y, KANG B H, KIM J H. Forced convection from aluminum foam materials in an asymmetrically heated channel[J]. International Journal of Heat and Mass Transfer, 2001, 44(7): 1451–1454. DOI: 10.1016/S0017-9310(00)00187-3 |

| [45] | ETIEMBLE A, ADREN J, MAIRE E. 3D morphological analysis of copper foams as current collectors for Li-ion batteries by means of X-ray tomography[J]. Materials Science and Engineering B, 2011, 187(3): 1–8. |

| [46] |

孔德帅, 王建明, 皮欧阳, 等. 纳米多孔结构镍基复合膜电极的电化学法制备及其电容特性[J]. 物理化学学报, 2011, 27(4): 764–768.

KONG Deshuai, WANG Jianming, PI Ouyang, et al. Electrochemical fabrication and pseudo capacitive performance of a porous nanostructured nickel-based complex film electrode[J]. Acta Physico-Chimica Sinica, 2011, 27(4): 764–768. |

| [47] |

张蕾, 朱丁, 宋明, 等. 多孔Ag@Ni泡沫金属的制备及其在非水性锂空气电池上的应用[J]. 稀有金属材料与工程, 2014, 43(10): 2507–2510.

ZHANG Lei, ZHU Ding, SONG Ming, et al. Preparation of porous Ag@Ni foam and its application for non-aqueous lithium-air batteries[J]. Rare Metal Materials and Engineering, 2014, 43(10): 2507–2510. |

| [48] | GARCIA E M, TAROCO H A, MATENCIO T, et al. Preparation of high porous Ni-YSZ cermets electrode sand their application for methanol oxidation[J]. Electrocatalysis, 2013, 4(2): 71–75. DOI: 10.1007/s12678-012-0121-2 |

| [49] |

黄国涛, 左孝青, 孙彦琳, 等. 多孔金属的过滤材料的研究进展[J]. 材料导报, 2010, 24(16): 415–456.

HUANG Guotao, ZUO Xiaoqing, SUN Yanlin, et al. Progress in porous metal filtration materials[J]. Materials Review, 2010, 24(16): 415–456. |

| [50] | SHAN H, ZHAO Y F, WEI M. Fabrication of hierarchical layered double hydroxide framework on aluminum foam as a structured adsorbent for water treatment[J]. Industrial and Engineering Chemistry Research, 2011, 51(1): 285–291. |

| [51] |

丁宇翔, 徐颖, 徐宁. 内结构对连续金属纤维多孔材料吸声性能的影响[J]. 噪声与振动控制, 2012, 32(5): 177–180.

DING Yuxiang, XU Ying, XU Ning. The influence of inner structure on sound absorption properties of porous metal-fiber material[J]. Noise and Vibration Control, 2012, 32(5): 177–180. |

| [52] | CRUPI V, EPASTO G, GUGLIELMINO E. Impact response of aluminum foam sandwiches forlight-weight ship structures[J]. Metals-Open Access Metallurgy Journal, 2011, 1(1): 98–112. |

| [53] |

段翠云, 崔光, 刘培生. 多孔吸声材料的研究现状与展望[J]. 金属功能材料, 2011, 18(1): 60–65.

DUAN Cuiyun, CUI Guang, LIU Peisheng. Present research and prospect of porous absorption materials[J]. Metallic Functional Materials, 2011, 18(1): 60–65. |

| [54] |

王月, 王政红, 付自来. 新型船用吸声材料泡沫铝[J]. 中国造船, 2002, 43(4): 63–68.

WANG Yue, WANG Zhenghong, FU Zilai. Research on new marine sound-absorbing material foamed aluminum[J]. Shipbuilding of China, 2002, 43(4): 63–68. |

| [55] |

戴晓波, 何金平, 原永泉, 等. 自然通风隔声窗的设计及应用研究[J]. 上海船舶运输科学研究所学报, 2013, 36(3): 1–7.

DAI Xiaobo, HE Jinping, YUAN Yongquan, et al. Design and application of sound insulating window with natural ventilation[J]. Journal of Shanghai Ship and Shipping Research Institute, 2013, 36(3): 1–7. |

| [56] | SUN P, GUO Z C. Sintering preparation of porous sound-absorbing materials from steel slog[J]. Transactions of Nonferrous Metals Society of China, 2015, 25(7): 2230–2240. DOI: 10.1016/S1003-6326(15)63865-1 |

| [57] |

陈先华, 刘娟, 张志华, 等. 电磁屏蔽金属材料的研究现状及发展趋势[J]. 兵器材料科学与工程, 2012, 35(5): 96–100.

CHEN Xianhua, LIU Juan, ZHANG Zhihua, et al. Research status and development trend of electromagnetic shielding metallic materials[J]. Ordnance Material Science and Engineering, 2012, 35(5): 96–100. |

| [58] | XU Z, HAO H. Electromagnetic interference shielding effectiveness of aluminum foams with different porosity[J]. Journal of Alloys & Compounds, 2014, 617(617): 207–213. |

| [59] | KHERADMAND A B, LALEGANI Z. Electromagnetic interference shielding effectiveness of Al/SiC composite foams[J]. Journal of Materials Science: Materials in Electronics, 2015, 26(10): 7530–7536. DOI: 10.1007/s10854-015-3389-1 |

| [60] | SUN Y B, WANG L, AMER W A, et al. Hydrogen storage in metal-organic frameworks[J]. Journal of Inorganic and Organometallic Polymers and Materials, 2013, 23(2): 270–285. DOI: 10.1007/s10904-012-9779-4 |

| [61] | KLONTZAS E, TYLIANAKIS E, FROUDAKIS G E. On the enhancement of molecular hydrogen interactions in nano porous solids for improved hydrogen storage[J]. The Journal of Physic Chemistry Letters, 2011, 2(14): 1824–1830. DOI: 10.1021/jz2005368 |

| [62] | GETMAN R B, BAE Y S, WILMER C E, et a1. Review and analysis of molecular simulations of methane-hydrogen, and acetylene storage in metal-organic frameworks[J]. Chemical Reviews, 2012, 112(2): 703–723. DOI: 10.1021/cr200217c |

| [63] |

魏春荣, 徐敏强, 孙建华, 等. 多孔材料抑制瓦斯爆炸传播的实验及机理[J]. 功能材料, 2012, 43(16): 2247–2250.

WEI Chunrong, XU Minqiang, SUN Jianhua, et al. Experiment and mechanism of porous materials for suppressing the gas explosion[J]. Journal of Functional Materials, 2012, 43(16): 2247–2250. DOI: 10.3969/j.issn.1001-9731.2012.16.031 |

| [64] | SUN J H, ZHAO Y, WEI C R, et a1. Experimental study of combination of metal wire mesh and foam ceramic for suppressing the gas explosion[J]. Journal of China Coal Society, 2012, 37(7): 1156–1160. |

| [65] | WU Z Y, JIANG S G, CHENG G P, et a1. Assumption of new technology on suppressing the diffusion of mine gas explosion[J]. Industrial Safety and Environmental Protection, 2007, 33(1): l–3. |

| [66] |

孙建华, 李艳霞, 魏春荣, 等. 泡沫铁镍金属抑制瓦斯爆炸冲击波的实验研究[J]. 功能材料, 2013, 44(10): 1390–1394.

SUN Jianhua, LI Yanxia, WEI Chunrong. Experimental study on the porous foam iron-nickel metal inhibition of gas explosion wave[J]. Journal of Functional Materials, 2013, 44(10): 1390–1394. DOI: 10.3969/j.issn.1001-9731.2013.10.005 |

2017, Vol. 25

2017, Vol. 25