表面疲劳、磨损和腐蚀是造成机械零部件失效的主要原因,由此常造成巨大的经济损失[1].表面改性技术可有效解决机械零部件疲劳失效问题.常用的零部件表面改性技术主要有表面热处理和机械强化等[2-3].

表面机械强化如喷丸、冷挤压和滚压等,通过采用冲击、挤压或滚压等方法使材料表面产生剧烈塑性变形,优化材料表层的微观组织结构与性能,改善表层的应力分布,提高材料表面硬度,因而能够显著提高材料的抗应力腐蚀、疲劳性能和摩擦磨损性能[4-5].在机械表面强化技术中引入超声振动后, 进行超声挤压、超声喷丸和超声滚压等超声表面强化处理, 能进一步有效地提高工件表面机械性能和使用性能[6-13].而国内外在二维超声切削加工领域取得的研究成果表明,二维复合振动超声加工获得表面加工质量和加工精度均优于单一振动模态下的加工效果[14-16].

纵-弯复合振动超声挤压加工是将纵-弯超声复合振动引入到传统机械挤压加工中,对工件表面进行超声表面强化处理.工具头以超声频垂直撞击工件表面,由此使得工件表层金属产生剧烈塑性变形,细化晶粒,并在表层形成残余压应力.与此同时, 在横向超声振动作用下, 工具头高频碾压工件因纵向冲击变形形成的微观峰谷,实现工件表面光整与强化加工.

为研究挤压加工工艺参数(选定参数为静压力、进给量和挤压速度)对工件表面质量(评价指标为表面粗糙度和硬度)的影响,本研究将对Q235钢轴件进行纵-弯复合振动超声挤压加工(UE)和普通挤压加工(CE)试验,构建表面粗糙度和硬度预测模型,以促进该技术的工程应用.

1 试验 1.1 材料试验材料为Q235钢.棒料长30 mm,直径为75 mm.挤压加工前采用相同的工艺参数对工件端面进行粗车处理,粗车后表面粗糙度值Ra约为2.96 μm,里氏硬度约为HL 526.

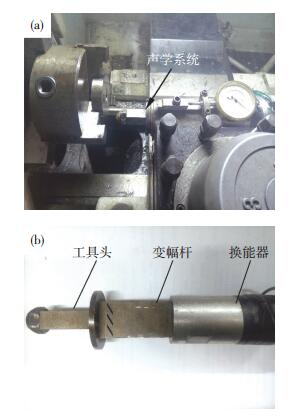

1.2 设备试验设备如图 1(a)所示.将纵-弯复合振动超声挤压加工声学系统安装在CAK50186di数控车床的刀架上,对工件表面进行挤压加工.

|

图 1 纵-弯复合振动超声挤压加工试验装置 Figure 1 Experimental equipment of UE:(a) experimental equipment; (b) acoustic system |

纵-弯复合振动超声声学系统如图 1(b)所示,超声声学系统谐振频率为20.6 kHz,工具头纵向振动振幅为9.6 μm,横向振动振幅4.9 μm.工具头进给过程中,保证实时挤压线速度恒定.

工件加工后的表面粗糙度采用SURTRONIC 3+便携式粗糙度测量仪进行测量,表面硬度用TH160里氏硬度计测量.

1.3 方案与结果试验研究前述3个加工工艺参数对表面粗糙度Ra和硬度HL的影响.采用正交表L16(45)进行挤压加工试验.试验方案及结果见表 1.

| 表 1 试验方案及试验结果 Table 1 Experimental scheme and results |

由表 1可知,对工件表面粗糙度而言,超声挤压加工后其Ra值显著低于普通挤压加工,且表面硬度有显著提高.纵-弯复合振动超声挤压加工后,当Fs=260 N,fr=0.08 mm/r,v=40 m/min时粗糙度值最小,为Ra=0.41 μm,而同样工艺条件下普通挤压获得表面粗糙度值Ra=0.69 μm,超声挤压所获得表面粗糙度值降低了约40%;当Fs=300 N,fr=0.16 mm/r,v=30 m/min时硬度值最大为HL=684,而同样工艺条件下普通挤压获得表面硬度HL=640 μm,超声挤压所获得表面里氏硬度值提高了约10%.

采用极差分析法研究加工工艺参数与表面质量之间的关系.极差分析结果列于表 2.

| 表 2 极差分析结果 Table 2 Range analysis results |

表 2表明,纵-弯复合振动超声挤压和普通挤压加工时,进给量和静压力对表面粗糙度和硬度的影响较大,而挤压速度对表面粗糙度和硬度的影响可忽略不计.

|

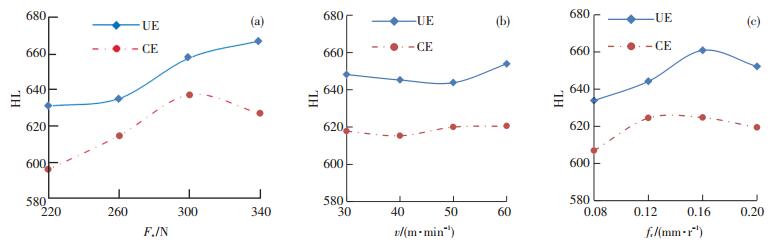

图 2 工艺参数与表面粗糙度之间的关系 Figure 2 Relationship beween processing parameters and surface roughness:(a) influence of static pressure on Ra; (b) influence of extrusion speed on Ra; (c) influence of feed-rate on Ra |

|

图 3 工艺参数与表面里氏硬度的关系 Figure 3 Relationship between processing parameters and surface Leeb hardness: (a) influence of static pressure on surface Leeb hardness; (b) influence of extrusion speed on surface Leeb hardness; (c) influence of feed-rate on surface Leeb hardness |

图 2和图 3表明,在两种挤压加工方法下,工件表面粗糙度值均随着静压力和进给量的增加而增大,而挤压速度对表面粗糙度的影响很小.在普通挤压中引入纵-弯复合超声振动后,工件表面硬度随静压力的增大而增大,随进给量的增大先增后减,而普通挤压加工后表面硬度随静压力和进给量的增大先增后减,且在两种加工方式下挤压速度对加工后工件硬度的影响均不显著.

2.2 表面微观形貌分析采用三丰Mitutoyo工具显微镜观察两种挤压加工方式下获得的试件表面微观形貌,结果如图 4所示.

|

图 4 工件表面微观形貌 Figure 4 Microscopic morphology of workpiece surface: (a) CE; (b) UE (Fs=220 N,fr=0.12 mm/r, v=40 m/min) |

图 4表明,在两种挤压加工方式下,工件表面材料均发生塑性流动.在工件表面,能看到明显的挤压条纹(图中箭头所示)和挤压犁沟.引入超声振动后,工件表面挤压条纹呈交错状且表面更光滑,其表面形貌得到显著改善.

2.3 表面质量预测模型由于各工艺参数对表面质量的影响是非线性的,可采用统计分析方法-回归分析来描述他们之间的关系,并对试验结果进行预测与优化.由表 1试验结果可构建表面粗糙度和硬度的预测模型.采用的二次回归预测模型为

| $ Y = a + \sum\limits_{i = 1}^m {{b_i}{x_i}} + \sum\limits_{k < i} {{b_{ki}}{x_k}{x_i}} + \sum\limits_{i = 1}^m {{b_{ii}}x_i^2} . $ | (1) |

式中:Y是表面粗糙度/表面硬度的估计值;a是常数;bi是xi的线性效应;bki是xk和xi的交互效应;bii是xi的二次效应[15].

对工艺参数与性能指标进行相关性分析,剔除不显著项,然后进行回归分析,得到Q235钢端面超声挤压加工后的表面质量预测模型分别为

| $ \begin{array}{l} {R_{\rm a}} = 0.084\;7 + 0.002\;32{F_{\rm s}} - 2.609{f_{\rm r}} + 0.013\;8{F_{\rm s}}{f_{\rm r}} - \\ \;\;\;\;\;\;0.016\;9{f_{\rm r}}v - 0.000\;005\;1F_{\rm s}^2 - 1.953f_{\rm r}^2 \end{array}, $ | (2) |

| $ \begin{array}{l} {\rm HL }= 423.7 + 0.317{F_{\rm s}} + 1\;905.5{f_{\rm r}} - 3.19{F_s}{f_{\rm r}} - \\ \;\;\;\;\;\;\;0.001{F_{\rm s}}v + 0.000\;898F_{\rm s}^2 - 3\;007.8f_{\rm r}^2. \end{array} $ | (3) |

采用F检验法对预测模型进行显著性检验,其中表面粗糙度和硬度的F值分别为14.6和6.1,大于F0.01(6,9)=5.8,预测模型在90%的置信水平上是显著的.

进一步分析表面粗糙度模型和表面硬度的复决定系数(即拟合程度)R2,分别为90.7%和80.2%,说明两个预测模型拟合程度高.基于此,可认为采用这两个预测模型来预测超声振动挤压Q235钢时的表面粗糙度和硬度是合适的.

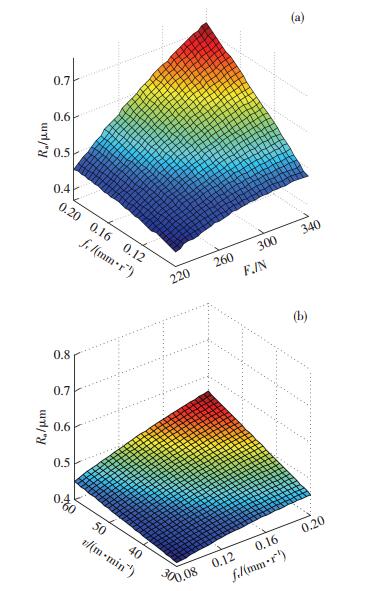

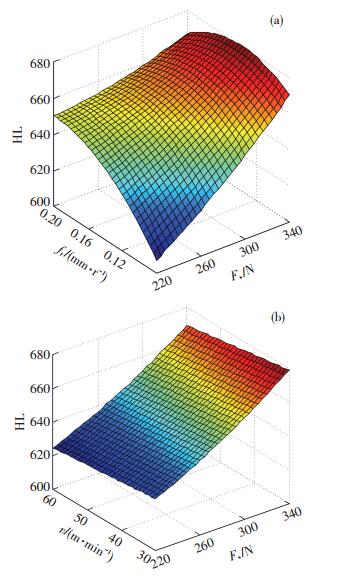

2.4 工艺参数交互作用对表面质量的影响为研究各工艺参数之间的交互作用对表面质量的影响,结合预测模型来绘制各工艺参数的交互响应曲面图,结果见图 5、图 6.

|

图 5 工艺参数之间的交互作用对表面粗糙度的影响 Figure 5 Interaction effect of processing parameters on surface roughness: (a) v=30 m/min; (b) Fs=220 N |

|

图 6 工艺参数之间的交互作用对表面里氏硬度的影响 Figure 6 Interaction effect of processing parameters on surface Leeb hardness: (a) v=30 m/min; (b) fr=0.12 mm/r |

由图 5(a)和图 6(a)结果可以发现,静压力和进给量间的交互作用对表面粗糙度和表面硬度的影响均较显著;而图 5(b)和图 6(b)表明,挤压速度和进给量交互作用对表面粗糙度无显著影响,挤压速度和静压力之间的交互作用对表面硬度也无明显影响.

3 工艺参数优选通过对正交试验(OT)结果进行极差分析可获得最优工艺参数.基于预测模型(PM)利用规划求解也获得最优工艺参数.采用两种方法获得的最优工艺参数和预测值如表 3所示.

| 表 3 最优工艺参数与最佳目标值 Table 3 Optimal processing parameters and results |

由表 3可知,除挤压速度外,其他最优工艺参数值均相同.而前已述及,挤压速度对工件表面粗糙度和硬度的影响可忽略不计,因此,可认为两种优选方法获得的最优工艺参数及最佳目标值基本吻合,预测模型可用于生产实践.

4 结论1) 在相同的工艺参数下,在普通挤压加工中引入纵-弯复合超声振动后获得的表面粗糙度值大幅降低,最高降低了约40%;而硬度显著提高,提高了约10%.

2) 在两种挤压加工方法下,静压力和进给量对表面粗糙度Ra值和表面里氏硬度值HL的影响均较大,而挤压速度的影响可忽略不计.

3) 在两种挤压加工方法下,工件表面粗糙度值均随着静压力和进给量的增加而增大.

4) 超声挤压加工静压力越大则获得的表面硬度越高.进给量越大则获得的表面硬度先增大后减小; 而普通挤压加工后表面硬度随静压力和进给量的增大先增后减.

5) 超声挤压加工时,进给量和静压力的交互作用对表面质量的影响均较为显著.

6) 分别基于正交试验结果和预测模型获得了最优工艺参数,结果接近,表明预测模型可靠.

| [1] | RAJABI F, ZAREI-HANZAKI A, ESKANDARI M, et al. The effects of rolling parameters on the mechanical behavior of 6061 aluminum alloy[J]. Materials Science and Engineering: A, 2013, 57(8): 90–95. DOI: 10.1016/j.msea.2013.04.023 |

| [2] |

赵振业. 发展热处理和表面改性技术, 提升国家核心竞争力[J]. 金属热处理, 2013, 38(1): 1–3.

ZHAO Zhenye. Developing heat treatment and surface modification technology in China, promoting national core competitiveness[J]. Heat Treatment of Metals, 2013, 38(1): 1–3. DOI: 10.13251/j.issn.0254-6051.2013.01.001 |

| [3] |

章艳, 张兴权, 左立生, 等. 激光喷丸强化对半圆孔件疲劳寿命的影响[J]. 材料科学与工艺, 2015, 23(2): 19–24.

ZHANG Yan, ZHANG Xingquan, ZUO Lisheng, et al. Effect of laser shot peening on fatigue life of semicircle hole specimen[J]. Materials Science and Technology, 2015, 23(2): 19–24. DOI: 10.11951/j.issn.1005-0299.20150204 |

| [4] |

朱有利, 王燕礼, 边飞龙, 等. 金属材料超声表面强化技术的研究与应用进展[J]. 机械工程学报, 2014, 50(20): 35–45.

ZHU Youli, WANG Yanli, BIAN Feilong, et al. Progresses on research and application of metal ultrasonic surface enhancement technologies[J]. Journal of Mechanical Engineering, 2014, 50(20): 35–45. DOI: 10.3901/JME.2014.20.035 |

| [5] |

周新远, 汪勇, 宋占永, 等. 喷丸强化对7A52铝合金组织性能影响[J]. 功能材料, 2013, 44(z2): 355-358. DOI: 10.3969/j.issn.1001-9731.2013.增刊(Ⅱ).039. ZHOU Xinyuan, WANG Yong, SONG Zhanyong, et al. Effect of shot peening on microstructure and properties of 7A52 aluminum alloy[J]. Journal of Functional Materials, 2013, 44(z2): 355-358. http: //kns. cnki. net/KCMS/detail/detail. aspx?filename=gncl2013s2039&dbname=CJFD&dbcode=CJFQ |

| [6] | LI Wen, ZHANG Deyuan. High frequency ultrasonic elliptical vibration turning study for weak rigidity precision workpiece[J]. Key Engineering Materials, 2011, 467-469: 236–240. DOI: 10.4028/www.scientific.net/KEM.467-469.236 |

| [7] |

黄志超, 吕世亮, 谢春辉, 等. 先进喷丸表面改性技术研究进展[J]. 材料科学与工艺, 2015, 23(3): 57–61.

HUANG Zhichao, LV Shiliang, XIE Chunhui, et al. Development on surface modification technology of advanced shot peening[J]. Materials Science and Technology, 2015, 23(3): 57–61. DOI: 10.11951/j.issn.1005-0299.20150311 |

| [8] |

张勤俭, 王会英, 徐文胜, 等. 超声挤压强化技术的研究现状及发展前景[J]. 电加工与模具, 2013, 22(6): 11–14.

ZHANG Qinjian, WANG Huiying, XU Wensheng, et al. The research status and developing prospect of ultrasonic extrusion strengthening technology[J]. Electromachining & Mould, 2013, 22(6): 11–14. |

| [9] |

邵水军, 赵波. 纳米陶瓷材料超声振动磨削加工表面质量研究[J]. 兵器材料科学与工程, 2014, 34(2): 1–5.

SHAO Shuijun, ZHAO Bo. Surface quality of nano-ceramics by ultrasonic vibration grinding[J]. Ordnance Material Science and Engineering, 2014, 34(2): 1–5. DOI: 10.14024/j.cnki.1004-244x.2014.02.022 |

| [10] | YAN Yanyan, ZHAO Bo, LIU Junli. Ultraprecision surface finishing of nano-ZrO2 ceramics using two-dimensional ultrasonic assisted grinding[J]. The International Journal of Advanced Manufacturing Technology, 2009, 43(5): 462–467. DOI: 10.1007/s00170-008-1732-x |

| [11] |

张勤俭, 王会英, 刘月明, 等. 30CrMoA车轴材料超声表面挤压强化技术研究[J]. 应用基础与工程科学学报, 2015, 7(23): 177–184.

ZHANG Qinjian, WANG Huiying, LIU Yuemin, et al. Study on ultrasonic surface extrusion technology of 30CrMoA axle[J]. Journal of Basic Science and Engineering, 2015, 7(23): 177–184. DOI: 10.16058/j.issn.1005-0930.2015.s1.019 |

| [12] |

李瑞锋, 张德远, 程明龙. 高强钢大直径内螺纹超声滚压强化技术[J]. 中国表面工程, 2014, 27(2): 63–68.

LI Ruifeng, ZHANG Deyuan, CHENG Minglong. High strength steel large diameter internal thread strengthening by ultrasonic burnishing technology[J]. China Surface Engineering, 2014, 27(2): 63–68. DOI: 10.3969/j.issn.1007-9289.2014.02.011 |

| [13] | THIBAUT C, JUN L, DANIEL N. Modelling of multiple impacts for the prediction of distortions and residual stresses induced by ultrasonic shot peening (USP)[J]. Materials Processing Technology, 2012, 212(10): 2080–2090. DOI: 10.1016/j.jmatprotec.2012.05.005 |

| [14] | LIU Yu, ZHAO Xiaohui, WANG Dongpo. Determination of the plastic properties of materials treated by ultrasonic surface rolling process through instrumented indentation[J]. Materials Science and Engineering: A, 2014, 600: 21–31. DOI: 10.1016/j.msea.2014.01.096 |

| [15] | 郑建新, 侯雅丽. 纵-扭复合振动超声深滚加工工艺试验[J]. 中国机械工程, 2016, 27(19): 2636–2640. |

| [16] |

郑建新, 罗傲梅. 6061-T6铝合金纵-扭复合振动超声深滚加工试验研究[J]. 稀有金属材料与工程, 2015, 44(3): 733–737.

ZHENG Jianxin, LUO Aomei. Experimental study on aluminum alloy 6061-T6 by ultrasonic deep rolling with longitudinal-torsional vibration[J]. Rare Metal Materials and Engineering, 2015, 44(3): 733–737. |

2017, Vol. 25

2017, Vol. 25