电子浆料产品是集材料、冶金、化工、电子技术等于一体的电子功能材料,高性能、低成本的原材料将大大提高电子产品的竞争能力,也必然成为电子浆料自身产业发展的必然条件[1-6].为提高电子浆料的性能并降低生产成本,研究价格低廉的铜导电浆料具有良好的发展前景.但铜的化学性质比较活泼,在常温下与空气接触就会被氧化而形成氧化膜,使其导电性降低[7-14].Caroline Clement[15]等人通过在氮气气氛下固化来避免以铜为基础的聚合物浆料氧化,从而提高铜浆料的导电性.廖辉伟[16]等采用化学镀法制取包覆型铜-银双金属粉.苏晓磊[17]等将一定量的硼酸三丁酯和硝酸铋加入到正酸乙酯水溶液中,对混合溶剂进行水解,获得凝胶;再将称取好的微米铜粉加入到该凝胶中,同时用超声波进行分散,使铜粉充分与凝胶混合,从而获得包覆均匀的铜粉;用包覆好的铜粉制得铜电子浆料.这些研究工作各有特色、各有成效,但并未大幅度地提高铜电子浆料的导电性能.

本文采用液体石蜡包覆铜粉形成微胶囊铜粉,以微胶囊铜粉作为浆料的主导电相,添加导电性能优异的碳纳米管作为导电增强相,来制备碳纳米管-铜复合浆料.微胶囊技术是指利用成膜材料将固体、液体或气体囊于其中,形成直径几十微米至上千微米的微小容器的技术,保护芯材免受不利环境因素如温度、pH值等影响,以此提高产品的稳定性和货架期,利用液体石蜡包覆铜粉,有望提高铜粉的抗氧化性.而碳纳米管比表面积大,直径小,可充分与微米级铜粉颗粒接触,添加碳纳米管有望增强复合浆料的导电性[18-22].

1 实验 1.1 微胶囊铜粉的制备本课题所用铜粉颗粒表面可能有少量CuO和Cu2O,严重影响铜及其制成品的导电性,因此本课题选用稀盐酸(质量分数为8%)酸洗去除铜粉表面氧化物,再进行液体石蜡的包覆形成微胶囊铜粉,微胶囊铜粉的包覆膜将铜粉与腐蚀介质(大气、水分等)隔开,防止铜粉氧化.液体石蜡包覆铜粉的具体操作步骤如下:

1) 酸洗:在10 μm的铜粉中分别加入适量(铜粉体积的二倍左右)稀盐酸(多次实验结果证明,质量分数为8%时效果最好),超声波分散,使铜粉和稀盐酸混合均匀,静置3 min后倒掉表层的溶液,重复上述步骤3次;

2) 水洗:快速将蒸馏水添加到盛放铜粉的容器中,用玻璃棒搅拌后静置,倒掉表层溶液,使用蒸馏水冲洗3~5次,直到没有明显的盐酸气味则表明已经清洗干净;

3) 无水乙醇去水处理:向水洗过的铜粉中加入适量无水乙醇(铜粉体积的2倍左右),用玻璃棒搅拌后静置,倒掉表层的溶液,使用无水乙醇冲洗2~3次,以去除水分;

4) 铜粉的包覆:往盛放铜粉的容器中分别加入液体石蜡进行处理(铜粉体积的3倍左右),超声波分散20 min同时进行45 ℃水浴加热,静置后倒掉容器中多余的溶液;

5) 烘干:将经过包覆的铜粉放入自蔓延燃烧合成反应斧中,在氮气保护下,以10 ℃/min加热到100 ℃,并保温2 h烘干铜粉.

1.2 电子浆料的制备过程选用外径为20~30 nm,长度为10~30 μm的碳纳米管作为导电增强相,10 μm铜粉作为主要导电相,熔点为430 ℃的玻璃粉作为粘结剂,将导电相,粘结剂和有机载体按一定比例搅拌混合研磨均匀,并经过丝网印刷、静置、烧结,得到导电膜.具体操作步骤如下.

1) 有机载体配制:按照表 1量取有机载体各组分于烧杯中混合,置于60~70 ℃恒温水浴中搅拌至乙基纤维素完全溶解.

| 表 1 有机载体的组成及配比 Table 1 The formula of organic carriers |

2) 复合电子浆料配制:将预处理好的铜粉和分散过的碳纳米管按一定比例混合,在研钵中研磨搅拌均匀后添加玻璃粉继续研磨搅拌,再加入有机载体,进一步混合研磨搅拌均匀即可(配比见表 2).

| 表 2 浆料各组分配比 Table 2 The formula of the paste |

复合电子浆料导电膜的制备与烧结:采用丝网印刷将浆料涂敷于氧化铝陶瓷板表面,静置数分钟,使样品表面流平.放入反应斧中,在氮气气氛下以10 ℃/min加热到450 ℃,并保温20 min,随炉冷却,即可制得样品.

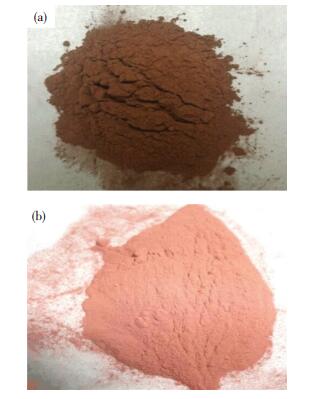

2 结果与分析 2.1 微胶囊铜粉性能表征 2.1.1 微胶囊铜粉的表观色泽表观色泽是铜粉表面改性后的重要指标之一,铜粉粒径不同,表面处理后的外观色泽有紫红色、铜红色,研究发现,表面处理后的铜粉颜色越接近铜红色、光泽度越高,导电性越好.由图 1可见,石蜡包覆的微胶囊铜粉(如图 1(b))相比于未包覆的铜粉(如图 1(a))颜色鲜亮呈铜红色且粉末较细,当置于密封袋中后其表面颜色变化很小.

|

图 1 铜粉包覆前后对比 Figure 1 Optical micrographs of copper powders: (a)Uncoated copper powders; (b) Coated copper powders |

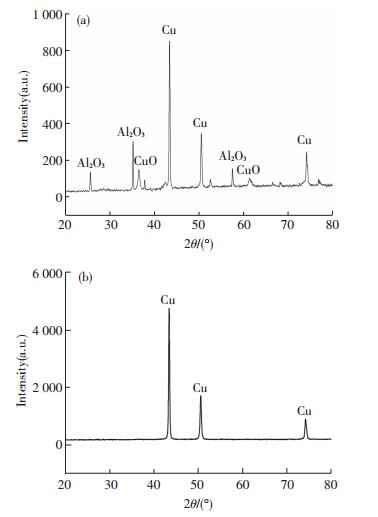

如图 2所示,铜粉包覆前(如图 2(a))除了有Cu的特征峰之外,还出现了少量的Cu2O衍射峰,说明未经包覆处理的纯铜粉表面发生了明显的氧化.而经过石蜡包覆的铜粉(如图 2(b))XRD图谱中的衍射峰均是Cu的特征峰,未出现Cu2O或CuO的衍射峰,证明为纯铜粉,无其他任何杂质,而且其结晶度较高,未被氧化,说明经过石蜡包覆后的铜粉具有较好的抗氧化性能,其导电性较好.

|

图 2 铜粉包覆前后的XRD谱图对比 Figure 2 XRD of copper powders: (a) uncoated copper powders; (b) coated copper powders |

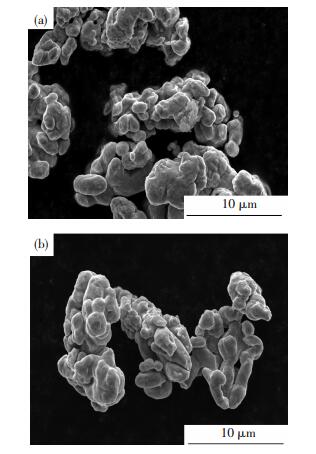

图 3为未表面改性处理铜粉(图 3(a))和液体石蜡包覆铜粉(图 3(b))的SEM形貌图.经过扫描电镜观察铜粉经过液体石蜡包覆处理前后的对比,不难发现,未处理的铜粉团聚的十分严重,有很多大块尺寸的铜粉团聚体存在,处理后的铜粉虽然也有一定的团聚,但相对未处理的铜粉其团聚体的尺寸明显减小,说明分散性得到了改善.

|

图 3 未包覆铜粉与微胶囊铜粉SEM形貌图对比 Figure 3 XRD of copper powders: (a) Uncoated copper powders; (b) Coated copper powders with liquid paraffin |

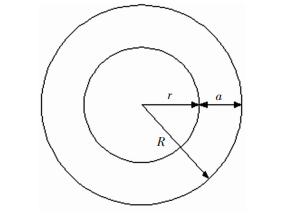

选取规格为10 μm的铜粉,控制铜粉的质量不变为1.5 g,增加液体石蜡的含量,将包覆后的铜粉压块制样得到B1-B7七组样品并计算其包覆层厚度(如表 3).图 4为液体石蜡包覆球形铜粉示意图,假设所有未处理的铜粉和经过液体石蜡包覆后的铜粉均为均匀等径球体,未包覆铜粉球体半径为r(r=10 μm),包覆后半径为R,包覆层厚度为a.

| 表 3 不同含量液体石蜡包覆所得铜粉压块的包覆层厚度 Table 3 The thickness of the coated copper powders with different content of liquid paraffin |

|

图 4 液体石蜡包覆示铜粉示意图 Figure 4 The schematic diagram of coated copper powders with liquid paraffin |

假设铜粉质量为M铜,液体液体石蜡质量为Μ石蜡,已知铜的密度ρ铜=8.9 g/cm3,液体石蜡密度ρ石蜡=0.75 g/cm3,包覆层厚度为a.则经几何推导和密度体积换算得到包覆层厚度为

| $ a = r\sqrt[3]{{\frac{{{\rho _{铜}}{{ M}_{石蜡}}}}{{{\rho _{石蜡}}{{ M}_{铜}}}} + 1}} - r. $ | (1) |

按公式1计算出包覆膜层厚度,如表 3所示.

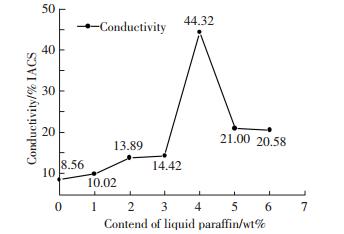

图 5为不同含量液体石蜡包覆所得铜粉压块样品1~7的电导率测试曲线图.电导率测试结果表明:微胶囊铜粉中的液体石蜡含量低于4%时,随着液体石蜡含量的增加,包覆铜粉的电导率也随之增加;当微胶囊铜粉中液体石蜡含量超过4%时,所得铜粉的电导率开始下降.综上所述,当微胶囊铜粉中的液体石蜡含量为4%时,铜粉的电导率较高,导电性能较好,较为适合作为复合电子浆料的主要导电相.这是因为,液体石蜡作为微胶囊壁材,其含量会影响包覆膜层的厚度与强度;当液体石蜡含量较少时,铜粉不能完全被包覆或者有部分泄露出来,裸露在空气中,极易被氧化,导致其电导率较低,微胶囊铜粉的导电性较差;随着微胶囊铜粉中石蜡含量的增加,铜粉被包覆地较为充分,但液体石蜡含量过多,会导致包覆膜层较厚,导致芯材铜粉的接触程度降低,导电通路减少,所以微胶囊铜粉的导电率变低,同时也会使微胶囊的粒径变大,影响其分散性和稳定性.

|

图 5 1~7样品电导率测试曲线图 Figure 5 The conductivity of samples 1~7 |

由表 4可知,相比于未包覆的铜粉为主导电相制备的浆料膜层电阻率降低了12.44%;碳纳米管作为导电增强相所制备的浆料相比于纯铜浆料,电阻率降低31.74%.微胶囊铜粉作为主导电相所制备的浆料相比于未包覆铜粉制备的浆料电阻率较低,导电性更好.微胶囊铜粉作为浆料主导电相,其氧化程度较低,自身导电性较好,且在浆料的制备过程中,其分散更加均匀,使得浆料膜层的导电性能得到明显提高.

| 表 4 铜粉包覆前后所制浆料电阻率对比 Table 4 The resistivity of the pastes with coated copper powders and uncoated copper powders |

图 6为碳纳米管-铜浆料导电膜层SEM图,微胶囊铜粉在浆料中分布较为均匀,未出现大量团聚现象;碳纳米管作为导电增强相,具有良好的导电性,且其连接在微胶囊铜粉之间,形成致密的导电网络,有效地提高了浆料的导电性.此时浆料导电膜层表面平整,致密性较好,形成良好的导电网络,其印刷性与导电性都较为理想,可满足使用要求.

|

图 6 碳纳米管-铜浆料导电膜层SEM图 Figure 6 SEM of the carbon nanotube-copper paste |

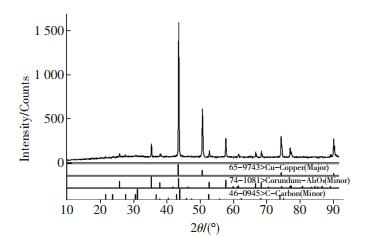

图 7为碳纳米管-铜浆料导电膜层XRD谱图.450 ℃烧结并保温20 min所得的复合浆料烧结膜中含有Cu、C、Al2O3的3种物质,主衍射峰为Cu,未出现Cu2O衍射峰.烧结膜中含有Al2O3是因为X射线穿透烧结膜层而显示出Al2O3基板的结构.这说明导电膜层的主导电相为Cu,且表面未被氧化.

|

图 7 碳纳米管-铜浆料导电膜层XRD谱图 Figure 7 XRD of the carbon nanotube-copper paste |

液体石蜡包覆的10 μm铜粉作为主导电相,外径为20~30 nm,长度为10~30 um的碳纳米管作为导电增强相,熔点为430 ℃的玻璃粉作为粘结剂与有机载体混合制备碳纳米管-铜电子浆料,通过手工丝网印刷方式将其印刷到陶瓷基板上,在N2保护气氛下烧结,烧结温度为450 ℃,保温10 min,最终制得碳纳米管-铜电子复合浆料导电膜层.对微胶囊铜粉和浆料导电膜层进行表征测试和分析,得出以下结论:

1) 液体石蜡含量为4%的微胶囊铜粉具有良好的导电性能和抗氧化性,在浆料制备时铜粉不易团聚,其电导率为44.32%IACS;

2) 微胶囊铜粉作为主导电相与未包覆铜粉相比,所制备的浆料电阻率降低了12.44%;

3) 碳纳米管作为导电增强相,制备的浆料电阻率相比于纯铜浆料降低了31.74%;

| [1] |

史泰冈, 祁红璋, 严彪. 电子浆料材料的研究进展及其在印刷电路板方面的应用[J]. 上海有色金属, 2012, 33(3): 2–4.

SHI Taigang, QI Hongzhang, YAN Biao. Research progress of electronic paste and its application in printed circle board industry[J]. Shanghai nonferrous metals, 2012, 33(3): 2–4. |

| [2] |

张静, 杨彦, 袁梦鑫. 新型电子元器件电极浆料组成与性能的研究[J]. 科研发展, 2014(18): 144.

ZHANG Jing, YANG Yan, YUAN Mengxin. Research on the composition and properties of new electronic components electrode paste[J]. Research and development, 2014(18): 144. |

| [3] |

陆广广, 宣天鹏. 电子浆料的研究进展与发展趋势[J]. 金属功能材料, 2008, 15(1): 48.

LU Guanguang, XUAN Tianpeng. Development tendency and research progress of the electronic paste[J]. Metallic Functional Materials, 2008, 15(1): 48. |

| [4] |

徐磊, 张宏亮, 刘显杰. 电子浆料研究进展[J]. 船电技术, 2012, 1(32): 141–146.

XU Lei, ZHANG Hongliang, LIU Xianjie. Reviews on electronic paste[J]. Marine Electric & Electronic,, 2012, 1(32): 141–146. |

| [5] | JUSSI P, MACIEJ S, SAARA R, et al. Characterization of laser-sintered thick-film paste on polycarbonate substrates[J]. Optics and Lasers in Engineering, 2014(56): 19–27. |

| [6] | IRFAN M, KUMAR D. Recent advances in isotropic conductive adhesives for electronics packaging applications[J]. International Journal of Adhesion and Adhesives, 2008, 28(7): 362–371. DOI: 10.1016/j.ijadhadh.2007.10.004 |

| [7] |

刘新峰, 屈银虎, 郑红梅, 等. 铜电子浆料的抗氧化研究和进展[J]. 应用化工, 2014, 43(8): 1493–1497.

LIU Xinfeng, QU Yinhu, ZHENG Hongmei, et al. Progress on oxidation resistance of copper paste[J]. Applied Chemical Industry, 2014, 43(8): 1493–1497. |

| [8] |

刘晓琴, 苏晓磊. 铜电子浆料的研究发展现状[J]. 硅酸盐通报, 2013, 32(12): 2502–2513.

LIU Xiaoqin, SU Xiaolei. Research progress and developments of conductive copper paste[J]. Bulletin of the Chinese Ceramic Society, 2013, 32(12): 2502–2513. |

| [9] |

蒙青, 屈银虎, 成小乐, 等. 无铅玻璃粘结相对铜导电浆料性能的影响[J]. 功能材料, 2016(2): 2130–2134.

MENG Qing, QU Yinhu, CHENG Xiaole, et al. The effects of the lead-free glass powders on performances of copper electronic paste[J]. Journal of functional materials, 2016(2): 2130–2134. |

| [10] |

刘新峰. 高温烧结型铜电子浆料抗氧化性研究[D]. 西安: 西安工程大学, 2015. LIU Xinfeng. Study for anti-oxidation of copper electrical paste sintered in high temperature[D]. Xi'an: Xi'an Polytechnic University, 2015. http://cdmd.cnki.com.cn/Article/CDMD-10709-1015393997.htm |

| [11] |

王翔, 屈银虎, 成小乐, 等. 高温烧结型铜电子浆料的导电性[J]. 西安工程大学学报, 2017, 31(1): 113-118. WANG Xiang, QU Yinhu, CHENG Xiaole, et al. The electrical conductivity of high temperature sintered copper electronic paste[J]. 2017, 31(1):113-118. http://kns.cnki.net/KCMS/detail/detail.aspx?filename=xbfz201701024&dbname=CJFD&dbcode=CJFQ |

| [12] |

李冰, 王俊勃, 苏晓磊, 等. 电子浆料中的贱金属导电相的改善工艺研究进展[J]. 材料导报A, 2013, 21: 35–39.

LI Bing, WANG Junbo, SU Xiaolei, et al. Research progress in improving progressing of base metal electric conduction phase in electronic paste[J]. Journal of materials A, 2013, 21: 35–39. |

| [13] |

张飞进, 朱晓云. 电子浆料用有机载体的研究现状及发展趋势[J]. 材料导报A, 2013, 27(2): 81–85.

ZHANG Feijin, ZHU Xiaoyun. Research progress and development tendency of organic carrier for electronic paste[J]. Journal of Materials A, 2013, 27(2): 81–85. |

| [14] | DON W, IZABEL K F, RICHARD R, et al. Non-Contacting busbars for advanced cell structures using low temperature copper paste[J]. Energy Procedia, 2015, 67: 101–107. DOI: 10.1016/j.egypro.2015.03.293 |

| [15] | CAROLINE C, HANS B, FLORIAN V, et al. Inert drying system for copper paste application in PV[J]. Energy Procedia, 2013, 38: 423–429. DOI: 10.1016/j.egypro.2013.07.299 |

| [16] |

廖辉伟, 李翔, 彭汝芳, 等. 包覆型纳米铜-银双金属粉研究[J]. 无机化学学报, 2003, 19(12): 1327–1330.

LIAO Huiwei, LI Xiang, PENG Rufang, et al. Study on Ag coating Cu nano bimetallic powders[J]. Chinese Journal of Inorganic Chemistry, 2003, 19(12): 1327–1330. DOI: 10.3321/j.issn:1001-4861.2003.12.011 |

| [17] |

苏晓磊, 贾艳, 王俊勃, 等. 一种具有良好抗氧化性能铜电子浆料的制备: 201210396012. 1[P]. 2013. 03. 20. SU Xiaolei, JIA Yan, WANG Junbo, et al. Preparation of copper electronic paste with good oxidation resistance: 201210396012.1[P]. 2013.03.20. |

| [18] |

刘剑洪, 吴双泉, 何传新, 等. 碳纳米管和碳微米管的结构、性质及其应用[J]. 深圳大学学报(理工版), 2013, 01: 1–11.

LIU Jianhong, WU Shuangquan, HE Chuanxin, et al. Structure property and application of carbon nanotubes and carbon microtubes[J]. Journal of Shenzhen University Science And Engineering, 2013, 01: 1–11. |

| [19] |

李敏, 王绍凯, 顾轶卓, 等. 碳纳米管有序增强体及其复合材料研究进展[J]. 航空学报, 2014, 10: 2699–2721.

LI Min, WANG Shaokai, GU Yizhuo, et al. Research of carbon nanotubes ordered reinforcement and its composites[J]. Acta Aeronautica Et Astronautica Sinica, 2014, 10: 2699–2721. |

| [20] |

刘巍, 刘平, 陈小红, 等. 铜基碳纳米管复合薄膜电沉积制备工艺[J]. 材料科学与工艺, 2016, 24(4): 18–24.

LIU Wei, LIU Ping, CHEN Xiaohong, et al. Preparation of copper matrix carbon nanotube composite films[J]. Materials Science and Technology, 2016, 24(4): 18–24. DOI: 10.11951/j.issn.1005-0299.20160403 |

| [21] |

尚润琪, 屈银虎, 成小乐, 等. 碳纳米管对铜电子浆料导电性能的影响[J]. 西安工程大学学报, 2016(6): 802–807.

SHANG Runqi, QU Yinhu, CHENG Xiaole, et al. Effect of carbon nanotubes on electrical conductivity of Cu paste[J]. Xi′an Polytechnic University, 2016(6): 802–807. |

| [22] |

王利民, 何卫, 蔡炜, 等. 碳纳米管与铝合金基体材料的混合工艺研究[J]. 材料科学与工艺, 2015, 23(6): 104–108.

WANG Limin, HE Wei, CAI Wei, et al. Research on mixing procedure of carbon nanotubes and aluminum alloy powder[J]. Materials Science and Technology, 2015, 23(6): 104–108. DOI: 10.11951/j.issn.1005-0299.20150619 |

2017, Vol. 25

2017, Vol. 25