铝合金、不锈钢等金属材料由于其高强度、低密度、抗腐蚀性能高等特点[1]被广泛应用于航空航天领域.为了保证飞行安全,选材过程中必须考虑应力腐蚀过程[2-5],而在发生应力腐蚀开裂之前没有任何预兆,难以预防,因而应力腐蚀具有极大的破坏性和危害性[6].因此,对于7A04铝合金的裂纹萌生和扩展规律的研究具有重要的理论与实际意义.

目前,对金属材料裂纹萌生和扩展的在线检测方法并不多,目前比较流行的方法主要包括电化学噪声方法、相位角和原位透射电子显微镜等,但上述方法都有一定局限性,比如分析处理过程复杂、操作复杂、无法实现应力与腐蚀环境同时进行等缺点.Carpintero-Moreno[7]等用电化学噪声对双相钢进行SCC进行研究,其结果表明Rn的能谱密度随着应变的增加而增加,在发生断裂之前达到了最大值,但其实验结果在高频阶段并不明显;任建勋[8]用电化学噪声的方法研究了L450钢在硫化氢作用下的应力腐蚀开裂,其结果表明在裂纹诱导期间,噪声波动呈现出高频、低幅特性;而在裂纹形成、扩展期,噪声出现了短暂峰,但由于在实验过程中连续测量,会使得数据量极其庞大,数据解析较为复杂;曹红梅[9]还提出了通过相位角来测定应力腐蚀过程中的裂纹萌生和裂纹扩展时刻,但是缺乏相应的阻抗变化信息.李文婷等[10]研究了AA7075铝合金应力腐蚀开裂过程中裂纹萌生和扩展的电化学噪声.结果表明:伴随着裂纹的萌生和发展,出现明显的周期性电流与电位噪声峰,且这些噪声峰的出现频率和时间3D显微镜所观测到的C型环试样表面裂纹的萌生与长大具有良好的一致性.

综上所述,目前研究铝合金裂纹萌生与扩展规律的文献报道并不少见,但是原位预测SCC过程中裂纹萌生和扩展规律的系统研究却很少见报道.本文提出一种新方法即相移和电化学阻抗谱相结合的方法对SCC过程中裂纹萌生和扩展过程进行系统研究,通过相移法来预测裂纹萌生和扩展时刻,结合电化学阻抗谱来预测裂纹萌生和扩展过程,并推测其过程机理.

1 实验 1.1 实验材料与试剂本实验的研究对象为7A04铝合金,使用状态为T6,材料成分如表 1所示.

| 表 1 7A04铝合金化学成分 Table 1 Chemical compositions of 7A04 aluminium alloy |

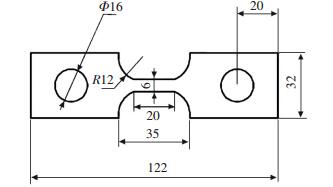

本次试验采用的是7A04铝合金片状拉伸试样.其尺寸如图 1所示:

|

图 1 试样尺寸图 Figure 1 Schematic diagram of the specimen |

本实验是在NKK-4050微机电子式慢应变速率应力腐蚀试验机上进行的,同时采用三电极电化学测试系统进行原位电化学测试,其中工作电极为7A04铝合金片状拉伸试样、辅助电极为碳棒、参比电极为银-氯化银电极.

本实验采用的预测SCC过程中裂纹萌生和扩展过程的新方法为相移法与电化学阻抗谱相结合的方法,相移法是将未加载应力和加载应力两种情况下的相位角进行做差处理后得到不同频率下相移随时间的变化关系,图中出现的峰值可以预测出裂纹萌生与扩展时刻;电化学阻抗谱的在线测试可以预测腐蚀过程并预测裂纹萌生与扩展的时间段.两者相结合可以比较系统地预测SCC过程中裂纹萌生和扩展过程.

本实验主要研究不同拉伸速率[11]条件下(3.0、2.4、1.8和1.2 μm/min)的应力腐蚀敏感性,其中应力腐蚀敏感性指数可以用公式

|

图 2 实验装置图 Figure 2 Experimental device diagram |

断口形貌采用Hitachi S-3400N扫描电子显微镜(SEM)和stemi2000-c体式显微镜进行观测;晶界和位错采用TecnaiG220型高分辨率透射电镜进行观测.为了保证所取位置的一致性,首先通过相移和电化学阻抗谱来确定裂纹萌生和扩展的时刻,确保在该时刻拉伸件的中间段进行取样切割,然后在距离铝合金表面100 μm处取样然后进行HRTEM制样.用于HRTEM观察的样品制作过程如下:拉伸的每个阶段取样,采用双喷或离子减薄的方式加工成透射电镜样品,样品大小为直径3 mm,磨样厚度为50 μm,薄区厚度为20~100 nm.

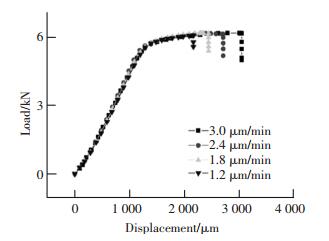

2 结果与讨论利用慢应变速率拉伸应力腐蚀实验方法GB/T15970.4—2000研究7A04铝合金在不同拉伸速率条件下的应力腐蚀开裂敏感性,其载荷-位移曲线如图 3所示.其应力腐蚀开裂敏感性的结果如表 2所示.

|

图 3 不同拉伸速率下的载荷-位移图 Figure 3 Load-displacement diagram at different tensile rates |

| 表 2 7A04铝合金不同拉伸速率下的应力腐蚀敏感性分析 Table 2 Analysis of the stress corrosion sensitivity of 7A04 aluminium alloy at different tensile rate Tensile rate |

由表 2可知,7A04铝合金的延伸率,断面收缩率和断裂时间比随着拉伸速率的减小而减小;应力腐蚀敏感性指数随着拉伸速率的减小而增大[12-14].在此试验条件下,抗应力腐蚀敏感性的大小关系为:1.2 μm/min<1.8 μm/min<2.4 μm/min<3.0 μm/min.原因可能是拉伸速率越小,腐蚀溶液与铝合金表面接触时间越长,腐蚀作用越容易发生,增加了其应力腐蚀敏感性.

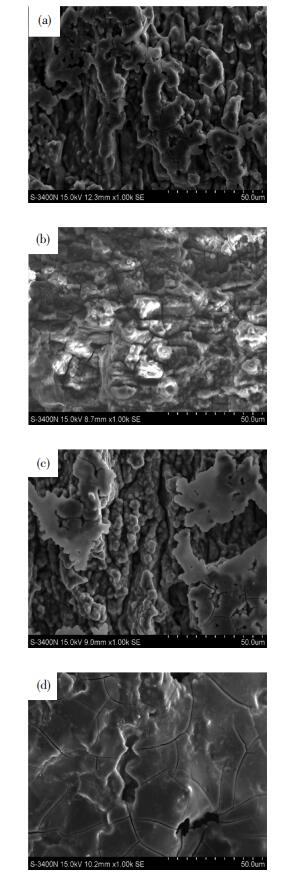

2.2 断口分析为了进一步研究不同拉伸速率对应力腐蚀敏感性及断裂行为的影响,利用扫描电子显微镜(SEM)进行了断口分析,如图 4所示.

|

图 4 不同拉伸速率下断口的SEM图 Figure 4 SEM pictures of the fracture at different tensile rates: (a) 3.0 μm/min; (b) 2.4 μm/min; (c) 1.8 μm/min; (d) 1.2 μm/min |

由图 4(a)可知,当拉伸速率为3.0 μm/min时其断口表现为沿晶断裂型且表面覆盖大量的腐蚀产物;图 4(b)为拉伸速率为2.4 μm/min,断口具有明显的脆性特征,表现为沿晶断裂;图 4(c)为拉伸速率为1.8 μm/min,表现为断口表面呈现黑色或灰黑色,具有脆性特征;图 4(d)为拉伸速率为1.2 μm/min,其断口表面覆盖有大量腐蚀产物,经检测为大量未溶解的颗粒盐,腐蚀更加严重[15-19].

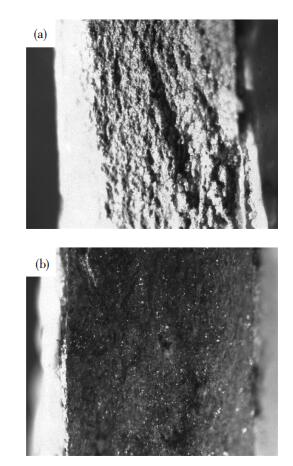

为了更加清晰地观察断口形貌,对拉伸速率为1.8 μm/min和1.2 μm/min的试样去除腐蚀产物后进行了体视显微镜的观察,如图 5所示.

|

图 5 不同拉伸速率下的体视显微镜照片 Figure 5 Stereo microscope pictures at different tensile rates: (a) 1.8 μm/min; (b) 1.2 μm/min |

由图 5(c)和(d)可知,这两个拉伸速率条件下断口均表现为明显的脆性特征.因此,随拉伸速率的减小,7A04铝合金的脆性不断增加.

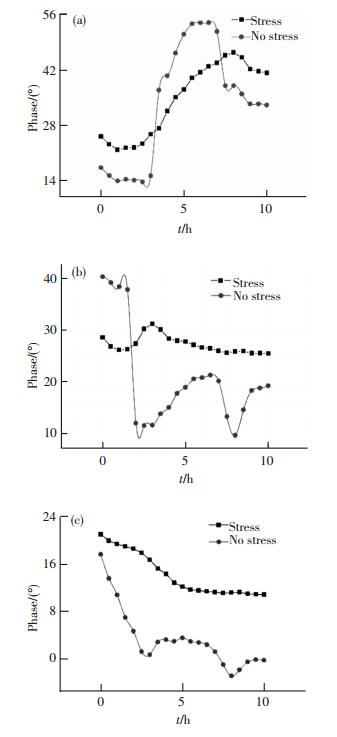

2.3 相移法分析为了预测SCC过程中的裂纹萌生和扩展时刻,选择抗应力腐蚀敏感性最强的拉伸速率即3 μm/min的条件进行相移法[9]分析.选择10、100和1 000 Hz这3个频率,每隔30 min对加载应力和未加载应力的试样各进行一次原位电化学阻抗谱测量,可得到相位角-频率变化曲线;然后选择分别固定这3个频率,得到加载应力和未加载应力条件下试样每隔30 min的相位角;进而得到相位角-时间变化曲线.处理结果如图 6所示.

|

图 6 加载应力和未加载应力条件下的相位-时间图 Figure 6 Phase-time diagram with stress and without stress: (a) 10 Hz; (b) 100 Hz; (c) 1 000 Hz |

将图 6中加载应力和未加载应力的试样在同一时刻的相位角进行做差处理可得到不同频率下相移随时间的变化关系,如图 7所示.图 7可明显看出在3.0和8.0 h左右,3个频率均出现了明显的峰值,由此推断裂纹在3.0 h附近开始萌生;在8.0 h附近发生了明显的扩展.

|

图 7 相移-时间图 Figure 7 Phase drift-time diagram |

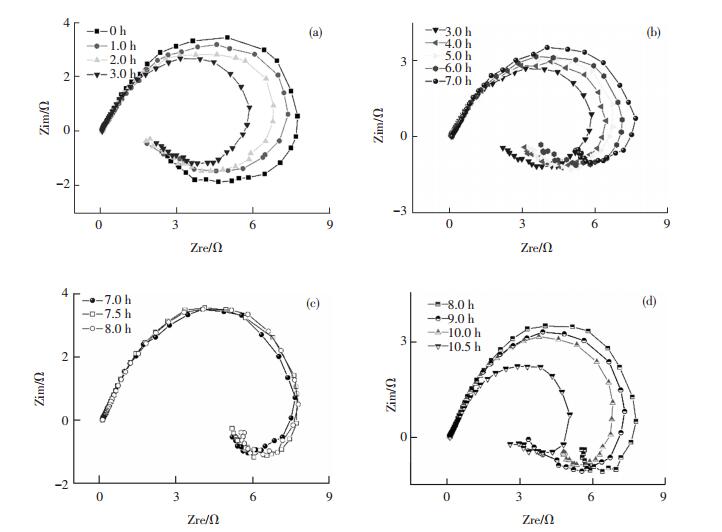

为了进一步预测裂纹萌生和扩展规律,对SCC过程中进行了电化学阻抗谱的原位测试,如图 8所示.以拉伸速率为3.0 μm/min为例,由图可知整个SCC过程大致可以分为4个阶段,即0~3.0 h,3.0~7.0 h,7.0~8.0 h,8.0~10.5 h.由此可知,裂纹的萌生和扩展阶段不是连续的,是分阶段进行的.

|

图 8 拉伸速率为3.0 μm/min,在3.5wt% NaCl溶液中,不同时刻的电化学阻抗谱 Figure 8 Electrochemical impedance spectroscopy of different times at 3.0 μm/min in 3.5wt% NaCl solution: (a) 0~3.0 h; (b) 3.0~7.0 h; (c) 7.0~8.0 h; (d) 8.0~10.5 h |

图 8(a)为0~3.0 h之间,电化学阻抗谱的半径随时间增加呈现出逐渐减小的趋势,原因可能是Cl-的侵蚀作用,使得试样表面的氧化膜发生溶解,导致阻抗值减小;由图 8(b)为3.0~7.0 h之间,电化学阻抗谱的半径随时间增加呈现出明显增大的趋势,这表明在此阶段金属表面开始有裂纹萌生,且萌生点逐渐增多,原因可能是由裂纹萌生所引起阻抗值的增加大于由氧化膜溶解所引起阻抗值的减小;图 8(c)为在7.0~8.0 h之间,电化学阻抗谱的半径随时间基本保持不变,这表明由裂纹萌生和金属表面再钝化引起的阻抗值的增加与由裸露出的金属表面不断溶解引起的阻抗值的减小达到了一种动态平衡;图 8(d)为在8.0~10.5 h之间,电化学阻抗谱的半径随时间增加而明显减小,原因可能是由裂纹扩展引起的阻抗值增加小于腐蚀加剧引起的阻抗值的减小.

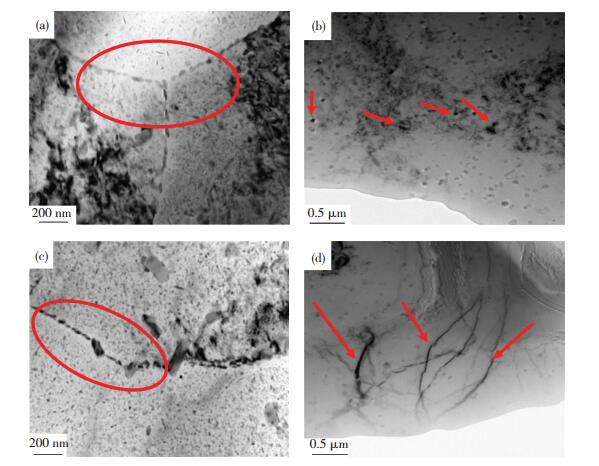

2.5 高分辨透射电镜(HRTEM)测试为了研究SCC过程中裂纹萌生与扩展机理,采用HRTEM对SCC过程中裂纹萌生与扩展阶段进行明场像和电子衍射图的分析,如图 9所示.图 9(a)和(c)分别为裂纹萌生和扩展阶段的明场像,可以看到,裂纹萌生阶段表现为不连续的晶界,无晶界析出带(PFZ)很宽[20],裂纹扩展阶段的晶界是连续的且晶界处有析出物,PFZ变窄,这表明裂纹的萌生和扩展可能是由于晶界处有析出物以及析出物的数量引起的;图 9(b)和(d)分别为裂纹萌生和扩展阶段的位错图,观察发现,在裂纹萌生阶段可以看到很多的位错环,在裂纹扩展阶段可以看到几条很明显的线位错[21],如箭头所示,这表明随着拉伸阶段的进行,铝合金在裂纹萌生阶段是由位错环引起的,在裂纹扩展阶逐渐扩大为线位错,裂纹也逐渐增大,进一步验证了新方法的可行性.

|

图 9 高分辨透射电子显微镜图片 Figure 9 Bright field image and electron diffraction pattern of high resolution transmission electron microscope:(a)、(b)initiation of crack; (c)、(d)propagation of crack |

1) 7A04铝合金在3.5wt% NaCl溶液中,随着拉伸速率的减小,其应力腐蚀敏感性增强,抗应力腐蚀敏感性的大小关系为:1.2 μm/min<1.8 μm/min<2.4 μm/min<3.0 μm/min.

2) 通过相移法可推测7A04铝合金在SCC过程中裂纹萌生和扩展时刻,即在3.0 h附近裂纹开始萌生,在8.0 h附近裂纹发生明显扩展.

3) 由电化学阻抗谱的结果可以推测,裂纹的萌生和扩展不是连续的,是分阶段进行的.首先,初始阶段表现为氧化膜溶解;第2阶段为裂纹萌生阶段,表现为由裂纹萌生引起的阻抗值的增加大于由金属腐蚀溶解引起的阻抗值的减小;第3个阶段表现为氧化膜再生与溶解达到一个动态平衡;第四阶段为裂纹明显扩展阶段,表现为裂纹扩展对阻抗值的增加小于腐蚀对阻抗值的减小.

4) 由HRTEM的分析结果可知,位错点与位错线的出现进一步验证了裂纹的萌生与扩展阶段;裂纹的萌生和扩展的原因可能是由于晶界处有无析出物以及析出物的数量引起的,从微观角度验证了新方法的可行性,进一步推测裂纹的萌生和扩展机理可能是由晶界处产生的析出物引起的.

致谢 本次工作有中国民航大学大学生创新创业训练计划项目No.IEACUC2015184支持.

| [1] | RATHOD R C, SAPATE S G, RAMAN R, et al. Stress corrosion cracking study of aluminum alloys using electrochemical noise analysis[J]. Journal of Materials Engineering and Performance, 2013, 22(12): 3801–3809. DOI: 10.1007/s11665-013-0705-x |

| [2] | ANITA TOPPO, PUJAR M G, MALLIKA C, et al. Effect of nitrogen on stress corrosion behavior of austenitic stainless steels using electrochemical noise technique[J]. Journal of Materials Engineering and Performance, 2015, 24(3): 1140–1149. DOI: 10.1007/s11665-014-1381-1 |

| [3] | CHEN Y Y, CHOU L B, SHIH H C. Effect of solution pH on the electrochemical polarization and stress corrosion cracking of Alloy 690 in 5 M NaCl at room temperature[J]. Materials Science and Engineering A, 2005, 396: 129–137. DOI: 10.1016/j.msea.2005.01.026 |

| [4] | MATHIAS BREIMESSER, STEFAN RITTER, HANS-PETER SEIFERT, et al. Application of electrochemical noise to monitor stress corrosion cracking[J]. Corrosion Science, 2012, 63: 129–139. DOI: 10.1016/j.corsci.2012.05.017 |

| [5] |

许淳淳, 张新生, 胡刚. 拉伸变形对304不锈钢应力腐蚀的影响[J]. 北京, 材料研究学报, 2003, 17(3): 310–314.

XU Chunchun, ZHANG Xinsheng, HU Gang. Influence of drawing deformation on stress corrosion cracking of 304 stainless steel[J]. Beijing, Chinese Journal of Materials Rearche, 2003, 17(3): 310–314. |

| [6] | PUTATUNDA S K. Stress corrosion crack growth behavior of a low alloy steel in 3.0% NaCl solution[J]. Journal of Materials Engineering, 1991, 13(1): 77–83. DOI: 10.1007/BF02834127 |

| [7] | CARPINTERO-MORENO E J, GONZALEZ-RODRIGUEZ J G, URUCHURTU-CHAVARIN J, et al. Detection of stress corrosion cracking in a dual-phase steel using electrochemical noise and impedance spectroscopy[J]. Corrosion, 2013, 69(1): 85–94. DOI: 10.5006/0681 |

| [8] |

任建勋. L450钢硫化氢应力腐蚀开裂的电化学噪声特性研究[D]. 成都: 西南石油大学, 2013. REN Jianxun. Study on electrochemical noise characteristics of hydrogen sulfide stress corrosion cracking of L450 steel [D]. Chengdu: Southwest Petroleum University, 2013. http://cdmd.cnki.com.cn/Article/CDMD-10615-1014159258.htm |

| [9] |

曹红梅. 40Cr钢应力腐蚀电化学测量[D]. 青岛: 中国海洋大学, 2006. Cao Hongmei. Electrochemical measurement of stress corrosion of 40Cr steel [D]. Qingdao: Ocean University of China, 2006. http://cdmd.cnki.com.cn/Article/CDMD-10423-2008012539.htm |

| [10] |

李文婷, 潘若生, 赵苇航, 等. AA7075铝合金应力腐蚀开裂过程中裂纹萌生和扩展的电化学噪声[J]. 中国有色金属学报, 2015, 25(12): 4–9.

LI Wenting, PAN Ruosheng, ZHAO Weihang, et al. Electrochemical noise of cracking initiation and propagation of AA7075 aluminium alloy during stress corrosion cracking[J]. Chinese Journal of Nonferrous Metals, 2015, 25(12): 4–9. |

| [11] |

程远, 俞宏英, 王莹, 等. 应变速率对X80管线钢应力腐蚀的影响[J]. 材料工程, 2013, 0(3): 77–82.

CHENG Yuan, YU Hongying, WANG Ying, et al. Effect of strain rate on stress corrosion cracking of X80 pipeline steel[J]. Journal of Materials Engineering, 2013, 0(3): 77–82. |

| [12] | ALMUBARAK A, BELKHARCHOUCHE M, HUSSAIN A. Stress corrosion cracking of sensitized austenitic stainless steels in Kuwait petroleum refineries, anti-corros[J]. Methods Mater, 2010, 57: 58–64. |

| [13] | SCOTT P. An overview of materials degradation by stress corrosion in PWRs, in: EUROCORR 2004, Nice, France, 2004. https://www.researchgate.net/publication/279612090_An_overview_of_materials_degradation_by_stress_corrosion_in_PWRs |

| [14] |

刘远勇, 张晓云, 裴和忠, 等. 7B04铝合金应力腐蚀敏感性研究[J]. 材料工程, 2010, 0(2): 33–36, 41.

LIU Yuanyong, ZHANG Xiaoyun, PEI Hezhong, et al. Research on the properties of stress corrosion crack for 7B04 Alloy[J]. Journal of Materials Engineering, 2010, 0(2): 33–36, 41. |

| [15] | ANITA TOPPO, PUJAR M G, MALLIKA C, et al. Effect of nitrogen on stress corrosion behavior of austenitic stainless steels using electrochemical noise technique[J]. Journal of Materials Engineering and Performance, 2015, 24(3): 1140–1149. DOI: 10.1007/s11665-014-1381-1 |

| [16] | PRASANTA KUMAR ROUT, GHOSH M M, GHOSH K S. Effect of solution pH on electrochemical and stress corrosion cracking behaviour of a 7150 Al-Zn-Mg-Cu alloy[J]. Materials Science & Engineering A, 2014, 604: 156–165. |

| [17] | CHEN Y Y, CHOU L B, SHIH H C. Effect of solution pH on the electrochemical polarization and stress corrosion cracking of Alloy 690 in 5 M NaCl at room temperature[J]. Materials Science and Engineering A, 2005, 396: 129–137. DOI: 10.1016/j.msea.2005.01.026 |

| [18] | DONELAN P. Modelling microstructural and mechanical properties of ferritic ductile cast iron, mater[J]. Sci. Technol, 2000, 16: 261–269. |

| [19] | OSORIOA W R, GARCIA. Microstructure and mechanical properties of Zn-Al alloys as a function of solidification conditions, mater[J]. Sci. Eng, 2002, 325A: 104–112. |

| [20] |

潘道召. 双级时效对6061铝合金拉伸性能和晶间腐蚀性能的影响[J]. 中国有色金属学报, 2010, 20(3): 435–441.

PAN Daozhao. Effects of two-step ageing treatment on tensile properties andintergranular corrosion of 6061 aluminum alloy[J]. The Chinese Journal of Nonferrous Metals, 2010, 20(3): 435–441. |

| [21] |

宋丰轩. 预拉伸对7050铝合金腐蚀性能的影响[J]. 中南大学学报, 2013, 44(5): 1791–1797.

SONG Fengxuan. Effects of pre-stretching on corrosion resistance of 7050 aluminum alloy[J]. Journal of Central South University, 2013, 44(5): 1791–1797. |

2017, Vol. 25

2017, Vol. 25