聚合物基复合材料具有比强度高、比模量高、耐疲劳、耐腐蚀、电绝缘性能好、热膨胀系数低、导热率低、抗热冲击等优点,既满足常规环境下的使用,也可用于高温、低温、高湿以及腐蚀性等特殊环境下的应用[1-4].同时,聚合物基复合材料也存在一些缺点,如抗冲击性能、耐候性差,低温下易脆断[5].随着应用范围不断扩展,环境、结构对聚合物基复合材料性能的影响也日益突出,致使材料在使用过程中出现损伤的现象.另外,由于聚合物基复合材料结构的各向异性,其损伤模式较为复杂,且在很多情况下多种损伤模式共存.因此,研究聚合物基复合材料在不同环境下的损伤具有重要意义.

由聚合物基复合材料构成的飞行器部件,在服役中会受到修理工具掉落、跑道上的砂石、冰雹、雨滴和其他物体的低速冲击[6],所造成的损伤往往很难用肉眼发现.这些损伤在受到应力作用后逐步扩展,造成材料力学性能减退,进而导致材料失效,形成重大安全隐患.国内外学者对聚合物基复合材料的低速冲击损伤进行了大量研究[7-10],包括不同温度、湿度等环境下材料老化对其抗冲击性能的影响,冲击角度、冲击物体的形状和材质对材料抗冲击性能的影响,以及材料结构对其耐冲击性能的影响.

损伤检测及评估是聚合物基复合材料低速冲击的一个重要方面,除采用光学显微镜、X射线探伤、声发射、超声C扫描等单一无损检测方法进行检测外,还可以将不同方法进行连用,提高测试准确度,并借助于有限元方法模拟聚合物基复合材料在低速冲击下的损伤行为.本文综述了高温、低温和湿热环境老化对聚合物基复合材料低速冲击下的损伤行为和机理,以及不同结构对复合材料冲击性的影响,总结了有限元模拟在聚合物基复合材料冲击损伤中的应用及进展,以期为其后续研究提供参考.

1 环境老化对抗冲击性的影响聚合物基复合材料构件在服役过程中,常受温湿度、紫外线辐射、外载荷等复杂环境的作用,这些环境因子以不同的机制作用于复合材料,造成其降质退化,状态改变直至材料失效[11].目前,国内外研究人员主要采用自然环境和实验室环境对材料的耐候性进行研究.自然环境下的实验结果更加真实可靠,但可重复性差、试验周期长,不利于开展进一步的研究.实验室模拟服役环境的方法,则控制性和可重复较好,可加速试验缩短周期;其缺点在于试验结果可能与实际环境老化的机理有一定偏差[12-13].

由于大多数聚合物耐热性较差,因此,温度是影响聚合物基复合材料性能的一个重要因素.高温下,碳纤维与环氧基树脂因热膨胀系数差距较大而在两者界面产生热应力,诱发CFRP内部结构破坏,导致复合材料的性能降低[14].另一方面,低温下聚合物基体韧性降低,易发生脆性断裂引发灾难性事故[15].两者同属温度环境的影响,但其作用机理却不尽相同,对复合材料性能的影响也有差异,如图 1所示.

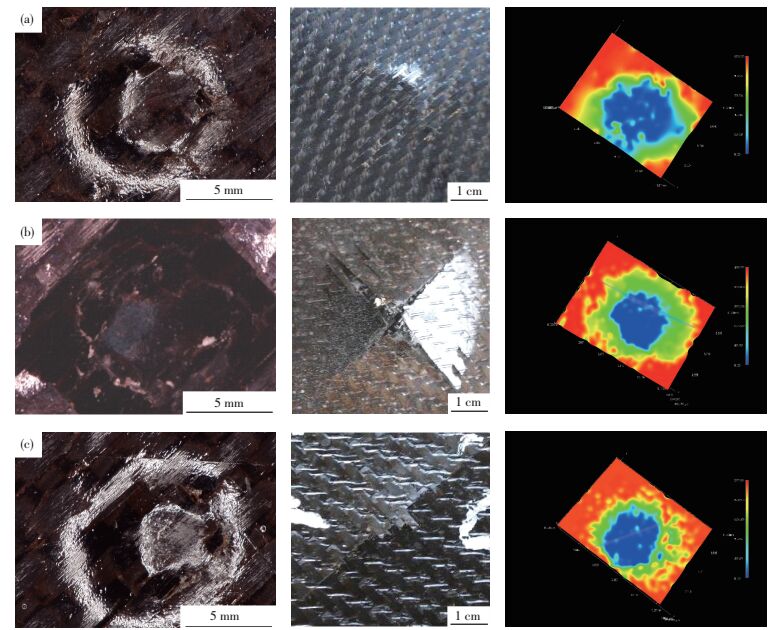

|

图 1 CFRP层合板在30 J能量冲击后正面、背面损伤及凹坑云图[14] Figure 1 Surface observation of the damage on CFRP laminates after 30 J impacted[14]:(a) untreated; (b) treated at high temperature and 672 h; (c) treated at low temperature and 672 h |

从图 1可以看出,未处理、高温(150 ℃)和低温(-30 ℃)处理的CFRP试样受到冲击作用后,试样表面的凹坑深度、裂纹长度和扩展方式各不相同.经高温处理的试样背面裂纹扩展呈“十”字型,低温处理的试样背面裂纹扩展呈“一”字型,而未处理试样背面裂纹则呈现不规则扩展[14].

湿热环境是影响聚合物基复合材料力学性能的一个重要因素,而湿热老化是聚合物基复合材料的一种重要失效机制[16].张阿樱等[17]探讨了湿热老化对CFRP冲击后剩余拉伸强度的影响.研究发现:随着湿热处理时间的延长,CFRP冲击后剩余拉伸强度不断下降;随着处理温度的升高,CFRP的抗冲击性能下降增大.随着冲击能量的提高,未老化试样、湿热老化试样及脱湿试样的冲击后剩余拉伸强度显著下降[18].这主要是复合材料的基体与纤维界面间的水分子对界面结构的破坏造成的.当其水分含量下降时,界面化学键和范德华力均有所增加[19],从而提高了界面的剪切强度.

2 复合材料结构对抗冲击性的影响复合材料层间强度主要由树脂的内聚能决定,其数值远小于面内拉伸、压缩强度,因而复合材料结构件对垂直于板面的载荷作用更为敏感[20].因此,复合材料整体结构类型、增强材料的材质以及排列都会对复合材料的抗冲击性能产生很大的影响.目前,对复合材料的结构设计研究大多数集中于蜂窝结构三明治板、编织复合材料以及杂交/混合复合材料等[21].

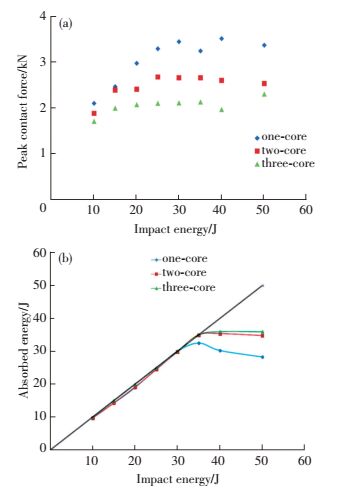

编织纤维增强复合材料具有更好的层间性能和更高的损伤容限[22].与碳纤维复合材料层合板相比,三明治板具有更高的稳定性,它与混合材料层合板结构具有更高的抗冲击性能.目前,三明治板复合材料被大量用作承载部件.Al-Shamary等[23]研究了3种结构的三明治板对低速冲击的响应.其中面板为单向玻璃纤维,环氧树脂和PVC泡沫分别作为基体和芯材,3种结构分别为[0°/90°/0°/芯材/0°/90°/0°]、[0°/90°/芯材/0°/0°/芯材/90°/0°]和[0°/90°/芯材/0°/芯材/0°/芯材/90°/0°].在不同冲击能量水平下,结构内部具有两层内面板的三明治板展现出最小的接触力和最强的能量吸收能力,如图 2(a)、(b)所示.当冲击能量为40 J时,三明治板内部没有内面板时受到的接触力几乎为具有两层内面板时的1.77倍.三明治板可通过内部添加内面板来提高对冲击能量的吸收.

|

图 2 3种结构的三明治板低速冲击响应情况[23] Figure 2 Low velocity impact response of sandwich plates with 3 structures[23]:(a) diagram of maximum contact force and impact energy; (b) diagram of absorbed energy and impact energy |

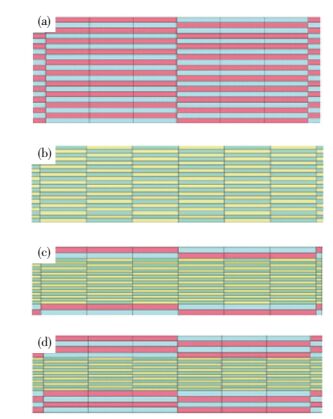

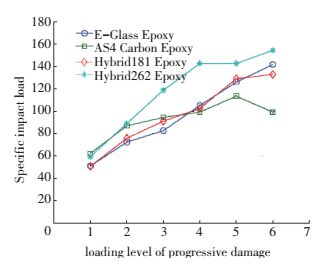

复合材料层合板的堆叠顺序也是改变结构稳定性的一个重要因素.Rhead等[24]通过改变混合纤维(碳纤维/玻璃纤维)增强复合材料的堆叠序列抑制子层屈曲分层的传播和反对称层合板屈曲失效,可以有效提高层合板的抗冲击性.不同能量冲击后压缩强度(CAI)试验表明混合纤维复合材料比碳纤维复合材料有更好的抗冲击性能.Chandekar等[25]通过H-VARTM真空辅助成型工艺制备了4种结构的复合材料板:10EG、10AS4、Hybrid181和Hybrid262,其结构如图 3所示.研究发现,在低速冲击过程中,Hybrid262类型层合板的抗冲击性最强,而10AS4的抗冲击性最差,如图 4所示.

|

图 3 4种结构的复合材料板[25] Figure 3 Four structures of composite plates[25]:(a) E Glass Epoxy; (b) AS4 Carbon Epoxy; (c) Hybrid181 Epoxy; (d) Hybrid262 Epoxy |

|

图 4 4种类型层合板的比冲击载荷与渐近损伤加载水平曲线图[25] Figure 4 Graphs of specific impact load and loading level of progressive damage of 4 types of laminates[25] |

热固性聚合物基复合材料的树脂基体具有较高的交联密度,因此,材料呈脆性,抗冲击性能较低.对此,国内外研究人员采用层间增韧的方法提高纤维增强热固性聚合物基复合材料的抗冲击性能.目前,复合材料层间增韧主要有3种方法:颗粒增韧、聚合物纤维增韧和薄膜增韧[26].Sagar等[27]利用回收的磨短碳纤维(SMCF)改性环氧树脂,添加5wt%和10wt%的SMCF粒子可使基体的断裂韧性分别增加了300%和700%.以此为基体制备的两种纤维/改性环氧树脂复合材料的断裂韧性都有大幅提高(50%和64%).Downey和Sreekumar等[28-30]对纤维进行表面改性,提高了纤维与树脂的附着力,使得复合材料的断裂韧性随之提高.邓火英等[31]以无规碳纳米管膜、取向碳纳米管膜对复合材料进行层间增韧,都可以提高CNT膜/碳纤维复合材料的力学性能和层间韧性,其中以无规CNT膜的增韧效果为佳.当CNT无规膜的面密度为0.75 g/m2时,材料的Ⅰ型层间断裂韧性GⅠC和Ⅱ型层间断裂韧性GⅡC与改性前相比分别提高了21%和42%.

3 冲击损伤检测与评估按照低速冲击损伤形态的不同,可以将聚合物基复合材料层合板的冲击损伤大致分为3类:基体开裂、纤维断裂和层间分层[32-34].通过目测对材料表面的损伤来评估整体材料性能的方法往往不够准确.目前,常用的损伤的检测方法有:光学显微镜、X射线探伤、声发射、超声C扫描等.

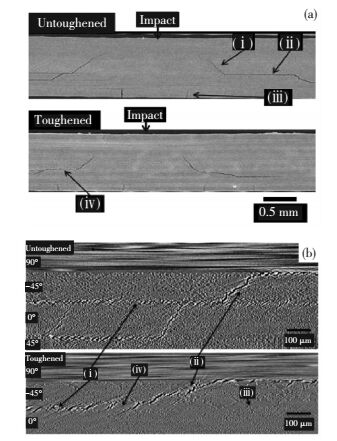

Topac等[35]在复合材料受低速冲击破坏过程中,采用高速摄像机和DIC技术来记录材料的损伤进展和动态应变场.Bull等[36]采用一种新颖的方法对碳纤维增强复合材料的冲击损伤进行了多尺度研究,即微焦点X射线断层扫描(μCT)和同步辐射X射线分层成像(SRCL)共同检测损伤.两种方法都捕捉到基体开裂、分层以及裂纹等损伤现象,以及增韧区域的损伤形貌,两者分辨率分别达到了0.7和4.3 μm,如图 5所示.

|

图 5 未增韧(0.6 J冲击)和增韧(1.2 J冲击)的结构相同界面层区域的两种扫描图像结果[36] Figure 5 SEM graphs of the same interfacial layer region of untoughened (0.6 J impacted) and toughened (1.2 J impacted) structures:(a) μCT-2D images of cross section; (b) SRCL images of cross section |

相较而言,SRCL扫描精度更高,且可以检测到树脂富集区域,并证明了颗粒有助于增韧裂纹的偏转.Gu等[37]采用数字散斑干涉(DSPI)方法对复合材料层合板低速冲击损伤的热负荷进行无损检测,可以有效、灵敏地观察到异常散斑条纹分布.此外,低速冲击损伤对复合材料层合板结构变形可通过图像处理准确地进行评价.Xia等[38]采用超声C扫描对维修后飞机结构件的落锤冲击损伤容限进行了研究.通过对不同冲击能量水平造成的损伤压痕、大小以及材料吸收的能量和剩余压缩强度进行对比,判定预浸料修复板的耐冲击性和抗压性优于原始板,而使用树脂浸渍修复后的板材性能最差.

另外,关于复合材料层合板损伤阻抗和损伤容限的研究,很多研究人员通过层合板内部分层面积大小来判定其性能的退化程度,这种方法并不够完善.因此,沈真提出采用冲击凹坑深度来衡量复合材料层合板性能的退化并评估损伤阻抗和损伤容限的建议[39-40].这是因为当层合板内部分层损伤面积不再增加时,其凹坑损伤深度可能继续增加,导致层合板力学性能仍呈现下降的趋势.

4 有限元模拟复合材料种类繁多、结构复杂、服役环境多变,借助于计算机模拟技术对其进行研究具有很高的效费比.采用有限元模拟与实验相结合的方法[41-43],归纳材料在低速冲击载荷作用下的损伤规律,探讨冲击损伤与结构剩余强度的内在联系,具有重要的理论和工程意义.有限元计算可通过LS-DYNA、ANSYS、ABAQUS、HYPERMESH及NASTRAN等软件进行[44],其中较为常用的软件是LS-DYNA、ANSYS和ABAQUS软件,主要以二维和三维有限元法进行计算.

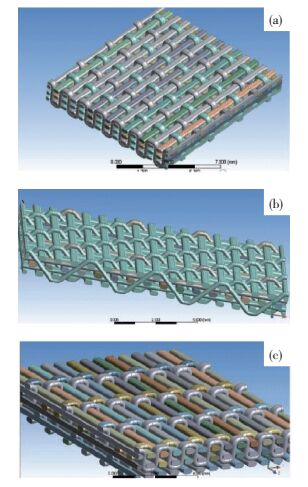

有限元模拟中的实体模型可通过模拟软件建立,结构复杂的模型也可通过CAD绘图软件建立后导入模拟软件前处理中.如Rajesh等[45]运用SolidWorks软件建立了3种复杂结构的3D编织复合材料模型,如图 6所示,随后导入ANSYS软件中,使得模型的建立更加简单、高效.

|

图 6 宏观3D编织结构[45] Figure 6 The macro 3D woven structures[45]:(a) orthogonal structure; (b) angle interlock structure; (c) double ribbed structure |

在复合材料渐近损伤分析中,常用的强度失效准则有最大应力失效准则、最大应变失效准则、蔡-希尔失效准则、霍夫曼失效准则、蔡-吴张量失效准则、Hashin失效准则等[46].Chang等针对面内的基体和纤维损伤提出了Chang-Chang破坏准则,通过进一步改进对层间剪切应力和剥离应力进行分析,但损伤的逐渐扩展过程还需要利用断裂力学方法预测[47].由于断裂力学方法是基于用户自定义(初始裂纹和有限元网格划分)进行预测,其准确性和可靠性受限.Su等[48]在有限元模型中引入内聚力单元模拟冲击损伤的起始和扩展,采用二次开发破坏准则来模拟分层损伤,但其过分依赖于准则中定义的参数.对此,在模型中引入层间摩擦效应可有效地模拟分层损伤[49],并可以避免定义较复杂的破坏准则,提高了建模效率和准确性.于飞等[50]改进了内聚力损伤模型,对损伤起始准则进行了修正,弥补了原模型未考虑层内裂纹对界面分层影响的不足,且分层损伤面积的模拟结果与试验结果吻合较好.为了预测低速冲击造成的永久损伤凹坑大小,Singh等[51]建立了两种模型:损伤诱发塑性模型和弹塑性损伤模型.与试验结果相比,损伤诱发塑性模型能够更好的预测永久损伤凹坑的深度.

5 结语随着聚合物基复合材料的应用领域不断扩展,对其性能水平的要求也越来越高.面对服役中的环境老化问题,特别老化后的损伤机制及性能演变,聚合物基复合材料的相关研究还有待提高.目前,低速冲击研究对象多为单一环境因素下简单结构的层合板,而对复杂环境、载荷下的复合材料的损伤研究还不甚透彻.对于纤维随机分布的纤维增强层合板、复杂结构的复合材料冲击损伤研究及其环境老化下力学性能的演变研究较少.此外,在聚合物基复合材料低速冲击损伤有限元模拟方面,层合板分层、微裂纹产生、裂纹稳态扩展和失稳扩展过程基于三维应力和现有的失效理论的模拟预测精确度有待提高,而为此建立的复杂模型、多载荷步、用户子程序等将会大幅度提高模拟计算的工作量,甚至增大了计算结果与实际结果之间的误差.因此,高效的计算模型是未来模拟的主要研究方向.

| [1] | ISHIDA H. Characterization of composite materials[M]. Harbin: Harbin Institute of Technology Press, 2014: 669-76. |

| [2] | CARLSSON L, ADAMS D, PIPES R. Experimental characterization of advanced composite materials[M]. Fourth Edition. Boca Raton: CRC Press, 2014. |

| [3] |

郭建军. 碳纤维多官能团环氧树脂基复合材料基体及界面研究[D]. 上海: 上海大学学位论文, 2009. GUO Jianjun. Study on matrix and interface of carbon fiber/multifunctionnal epoxy resin matrix composites [D]. Shanghai: Dissertation of Shanghai University, 2009. http://d.wanfangdata.com.cn/Thesis/Y1461565 |

| [4] | MASUELLI M A. Introduction of fibre reinforced polymers-polymers and composites: concepts, properties and processes[M]. Fiber Reinforced Polymers-The Technology Applied for Concrete Repair, 2013: 3-40. |

| [5] | PARK H. Investigation on repairable damage tolerance for structural design of aircraft composite structure[J]. J Compos Mater, 2016. DOI: 10.1177/0021998316643579jcm.sagepub.com |

| [6] |

夏明星. 湿热下含孔隙CFRP层合板抗低能量冲击性能研究[D]. 哈尔滨: 哈尔滨工业大学学位论文, 2011. XIA Mingxing. The research of resistance to low energy impact properties of carbon fiber reinforced plastic under hygrothermal environment [D]. Harbin: Dissertation of Harbin Institute of Technology, 2011. http://cdmd.cnki.com.cn/Article/CDMD-10213-1012001696.htm |

| [7] |

刘万雷, 常新龙, 张晓军, 等. 缠绕复合材料壳体低速冲击损伤试验与仿真研究[J]. 推进技术, 2017, 38(1): 172–178.

LIU Wanlei, CHANG Xinlong, ZHANG Xiaojun, et al. Experimental and numerical analysis of filament winding composite shell under low-velocity impact[J]. Journal of Propulsion Technology, 2017, 38(1): 172–178. DOI: 10.13675/j.cnki.tjjs.2017.01.023 |

| [8] |

李胤, 田干, 杨正伟, 等. 复合材料低速冲击损伤超声红外热波检测能力评估[J]. 仪器仪表学报, 2016, 17(5): 1124–1130.

LI Yin, TIAN Gan, YANG Zhengwei, et al. Detection capabilityevaluation of low velocity impact damage in composites using ultrasonic infrared thermography[J]. Chinese Journal of Scientific Instrument, 2016, 17(5): 1124–1130. |

| [9] | TOPAC O T, GOZLUKLU B, GURSES E, et al. Experimental and computational study of the damage process in CFRP composite beams under low-velocity impact[J]. Composites Part A: Applied Science and Manufacturing, 2017, 92: 167–182. DOI: 10.1016/j.compositesa.2016.06.023 |

| [10] | HAZZARD M K, HALLETT S, CURTIS P T, et al. Effect of fibre orientation on the low velocity impact response of thin dyneema© composite laminates[J]. International Journal of Impact Engineering, 2017, 100: 35–45. DOI: 10.1016/j.ijimpeng.2016.10.007 |

| [11] |

南田田. 湿热环境下弯曲载荷对CFRP性能的影响[D]. 哈尔滨工业大学, 2013. NAN Tiantian. Influence of bending load on the properties of CFRP under hygrothermal environment [D]. Harbin: Dissertation of Harbin Institute of Technology, 2013. http://cdmd.cnki.com.cn/Article/CDMD-10213-1014001920.htm |

| [12] |

冯宇, 何宇廷, 邵青, 等. 湿热环境对复合材料加筋板压缩性能的影响[J]. 机械工程材料, 2015, 39(1): 73–76.

FENG Yu, HE Yuting, SHAO Qing, et al. Effect of Hygrothermal Environment on Compressive Performance of Composite Stiffened Panel[J]. Materials for Mechanical Engineering, 2015, 39(1): 73–76. |

| [13] | FENG Y, HE Y, AN T, et al. Influence of hygrothermal environment on compressive buckling and post-buckling performance of aero composite stiffened panel[J]. Journal of Materials Engineering, 2015, 43(5): 81–88. DOI: 10.11868/j.issn.1001-4381.2015.05.014 |

| [14] |

肖琳. 高低温循环作用后CFRP层合板力学性能演变研究[D]. 哈尔滨: 哈尔滨工业大学, 2014. XIAO Lin. Study on mechanical properties evolution of cfrp laminates after high and low temperature cycle [D]. Harbin: Dissertation of Harbin Institute of Technology, 2014. http://cdmd.cnki.com.cn/Article/CDMD-10213-1014082448.htm |

| [15] | JIA Z, MA H, LAU K, et al. Stress transfer properties of carbon nanotube reinforced polymer composites at low temperature environment[J]. Composites Part B: Engineering, 2016, 106: 356–365. DOI: 10.1016/j.compositesb.2016.09.006 |

| [16] | SHIVA E, FATHOLLAH T B, FARID T. Long-term hygrothermal response of perforated GFRP plates with/without application of constant external loading[J]. Polym Compos, 2012, 33(4): 467–475. DOI: 10.1002/pc.22150 |

| [17] | ZHANG A, LU H, ZHANG D. Effects of voids on residual tensile strength after impact of hygrothermal conditioned CFRP laminates[J]. Compos Str, 2013, 95(1): 322–327. DOI: 10.1016/j.compstruct.2012.08.001 |

| [18] | RAMOS J R S D A, OLSSON R. Testing and modelling of tension after impact of a thin ply textile composite [C]// ECCM 17 Munich June, 2016. |

| [19] | LIU W, HUANG J, WANG N, et al. The influence of moisture content on the interfacial properties of natural palm fiber-matrix composite[J]. Wood Science and Technology, 2015, 49(2): 371–387. DOI: 10.1007/s00226-015-0702-3 |

| [20] | PATEL J S, BODDU V M, BRENNER M W, et al. Effect of fabric structure and polymer matrix on flexural strength, inter-laminar shear stress, and energy dissipation of glass fiber-reinforced polymer composites[J]. Textile Research Journal, 2016, 86(2): 127–137. DOI: 10.1177/0040517515586165 |

| [21] | AHMED A, LI W. The low-velocity impact damage resistance of the composite structures-a review[J]. Rev Adv Mater Sci, 2015, 40(2): 127–145. |

| [22] | PAPA I, LOPRESTO V, SIMEOLI G, et al. Ultrasonic damage investigation on woven jute/poly (lactic acid) composites subjected to low velocity impact[J]. Composites Part B: Engineering, 2016, 115: 282–288. DOI: 10.1016/j.compositesb.2016.09.076 |

| [23] | AL-SHAMARY A K J, KARAKUZU R, ÖZDEMIR O. Low-velocity impact response of sandwich composites with different foam core configurations[J]. Journal of Sandwich Structures & Materials, 2016, 18(6): 754–768. DOI: 10.1177/1099636216653267 |

| [24] | RHEAD A T, SHI H, BUTLER R. Damage resistance and damage tolerance of hybrid carbon-glass laminates[J]. Collection of Technical Papers-AIAA/ASME /ASCE/AHS/ASC Structures, Structural Dynamics and Materials Conference, 2011, 76: 224–232. DOI: 10.1016/j.compositesa.2015.06.001 |

| [25] | CHANDEKAR G S, KELKAR A D. Experimental and numerical investigations of textile hybrid composites subjected to low velocity impact loadings[J]. Sci World J, 2014(1): 325783–325783. DOI: 10.1155/2014/325783 |

| [26] |

董慧民, 益小苏, 安学锋, 等. 纤维增强热固性聚合物基复合材料层间增韧研究进展[J]. 复合材料学报, 2014, 31(2): 273–285.

DONG Huimin, YI Xiaosu, AN Xuefeng, et al. Development of interleaved fibre-reinforced thermoset polymer matrix composites[J]. Acta Materiae Compositae Sinica, 2014, 31(2): 273–285. |

| [27] | CHOLAKE S T, MORAN G, JOE B, et al. Improved Mode Ⅰ fracture resistance of CFRP composites by reinforcing epoxy matrix with recycled short milled carbon fibre[J]. Construction and Building Materials, 2016, 111: 399–407. DOI: 10.1016/j.conbuildmat.2016.02.039 |

| [28] | DOWNEY M A, DRZAL L T. Toughening of carbon fiber-reinforced epoxy polymer composites utilizing fiber surface treatment and sizing[J]. Composites Part A Applied Science & Manufacturing, 2016, 90: 687–698. DOI: 10.1016/j.compositesa.2016.09.005 |

| [29] | P A S, JOSEPH K, G U, et al. Surface-modified sisal fiber-reinforced eco-friendly composites: Mechanical, thermal, and diffusion studies[J]. Polymer Composites, 2015, 32(1): 131–138. DOI: 10.1002/pc.21028 |

| [30] | LIU Z, ZHANG L, YU E, et al. Modification of Glass Fiber Surface and Glass Fiber Reinforced Polymer Composites Challenges and Opportunities: From Organic Chemistry Perspective[J]. Current Organic Chemistry, 2015, 19(11): 1–17. DOI: 10.2174/138527281911150610100914 |

| [31] |

邓火英, 王立敏, 冯奕钰, 等. 碳纳米管膜层间增韧对碳纤维复合材料力学性能的影响[J]. 宇航材料工艺, 2015, 45(5): 31–35.

DENG Huoying, WANG Limin, FENG Yiyu, et al. Effect of carbon nanotube film interlayer toughening on mechanical properties of carbon fiber reinforced composite[J]. Aerospace Materials and Technology, 2015, 45(5): 31–35. DOI: 10.3969/j.issn.1007-2330.2015.05.006 |

| [32] |

牛春匀. 实用飞机复合材料结构设计与制造[M]. 北京: 航空工业出版社, 2010.

NIU Chunyun. Composite Airframe Structures and Manufacture[M]. Beijing: Aviation Industry Press, 2010. |

| [33] | LIAGHAT G, SHANAZARI H, HADAVINIA H, et al. Analytical investigation of high-velocity impact on hybrid unidirectional/ woven composite panels[J]. J Thermoplast Compos Mater, 2017, 30(4): 545–563. DOI: 10.1177/0892705715604680 |

| [34] | MOUTI Z, WESTWOOD K, LONG D, et al. An experimental investigation into localised low-velocity impact loading on glass fibre-reinforced polyamide automotive product[J]. Compos Str, 2013, 104(5): 43–53. DOI: 10.1016/j.compstruct.2013.03.014 |

| [35] | TOPAC O T, TASDEMIR B, GOZLUKLU B, et al. Experimental and computational investigation of out-of-plane low velocity impact behavior of CFRP composite plates[M]. Beilin: Springer International Publishing, 2016: 9-16. |

| [36] | BULL D J, SPEARING S M, SINCLAIR I, et al. Three-dimensional assessment of low velocity impact damage in particle toughened composite laminates using micro-focus X-ray computed tomography and synchrotron radiation laminography[J]. Compos Part A, 2013, 52(5): 62–69. DOI: 10.1016/j.compositesa.2013.05.003 |

| [37] |

顾国庆, 王开福. 复合材料层合板低速冲击损伤激光散斑干涉无损检测研究[J]. 应用激光, 2012, 32(6): 527–531.

GU Guoqing, WANG Kaifu. NDT of low velocity impact damages in composite laminates using speckle interferometry[J]. Applied Laser, 2012, 32(6): 527–531. DOI: 10.1007/s12541-012-0113-4 |

| [38] | GUO XIA, LI ZENGSHAN, NIE HENGCHANG, et al. Impact resistance and damage tolerance of scarf-repaired composite structures: An experimental investigation[J]. Polym Compos, 2014, 37(6): 1681–1694. DOI: 10.1002/pc.23341 |

| [39] |

郑晓霞, 郑锡涛, 沈真, 等. 低速冲击与准静态压痕力下复合材料层合板的损伤等效性[J]. 航空学报, 2010, 31(5): 928–933.

ZHENG Xiaoxia, ZHENG Xitao, SHEN Zhen, et al. Damage equivalent of composite laminates subjected to drop-weight impact and quasi-static indentation force[J]. Acta Aeronautica Et Astronautica Sinca, 2010, 31(5): 928–933. |

| [40] |

王俭, 沈真. 复合材料冲击损伤阻抗性能的试验研究[J]. 航空制造技术, 2009(s1): 161–164.

WANG Jian, SHEN Zhen. Experimental study on impact damage resistance property of composites[J]. Aeronautical Manufacturing Technology, 2009(s1): 161–164. DOI: 10.3969/j.issn.1671-833X.2009.z1.050 |

| [41] | XIAO Q Z, KARIHALOO B L. Two-scale asymptotic homogenisation-based finite element analysis of composite materials [M]// Multiscale Modelling in Solid Mechanics Computational approaches, 2015: 1568-1579. DOI: 10.1142/9781848163089_0002. |

| [42] | LOU X, CAI H, YU P, et al. Failure analysis of composite laminate under low-velocity impact based on micromechanics of failure[J]. Compos Str, 2017, 163: 238–247. DOI: 10.1016/j.compstruct.2016.12.030 |

| [43] | OCHOA O O, REDDY J N. Finite element analysis of composite laminates[M]. Kluwer Academic Publishers, 2014. |

| [44] |

张佳. 有限元软件的比较与选择[J]. 现代装饰:理论, 2016(8): 258–259.

ZHANG Jia. The comparison and selection of finite element software[J]. Modern Decoration(Theory), 2016(8): 258–259. |

| [45] | MISHRA R, BEHERA B K, MILITKY J. Impact simulation of three-dimensional woven kevlar-epoxy composites[J]. Journal of Industrial Textiles, 2016, 45(5): 978–994. DOI: 10.1177/1528083714550056 |

| [46] |

陈建桥. 复合材料力学[M]. 武汉: 华中科技大学出版社, 2016.

CHEN Jianqiao. Mechanics of composites[M]. Wuhan: Huazhong University of Science and Technology Press Co. Ltd, 2016. |

| [47] | VIEILLE B, CHABCHOUB M, BOUSCARRAT D, et al. A fracture mechanics approach using acoustic emission technique to investigate damage evolution in woven-ply thermoplastic structures at temperatures higher than glass transition temperature[J]. Composites Part B, 2017, 116: 340–351. DOI: 10.1016/j.compositesb.2016.10.074 |

| [48] | SU Z C, PHAM D C, NARAYANASWAMY S. High-fidelity progressive failure analyses of composite laminates under impact loading [C]// ECCM17-17 th European Conference on Composite Materials, 2016. |

| [49] | ZHANG J, ZHANG X. Simulating low-velocity impact induced delamination in composites by a quasi-static load model with surface-based cohesive contact[J]. Composite Structures, 2015, 125: 51–57. DOI: 10.1016/j.compstruct.2015.01.050 |

| [50] |

于飞, 陈向明, 张阿盈, 等. 一种改进的内聚力损伤模型在复合材料层合板低速冲击损伤模拟中的应用[J]. 复合材料学报, 2015, 32(6): 1745–1753.

YU Fei, CHEN Xiangming, ZHANG Aying, et al. Application of modified cohesive zone damage model in damage simulation of composite laminates subject to low-velocity impact[J]. Acta Materiae Compositae Sinica, 2015, 32(6): 1745–1753. DOI: 10.13801/j.cnki.fhclxb.20150505.001 |

| [51] | SINGH H, MAHAJAN P. Modeling damage induced plasticity for low velocity impact simulation of three dimensional fiber reinforced composite[J]. Composite Structures, 2015, 131: 290–303. DOI: 10.1016/j.compstruct.2015.04.070 |

2017, Vol. 25

2017, Vol. 25