2. 南通环本制冷设备有限公司,江苏 南通 226336

2. NantongHuanben Refrigeration Equipment Co., LTD., Nantong 226336, China

目前,综合性能优越的新型金属基复合材料越来越受到内外学者的青睐,成为当代新材料领域研究热点之一[1-4].SiC颗粒具有密度低、硬度高、弹性模量高、耐磨及耐腐蚀等优异性能,是一种理想的增强体材料[5].如果将其与高塑性、良好韧性的金属进行复合,可得到具有低成本且综合性能良好的复合材料[6-7].

但SiC陶瓷颗粒具有较高的界面能,与金属基体结合时易发生早期脱落,从而影响其作为硬质相的应用.使SiC增强相的表面金属化是解决金属基和SiC增强相之间结合问题的重要方法.陶瓷体表面金属化的工艺较多,按修饰工艺可分为:化学镀、电镀、溶胶-凝胶法、气相沉积法等.化学镀的过程可控性强, 从工艺装置和成本来看, 具有不需要电源和辅助阳极, 不受基体形状影响, 可在材料的各部位均匀沉积等优点[8-9].

化学镀是利用金属盐溶液在还原剂的作用下使金属离子还原成金属,在具有催化表面的镀件上获得金属沉积层[9].利用化学镀方法使增强相表面金属化, 通常包括碱性低温镀Ni-P[10-12]、高温酸性镀Ni-P[13-15]、以及镀Cu[16-17]等.化学镀镍具有非常好的均镀能力,结合力高,能对非导电基体进行金属化处理,具有硬度高、耐磨、耐腐蚀等性能.

本文将主要针对SiC表面金属化工艺过程及其工艺影响因素进行正交试验研究,并通过对比实验对SiC活化敏化预处理工艺的重要性进行初步论证.

1 实验 1.1 实验材料实验用碳化硅颗粒平均粒径为5 μm,由江苏盐城市瑞丰磨料有限公司提供.化学药品有无水乙醇、盐酸、氯化钯、氯化亚锡、氢氧化钠、六水合硫酸镍、一水合次亚磷酸钠、硫酸铵、二水合柠檬酸三钠、硫脲等均为分析纯.

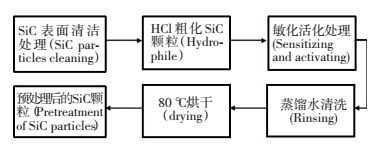

1.2 SiC颗粒碱性低温化学镀镍 1.2.1 SiC颗粒表面预处理SiC颗粒预处理的目的是使其在碱性低温条件下更好地吸附镍-磷,预处理包含:对SiC的表面先进行清洁处理,除掉表面SiC在生产加工或储存过程中污垢; 再经过粗化处理,增加SiC与镀液接触面积, 以利于活化过程中Pd的吸附[18]; 最后,经过活化敏化一步法处理,使Pd2+被Sn2+还原Pd颗粒,紧紧吸附在SiC表面,具有催化活性的金属层[19].预处理工艺流程图如图 1所示.

|

图 1 SiC颗粒预处理工艺流程 Figure 1 Pretreatment process of SiC particles |

结合图 1,先对原始SiC颗粒依次进行无水乙醇超声清洗5~10 min、5wt.%NaOH溶液超声清洗5~10 min、10vol.%盐酸溶液超声清洗5~10 min,过滤后再用去离子水清洗SiC颗粒至中性,得到经过经表面清洁预处理的SiC颗粒.再经过HCl粗化处理,而后在PdCl2(质量浓度)为4 g/L,SnCl2为30 g/L,NaCl为160 g/L,37%HCl为60 mL/L的活化敏化液中,3~40 ℃水浴槽的条件下,加以超声波作用,得到活化敏化的SiC颗粒,置于鼓风干燥箱中烘干.

1.2.2 SiC颗粒表面金属化工艺SiC颗粒表面金属化采用的是化学镀方式在SiC表面化学镀镍,由于碱性镀液的成分组成通常含有主盐、还原剂、络合剂、缓冲剂、稳定剂,它们在化学镀镍时均起到一定的影响,并对镀层产物也有一定的影响,但目前针对镀液组成对镀层影响的研究看法不一,因此,本文主要利用正交试验方法研究化学镀镍溶液各成分组成对活化敏化处理后的SiC陶瓷颗粒化学镀镍层形貌、组织及结构的影响.选用正交表L25(65),对[Ni2+]浓度(A)、[Ni2+]/[H2PO2-]浓度之比(B)、NH4+浓度(C)、柠檬酸浓度(D)以及溶液中的pH(E)和温度(F)六个因素各取五个水平,得到因素水平表,如表 1所示.

| 表 1 化学镀Ni-P因素水平表 Table 1 The factors and levels ofelectroless Ni-P |

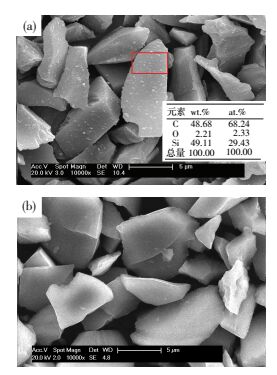

图 2为表面清洁处理前后的SiC颗粒的扫描电镜显微分析图,从原始SiC的扫描电镜图片(图 2(a))可以看出,原始SiC颗粒大小基本均匀,棱角轮廓分明,颗粒多数以多角形态存在,表面有一些凸起物,经表面清洁处理后(图 2(b)),SiC颗粒表面干净,较平整.

|

图 2 表面清洁处理前后SiC颗粒的SEM形貌 Figure 2 SEM morphology of SiC particles surface before and after cleaning process:(a)SiC particles before cleaning; (b) SiC particles after cleaning |

通过粗化预处理大大增加了SiC颗粒的表面积,图 3所示是粗化后的SiC颗粒的SEM图,可以看出表面有微小的缺陷,这有利于活化过程中Pd原子的吸附,提高表面的催化活性.再经过活化敏化后的SiC颗粒,表面有微小的缺陷,为后序化学镀过程Ni原子的吸附、形核、长大提供了有利条件.图 4是活化敏化后的SiC颗粒SEM图和EDS谱图.

|

图 3 粗化后SiC颗粒的SEM形貌 Figure 3 SEM morphology of SiC particles after hydrophilic treatment |

|

图 4 活化敏化后SiC颗粒的SEM形貌和EDS谱 Figure 4 SEM morphology and EDS pattern of SiC particles after sensitizing and activating treatment:(a)SEM morphology; (b) EDS pattern |

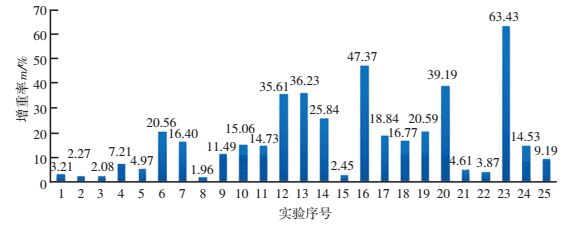

通过引入SiC在化学镀液中施镀1 h,SiC的增重率m%=(m-mo)/mo(其中,m为施镀后SiC粉体的质量,mo为原始SiC加入的质量,为(5.000 0±0.001) g)来衡量SiC表面包裹Ni-P的程度,正交试验结果如图 5所示.正交试验的极差和方差结果如表 2所示.

|

图 5 实验序号与增重率关系图 Figure 5 Experiment number and weight percentage diagram |

| 表 2 极差与方差分析表 Table 2 Table of range and variance analysis |

根据极差分析和结合方差结果可以看出,溶液中[Ni2+]浓度(A)对施镀效果影响最为显著,其次为柠檬酸三钠的含量(D),再次为温度(F),[Ni2+]/[H2PO2-]浓度之比(B), 而[NH4+]浓度(C)对施镀效果影响较小.

在施镀的过程中,采用磁力搅拌,注重整个施镀过程中镀液的稳定性,加入痕量的乳酸和硫脲作为稳定剂.施镀1 h后,SiC增重最多的是实验23#.即化学镀液的组成为[Ni2+]浓度为0.25 mol/L、[NH4+]浓度为0.6 mol/L,[Ni2+]/[H2PO2-]浓度之比为0.4、柠檬酸浓度为0.1 mol/L时,镀上的Ni-P最多.

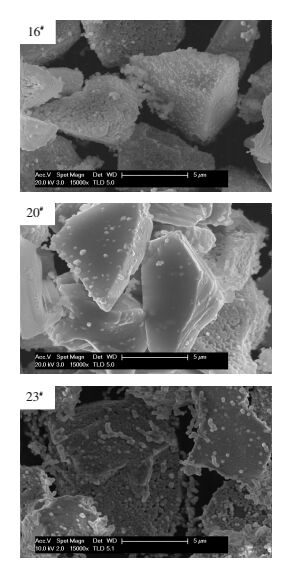

2.3 SEM和EDS结果分析与讨论在正交试验中增重量最大的前3组的实验序号分别为:16#、20#、23#.对增重最大前3组实验方案下得到的镀Ni-P的SiC颗粒进行SEM分析结果如图 6所示.

|

图 6 不同实验方案下SiC颗粒(20 g/L)化学镀镍的SEM形貌 Figure 6 SEM morphology of SiC particles coated by Ni (20 g/L) under different experiment |

由图 6可以看出,镀层表面许多胞状突起物,12#和13#SiC颗粒表面有相对平坦的表面,16#、20#、23#得到的SiC颗粒表面立体感比较明显.其中23#中胞状物更为致密,碳化硅的表面完全覆盖了镍,覆盖的效果比另外4组更好, 且相互间有明显的界限.说明这些胞状物是不同的晶独自长大所得,且在长大过程相互挤压,使镀层结构致密.

对化学镀Ni-P增重前5组SiC进行EDS能谱分析,但由于试验中有导电胶带作为衬底,故碳含量测试不准确,试验中采取镍元素的相对含量进行比较,结果如表 3所示.

| 表 3 化学镀Ni-P增重前5组EDS能谱检测结果 Table 3 EDS pattern of electroless plating Ni-P weight gain in the first five groups |

由镍元素的相对含量大小可知:实验23#> 20#> 16#> 13# > 12#,结果同样表明,实验23#所选的工艺条件在碳化硅表面镀Ni-P时,镍含量最高.结合5 g SiC颗粒在250 mL的化学镀液中施镀1 h的扫描照片可以看出,实验23#化学镀液配置方案使SiC颗粒在施镀后基本实现了完全包覆,EDS检测结果也显示其含镍量最高.

2.4 无敏化活化过程结果分析采用增重最多的实验方案23#,即溶液中[Ni2+]浓度为0.25 mol/L,[Ni2+]/[H2PO2-]浓度之比为0.4,[NH4+]浓度为0.6 mol/L,柠檬酸三钠的含量为0.1 mol/L,pH为10,温度45 ℃.对没有经过活化敏化处理后的SiC粉体进行化学镀镍处理,其SEM图像如图 7所示和对其整个区域EDS谱数据如表 4所示.

|

图 7 无敏化活化下SiC颗粒(20 g/L)化学镀Ni-P的SEM照片 Figure 7 SEM morphology of SiC particles without sensitizing or activating treatment |

| 表 4 无敏化活化下SiC颗粒EDS谱结果 Table 4 EDS pattern of SiC particles without sensitizing or activating treatment |

由图 7和表 4可以看出,在SiC颗粒没有经过活化敏化处理时,表面只有在强碱作用下形成少量的Ni-P,不能对SiC颗粒进行包覆.

3 结论1) 正交试验优化了碱性低温条件下SiC表面化学镀Ni-P的化学镀液的化学组成.考虑施镀的效果,优化后的镀液组成为:溶液中[Ni2+]浓度为0.25 mol/L,[Ni2+]/[H2PO2-]浓度之比为0.4,[NH4+]浓度为0.6 mol/L,柠檬酸三钠的含量为0.1 mol/L,pH为10,温度45 ℃.

2) 溶液中[Ni2+]浓度(A)对施镀效果影响最为显著,其次为柠檬酸三钠的含量(D),再次为温度(F),[Ni2+]/[H2PO2-]浓度之比(B), [NH4+]浓度(C)对施镀效果影响较小.

3) SiC颗粒表面金属化过程,预处理中活化敏化过程促进了Ni-P合金的包覆.

| [1] |

肖伯律, 刘振宇, 张星星, 等. 面向未来应用的金属基复合材料[J]. 中国材料进展, 2016, 39(9): 666–673.

XIAO Bolü, LIU Zhenyu, ZHANG Xingxing, et al. Metal matrix composites for future application[J]. Materials China, 2016, 39(9): 666–673. DOI: 10.7502/j.issn.1674-3962.2016.09.04 |

| [2] |

童慧, 胡正飞, 张振, 等. SiC改性及其在铝基复合材料中的应用[J]. 金属功能材料, 2015, 22(1): 53–60.

TONG Hui, HU Zhengfei, ZHANG Zhen. SiC modification and their application in aluminum matrix composites[J]. Metallic Functional Materials, 2015, 22(1): 53–60. |

| [3] | FERGUEN N, COGNE C, BELLENGER E, et al. A numerical model for predicting effective thermal conductivities of alumina/Al composites[J]. Journal of Composite Materials, 2013, 47(26): 3311–3321. DOI: 10.1177/0021998312464081 |

| [4] | ZHANG L B, HAI J T. Metal matrix composites in China[J]. Journal of Materials Processing Technology, 1998, 75(1-3): 1–5. DOI: 10.1016/S0924-0136(97)00236-7 |

| [5] | LUO Zheng, ZHOU Xingui, YU Jinshan, et al. Mechanical properties of SiC/SiC composites fabricated by PIP process with a new precursor polymer[J]. Ceramics International, 2014, 40(1): 1939–1944. DOI: 10.1016/j.ceramint.2013.07.102 |

| [6] |

宋伟. 金属基复合材料的发展与应用[J]. 锻造设备研究, 2004(5): 48–50.

SONG Wei. Development and application of metal matrix composites[J]. Research studies on Foundry Equipment, 2004(5): 48–50. |

| [7] |

王燕, 朱晓林, 朱宇宏, 等. 金属基复合材料概述[J]. 中国标准化, 2013(5): 33–47.

WANG Yan, Zhu Xiaolin, ZHU Yuhong, et al. A review on metal matrix composites[J]. China Standardization, 2013(5): 33–47. |

| [8] |

吴开霞, 王博. SiC颗粒化学镀铜工艺研究[J]. 中国材料进展, 2016, 35(8): 636–639.

WU Kaixia, WANG Bo. Study on technics of electroless copper plating on SiC particle[J]. Materials China, 2016, 35(8): 636–639. DOI: 10.7502/j.issn.1674-3962.2016.08.11 |

| [9] |

黎德育, 李宁, 李柏松. 粉体上的化学镀镍[J]. 材料科学与工艺, 2003, 11(4): 414–418.

LI Deyu, LI Ning, LI Baisong. Electroless nickel plating on powders[J]. Materials Science and Technology, 2003, 11(4): 414–418. |

| [10] |

侯俊英, 高洪江, 刘肖林, 等. 铜基低温化学镀镍工艺因素对结合力的影响研究[J]. 中国铸造装备与技术, 2016, 2: 9–12.

HOU Junying, GAO Hongjiang, LIU Xiaolin, et al. Study on the influence of process factors on the bonding strength of Cu-based electroless nickel plating at low temperature[J]. China Foundry Machinery & Technology, 2016, 2: 9–12. |

| [11] | ZOU Guizhen, CAO Maosheng, ZHANG Liang, et al. Preparation of Ni plating nano SiC coated core-shell particles and dielectric response[J]. Science Paeronine, 2006, 21(4): 788–802. |

| [12] |

姚怀, 朱广林. pH值对碳化硅粉体表面镀镍的影响[J]. 表面技术, 2013, 42(2): 20–22.

YAO Huai, ZHU Guanglin. Effect of pH-plated nickel on the surface of the silicon carbide powder[J]. Surface Technology, 2013, 42(2): 20–22. |

| [13] |

陈文革, 王力民, 周新华, 等. 硬质合金表面化学镀镍工艺的研究[J]. 硬质合金, 2016, 33(1): 24–33.

CHEN Wenge, WANG Limin, ZHOU Xinhua, et al. Research on the technology of electroless nickel plating on cemented carbide surface[J]. Cemented Carbide, 2016, 33(1): 24–33. |

| [14] |

黄世玲, 张迎九, 杨德林. 金刚石化学镀镍的研究[J]. 表面技术, 2015, 44(6): 65–69.

HUANG Shiling, ZHANG Yingjiu, YANG Delin. Study of electroless plating nickel on the diamond[J]. Surface Technology, 2015, 44(6): 65–69. |

| [15] |

李雨, 杨晨, 刘定富. 络合剂对化学镀镍-磷合金的影响[J]. 电镀与涂饰, 2015, 37(2): 33–36.

LI Yu, YANG Chen, LIU Dingfu. The impact of complexing agents on electroless Ni-P alloy plating[J]. Plating and finishing, 2015, 37(2): 33–36. |

| [16] | ZHANG Jia, WANG Xinguo, ZHAO Longzhi. Electroless plating copper on SiC particles[C]//3rd International Conference on Chemical, Metallurgical Engineering (ICCMME 2013), 2013(881-883): 1053-1057. DOI:10.4028/www.scientific.net/AMR.881-883.1053. |

| [17] | WU Kaixia, WANG Bo. Study on technics of electroless copper plating on SiC particle[J]. Materials China, 2016(35): 636–639. |

| [18] |

赵海涛, 刘瑞萍, 徐淑姣, 等. 化化学镀法制备Ni-P包覆SiC复合粉[J]. 材料热处理报, 2015: 36(1), 159-163. DOI: 10.13289/j.issn.1009-6264.2015.01.031. ZHAO Haitao, LIU Ruiping, XU Shujiao, et al.Synthesis of Ni-P/SiC composite powders by electroless plating, 2015:36(1), 159-163. DOI:10.13289/j.issn.1009-6264.2015.01.031. http://kns.cnki.net/KCMS/detail/detail.aspx?filename=jscl201501031&dbname=CJFD&dbcode=CJFQ |

| [19] |

崔升, 沈晓冬, 肖苏, 等. 化学镀法制备金属铜包覆纳米碳化硅[J]. 粉末冶金技术, 2008, 26(4): 281–290.

CUI Sheng, SHEN Xiaodong, XIAO Su, et al. Preparation of Cu coated SiC nanoparticles by electroless plating method[J]. Powder Metallurgy Technology, 2008, 26(4): 281–290. |

2017, Vol. 25

2017, Vol. 25