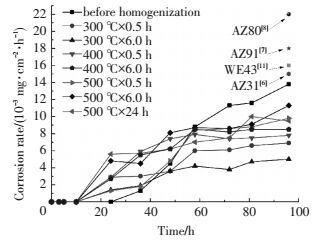

由于Mg合金密度低、比强度和比刚度高、减震性能好、能够承受较大的冲击载荷,是目前最轻的金属结构材料,在航空航天、汽车工业以及电子产品等领域得到了广泛应用[1-3].但由于金属Mg的标准电极电位为-2.37 V,是所有金属结构材料中电极电位最低的金属,这就导致Mg合金的耐蚀性较差,制约了Mg合金的大规模产业化应用[4-5].戚爽[6]实验结果表明AZ31在3.5 wt.% NaCl水溶液中浸泡96 h后的腐蚀速率为1.5×10-2mg/(cm2·h),崔晓明等[7]等实验结果表明AZ91镁合金在3.5 wt.% NaCl水溶液中浸泡96.0 h后的腐蚀速率为1.8×10-2 mg/(cm2·h).李高林等[8]实验结果表明AZ80镁合金在3.5 wt.% NaCl水溶液中浸泡96 h后的腐蚀速率为2.2×10-2 mg/(cm2·h).

有文献研究表明[9-10]:在金属Mg中加入稀土元素能够改善Mg合金的耐蚀性.在WE43等牌号的Mg合金中含有大量的稀土元素,改善了该类Mg合金的耐蚀性能,Przondziono[11]等实验结果表明WE43镁合金在0.01 mol/L低浓度NaCl水溶液中浸泡96 h后的腐蚀速率为1.6×10-2 mg/(cm2·h).该类商业牌号Mg合金在航空航天等领域高端轻量化零部件上得到了有效应用[12].然而WE43合金中需要添加约4.0 wt.%的稀土元素Y以及3.0 wt.%的混合稀土[13-14],且难以熔炼,成本高昂.从而阻碍了其在商业市场中的规模化应用.基于上述原因,有必要开发耐蚀性较好,成本较低,铸造状态下晶粒较细,并且能够广泛应用的稀土Mg合金.

Rosalbino[15]等研究结果表明,将稀土元素Er加入Mg-Al合金中,能够明显提高合金的耐蚀性能.王静文[16]等分析了Mg-Er二元相图,Er在Mg中最大的固溶度为32.7 mass.%,远远高于常见稀土元素,因此Er对镁合金具有很好的固溶强化作用.同时,如果稀土元素Er能够在α-Mg中以固溶态的形式存在会提高α-Mg的电极电位[17],会进一步降低镁合金的腐蚀速率,为开发高耐腐蚀性镁合金提供了新的途径.但重稀土元素Er的密度ρEr=9.066 g/cm2,远高于Mg的密度(ρMg=1.736 8 g/cm2),在Mg合金中容易引起比重偏析,使合金易形成枝晶状晶粒,因此需要在镁合金中加入能够细化镁合金晶粒的Zr元素[18],使Mg合金形成等轴状晶粒.本课题组成功制备了稀土含量较低,且含有一定量Zr的铸态耐蚀EK31镁合金.

本论文选择NaCl水溶液作为腐蚀液体测试了通过不同温度不同保温时间的均匀化处理后的极化曲线及失重速率,研究了该合金在均匀化处理前后的组织演变以及腐蚀行为,为开发高性能的含有稀土Er的高端镁合金提供理论依据.

1 实验实验材料为本课题组自制的圆柱状EK31合金铸锭,通过ICP检测合金中实际成分为3.1 wt.% Er,1.2 wt.% Zr,余量为Mg.采用线切割的方法取圆柱状铸锭1/2半径位置,试样尺寸为10 mm×10 mm×10 mm的立方体.

将合金所有试样清洗干净,用铝箔密封且在炉中沙封防止氧化,放入实验室箱式电阻炉进行热处理,合金试样分别在300、400、500 ℃的3个不同热处理温度下保温0.5、1、2、4、6、8 h(对500 ℃温度下另有保温时间为16和24 h),取出后水冷.将试样经过240#~3000#不同型号的水砂纸打磨,表面没有明显的划痕并抛光腐蚀,腐蚀剂具体配置方法为:苦味酸5 g、乙酸5 g、无水乙醇100 mL、蒸馏水10 mL制成腐蚀液.腐蚀时间约为15 s,然后依次用蒸馏水、无水乙醇清洗,冲洗后吹风机吹干.将所有腐蚀试样通过Axioskop2型倒置式金相显微镜和扫描电子显微镜观察所有试样的组织结构变化.

电化学测试采用天津艾达恒晟科技发展有限公司生产的CHI600D型电化学分析仪,测试采用三体电极体系,工作电极为EK31合金,参比电极为饱和甘汞电极,辅助电极为铂电极.将所有合金试样表面经过水砂纸打磨抛光并清洗.将试样清洗干净后浸泡在质量分数为3.5 wt.% NaCl水溶液中.电化学测试为极化曲线测试(扫描范围-2.0~-1.0 V,扫描速度为1.0 mV/s)有效暴露面积均为1.0 cm2.每一次替换样品时,都要替换新的溶液.

盐水浸泡实验采用,质量分数为3.5 wt.%的NaCl水溶液.盐水浸泡之前,将试样用水砂纸打磨并清洗表面,使用电子天平称出试样的原始质量,将所有试样浸泡在NaCl水溶液中.浸泡试验结束后将试样取出,先用蒸馏水清洗干净,然后在200 g/L CrO3+10 g/L AgNO3溶液中浸泡7 min以去除表面覆盖的腐蚀产物,称量腐蚀后试样的重量,采用失重法确定平均腐蚀速率,

| $V = \frac{{{g_0} - {g_t}}}{{{S_0} \times T}}.$ | (1) |

式中:g0为腐蚀前的原始质量, mg;gt为腐蚀后去除腐蚀产物的试样质量, mg;S0为试样总的表面积, cm2;T为腐蚀时间,h.

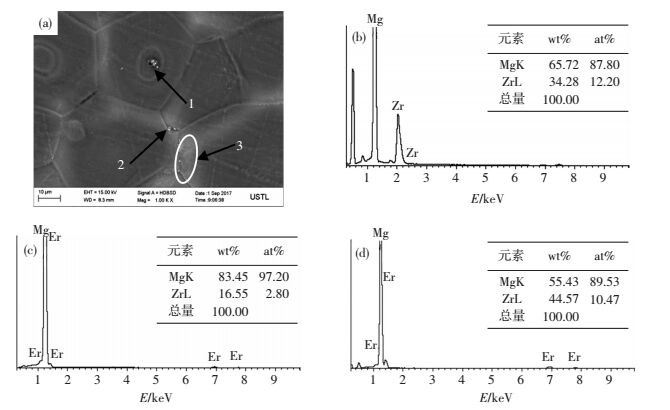

2 结果与分析 2.1 组织结构图 1(a)为铸态EK31合金在扫描电镜下的组织.由图 1(a)可以看出,EK31合金α-Mg晶粒尺寸在20~100 μm,近似等轴状且在晶粒内部存在颗粒状相,晶界附近有少量不均匀白色第二相,并且在晶界附近的基体α-Mg内部存在亮白色区域.对晶粒内部的颗粒相(图 1(a)中所指1区域)进行EDS能谱分析(图 1(b))可知:该颗粒状相的主要化学成分为Zr,而该合金中其他位置Zr元素的含量极少,因此可以推断该合金内部的颗粒状相为β-Zr核相.由于Zr和Mg元素同为HCP结构,其晶格常数为:a=0.323,c=0.514,与Mg (a=0.321,c=0.521)相近,作为了液态Mg在凝固过程中异质形核的核心,提高了形核率,即使该合金在铸态非平衡凝固条件下也能使其形成为近似等轴状的晶粒组织[19].对合金晶界附近的白色第二相(图 1(a)中所指2区域)进行EDS能谱分析(图 1(c))可知,白色第二相中只含有稀土元素Er与Mg,说明该合金的第二相为基体α-Mg与稀土元素Er形成的化合物.对合金晶界附近的亮白色区域(图 1(a)中所指3区域)进行EDS能谱分析(图 1(d))可知,亮白色区域中同样含有少量的稀土元素Er.该铸态合金在均匀化处理前β-Zr是以Zr为基形成的固溶体,分布于基体α-Mg晶粒内部,同时在晶界附近存在少量不均匀白色含Er第二相以及含有稀土元素Er的亮白色区域.

|

图 1 EK31合金均匀化处理前SEM像及其内部组织EDS能谱分析结果 Figure 1 SEM image of EK31 alloy before homogenization and analytical result of EDS:(a) SEM image; (b) β-Zr core; (c) Er-rich area; (d) Second phase |

图 2为该合金在均匀化处理前Er元素面扫描分析.由图 2可以看出,该合金在均匀化处理前合金晶界附近的亮白色区域含有较多的稀土元素Er(图 2(b)),而在合金的基体中Er的含量却极少.这说明该铸态合金在均匀化处理前,合金中的稀土元素Er主要在晶界处富集,形成了富Er区.这是由于稀土元素Er的密度远大于Mg,这就导致在合金凝固过程中,合金中的稀土元素Er易发生比重偏析,Er元素不能均匀的固溶在基体α-Mg晶粒内部,容易向晶界处迁移,最终使稀土元素Er富集在晶界附近.

|

图 2 EK31合金均匀化处理前Er元素面扫描分析 Figure 2 Surface scanning analysis of Er before homogenization treatment of EK31 alloy: (a) SEM image; (b) Er element scanning |

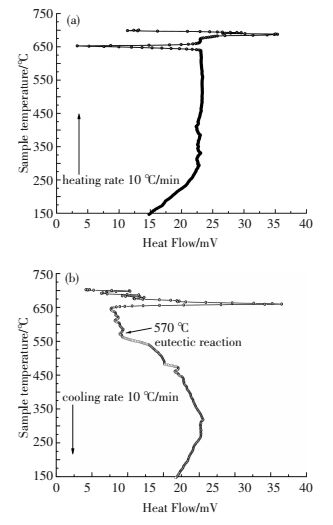

图 3(a)为该合金经过150~700 ℃升温过程中DSC分析.由图 3(a)可知,该合金在400 ℃升温过程中有明显的放热现象,说明该合金在400 ℃时可能有相的生成.而温度上升到500 ℃后,既没有吸热也没有放热现象,到650 ℃时产生明显吸热现象,说明此时该合金熔化.图 3(b)为该合金经过700~150 ℃降温过程中DSC分析.由图 3(b)可知,该合金在570 ℃时有明显的放热现象,说明在570 ℃该合金凝固时有相的生成.根据Mg-Er二元相图(图 4)可知,在570 ℃时Mg-Er合金发生共晶转变,生成Mg24Er5相,与DSC降温过程分析结果相吻合,说明570 ℃时EK31镁合金中Mg24Er5相开始形成.此时合金基体中可能存在基体α-Mg与Mg24Er5相.

|

图 3 EK31镁合金DSC曲线 Figure 3 DSC analysis of EK31 magnesium alloy: (a) Heating process; (b) Cooling process |

|

图 4 Mg-Er二元相图 Figure 4 Phase diagram of Mg-Er |

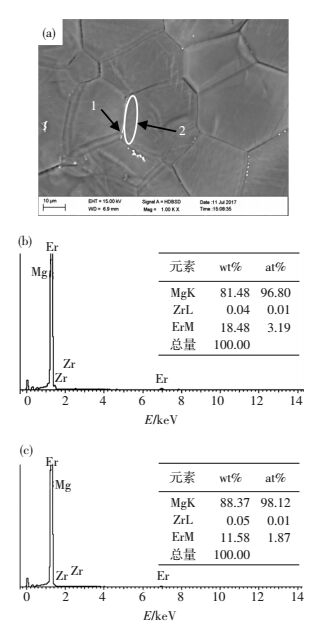

图 5(a)为EK31镁合金经过400 ℃×6 h均匀化处理后扫描电镜下的组织, 可以看出,EK31镁合金经过400 ℃×6 h均匀化处理后,在合金的晶界附近生成的白色第二相增多,呈条棒状.对第二相(图 5(a)中所指1区域)进行EDS能谱分析(图 5(b))可知,该条状的白色第二相中仍含有稀土元素Er.并且对晶界附近的亮白色富Er区(图 5(a)中所指2区域)进行EDS能谱分析(图 5(c))可知,经过400 ℃×6 h均匀化处理后,富Er区中稀土元素Er的含量有所降低.说明该合金随着均匀化温度的提高,使富集在晶界附近的Er析出形成第二相.

|

图 5 EK31合金400 ℃×6 h均匀化处理后SEM像及其内部第二相的EDS能谱分析结果 Figure 5 SEM image of EK31 alloy after homogenization at 400 ℃×6 h and analytical result of EDS for second phases in matrix: (a) SEM image; (b) Second phase; (c) Er-rich area |

根据图 3的DSC分析以及图 4的Mg-Er二元相图所反映出该合金在570 ℃凝固时发生共晶反应,Mg24Er5相开始形成.说明此时在晶界形成的第二相可能为Mg24Er5相.由于稀土元素Er的原子半径(0.176 nm)比Mg原子半径(0.160 nm)大,导致在高温加热的条件下稀土元素元素Er在基体α-Mg中极不稳定,会使存在于基体α-Mg晶界附近的富Er区中的稀土元素Er逐渐析出,在晶界附近与基体α-Mg形成稳定的第二相.

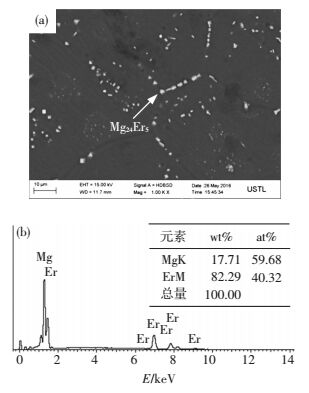

图 6(a)为EK31合金经过500 ℃×24 h均匀化处理后在扫描电镜下的组织.由图 6(a)可以看出,EK31合金经过500 ℃×24 h均匀化处理后,在合金晶界附近存在大量不均匀白色第二相.对晶界附近的第二相进行EDS能谱分析(图 6(b))可知,该白色立方体状第二相中稀土元素Er含量增多,且存在晶界附近的亮白色富Er区消失.

|

图 6 EK31合金500 ℃×24 h均匀化处理后SEM像及其内部Mg24Er5相的EDS能谱分析结果 Figure 6 SEM image of EK31 alloy after homogenization at 500 ℃×24 h and analytical result of EDS for Mg24Er5 phase in matrix: (a) SEM image; (b) Mg24Er5 phase |

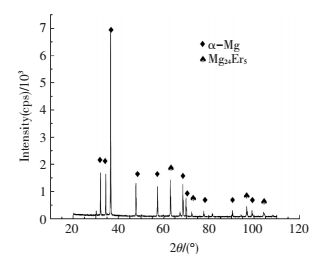

图 7为该合金经过500 ℃×24 h均匀化处理后的XRD分析结果.由图 7可以看出,该合金经过500 ℃×24.0 h均匀化处理后该合金主要由基体α-Mg与Mg24Er5相组成,从而确定该合金在晶界附近的第二相确为Mg24Er5相.经过500 ℃高温长时间均匀化热处理后,该合金晶界附近的Mg24Er5相由条棒状变成不均匀分散的颗粒状.说明该合金此时产生过烧现象,部分Mg24Er5相熔化断裂,经过水冷凝固后呈颗粒状分布.但根据DSC分析中,该合金升温到500 ℃时没有明显的吸热与放热,这是由于DSC分析为瞬时加热,而该合金则是通过500 ℃长时间保温使第二相发生变化.所以在500 ℃时,DSC热分析中没有发生变化.

|

图 7 EK31合金500 ℃×24 h均匀化XRD谱图 Figure 7 XRD pattern of EK31 alloy after homogenization at 500 ℃×24 h |

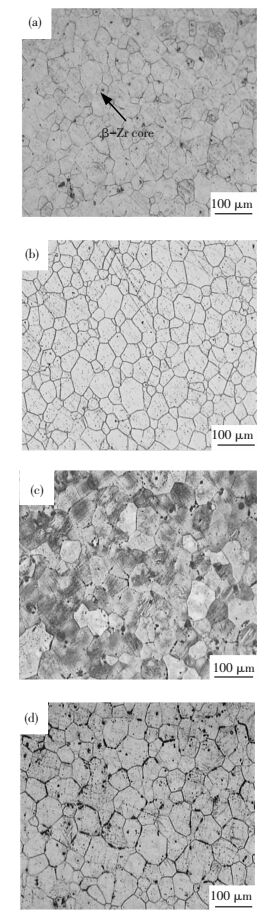

图 8(a)所示为该合金均匀化处理前的显微组织.由图 8(a)可以看出,均匀化处理前该合金在基体α-Mg晶粒内部含有分布不均匀的β-Zr核相,这些β-Zr核相的存在细化了该合金的晶粒,但这种晶内Zr元素的分布不均匀性也可能影响该合金的耐蚀性能.图 8(b)为该合金经过300 ℃×6.0 h均匀化处理后的显微组织.从图 8(b)可以看出,经过均匀化处理后,合金中的β-Zr核相基本溶解,元素Zr扩散到基体α-Mg相中,晶粒逐渐由均匀化处理前的不均匀的类等轴晶粒状态向均匀的等轴晶粒状态转变.图 8(c)为该合金经过400 ℃×6 h均匀化处理后的显微组织.从图 8(c)可以看出,该合金经过400 ℃×6.0 h均匀化处理后在合金晶界附近有少量第二相生成,根据以上实验结果表明为Mg24Er5相.图 8(d)为该合金经过500 ℃×24 h均匀化处理后的显微组织,可以看出,经过500 ℃高温均匀化热处理后在合金晶界附近存在大量Mg24Er5相,虽然此时产生过烧现象Mg24Er5相熔化断裂,但这些富集在晶界附近的Mg24Er5相仍然对合金具有优良的稳定性,其晶粒尺寸也没有发生明显变化,平均晶粒尺寸在29~39 μm范围内,但β-Zr核相的溶解与Mg24Er5相的析出与断裂会影响该合金的耐蚀性能.

|

图 8 EK31合金微观组织 Figure 8 Microstructures of EK31 alloy: (a) before homogenization; (b) 300 ℃×6 h; (c) 400 ℃×6 h; (d) 500 ℃×24 h |

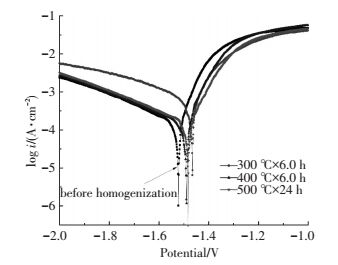

图 9为该合金在3.5 wt.% NaCl水溶液中的极化曲线.由图 9可以看出,该合金在NaCl水溶液中阳极极化时,外加腐蚀电位向正向移动,腐蚀电流随之增大,析氢速率增加,加快合金腐蚀进程,合金加速溶解,表面析出气泡[21].此外,该合金随着外加电位向正向移动,阳极极化电流密度均呈现快速升高并且最终电流密度没有明显区别,说明该合金经过均匀化处理并不能遏制电化学腐蚀,这是由于在电化学的作用下能够使溶液中的Cl-迅速富集在合金表面,并穿透钝化膜,腐蚀合金基体,发生如下反应:

|

图 9 EK31镁合金在NaCl水溶液中极化曲线 Figure 9 Polarization curve of EK31 magnesium alloy in NaCl aqueous solution |

| ${\rm{Mg}}{\left( {{\rm{OH}}} \right)_{\rm{2}}}{\rm{ + 2C}}{{\rm{l}}^ - } \to {\rm{MgC}}{{\rm{l}}_{\rm{2}}}{\rm{ + 2O}}{{\rm{H}}^ - }.$ | (2) |

由图 9还可以看出,经过均匀化处理后,该合金的自腐蚀电位均向正向移动.说明经过均匀化处理后,该合金具有较低的腐蚀倾向.其中经过300 ℃×6 h均匀化处理后,该合金的自腐蚀电位向正向移动的幅度最大.由于经过300 ℃×6 h均匀化处理后,元素Zr扩散在α-Mg相中,使基体α-Mg相的电极电位提高,具有较低的腐蚀倾向.然而,当该合金经过400和500 ℃均匀化处理后,合金中的稀土元素Er在晶界附近形成Mg24Er5相,使基体α-Mg晶界附近的Er含量降低,使该合金电极电位较300 ℃均匀化处理后的电极电位略有降低.

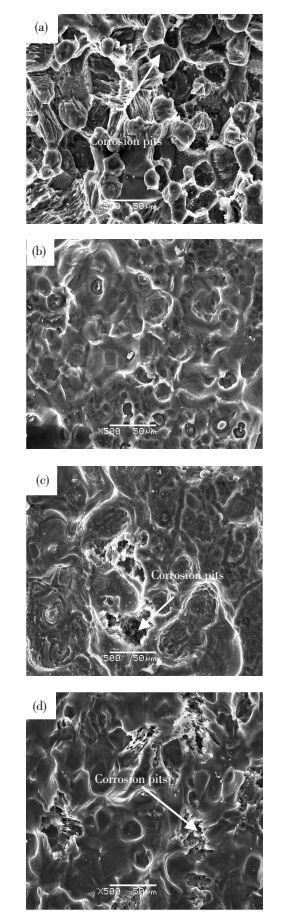

2.3 浸泡实验图 10为不同热处理状态的EK31镁合金在3.5 wt.% NaCl水溶液中浸泡96 h后的表面腐蚀形貌.由图 10可知,该合金在3.5 wt.%NaCl水溶液中浸泡96 h后表面均能呈现出近似全面腐蚀,其中经过300 ℃×6 h均匀化处理后(见图 10 (b)),合金腐蚀表面更加均匀,表面没有产生明显的腐蚀坑,说明经过300 ℃×6 h均匀化处理后该合金发生均匀腐蚀.而图 10(a, c, d)合金表面均出现了轻微腐蚀坑.其中图 10(a)为均匀化处理前该合金的表面腐蚀形貌.由图 10(a)可知,该合金均匀化处理前,合金表面呈现出蜂窝状的腐蚀形貌,由于均匀化处理前合金内部的化学元素分布不均,使合金基体出现数量较多的腐蚀坑.而经过400与500 ℃均匀化处理后(见图 10 (c), (d)),合金表面出现少量轻腐蚀坑,由于经过400与500 ℃均匀化处理后在合金晶界附近析出Mg24Er5相,合金的腐蚀由晶界开始,导致合金经过400与500 ℃均匀化处理后,在合金晶界附近产生了轻微的腐蚀坑.

|

图 10 不同热处理状态的EK31镁合金在3.5 wt.%NaCl水溶液中浸泡96 h后的表面腐蚀形貌 Figure 10 Surface morphology of EK31 alloy in 3.5 wt.% NaCl aqueous solution: (a) before homogenization; (b) 300 ℃×6 h; (c) 400 ℃×6 h; and (d) 500 ℃×24 h |

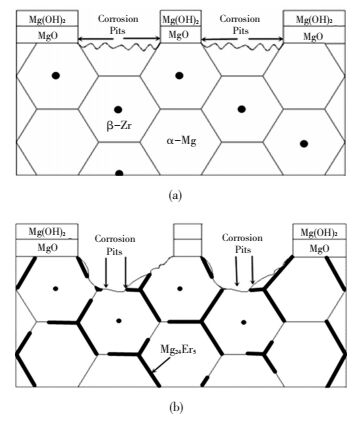

图 11为该合金在3.5 wt.% NaCl水溶液中的失重速率曲线.由图 11可知:该合金在NaCl水溶液中经过10 h浸泡后的总质量并没有发生明显变化,说明合金并没有发生失重现象,这是由于合金表面与溶液中的OH-生成了Mg(OH)2保护膜,阻碍了合金的腐蚀,溶液中的Cl-优先腐蚀表面保护膜.此时合金表面Mg(OH)2的生成量与被腐蚀的量达到动态平衡,腐蚀速率保持不变[22].由图 11还可以看出,该合金经过均匀化处理后的失重速率比未经过热处理处理的失重速率要低.说明该合金经过均匀化处理后合金的耐蚀性提高.这是由于该合金经过均匀化处理使得稀土元素Er在晶界附近形成Mg24Er5相,虽然增加了基体微电偶数量,但合金的腐蚀优先从晶界开始,而这些富集在晶界附近的稀土元素恰好能够阻碍合金进一步腐蚀,使合金的耐蚀性能得到改善[15].同时,经过均匀化处理后,铸造态下的Zr核经过均匀化处理后分解扩散到基体中也有利于合金耐蚀性能的改善.其中经过300 ℃×6 h均匀化处理后,由于合金的晶粒细小均匀,同时β-Zr核相溶解扩散到基体α-Mg相中,提高了合金基体的电极电位,使合金的腐蚀沿着合金表面扩散开来(见图 12(a)),最终造成比较浅而均匀的腐蚀,合金的耐蚀性能得到提高.然而,当均匀化温度达到400和500 ℃,保温时间超过6h时,由于合金晶界附近大量形成的Mg24Er5相虽然能够阻碍腐蚀液中Cl-向基体的扩散,但同时Mg24Er5相也作为了合金内部腐蚀微电池的阴极,使合金内部形成了多组腐蚀微电偶[4].通过400和500 ℃均匀化处理得到的第二相化合物起到了电偶阴极的作用,使基体α-Mg作为阳极容易被腐蚀,腐蚀将继续在已腐蚀区域进行,而未腐蚀区域将会由于周围已腐蚀区域的腐蚀而被保护,这样腐蚀就朝纵向发展,产生点蚀(见图 12(b)),最终形成窄而深的腐蚀坑,使合金的腐蚀速率提高.

|

图 11 EK31镁合金在3.5 wt.% NaCl水溶液中失重速率 Figure 11 Weight loss rate of EK31 magnesium alloy in 3.5 wt.% NaCl aqueous solution |

|

图 12 EK31镁合金腐蚀过程示意图 Figure 12 Schematic diagram of corrosion evolution for EK31 alloys: (a) 300 ℃×6.0 h; (b) 500 ℃×24 h |

EK31镁合金在不同热处理条件下的腐蚀速率范围为4.3×10-3~1.4×10-2 mg/(cm2·h),与其他镁合金相比具有较低的腐蚀速率(见图 10).一方面由于α-Mg相的电极电位为-1.669 V,β-Mg17Al12相的电极电位相比于α-Mg相具有较正的电位,为-1.2 V[23].而含稀土元素析出相的电极电位通常比β-Mg17Al12相的负,与α-Mg相的电位更接近以及具有较弱的阴极性,稀土相与α-Mg相之间的电位差相差较少,微电偶腐蚀显著减少,使合金的耐蚀性能得到提高[24].另一方面稀土元素Er具有净化熔体的作用,能够与镁合金中有害杂质(如铁、镍等)结合,降低它们的强阴极作用,并且能够优化合金组织结构,抑制阴极过程,从而提高合金基体的耐蚀性能[25].此外,根据以上实验可知,向镁合金中加入稀土元素Er能够在合金的晶界附近形成富Er区,使晶界附近Er的含量提高,能够阻碍Cl-对合金基体的侵蚀.因此EK31镁合金具有优异的耐蚀性能.

3 结论1) 铸态EK31镁合金组织主要由基体α-Mg晶粒和β-Zr相组成,在晶界附近存在富Er区.经过均匀化处理后,元素Zr向基体α-Mg中扩散,富Er区中的元素Er逐渐析出,形成Mg24Er5相.

2) EK31镁合金在300 ℃保温6 h均匀化处理后有利于改善该合金的耐蚀性能,使其腐蚀速率值达到最低;然而在较高的均匀化温度400和500 ℃处理后,由于在EK31镁合金晶界附近生成Mg24Er5相,不利于改善该合金的耐蚀性能.

3) EK31镁合金300 ℃保温6 h均匀化处理后的腐蚀速率值为4.3×10-3 mg/(cm2·h);400和500 ℃均匀化处理不同时间后的腐蚀速率范围为6.8×10-3~1.4×10-2 mg/(cm2·h),与其它镁合金相比较,表现出优异的耐蚀性能.

| [1] | MADELLI A, BESTETTI M, DA FORNO A, et al. A composite coating for corrosion protection of AM60B magnesium alloy[J]. Surf Coat Technol, 2011, 205: 4459–4465. DOI: 10.1016/j.surfcoat.2011.03.066 |

| [2] |

韩茜, 杨君刚, 何炳奎, 等. 均匀化退火等温冷却Mg-10Al-1Zn镁合金组织性能的影响[J]. 材料导报, 2016, 30(4): 100–103.

HAN Xi, YANG Jungang, HE Bingkui, et al. Effects of homogenizing annealing and isothermal cooling on microstructure and properties of Mg-10Al-1Zn magnesium alloy[J]. Metals Reviews, 2016, 30(4): 100–103. |

| [3] | WILLIAM J, JOOSTA, PAUL E, et al. Towards magnesium alloys for high-volume automotive applications[J]. Scripta Materialia, 2016, 128: 107–112. |

| [4] |

刘悦, 王忠军, 金辉, 等. 退火处理对Al/ZE42/Al复合板界面组织和腐蚀行为的影响[J]. 稀有金属材料与工程, 2016, 45(6): 1571–1577.

LIU Yue, WANG Zhongjun, JIN Hui, et al. Influence of annealing on interfacial microstructure and corrosion behavior of Al/ZE42/Al composite plate[J]. Rare Metal Materials and Engineering, 2016, 45(6): 1571–1577. |

| [5] | LI Xin, ZHAO Jinghao, MA Aibin, et al. Effect of equal-channel angular pressing and aging on corrosion behavior of ZK60 Mg alloy[J]. Transactions of Nonferrous Metals Society of China, 2015, 25(12): 3909–3920. DOI: 10.1016/S1003-6326(15)64038-9 |

| [6] |

戚爽. 含钬AZ31镁合金的抗腐蚀性能预测[J]. 铸造技术, 2014, 35(6): 1141–1143.

QI Shuang. Predition of corrosion resistance of AZ31 magnesium alloy with holmium[J]. Foundry Technology, 2014, 35(6): 1141–1143. |

| [7] |

崔晓明, 白朴存, 董小倩, 等. 稀土Er对AZ91镁合金铸态组织的影响[J]. 热加工工艺, 2014, 43(20): 34–36.

CUI Xiaoming, BAI Pucun, DONG Xiaoqian, et al. Effect of Er addition on microstructure of AZ91 alloy[J]. Hot Working Technology, 2014, 43(20): 34–36. |

| [8] |

李高林, 文九巴, 贺俊光, 等. 稀土Y对AZ80镁合金组织及耐蚀性能的影响[J]. 材料热处理学报, 2012, 33(3): 52–56.

LI Gaolin, WEN Jiuba, HE Junguang, et al. Effect of yttrium addition on microstructure and corrosionresistance of AZ80 magnesium alloys[J]. Transactions of Materials and Heat Treatment, 2012, 33(3): 52–56. |

| [9] | YANG Miao, LIU Yaohui, LIU Jiaan, et al. Corrosion and mechanical properties of AM50 magnesium alloy after being modified by 1 wt.% rare earth element gadolinium[J]. Journal of Rare Metals, 2014, 32(6): 558–563. |

| [10] |

赵曦, 贾瑞灵, 周伟光, 等. 稀土对AZ91镁合金干/湿循环腐蚀产物及阻抗行为的影响[J]. 材料工程, 2017, 45(4): 41–50.

ZHAO Xi, JIA Ruiling, ZHOU Weiguang, et al. Effect of rare earth on corrosion products and impedance behavior of AZ91 magnesium alloy under dry-wet cycles[J]. Journal of Materials Engineering, 2017, 45(4): 41–50. DOI: 10.11868/j.issn.1001-4381.2016.000203 |

| [11] | PRZONDZIONO J, WALKE W, HADASIK E. Corrosion Resistance tests of magnesium alloy WE43 after extrusion[J]. Metalurgija, 2013, 52(2): 243–246. |

| [12] |

冯志军, 占亮, 李宇飞, 等. WE43镁合金铸件低压-熔模铸造[J]. 特种铸造及有色合金, 2012, 32(3): 259–261.

FENG Zhijun, ZHANG Lang, LI Yufei, et al. Low-pressure investment casting WE43 alloy parts[J]. Special Casting and Nonferrous Alloys, 2012, 32(3): 259–261. |

| [13] |

韩宝军, 何琼, 彭光怀. 时效热处理对WE43镁合金组织与力学性能的影响[J]. 热加工工艺, 2015, 44(8): 169–171.

HAN Baojun, HE Qiong, PENG Guanghuai. Effect of aging heat-treatment on microstructure and mechanical properties of WE43 Mg alloy[J]. Hot Working Technology, 2015, 44(8): 169–171. |

| [14] |

魏溆桐, 崔君军, 于丽君, 等. 固溶处理对挤压态WE43镁合金显微组织和晶粒度的影响[J]. 金属热处理, 2016, 41(6): 121–125.

WEI Xutong, CUI Junjun, YU Lijun, et al. Effect of solid solution on microstructure and grain size of as-extruded WE43 magnesium alloy[J]. Heat Treatment of Metals, 2016, 41(6): 121–125. |

| [15] | ROSALBINO F, ANGELINI E, NEGRI SD. Effect of erbium addition on the corrosion behavior of Mg-Al alloys[J]. Intermetallics, 2005, 13: 55–60. DOI: 10.1016/j.intermet.2004.05.007 |

| [16] |

王文静. Mg-Er合金第一性原理[D]. 南京: 南京航空航天大学, 2014: 9-13. WANG Wenjing. First-principles investigations of Mg-Er alloys [D]. NanJing: Nanjing University of Aeronautics and Astronautics, 2014: 9-13. http://cdmd.cnki.com.cn/article/cdmd-10287-1014061519.htm |

| [17] |

黄朔. 稀土铒(Er)对AZ31B镁合金铸态组织及性能的影响[D]. 哈尔滨: 哈尔滨理工大学, 2013: 25-32. HUANG Shuo. The effect of rare earth Er on AZ31B magnesium alloy of cast microstructure and performance[D]. Harbin: Harbin University of Science and Technology, 2013: 25-32. http://cdmd.cnki.com.cn/Article/CDMD-10214-1014160816.htm |

| [18] |

李飞, 钱守龙, 朱庆丰, 等. Mg-Zr合金固溶体的价电子结构分析[J]. 稀有金属, 2015, 39(11): 1043–1047.

LI Fei, QIAN Shoulong, ZHU Qingfeng, et al. Valence electron structure analysis of Mg-Zr alloy solid solution[J]. Chinese Journal of Rare Metals, 2015, 39(11): 1043–1047. |

| [19] |

孙明, 吴国华, 戴吉春, 等. Zr在镁合金中细化晶粒行为研究进展[J]. 铸造, 2010, 59(3): 255–259.

SUN Ming, WU Guohua, DAI Jichun, et al. Current research status of grain refinement effect of Zr on magnesium alloy[J]. Foundry, 2010, 59(3): 255–259. |

| [20] |

刘悦. Mg合金及Al/Mg/Al复合板材的腐蚀行为和界面扩散研究[D]. 鞍山: 辽宁科技大学, 2016: 8-12. LIU Yue, The Study of Corrosion Behavior and Interfacial Diffusion of Al/Mg/Al and Magnesium Alloy [D]. Anshan: University of Science and Technology Liaoning, 2016: 8-12. http://cdmd.cnki.com.cn/Article/CDMD-10146-1016144299.htm |

| [21] | ARRABAL R, PARDO A, MERINO M C, et al. Corriosion behaviour of Mg/Al alloys in high humidity atmospheres[J]. Materials and Corrosion, 2011, 62(4): 326–334. DOI: 10.1002/maco.200905538 |

| [22] |

戚文军, 龚晓毅, 黄正华. 生物医用Mg-6Zn-xGd合金的挤压组织与腐蚀性能[J]. 稀有金属材料与工程, 2016, 45(10): 2609–2614.

QI Wenjun, GONG Xiaoyi, HUANG Zhenghua. Extruded microstructures and corrosion properties of biomedical Mg-6Zn-xGd Alloys[J]. Rare Metal Materials and Engineering, 2016, 45(10): 2609–2614. |

| [23] |

丁文江, 向亚贞, 常建卫, 等. Mg-Al系和Mg-RE系合金在NaCl溶液中的腐蚀电化学行为[J]. 中国有色金属学报, 2009, 19(10): 1713–1719.

DING Wenjiang, XIANG Yazhen, CHANG Jianwei, et al. Corrosion and electrochemical behaviour of Mg-Al alloys and Mg-RE alloys in NaCl solution[J]. Transactions of Nonferrous Metals Society of China, 2009, 19(10): 1713–1719. DOI: 10.3321/j.issn:1004-0609.2009.10.001 |

| [24] |

周学华, 卫中领, 陈秋荣, 等. 含稀土耐蚀Mg-9Al铸造镁合金腐蚀行为研究[J]. 腐蚀与防护, 2006, 27(10): 487–491.

ZHOU Xuehua, WEI Zhongling, CHEN Qiurong, et al. Corrosion Behavior of die-cast Mg-9Al magnesium alloy with RE addition[J]. Corrosion and Protection, 2006, 27(10): 487–491. DOI: 10.3969/j.issn.1005-748X.2006.10.001 |

| [25] |

张景怀, 唐定骧, 张洪杰, 等. 稀土元素在镁合金中的作用及其应用[J]. 稀有金属, 2008, 32(5): 659–667.

ZHANG Jinghuai, TANG Dingxiang, ZHANG Hongjie, et al. Effect and application of rare earth element in magnesium alloys[J]. Chinese Journal of Rare Metals, 2008, 32(5): 659–667. |

2017, Vol. 25

2017, Vol. 25