2. 中核核电运行管理有限公司,浙江 海盐 314300;

3. 反应堆燃料及 材料重点实验室(中国核动力研究设计院),成都 610041;

4. 上海核工程研究设计院,上海 200233

2. CNNP Nuclear Power Opearation Management Co., Ltd, Haiyan 314300, China;

3. Key Laboratory of Reactor Fuel and Materials (Nuclear Power Institute of China), Chengdu 610041, China;

4. Shanghai Nuclear Engineering Research and Design Institute, Shanghai 200233, China

随着现代工业和科技的发展,为满足现代社会的使用需求,工程应用材料也在飞速发展着.不锈钢及耐蚀合金就是其中具有代表性且广泛使用的材料,由于其较高的耐蚀性、塑性和韧性,良好的可焊接性、低温韧性和无磁性等性能,且易于加工成各种形状的钢材,常用于制造生产化工设备构件、食品机械、核工业设备构件.但不锈钢及镍基耐蚀合金强度和硬度较低,耐磨损性能不足,抗疲劳性能低,作为重要零件在一定载荷下工作易磨损.因此,在工程应用中受到了极大的限制[1].

为了进一步扩大不锈钢等耐蚀材料的应用范围,许多研究者致力于在保证不锈钢原有的耐蚀性能不降低的前提下提高其表面硬度和耐磨性,以延长其零件在冲刷腐蚀等工况条件下的使用寿命[2].因此,针对提高不锈钢耐磨性,使用最为广泛的表面处理技术就是表面氮化处理技术.不锈钢等耐蚀合金表面氮化处理技术主要有气体法、离子(注入)法和液体(盐浴)法[3-5].为了避免形成Cr的化合物而使基体贫铬后耐蚀性下降,采用在低温下(350~450 ℃)表面处理技术已经成为不锈钢表面处理的研究热点.低温活性盐浴表面氮化处理作为常规盐浴碳氮共渗的重要发展,近年来逐渐获得国内外研究者的重视[6-8].

本文结合国内外低温活性盐浴表面氮化技术的研究发展,简要概述了其发展历程、技术特点、氮化原理和国内外应用状况.系统分析了低温盐浴氮化后的表面微观组织结构、硬度、耐磨性及耐腐蚀性能.希望低温表面氮化技术在提高材料的表面性能、延长材料使用寿命方面有更进一步的提高和应用.

1 低温活性盐浴表面氮化技术 1.1 低温活性盐浴表面氮化技术的发展液体渗氮技术是在材料表面生成一层氮化层,使得材料表面硬度和耐磨性得到提高[9].从最开始使用有毒氰化盐,逐步发展到现在所使用的无毒的氰酸盐(MeCNO),液体氮化技术已经历了1个多世纪的发展.70年代初,德国Degussa公司开发了Tenifer工艺,中期法国HEF研究所又研发出了Sursulf(硫氮碳共渗)工艺,我国液体渗氮技术起步较晚,但发展迅速,80年代成都工具研究所和武汉材料保护研究所自主研发了系列QPQ工艺,目前这3种工艺仍是全球应用最为广泛的液体氮化工艺[10-11].这3种工艺的氮化处理温度都在550~600 ℃,虽然极大提高了材料表面的硬度及耐磨性能,但温度较高形成了氮化物或碳化物的沉淀相,导致其耐蚀性降低,难以满足对耐蚀性有较高要求的工况,并且由于处理温度比较高,在对产品尺寸精度要求高、力学性能要求严的情况下不容易满足使用条件.美国科林公司在上述工艺的基础上研发出了QPQ技术, 降低了工件表面粗糙度,同时还可以使得金属表面的抗蚀性、耐磨性进一步提高[12].

1.2 低温活性盐浴表面氮化技术的特点为了避免表面活性盐浴处理后不锈钢表面形成Cr等合金元素的化合物而使基体耐蚀性下降,采用在低温(350~450 ℃)下表面处理技术已经成为不锈钢表面处理的研究热点[13-14].低温活性盐浴渗氮技术作为常规盐浴渗氮技术的重要发展,近年来逐渐获得国内外研究者的重视.与其他低温表面强化技术相比,美国的Case Western Reserve University和Swagelok公司的低温气体强化技术获得很广泛的应用,但该低温气体氮化法采用HCl气体作为辅助剂,腐蚀性较强,处理周期较长,且工艺复杂过程不易控制,对设备要求以及日常维护要求较高[15].等离子氮化法需要真空,一定气体电离产生等离子体来处理工具,制造成本较高,并且有温度不均匀、设备限制大、边缘效应明显的特点[16].相对于气体氮化和离子氮化,液体氮化工艺具有温度场均匀、过程易于控制、渗速快、效果好、投入设备及工艺简单等优点,并且低温液体的流动性和温度均匀性高、工件变形小、渗氮周期短、操作简单、能源消耗低、适用性强,使得制件的质量均匀性得到保证,特别对于具有孔洞、异型、结构复杂的零部件更有实际使用前景[17-18].但各种盐组分在低温盐浴氮化过程中会发生化学反应,产生一些有害的气体,应该过滤处理,而且处理后的废盐溶液应该集中处理,避免对环境造成影响.

1.3 低温活性盐浴表面氮化的原理低温活性盐浴渗氮工艺为了改善材料表层硬度和耐磨性,其原理是在350~450 ℃下将不锈钢工件放入熔融态的渗氮盐中,利用高的氮势使得渗氮盐中的活性氮原子扩散进入不锈钢表层,并固溶到表层不锈钢的铁原子间隙中,形成过饱和的固溶体的氮化层,达到提高硬度和耐磨性的目的[19-20].随着氮化技术的发展和对环境保护的要求,在低温盐浴氮化过程中,无毒的氰酸盐分解生成的C、N原子会在工件表面聚集而形成较高的C势和N势,使得不锈钢表面与心部之间形成较大浓度差,从而促使C、N原子穿过Fe的点阵间隙向内进行扩散.因为C、N原子半径远小于Fe原子半径,所以C、N原子在Fe原子间的间隙中扩散较易,因而能在不锈钢表面形成一层碳化层和氮化层[19].

低温活性盐浴碳氮共渗过程中,活性间隙原子来自于无毒氰酸根的分解.在盐浴氮碳共渗中渗氮剂与碱金属之间反应生成活性氮是最重要的化学反应.通常认为氰酸根分解是按以下反应进行的:

| ${\rm{CN}}{{\rm{O}}^ - }{\rm{ + }}{{\rm{O}}_{\rm{2}}} \to {\rm{CO}}_3^ - {\rm{ + CO + 2}}\left[ {\rm{N}} \right];$ | (1) |

| ${\rm{4CN}}{{\rm{O}}^ - } \to {\rm{CO}}_3^ - {\rm{ + 2C}}{{\rm{N}}^ - }{\rm{ + CO + 2[N];}}$ | (2) |

| ${\rm{2CO}} \to {\rm{C}}{{\rm{O}}^{\rm{2}}}{\rm{ + [C]}}{\rm{.}}$ | (3) |

在盐浴中进行氮碳共渗时,反应式(1)和(2)是作为2个竞争性反应同时进行的,二者共同对金属表面起到氮碳共渗作用[19].

1.4 低温活性盐浴表面氮化工艺国内外应用现状低温表面氮化处理技术应用范围广,适用于各种不锈钢及镍基合金、具有面心立方结构的晶体和有Cr、Mo、V等利于形成表面扩展奥氏体(S-相)层的元素.低温活性盐浴渗氮作为常规盐浴渗氮(也称液体氮碳氧共渗技术或QPQ技术)的重要发展,近年来逐渐获得国内外研究者的重视.日本的Kiyoshi Funatani教授(IFHTSE Fellows)在2010年“ASM-HTS Symposium on Surface Hardening of Corrosion Resistant Alloys”提出,低温盐浴渗氮技术已解决了环境问题,并且对不锈钢等合金有高的硬化反应速率,是一种极有前途的新型低温表面处理技术[20].我国材料热处理领域著名专家樊东黎教授近年也撰文呼吁,在当前国家大力号召在经济建设中节能减排的形势下重视低温氮化技术的发展[17].

成都工具所及武汉材料保护研究所等是国内最早研制盐浴渗氮技术的部门,但盐浴渗氮温度通常为540~600 ℃,这个温度区间高于不锈钢化合物的析出温度.为了提高材料的表面硬度,但不降低材料的耐蚀性能.国内外相继开发出处理温度能够低于500 ℃的低温渗氮技术,并相继获得成功.

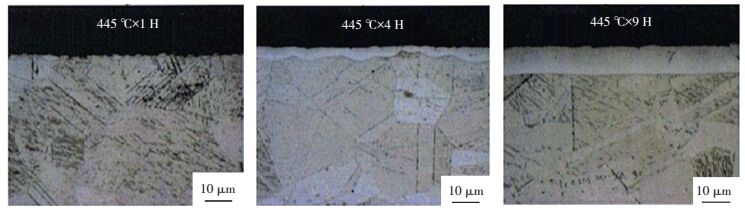

日本在低温盐浴碳氮共渗方面其早期的处理温度为430~490 ℃.图 1为445 ℃下对SUS 304不锈钢进行低温盐浴碳氮共渗处理,处理9 h后单相奥氏体层厚度达到10.5 μm,能得到单相奥氏体结构渗层.处理后材料的耐磨性得到提高,且耐蚀性未见下降.低温活性盐浴氮化技术基本消除了对环境的污染,同时氮化后渗层具有极高的耐磨性、抗蚀性,且工件变形极其微小,因此能够广泛应用于汽车行业、机械行业、仪表、刀具、机床、枪械、磨具等诸多行业.

|

图 1 SUS304不锈钢低温盐浴氮化后显微组织形貌 Figure 1 The microstructure of SUS304 stainless steel after low temperature liquid nitriding |

在美国,低温氮化技术被广泛应用于提高汽车进气门、排气门等的耐磨性,以取代传统的镀硬铬工艺并取得了成功.日本的Air Water公司的NVPoiniter低温渗氮技术应用于螺丝、不锈钢装饰产品;韩国Superlok、Powerlok用于不锈钢卡套式接头;美国Parker、Swagelok用于卡套管接头、阀门、调压阀等产品[2].经低温复合处理后的气门耐磨性是镀硬铬气门耐磨性的2倍左右.日本几乎所有的汽车企业都采用了液体氮化技术对汽车零件进行处理,每年大约有6万吨各种零件采用液体氮化技术进行处理[20].低温氮化技术适用于多种材料,被国内外广泛用于提高各种零件的耐磨性、抗蚀性及解决热处理变形问题等.随着科技的进步和工业的发展,液体氮化技术凭借其优良的性能,必将获得更为广泛的应用.

国内西安交通大学付涛教授、青岛科技大学赵程教授采用M2CO3(M主要为碱金属元素)、CO(NH2)2和一些微量添加元素等,在450 ℃对304L奥氏体不锈钢进行盐浴氮化,CNO-物质的量浓度为38%,处理后不锈钢的硬度达到780 HV,但其抗均匀腐蚀能力略有降低[19].武汉材料保护研究所潘邻、林峰研究员在430 ℃下盐浴渗氮工艺处理奥氏体不锈钢,处理后奥氏体基体上获得了一定厚度的扩展奥氏体层,硬度达到1 000HV0.25左右,降低了材料的摩擦系数.耐蚀性与未处理试样相当,显著优于常规盐浴氮化[21].

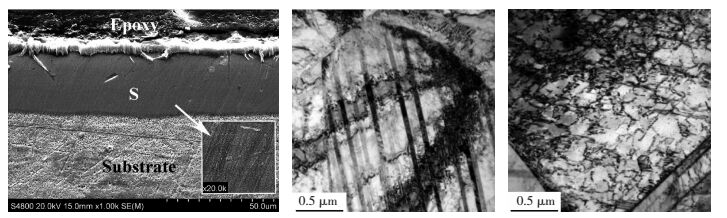

四川大学采用新型低温环保型专用活性渗剂,对321奥氏体不锈钢在430 ℃进行了低温活性盐浴渗氮,获得了近20 μm的单相渗氮层,图 2为相应的显微组织和电镜组织[18]显微组织,分析表明N-C-O扩展奥氏体中有较多的孪晶和位错组团.目前低温氮化技术在工业上已获得了大量应用,也将是今后表面强化技术研究的重要方向.

|

图 2 321奥氏体不锈钢低温强化430 ℃×16 h渗氮层的组织 Figure 2 The S-phase of 321 stainless steel at low temperature of 430 ℃, 16 h |

不锈钢经低温渗氮技术处理后会在不锈钢表面生成一层均匀白亮的氮化层,也称S-相,具有极高的硬度、良好的耐蚀性能及耐磨性能.S-相是在原来奥氏体基体上形成的,具有面心立方结构,也被称为扩展奥氏体.Menthe等[22]用XPS分析了在低温下形成的氮化层的成分和化学键,提出扩展奥氏体中的N、Cr、Fe为氮化物态.低温表面氮化改性层组织(扩展奥氏体)高硬度原于它的特殊的“位错-应力FCC结构”.S-相组织属于亚稳态的中间相,在高温条件下极不稳定,当提高渗氮温度或延长氮化时间都将导致S-相分解的发生,且伴有铬的氮化物析出[23].

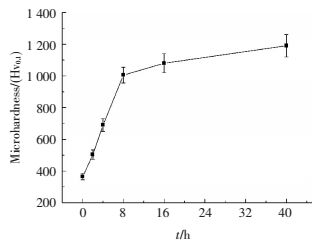

2.2 低温表面氮化后的表面硬度Zhang和Bell[24]最早开发了低温离子氮化技术,并获得了单相硬化层,Ichii等[25]也得到类似的结果.他们认为,巨量的N、C原子(38at%NMax)在奥氏体八面体间隙中超饱和固溶,从而引起奥氏体晶格发生严重塑性变形(层错所致晶格旋转)和弹性变形(残余应力所致晶格各向异性膨胀),且抑制氮化铬在晶界处的析出,所以保证了在不降低其耐蚀性的前提下提高了其表面硬度[26-28],使得渗氮层硬度能够达到1 300~1 500 HV0.1,渗碳层硬度能够达到700~1 000 HV0.1,对于奥氏体不锈钢304氮化层硬度可达到1 600 HV0.1,图 3为2205双相不锈钢430 ℃下氮化时间与氮化层硬度的关系曲线,如此大的硬度甚优于淬火处理后的铁碳合金和铁氮合金[29].

|

图 3 2205双相不锈钢430 ℃盐浴氮化时间与氮化层硬度的关系曲线 Figure 3 The relationship of nitriding time and hardness of the nitrided layer of 2205 duplex stainless steel at 430 ℃ |

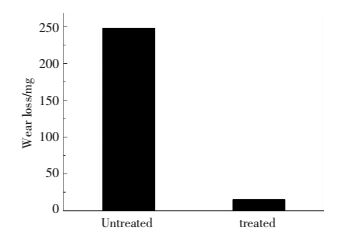

不锈钢低温氮化显著地提高了不锈钢的表面硬度,进而促使其具有良好的耐磨性.张津等[30]对双相不锈钢Custom 465在不同温度下经过低温盐浴氮化处理后经过磨损实验发现,在480和520 ℃低温盐浴渗氮后,双向不锈钢的磨损体积较未渗氮试样的磨损体积分别降低43%和82%,这说明表面渗氮引起的强化效果十分明显,起到了良好的减磨作用.如图 4所示,赵程等[31]对奥氏体不锈钢201在进行低温盐浴氮化处理,证明低温盐浴处理后奥氏体不锈钢的磨损性能得到了很大的提高,同时对磨损后的表面形貌观察发现,低温氮化处理后材料的表面硬度大大提高表现为磨粒磨损形态,而未氮化试样由于表面很软表现为粘着磨损形态.

|

图 4 氮化处理和未氮化处理试样的磨损损失 Figure 4 Wear volume loss of untreated and treated specimens |

一些研究者证明,不锈钢和镍基合金等通过氮化或碳化表面处理可以在表面形成一种强的的亚表层,以支持在滑动时形成的氧化膜提高其耐磨性和表面抗疲劳性能.所以,氮化钢的磨损是氧化磨损机制,而未氮化钢的磨损却是粘着和塑性变形机制[32-34].因此,对于在流体介质环境下系统间相互接触以及流体介质的流动导致磨损失效,可以通过低温表面氮化处理提高其耐磨性和抗疲劳性能.

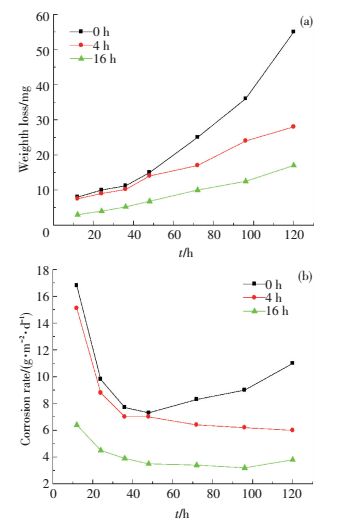

2.4 低温表面氮化后的耐腐蚀性能低温表面氮化处理不但能提高不锈钢的耐磨性,抗腐蚀性能也能得到提高.许多研究者发现,不锈钢渗氮后形成的S-相(即扩展奥氏体)在含有氢离子的溶液中能够提高其表面抗腐蚀能力,这是因为在腐蚀的过程中活性氮原子能够消耗环境中的氢离子形成铵根离子,从而提高其pH值.对于在含有氯离子的酸性环境中,Gontijo等[35]证明在含质量分数3.5%的NaCl溶液中低温等离子渗氮的奥氏体不锈钢的扩展奥氏体层(S-相)更耐腐蚀,这是因为扩展奥氏体层中的氮原子能够阻止氯离子的腐蚀.Fils等[36]也研究了奥氏体不锈钢304和316低温渗氮层在酸性环境中表层氮原子数分数大于7%时,阳极电位高于未渗氮条件下的,氮原子数分数低于7%的渗层阳极电位略大于或低于未渗氮条件下的.这表明低温表面处理对提高耐蚀合金的表面硬度和抗腐蚀性能有重要作用.Lepienski等和Wiek等[37-38]研究结果表明,低温氮化层可以显著阻止氢对合金钢的渗透,可提高水堆内合金高温腐蚀性能.因此,低温活性盐浴渗氮技术对于耐腐蚀性良好耐磨性较差的奥氏体不锈钢在堆内异形、结构复杂重要零部件而言,是相当理想的处理工艺.图 5为低温盐浴渗氮后奥氏体不锈钢耐HCl的浸泡腐蚀性能,可以看出,低温盐浴氮化可以改善304不锈钢的耐蚀性,304不锈钢由原来的局部点腐蚀变为表面均匀腐蚀[39].

|

图 5 304奥氏体不锈钢渗氮试样在10%HCl溶液中腐蚀失重(a)和腐蚀速率(b) Figure 5 Corrosion weight loss (a) and corrosion rate (b) of 304 austenitic stainless steel in 10%HCl solution |

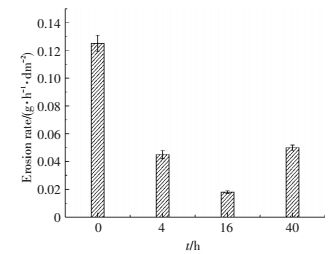

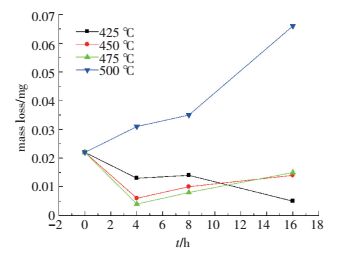

图 6和图 7分别为2205双相不锈钢[29]经过不同时间低温活性盐浴表面氮化时间和Inconel 718 [40]耐蚀合金在不同温度的低温盐浴活性氮化处理工艺后在10%H2SO4 + 100 g/L Al2O3双相冲刷条件下的腐蚀情况.由图 5可以看出,2205不锈钢经过16 h氮化处理后抗冲刷腐蚀能力大大提高,Inconel 718耐蚀合金经过低温表面处理后,材料耐冲刷腐蚀性能力也获得了极大的提高.

|

图 6 2205双相不锈钢不同时间低温液体强化后双相流冲刷条件下的腐蚀速率 Figure 6 The corrosion rate of 2205 duplex stainless steel at dual phase erosion after different low temperature liquid nitriding time |

|

图 7 Inconle 718耐蚀合金不同温度强化处理后在双相流冲刷条件下的腐蚀失重 Figure 7 The mass loss of Inconle718 alloy at dual phase flow corrosion after different nitriding temperature |

低温活性盐浴表面渗氮技术作为一种节能新型的绿色环保型表面强化技术近年来在国内引起很大关注,获得了较快发展.通过该技术改性,奥氏体、马氏体和双向不锈钢表面的硬度、耐磨性获得了很大的提升,耐蚀性也有所提高,这将很好地满足不锈钢在工业中的使用性能.对于提高不锈钢等耐蚀合金的表面硬度和耐磨性来说,新型低温活性盐浴液体氮化处理技术是符合我国节能减排的国情,为提高不锈钢以及耐蚀合金构件耐磨性不足提供了一种新型工艺.但低温活性盐浴强化技术在国内还处于起步阶段,国内专门的研究机构还比较少,相关应用领域正在不断扩大,对于渗氮层扩展奥氏体的形成机理、组织结构、组织稳定性和腐蚀行为机理等还处在研究阶段,常规的相关研究方法和设备还需要进一步提高.随着氮化工艺的不断成熟和我国提出的节能、减排、降耗、延寿的口号和发挥资源优势,一些新型的氮化技术离子注入、活化屏技术和稀土氮化技术也在不断地研究发展中,这将对氮化技术的应用和发展起到巨大推动作用.

| [1] |

刘瑞良, 闫牧夫, 乔英杰. 马氏体不锈钢低温表面改性技术研究进展[J]. 金属热处理, 2012, 37(9): 1–7.

LIU Ruiliang, YAN Mufu, QIAO Yinjie. Research progress of low temperature surface modification technology for martensitic stainless steel[J]. Heat Treatment of Metals, 2012, 37(9): 1–7. |

| [2] | DONG H. S-phase surface engineering of Fe-Cr, Co-Cr and Ni-Cr alloys[J]. International Materials Reviews, 2013, 55(2): 65–98. |

| [3] | CHRISTIANSEN T, SOMERS M A J. Low temperature gaseous nitriding and carburising of stainless steel[J]. Surface Engineering, 2013, 21(5/6): 445–455. |

| [4] | NAGATSUKA K, NISHIMOTO A, AKAMATSU K. Surface hardening of duplex stainless steel by low temperature active screen plasma nitriding[J]. Surface & Coatings Technology, 2010, 205(7): S295–S299. |

| [5] | JOHN W, KENNETH A. Modification of AISI 304 stainless steel surface by the low temperature complex salt bath nitriding at 430 ℃[J]. ISIJ International, 2012, 52(6): 1118–1123. DOI: 10.2355/isijinternational.52.1118 |

| [6] | BELL T, LI C X. Stainless steel low temperature nitriding and carburizing[J]. Advanced Materials & Processes, 2002, 160(6): 49–51. |

| [7] | BELL T. Current status of supersaturated surface engineered S phase materials[J]. International Heat Treatment & Surface Engineering, 2008, 373-374(4): 148–151. |

| [8] | CHENG Z, LI C X, DONG H, et al. Low temperature plasma nitrocarburising of AISI 316 austenitic stainless steel[J]. Surface & Coatings Technology, 2005, 191(2): 195–200. |

| [9] | CELIK O, BAYDOGAN M, ATAR E, et al. Fatigue performance of low temperature nitrided AISI 321 grade austenitic stainless steel[J]. Materials Science & Engineering A, 2013, 565(5): 38–43. |

| [10] | ZHOU Y P, YAO L H, FENG G, et al. Effects of temperature on microstructure and wear of salt bath nitrided 17-4PH stainless steel[J]. Journal of Materials Engineering & Performance, 2012, 21(8): 1708–1713. |

| [11] |

孙金全, 崔洪芝, 赫庆坤, 等. 不锈钢低温渗氮/渗碳S相渗层技术的研究进展[J]. 热处理技术与装备, 2013, 34(6): 10–17.

SUN Jinquan, CUI Hongzhi, HAO Qingkong, et al. The progress of study on S-phase technology by low temperature nitriding/carburizing of stainless steel[J]. Heat Treatment Technology and Equipment, 2013, 34(6): 10–17. |

| [12] |

王亮, 许晓磊, 许彬, 等. 奥氏体不锈钢低温渗氮层的组织与耐磨性[J]. 摩擦学学报, 2000, 20(1): 67–69.

WANG Liang, XU Xiaolei, XU Bing, et al. Structure and wear-resistance of ion-nitrided austenite stainless steel structure and wear-resistance of ion-nitrided austenite stainless steel[J]. Tribology, 2000, 20(1): 67–69. DOI: 10.16078/j.tribology.2000.01.017 |

| [13] | ADACHI S, UEDA N. Formation of S-phase layer on plasma sprayed AISI 316L stainless steel coating by plasma nitriding at low temperature[J]. Thin Solid Films, 2012, 523(22): 11–14. |

| [14] | HERTZ D, LEBRUN J P, MICHEL H. Technologies for low temperature carburising and nitriding of austenitic stainless steel[J]. International Heat Treatment & Surface Engineering, 2013, 2(2): 32–38. |

| [15] | CHRISTIANSEN T L, SOMERS M A J. Stress and composition of carbon stabilized expanded austenite on stainless steel[J]. Metallurgical & Materials Transactions A, 2009, 40(8): 1791–1798. |

| [16] | PATRIZZI L J, VILAÇA K H C, TAKATA E T, et al. Environmentally friendly low temperature plasma processing of stainless steel components for nuclear industry[J]. Revista Brasileira De Reumatologia, 2002, 18: 423–428. |

| [17] |

樊东黎. 钢的低温多元共渗-节能化学热处理工艺[J]. 热处理, 2008, 23(6): 1–7.

FAN Dongli. Low temperature multi-element co-penetrating for steels:energy-saving thermo-chemical treatment processes[J]. Heat Treatment, 2008, 23(6): 1–7. |

| [18] | WANG J, LIN Y, YAN J, et al. Influence of time on the microstructure of AISI 321 austenitic stainless steel in salt bath nitriding[J]. Surface & Coatings Technology, 2012, 206(15): 3399–3404. |

| [19] |

罗德福, 李惠友. QPQ技术的现状和展望[J]. 金属热处理, 2004(1): 39–44.

LUO Defu, LI Huiyou. Current situation and prospect of QPQ technology[J]. Heat Treatment of Metals, 2004(1): 39–44. |

| [20] | FUNATANI K. Low-temperature salt bath nitriding of steels[J]. Metal Science and Heat Treatment, 2004, 46(7): 277–281. |

| [21] |

付涛, 赵程, 罗厚杉, 等. 低温盐浴氮碳共渗304奥氏体不锈钢的结构与性能[J]. 金属热处理, 2011, 36(12): 98–101.

FU Tao, ZHAO Cheng, LUO Houshan, et al. Microstructure and properties of 304 austenitic stainless steel treated by low temperature salt bath nitrocarburing[J]. Heat Treatment of Metals, 2011, 36(12): 98–101. |

| [22] | MENTHE E, RIE K T, SCHULTZE J W, et al. Structure and properties of plasma-nitrided stainless steel[J]. Surface & Coatings Technology, 1995, 74(95): 412–416. |

| [23] | HERTZ D. Approach to analysis of wear mechanisms in the case of RCCAs and CRDM latch arms: from observation to understanding[J]. Wear, 2006, 261(9): 1024–1031. DOI: 10.1016/j.wear.2006.03.037 |

| [24] | ZHANG Z L, BELL T. Structure and corrosion resistance of plasma nitrided stainless steel[J]. Surface Engineering, 1984, 1(2): 131–136. |

| [25] | ICHII K. Structure of the ion-nitrided layer of 18-8 stainless steel[J]. Technology Reports of Kansai University, 1986, 27: 135–144. |

| [26] | CAO Y, ERNST F, MICHAL G M. Colossal carbon supersaturation in austenitic stainless steels carburized at low temperature[J]. Acta Materialia, 2003, 51(14): 4171–4181. DOI: 10.1016/S1359-6454(03)00235-0 |

| [27] | 蒋志俊. 过冷高氮奥氏体中温回火分解机制的研究[D]. 上海: 上海交通大学, 2010. http://cdmd.cnki.com.cn/Article/CDMD-10248-2010112623.htm |

| [28] | FRANDSEN R B, CHRISTIANSEN T, SOMERS M A J. Simultaneous surface engineering and bulk hardening of precipitation hardening stainless steel[J]. Surface & Coatings Technology, 2006, 200(16/17): 5160–5169. |

| [29] | HUANG R, WANG J, ZHONG S, et al. Surface modification of 2205 duplex stainless steel by low temperature salt bath nitrocarburizing at 430 ℃[J]. Applied Surface Science, 2013, 271: 93–97. DOI: 10.1016/j.apsusc.2013.01.111 |

| [30] |

付航涛, 张津, 吴帅, 等. 低温盐浴渗氮对Custom 465钢耐蚀及耐磨性的影响[J]. 北京科技大学学报, 2016, 38(2): 235–240.

FU Hangtao, ZHANG Jin, WU Shuai, et al. Effect of low-temperature salt bath nitriding on the corrosion and wear resistance of Custom 465[J]. Journal of University of Science and Technology Beijing, 2016, 38(2): 235–240. |

| [31] | LUO H S, ZHAO C. Low temperature salt bath hardening of AISI 201 austenitic stainless steel ☆[J]. Physics Procedia, 2013, 50: 38–42. DOI: 10.1016/j.phpro.2013.11.008 |

| [32] | SUN Y, BELL T. Effect of layer thickness on the rolling-sliding wear behavior of low-temperature plasma-carburized austenitic stainless steel[J]. Tribology Letters, 2002, 13(13): 29–34. |

| [33] | FERNANDES F A P, HECK S C, PEREIRA R G, et al. Wear of plasma nitrided and nitrocarburized AISI 316L austenitic stainless steel[J]. Journal of Achievements in Materials & Manufacturing Engineering, 2010, 40(2): 45–51. |

| [34] | CASTELETTI L C, LOMBARDI-NETO A, PICON C A, et al. Characterization of plasma nitrocarburized layers produced on AISI 316L austenitic stainless steel[J]. Rem Revista Escola De Minas, 2010, 63(1): 143–146. DOI: 10.1590/S0370-44672010000100024 |

| [35] | GONTIJO L C, MACHADO R, KURI S E, et al. Corrosion resistance of the layers formed on the surface of plasma-nitrided AISI 304L steel[J]. Thin Solid Films, 2006, 515(3): 1093–1096. DOI: 10.1016/j.tsf.2006.07.075 |

| [36] | FLIS J, KUCZYNSKA M. Effect of low-temperature plasma nitriding on corrosion of 304L stainless steel in sulfate and chloride solutions[J]. Journal of the Electrochemical Society, 2004, 151(11): 158–160. |

| [37] | LEPIENSKI C M, KUROMOTO N K, SOUZA J F P, et al. Effect of hydrogen on mechanical properties of nitrided austenitic steels[J]. Philosophical Magazine A, 2006, 86(33): 5407–5418. |

| [38] | WIECZKO-ZUREK B, SOBIESZCZYK S, WIEK J, et al. Evaluation of susceptibility of high strength steels to hydrogen delayed cracking[J]. Journal of Achievements in Materials & Manufacturing Engineering, 2006, 18: 243–246. |

| [39] | WANG Jun, LIN Yuanhua, ZHANG Qiang, et al. Effect of treating time on microstructure of austenitic stainless steel during low temperature liquid nitrocarburizing[J]. Metallurgical and Materials Transactions A, 2014, 45(10): 4525–4534. DOI: 10.1007/s11661-014-2418-7 |

| [40] | YAN Jing, WANG Jun, GU Tan, et al. Phase transformations during low temperature nitrided Inconel 718 superalloy[J]. ISIJ International, 2016, 56(6): 1075–1081. |

2017, Vol. 25

2017, Vol. 25