2. 南通航运职业技术学院 轮机工程系,江苏 南通 226010

2. Department of Marine Engineering, Nantong Shipping College, Nantong 226010, China

由于专用海水压载舱的腐蚀严重威胁船舶的航行安全和结构安全,国际海事组织(IMO)对压载舱涂层性能越来越重视[1-2].2006年12月8日海上安全委员会(MSC)第82次会议规定,2008年7月1日以后签定合同的所有类型船舶的专用海水压载舱、长度不小于150 m散货船双弦侧处的保护涂层, 要强制执行《船舶专用海水压载舱和散货船双弦侧处所保护涂层性能标准》(简称PSPC).PSPC对防护涂层厚度、涂层质量、涂层力学及防腐性能要求等进行全面控制.PSPC规定专用海水压载舱防护涂层预期使用寿命为15年,而我国现有涂层的寿命最多能保证5年,且配合牺牲阳极保护.压载舱内频繁的压载-排载交替的工况致使涂层容易开裂剥落,且原有压载舱涂层体系的耐海水腐蚀性较差,因此开发高附着力的防腐涂层是未来压载舱涂料的发展趋势[3-4].

防腐涂料隔离了腐蚀介质与基底的接触,起到物理和化学屏蔽作用[5].研究表明,在防腐涂料中添加聚苯胺改性后,其力学和防腐性能均得到很大的提高[6-7].自1985年DeBerry[8]首先报道了聚苯胺(PANI)对铁基金属具有防护作用以来,PANI因其突出的防腐性能成为国际上防腐涂料的应用热点.聚苯胺型防腐涂料与普通防腐涂料相比具有原料易得、合成简单、抗划伤、抗点蚀、与基底结合强度高、对环境无污染[9]等优点.

Talo等[10]研究了低碳钢上聚苯胺与环氧涂料混合体系涂层在0.6 mol/L NaCl和0.1 mol/L HCl中的防腐性能,结果发现,提高腐蚀电位、减小腐蚀电流时,低碳钢的表面在保护层作用下耐腐蚀性得到很大的提高.Sathiyanarayanan等研究了以聚苯胺为添加剂的乙烯树脂涂料[11]和乙烯基丙烯酸涂料[12]在质量分数3%的NaCl和0.1 mol/L HCl溶液中的EIS,结果发现,聚苯胺添加改性的涂层可以在酸性和中性溶液中形成钝化膜保护金属.Chen等[13]研究了不锈钢表面涂覆聚苯胺/环氧树脂复合涂层在不同pH值的质量分数3.5%NaCl溶液中的EIS,指出当聚苯胺的质量分数为5%~10%时防腐性能更佳.Yao等[14]采用电化学腐蚀测试技术,证明了聚苯胺纳米纤维在质量分数5%的NaCl溶液中的优异防腐性能.

综上,现有文献主要集中于聚苯胺与环氧涂料混合体系在NaCl和HCl中的防腐性能研究,而船舶压载舱防腐涂层体系一般采用呋喃-氧茚体系及聚氨酯-聚脲体系,因此,有必要对聚苯胺与呋喃-氧茚混合防腐涂层体系涂覆于船舶压载舱Q235碳钢后,在NaCl腐蚀介质中的防腐性能及机制进行研究,这对于高性能船舶压载舱防腐涂料的开发及实船应用具有重要的意义.

本文用过硫酸铵为氧化剂,采用化学氧化法制备聚苯胺,选用呋喃氧茚树脂做涂层基料、聚苯胺为添加剂制备船舶压载舱防腐涂料,涂覆于Q235碳钢表面.采用扫描电镜和透射电镜对制备的聚苯胺进行表征,测定涂层的附着力,并测量其极化曲线及电化学阻抗谱(EIS),初步探讨涂层防腐机理.

1 试验 1.1 试验材料试验采用船舶压载舱广泛使用的低碳钢A3(Q235)作为金属基底,其化学组分见表 1.

| 表 1 Q235碳钢的化学组分(质量分数/%) Table 1 Chemical composition of Q235 steel (wt.%) |

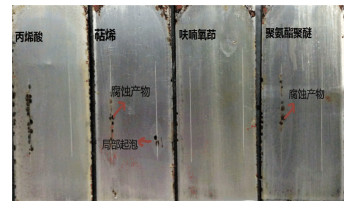

Q235基体钢板除油喷砂处理,达Sa 21/2级,粗糙度介于30~75 mm.试验选用呋喃氧茚、丙烯酸树脂、聚氨酯聚醚及萜烯4种体系的防腐涂料,涂层喷涂2道,每道间隔1 d.用TT260涂层测厚仪(深圳泰格尔仪器有限公司)测得涂层厚度约(300±20)μm.根据国家标准GB 10125—1997《人造气氛腐蚀试验-盐雾试验》,将4种体系的涂层放在盐雾箱中,连续喷质量分数为5%的NaCl溶液达500 h,选择涂层表面划痕以加速盐雾腐蚀.结果见图 1,可以看出:呋喃氧茚体系较好;丙烯酸树脂、聚氨酯聚醚体系有一侧出现腐蚀、起泡现象;而萜烯两侧均出现腐蚀和起泡现象.因此,压载舱涂层选用耐蚀性能及耐化学品性突出的呋喃-氧茚体系.

|

图 1 500 h盐雾腐蚀的照片 Figure 1 Photos of 500 h salt spray corrosion |

将4 mmol苯胺溶解于0.1 L浓度为1 mol/L的硫酸溶液中,缓慢加入4.8 mmol(NH4)2S2O4,持续搅拌6 h,过滤,用乙醇和蒸馏水冲洗若干次.放入烘箱中45 ℃干燥,24 h即得到样品.

采用日本电子株式会社的JSM 7500F场发射扫描电子显微镜及JEM 2100F高分辨透射电子显微镜,对聚苯胺的形貌进行观察、分析和表征.

1.4 聚苯胺涂层的制备将尺寸为15 cm×5 cm×1 cm的Q235碳钢用金相砂纸依次打磨(180#-400#-800#),使金属表面呈现均匀的金属光泽,然后丙酮清洗、冷风吹干,涂装.待完全干燥固化后,在涂层上随机3个位置测得涂层厚度,取其平均值约200 μm.涂装完毕后,线切割成1 cm×1 cm×1 cm的电化学试样.

选用呋喃氧茚树脂涂层作为空白试样(1号样,标记为Blank).文献[13, 15]表明,质量分数5%~10%的聚苯胺添加对涂层的耐腐蚀性能影响较大,因此本文采用质量分数5%和10%的聚苯胺添加制备聚苯胺防腐涂层(2号样标记为5%PANI,3号样标记为10%PANI).

1.5 聚苯胺涂层的表征 1.5.1 涂层附着力的测定涂层附着力指涂层与基底金属间之间结合的坚牢程度,是涂层的重要指标.涂层的牢固附着是涂层实现对基底金属防腐蚀保护的重要基础.附着力越大,涂层与基底金属间结合得就越紧密,涂层达到的防腐效果也就越好.

常见的涂层附着力测试方法有划格法、划叉法、划圈法及拉开法等.相关研究表明[16-17],划圈法、划格法、划叉法均能直观反映涂层附着力,但由于这3种方法的测试结果仅以“级”表示,无法提供更精确的量值,存在一定的局限性.IMO压载舱涂料PSPC试验主要采用单试柱拉开法进行涂层附着力测试[18].试验按照国标GB/T 5210—2006《色漆和清漆拉开法附着力试验》的规定,采用PosiTest Pull-Off Adhesion Tester(美国狄夫斯高DeFelsko)拉脱法附着力测试仪进行单试柱拉开测试.试柱直径20 mm,高度15 mm,试片从涂层底材截取边长为30 mm的正方形,测量6次,结果取6个试验数值的平均值.

1.5.2 电化学测试在室温下进行电化学测试,采用Autolab PGSTAT 302N电化学工作站,三电极体系.参比电极为饱和甘汞电极(SCE),辅助电极为Pt电极(15 mm×15 mm),工作电极为涂层样品,电解液为去离子水配置的质量分数3.5%的NaCl溶液.工作电极的有效面积为1 cm2,其余非工作面均用有机硅胶涂封.使用砂纸将封好的电极打磨到1500#.对不同聚苯胺含量的涂层进行动电位极化曲线和交流电化学阻抗谱(EIS)测试.动电位极化曲线在开路电位下浸泡60 min,使其腐蚀电位基本达到稳定后进行测试,极化曲线测量的扫描速率为2 mV/s,扫描范围为-1.0~0.5 V.EIS测试的浸泡时间为30 d,在不同的浸泡时间(1、3、7、14、30 d)内分别测量电化学阻抗谱.测试频率范围0.01~10 000 Hz,加载电压为正弦交流电压,电压幅值10 mV.EIS数据经计算机采集后,利用Zsimpwin软件分析阻抗.

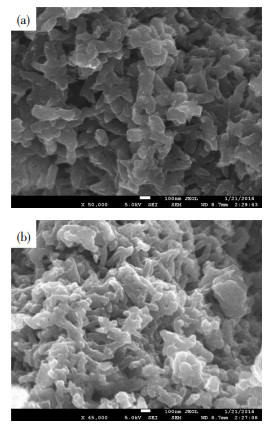

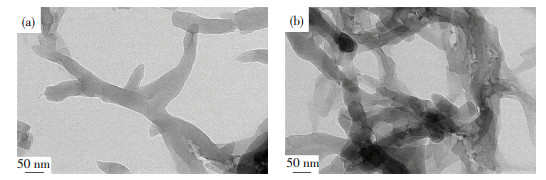

2 结果及分析 2.1 聚苯胺的形貌图 2和图 3为采用化学氧化法制备的聚苯胺的SEM及TEM照片.由图 2和图 3可见:聚苯胺为类似纤维状的结构,呈现不规则的排列和发散状生长;单根纳米纤维直径约为50 nm,长度为500 nm至1~2 μm,多根纳米纤维相互交错,形成致密的网状纳米纤维结构.

|

图 2 制备的聚苯胺在不同放大倍率下的SEM照片 Figure 2 SEM morphologies of polyaniline under different multiplier |

|

图 3 制备的单根(a)和多根(b)聚苯胺纳米纤维TEM照片 Figure 3 TEM morphologies of polyaniline: (a) single PANI nanofiber; (b) multiple PANI nanofibers |

由于聚苯胺本身与树脂相容性好,纳米纤维网状结构更能增加树脂的交联程度,可有效提高物理屏蔽作用.聚苯胺的均匀分散可使其填充涂层的缺陷和孔洞,起到增强物理屏蔽作用的效果,而且有利于导电聚合物在涂层中形成持续稳定的导电网络,从而促进电子的传递.研究表明,当纤维网状PANI均匀分散在涂层中时,可促进碳钢表面钝化层的形成[19-20].

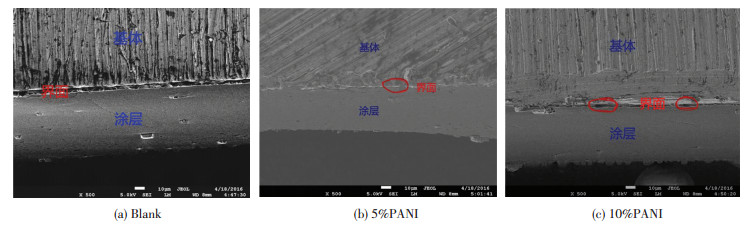

2.2 涂层的形貌分析图 4为3组涂层试样的截面形貌,可见Blank试样基体涂层之间有一层过渡层,界面明显,涂层表面孔隙较多.纳米小分子结构的聚苯胺有利于其填充到涂层的缺陷和孔洞中,从而使涂层的致密性增强,因此添加PANI后,涂层的缺陷及孔隙变少.5%PANI涂层与基体结合的也比其他2组试样较好,界面不太明显,涂层与基体的结合较好.

|

图 4 涂层截面形貌 Figure 4 Cross-section morphology |

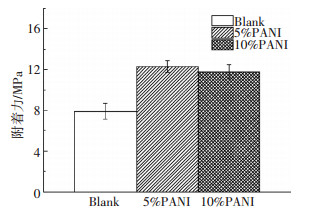

图 5为3组涂层试样的单试柱附着力测试结果,空白1号样(Blank)的附着力为7.9 MPa,而添加PANI的2号样(5%PANI)和3号样(10%PANI)的附着力分别为12.3和11.8 MPa,添加PANI后涂层的附着力得到很大程度的提高.且3组涂层试样的附着力均大于3.5 MPa,符合PSPC的要求.这主要是由于PANI上的亚氨基和仲氨基等表面极性基团与呋喃氧茚树脂涂层中的极性基团发生了交联反应,加之聚苯胺本身与树脂相容性好,从而增强了涂层的附着力.

|

图 5 涂层单试柱附着力测试结果 Figure 5 Adhesion test results by single column method |

图 6为所测3种涂层试样的极化曲线,表 2为极化曲线拟合后获得的动力学参数,其中包含:自腐蚀电位Ecorr、自腐蚀电流密度jcorr、Tafel斜率βa/βc.

|

图 6 不同样品在3.5% NaCl溶液中的动电位极化曲线 Figure 6 Polarization curves of different samples in 3.5 %NaCl solution |

| 表 2 极化曲线拟合结果 Table 2 Fitting data for polarization curve |

由图 6及表 2可见:不同聚苯胺含量的涂层样品阴极极化曲线形状大致相同,阴极Tafel斜率βc的数值出现了明显的大小变化,其变化规律为5%PANI>10%PANI> Blank; 且3组样品的阴极Tafel斜率βc的数值均大于阳极Tafel斜率(βa)的数值.根据Evans腐蚀极化曲线的分析可知, 阴极过程阻力大于阳极过程阻力,腐蚀过程主要由阴极过程控制.相对于无涂层的Q235碳钢样品在3.5%NaCl溶液中的自腐蚀电位Ecorr为-704 mV[21]而言,3种所测涂层的自腐蚀电位分别为-601.794 mV(Blank)、-372.840 mV(5%PANI)和-498.012 mV(10%PANI),均发生了正移,表明3种压载舱防腐涂层均可为碳钢基底提供一定的保护作用.其中,5%PANI相较Q235碳钢正移331.160 mV,正移幅度最大,说明其在三者中防腐能力最佳.

从极化曲线拟合结果可见,添加聚苯胺的涂层样品与空白试样相比:自腐蚀电位Ecorr分均发生正移,且阳极Tafel斜率βa的数值也明显增加,这些变化都表明聚苯胺对阳极反应有一定的抑制作用,这可归因于碳钢表面形成的致密的钝化膜[5, 22].根据Tafel极化曲线可知,Q235碳钢[22-23]及Blank试样的阳极反应是一个活性溶解的过程,没有钝化区,因此PANI的添加虽然抑制了阳极反应,但这种保护作用应归类于钝化膜对碳钢的保护而不属于阳极保护的范畴.制备的聚苯胺呈纳米结构,具有比表面积大的特征,因此与电极的作用更强,使得钝化膜更致密,防腐蚀性能更强.相比Blank试样的腐蚀电流密度Jcorr的数值3.260 μA/cm2而言,0.270 μA/cm2(5%PANI)和0.658 μA/cm2(10%PANI)明显降低,说明添加聚苯胺后的涂层试样的耐腐蚀性更好.

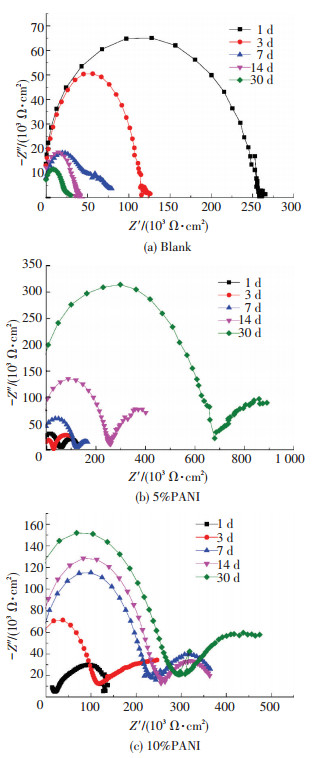

2.4.2 聚苯胺涂层的电化学阻抗谱特征1) 不同聚苯胺含量涂层的电化学阻抗分析. 图 7为不同聚苯胺含量的3种测试涂层的EIS图谱.由图 7可知,随着浸泡时间的延长,Blank试样的阻抗弧半径逐渐变小,而添加聚苯胺的涂层样品的阻抗弧半径逐渐明显变大.说明没有添加聚苯胺的涂层随着浸泡时间的延长其防腐蚀效果逐渐变差,而添加的聚苯胺的涂层具有一定的防腐蚀能力,这与极化曲线的分析结果一致.压载舱呋喃氧茚树脂涂层如需得到更长的防腐时效性,需开发常规压载舱涂层与聚苯胺涂层的混合体系.

|

图 7 不同聚苯胺含量涂层的EIS谱图 Figure 7 Electrochemical impedance spectroscopy with different polyaniline content |

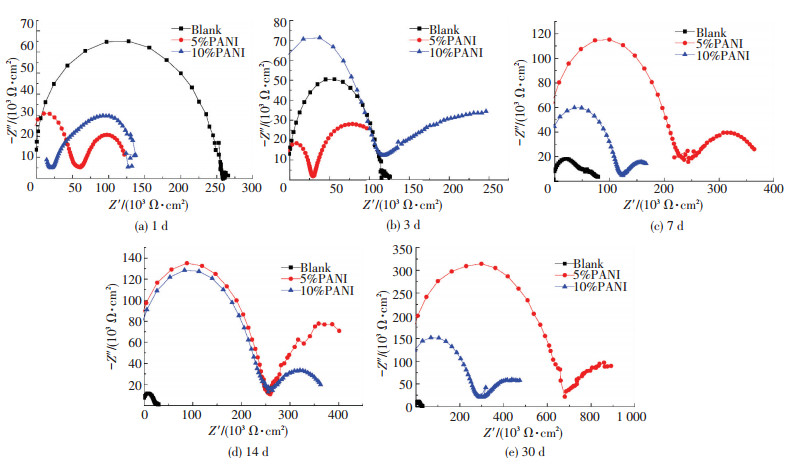

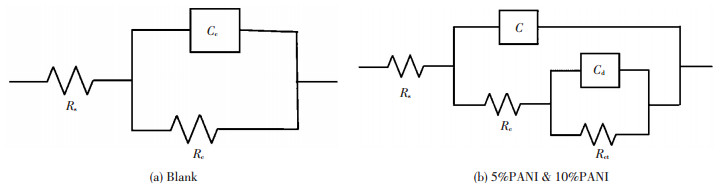

2) 不同浸泡时间下聚苯胺涂层的电化学阻抗分析. 图 8为3组涂层样品在不同浸泡时间的EIS谱图.根据EIS谱图特征,用图 9所示的等效电路对涂层在不同浸泡时间的阻抗参数进行拟合,其中Rs为溶液电阻,Rc为涂层电阻,Cc为涂层的容抗,Rct为电荷转移电阻,Cdl为双电层容抗.

|

图 8 不同浸泡时间的EIS谱图 Figure 8 Electrochemical impedance spectroscopy with different immersion time |

|

图 9 聚苯胺涂层拟合等效电路图 Figure 9 Equivalent circuits of polyaniline coating for EIS analysis |

拟合结果如表 3.由图 8及表 3结果可知,浸泡初期(1 d),Blank试样的容抗弧比5%PANI和10%PANI的大,涂层的电阻值也较大,这应归因于浸泡初期腐蚀液尚未到达金属与涂层的界面,涂层的物理屏蔽起主导作用,聚苯胺的作用没有得到凸显,此时涂层相当于一个电阻值很大而电容值相对较小的一个防腐屏蔽层.Blank试样在浸泡初期(1 d, 3 d)具有较好的防腐性能,但随着浸泡时间的延长,Blank试样容抗弧变小,极化电阻也减小,涂层防腐性能下降.Blank涂层试样的Cc在浸泡14 d后不再明显增大,说明在此涂层中水的传输基本达到饱和,涂层的物理屏蔽作用基本丧失,涂层防护性能已经达到很差,从而使得基底碳钢与腐蚀介质直接接触导致腐蚀.而随着浸泡时间的延长,5%PANI和10%PANI试样的Rc增加,Cc减小,表明钝化膜的持续增长.物理屏蔽作用减弱,聚苯胺的钝化作用开始显现,凸显了聚苯胺优异的防腐性能.

| 表 3 涂层在不同浸泡时间的阻抗谱拟合结果 Table 3 The fitting data of EIS with different immersion time |

通过以上力学及电化学测试可知,添加聚苯胺后的压载舱涂层的力学及防腐性能均得到了很大的提高.下面就添加聚苯胺后涂层的防腐机理做如下探讨:

在Q235碳钢表面涂覆呋喃氧茚树脂涂层后,由于涂层的物理屏蔽作用将阻止腐蚀介质进入基体,从而延缓腐蚀.随着浸泡时间的延长,由于涂层本身存在一定的孔洞和缺陷(如图 4所示),将致使一部分小分子腐蚀介质达到碳钢表面,阴极和阳极反应得到增强,对金属基体产生一定的腐蚀.腐蚀产物将残留与堆积在金属与涂层的分界面,从而影响了涂层界面结合力,降低了涂层的附着力,加快了涂层的腐蚀失效.

添加聚苯胺后,聚苯胺与树脂之间的交联程度高,制备的聚苯胺具有纳米纤维状结构,从而减少了涂层的内部空隙, 且延长了腐蚀液在涂层中的传输距离.由于聚苯胺良好的导电性,聚苯胺可以在氧化态(pernigraniline, PB)、中间态(emeraldine, EB)、还原态(leucoemeraldine, LE)之间相互转化,电子被转移到涂层表面,因此阴极反应将发生在涂层表面,从而减少了腐蚀产物的堆积,使得对涂层与基体之间结合力的影响达到最低,涂层的屏蔽作用得到增强.此种情况下,阴极反应由O2+2H2O+4e4OH-转变为EB→LE.LE的氧化反应则是O2+2H2O+ LE4OH-+EB,生成的OH-处在聚苯胺涂层的表面,而不会与阳极反应生成的Fe3+发生反应生成沉淀[24], 使得阴极和阳极反应从空间上得到分离,从而起到了防腐蚀的效果; 而且聚苯胺和碳钢界面之间形成的一层致密的氧化物膜,使得腐蚀介质浸入基体受到阻止,从而稳定了基底金属钝化状态电位,降低了金属的腐蚀溶解速率,起到抑制阳极反应的作用[25].

随着聚苯胺添加量的增加,10%PANI的防腐性能较5%PANI变差,这主要是因为高浓度PANI的团聚破坏了涂层的结构,使涂层缺陷增加,腐蚀液在涂层中的传输通道增加,从而增强了O2和H2O等小分子腐蚀介质的渗透性.

3 结论1) 通过在质量分数5%的NaCl溶液中500 h的划痕盐雾测试,选用耐蚀性能突出的呋喃-氧茚体系作为船舶压载舱涂层,聚苯胺添加制备防腐涂层涂覆于Q235碳钢.

2) 制备的聚苯胺具有优异的纳米纤维状结构,这种纤维状结构有利于增加树脂的交联,减小涂层的孔隙率,使涂层与基底碳钢的结合力增加,表现出较好的力学性能.

3) 添加聚苯胺后,涂层表面形成致密的钝化膜,抑制了阳极反应.自腐蚀电流密度下降、自腐蚀电位正移,阻抗弧半径变大,防腐性能有了较大的提高.

4) 5%PANI涂层试样较Blank及10%PANI相比,能为Q235碳钢提供更好的保护,防腐性能最优.

| [1] |

康思波, 高新华, 丁锐, 等. 压载舱用低温固化无溶剂环氧重防腐涂料的研制[J]. 涂料工业, 2015, 45(7): 1–7.

KANG Sibo, GAO Xinhua, DING Rui, et al. Preparation of low temperature curing solvent-free heavy-duty anticorrosive epoxy coatings for ballast tank[J]. Paint & Coatings Industry, 2015, 45(7): 1–7. |

| [2] |

史优良. 高性能长效压载舱防腐涂料的制备及性能测试[J]. 中国涂料, 2016, 31(3): 69–72.

SHI Youliang. Preparation and performance testing of high-performance long-acting ballast tank anti-corrosion coatings[J]. China Coatings, 2016, 31(3): 69–72. DOI: 10.13531/j.cnki.china.coatings.2016.03.008 |

| [3] |

陈纲, 周文涛. 单组分无溶剂环氧聚硅氧烷压载舱涂料的制备[J]. 中国涂料, 2014, 29(12): 39–41.

CHEN Gang, ZHOU Wentao. Preparation of one-component solvent-free epoxy-polysiloxane ballast tank Coatings[J]. China Coatings, 2014, 29(12): 39–41. DOI: 10.13531/j.cnki.china.coatings.2014.12.008 |

| [4] |

王丽, 梁新方, 潘正文. 高固体分环氧船舶压载舱涂料的制备[J]. 中国涂料, 2014, 29(5): 30–33.

WANG Li, LIANG Xinfang, PAN Zhengwen. Preparation of high solid content epoxy ballast tank coatings[J]. China Coatings, 2014, 29(5): 30–33. DOI: 10.13531/j.cnki.china.coatings.2014.05.009 |

| [5] |

邓桂芳. 防腐涂料发展趋势分析[J]. 化学工业, 2015, 33(2): 28–32.

DENG Guifang. The analysis of anticorrosive coating developing trends[J]. Chemical Industry, 2015, 33(2): 28–32. |

| [6] |

刘国杰. 聚苯胺防腐蚀机理及在涂料中的应用研究进展[J]. 中国涂料, 2016, 31(11): 1–8.

LIU Guojie. Study on anti-corrosion mechanisms of polyaniline and its developments in application to coatings[J]. China Coatings, 2016, 31(11): 1–8. DOI: 10.13531/j.cnki.china.coatings.2016.11.001 |

| [7] |

张山, 周丽娜, 简璐, 等. 聚苯胺/TiO2/环氧涂层的制备及耐蚀性研究[J]. 中国腐蚀与防护学报, 2016, 36(1): 59–66.

ZHANG Shan, ZHOU Lina, JIAN Lu, et al. Preparation and corrosion resistance of PANI/TiO2/epoxy Coatings[J]. Journal of Chinese Society for Corrosion and protection, 2016, 36(1): 59–66. DOI: 10.11902/1005.4537.2015.023 |

| [8] | DEBERRY D W. Modification of the electrochemical and corrosion behavior of stainless steel with electroactive coating[J]. Electrochemical Society, 1985, 132(5): 1022–1026. DOI: 10.1149/1.2114008 |

| [9] |

郭玉高, 马硕, 陈晓, 等. 聚苯胺防腐涂料的研究及应用进展[J]. 天津工业大学学报, 2015, 34(4): 27–33.

GUO Yugao, MA Shuo, CHEN Xiao, et al. Development and applications of polyaniline anti-corrosion coatings[J]. Journal of the Tianjin Polytechnic University, 2015, 34(4): 27–33. DOI: 10.3969/j.issn.1671-024x.2015.04.006 |

| [10] | TALO A, PASSINIEMI P, FORSENO, et al. Polyaniline/epoxy coatings with good anti-corrosion properties[J]. Synth Met, 1997, 85: 1333–1334. DOI: 10.1016/S0379-6779(97)80258-5 |

| [11] | SATHIYANARAYANAN S, MUTHUKRISHNAN S, VENKATACHARI G, et al. Corrosion protection of steel by polyaniline (PANI) pigmented paint coating[J]. Progress in Organic Coatings, 2005, 53: 297–301. DOI: 10.1016/j.porgcoat.2005.03.007 |

| [12] | SATHIYANARAYANAN S, MUTHUKRISHNAN S, VENKATACHARIG. Performance of polyaniline pigmented vinyl acrylic coating on steel in aqueous solutions[J]. Progress in Organic Coatings, 2006, 55: 5–10. DOI: 10.1016/j.porgcoat.2005.09.002 |

| [13] | CHEN Y, WANG X H, L IJ, et al. Long-term anticorrosion behaviour of polyaniline on mild steel[J]. Corrosion Science, 2007, 49: 3052–3063. DOI: 10.1016/j.corsci.2006.11.007 |

| [14] | YAO B, WANG G C, YE J K, et al. Corrosion inhibition of carbon steel by polyaniline nanofibers[J]. Materials Letter, 2007, 62(12/13): 1775–1778. |

| [15] | GOMEZ H, RAM M K, ALVI F, et al. Novel synthesis, characterization, and corrosion inhibition properties of nanodiamond-polyaniline films[J]. The Journal of Physical Chemistry C, 2010, 114(44): 18797–18804. DOI: 10.1021/jp106379e |

| [16] |

许君. 涂层附着力测试方法比较及影响因素探讨[J]. 现代涂料与涂装, 2012, 11(5): 18–20.

XU Jun. Coating adhesion test method comparison and discussion of influence factors[J]. Modern Paint & Finishing, 2012, 11(5): 18–20. |

| [17] |

丁新艳, 刘新群, 谭帅霞, 等. 涂膜附着力测试的探讨与建议[J]. 涂料工业, 2014, 44(2): 60–63.

DING Xinyan, LIU Xinqun, TAN Shuaixia, et al. Discussion and suggestions on film adhesion test[J]. Paint & Coatings Industry, 2014, 44(2): 60–63. |

| [18] |

江水旺, 陶乃旺, 王华清. 涂层附着力测试方法分析比较[J]. 上海涂料, 2015, 53(7): 38–42.

JIANG Shuiwang, TAO Naiwang, WANG Huaqing. The analysis and comparison of coating adhesion test methods[J]. Shanghai coating, 2015, 53(7): 38–42. |

| [19] | FU P, LI H, SUN J, et al. Corrosive inhibition behavior of well-dispersible aniline/p-phenylenediamine copolymers[J]. Progress in Organic Coatings, 2013, 76(4): 589–595. DOI: 10.1016/j.porgcoat.2012.11.014 |

| [20] | SATHIYANARAYANAN S, KARPAKAM V, KAMARAJ K, et al. Sulphonate doped polyaniline containing coatings for corrosion protection of iron[J]. Surface and Coatings Technology, 2010, 204(9): 1426–1431. |

| [21] | 王耀文. 聚苯胺与石墨烯的制备及其在防腐涂料中的应用[D]. 哈尔滨: 哈尔滨工程大学, 2012. |

| [22] |

苏江, 张成振, 王晓斌, 等. 环氧涂层提高Q235碳钢耐蚀性的研究[J]. 热固性树脂, 2014, 29(3): 45–47.

SU Jiang, ZHANG Chengzhen, WANG Xiaobin, et al. Improving corrosion resistance of Q235 carbon steel by epoxy coatings[J]. Thermosetting Resin, 2014, 29(3): 45–47. DOI: 10.13650/j.cnki.rgxsz.2014.03.012 |

| [23] | DA SILVA J E P, DE TORRESI S I C, TORRESI R M. Polyaniline acrylic coatings for corrosion inhibition: the role played by counter-ions[J]. Corrosion Science, 2005, 47(3): 811–822. DOI: 10.1016/j.corsci.2004.07.014 |

| [24] | LACOA J I I, VILLOTAB F C, MESTRESCF L. Corrosion protection of carbon steel with thermoplastic coatings and alkyd resins containing polyaniline as conductive polymer[J]. Progress in Organic Coatings, 2005, 52: 151–160. DOI: 10.1016/j.porgcoat.2004.10.005 |

| [25] |

胡传波, 郑燕升, 青勇权, 等. 聚苯胺/Al2O3纳米复合材料的制备及其防腐性能研究[J]. 塑料工业, 2014, 42(1): 86–90.

HU Chuanbo, ZHENG Yansheng, QING Yongquan, et al. Preparation of polyaniline/nano-Al2O3 composites and study on its anticorrosion performance[J]. China plastic industry, 2014, 42(1): 86–90. |

2018, Vol. 26

2018, Vol. 26