双相钢因具有强度高、加工性能好、加工硬化指数高、屈强比低、烘烤硬化能力强、无室温时效以及屈服延伸等优良的综合性能, 已成为现代汽车轻量化发展的主要车身制造用板材之一[1-2].随着双相高强钢越来越多地被用于制造汽车安全结构件, 以及电阻点焊在汽车工业及航空航天等领域中的广泛采用[3-5], 国内外学者对双相钢的点焊进行了广泛研究, 分析了点焊接头的微观组织、力学性能及失效模式, 异种双相钢的点焊连接.张小云等[6]

对1.4 mm厚的DP600点焊接头, 采用残余在母材上的熔核面积百分比作为衡量电阻点焊熔核界面撕裂程度的评价指标, 研究表明, 双相钢焊点撕裂程度可由焊点拉剪后残留在试片上的熔核面积分数来表示, 且该特征参数能够间接反映双相钢焊点质量.Pouranvari等[7]对高强钢和低碳钢进行了同种材料和异质材料的点焊接头拉剪试验和十字形拉伸试验, 研究发现:点焊接头的熔核尺寸与其失效模式存在一定联系, 熔核尺寸逐渐增加时, 点焊接头的失效模式会由界面断裂转向熔核剥离断裂.孙晓屿等[8]针对厚度分别为1.6和2.0 mm的DP780不等厚点焊接头, 建立电阻点焊过程的轴对称有限元模型, 确定熔核尺寸和抗剪强度指标, 结果表明, 模拟预测的熔核尺寸、失效剪切力与试验值之间误差分别为2.05%和13.6%, 误差产生主要是焊接过程中产生的飞溅导致的.李慈等[9]对DP600双相钢超低碳DC54D涂胶与未涂胶电阻点焊接头进行了研究, 结果表明由于DC54D对熔核区碳含量的稀释作用, 熔核区比热影响区的显微硬度低, 涂胶的焊接接头能得到优异的焊接性能, 且未涂胶与涂胶接头断裂均发生在DC54D侧.

当前点焊接头质量检测主要以破坏性试验为主, 其存在准确性差、效率低的缺点.而随着检测技术的不断提高, 对点焊接头进行无损检测逐渐受到重视[10-11], 且点焊接头表面压痕深度是评价焊点质量的指标之一[12-13], 而运用超声A扫信号对点焊接头进行压痕深度测量鲜有报告.本文借助超声波扫描显微镜对DP590点焊接头进行超声C扫描成像, 测量点焊接头的焊核直径, 利用超声A扫信号, 计算点焊接头压痕深度, 并与实际测量结果对比.对DP590双相钢点焊接头进行正交试验分析, 研究不同工艺因素对点焊接头抗拉强度和熔核直径的影响, 确定最优点焊工艺参数.

1 实验 1.1 试件制备试件材料为1.5 mm厚DP590双相钢, 其力学性能如表 1所示.连接材料尺寸为110 mm×25 mm, 采用单搭点焊式样, 搭接长度为25 mm.先用无水乙醇对板材进行脱脂处理, 所用电极几何尺寸为端面直径6 mm, 曲率半径10 mm的球形电极.

| 表 1 DP590的拉伸性能 Table 1 Tensile properties of DP590 dual-phase steel |

采用正交试验设计方法, 考虑对电阻点焊接头质量影响较大的焊接时间、焊接电流与电极压力的3个变量为因素设计正交试验表, 通过前期试验, 选定因素的3个变量水平, 设计工艺参数因素水平表如表 2所示.采用L9(34)型正交表, 共需9次试验.采用中频逆变直流点焊机对正交试验表中参数进行焊接, 每组参数焊接8个试件, 其中6个进行拉伸试验, 2个用做接头焊核直径测量.

| 表 2 工艺参数因素水平 Table 2 Factor levels of welding parameters |

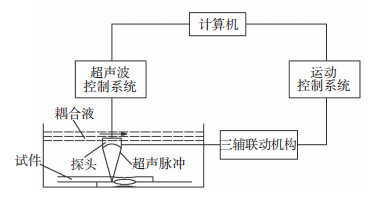

采用超声波扫描显微镜对点焊接头进行超声C扫描成像检测.检测系统原理如图 1所示.试件检测过程中, 通过运动控制系统上下移动探头聚焦, 使探头焦点聚焦于两基板接合面.在A扫描波形上添加合适宽度的前表面门和数据门后启动检测, 获得清晰的C扫图像.试件检测参数设置如下:采样频率3×107 Hz, 工作频率1.5×107 Hz, 分辨率0.95 μm, 增益为10.

|

图 1 超声扫描检测系统示意图 Figure 1 Schematic diagram of ultrasonic scanning inspection system |

利用MTS Landmark 100型电液伺服材料试验机对点焊接头进行拉剪试验.为保证拉剪过程中不产生附加弯矩, 在试件两端加持25 mm×25 mm×1.5 mm垫片, 以使试件夹持两端的厚度一致.对每组接头的6个试件进行重复性拉剪试验, 设置拉伸速率为10 mm/min.

2 结果及分析 2.1 超声扫描分析典型的点焊接头超声C扫图像如图 2所示, 结合超声C扫图像及A扫描波形的幅值与衰减特征可将超声C扫图像分为如图 2所示的4个特征区域(见图 2(a)).其中, 区域1为焊核最外层黑色区域, 区域3为焊核中部的圆形白色区域, 区域2为介于区域1与区域3之间的灰色区域, 区域1之外为基板区域.通过观察点焊接头C扫图像检测到第6组与第8组、第9组的点焊接头有焊接飞溅产生(见图 2(b)).超声C扫描图像可以提供有关焊点尺寸和形状准确的信息[14], 选取区域2的内边缘作为焊核直径测量的起始点(见图 2)[15], 测量熔核直径, 列于表 3.

|

图 2 典型点焊接头超声C扫描图像 Figure 2 Typical ultrasonic C-scan image:(a) spot welded; (b) weld defect |

| 表 3 不同序号下焊核直径测量结果 Table 3 Measurement results of welding nugget diameter under different serial numbers |

通过分析点焊接头不同位置的超声A扫描信号, 可以计算出接头的压痕深度.接头焊核中心位置和母材区的超声A扫信号见图 3.由于压痕深度的影响, 焊核区的上表面反射波会在时间上有延迟作用, 其与母材区的上表面反射波在时间上的差值为超声波在水中行走了两倍的压痕深度所用时间, 如图 4所示, 图中A代表母材区A扫描信号的上表面反射回波, B代表焊核区A扫描信号的上表面反射回波.设母材区上表面回波峰值对应时间为t1, 焊核区上表面回波峰值对应时间为t2, 则母材与焊核区表面波的延迟时间为t=t1-t2, 则压痕深度h的计算公式为

| $ h = \frac{1}{2}ct. $ | (1) |

|

图 3 不同位置A扫描信号图 Figure 3 A scanning signal of different positions:(a) parent material area; (b) the nugget zone |

|

图 4 A扫信号延迟示意图 Figure 4 Schematic diagram of A scanning signal delay |

式中, c为超声波在介质水中的速度, 查阅超声扫描显微镜说明得c=1.48 mm/us.换算出9组接头的压痕深度, 并利用卡规测得实际压痕深度, 计算出压痕率, 列于表 4.

| 表 4 压痕深度计算与测量结果 Table 4 Calculation and measurement results of indentation rate |

由表 4可以看出, 通过超声A扫信号计算得到的点焊接头表面压痕率与实际压痕率的误差在2.5%~9.3%, 与实际测量压痕率较为接近.产生误差的原因可能是点焊接头的翘曲现象造成母材区的超声A扫信号的上表面反射回波时间提前, 使超声计算所得压痕率略高于实际压痕率.与超声C扫图结果对比可知, 当产生焊接飞溅时, 接头的压痕率相对较高, 压痕率在20%以上.

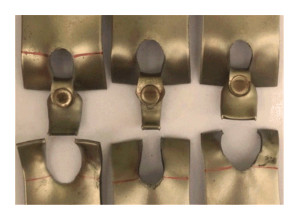

2.2 拉剪试验分析通过对9组接头的拉剪试验, 得到试件的载荷-位移曲线, 计算得到每组试件的平均失效载荷, 其中序号1~9组的失效载荷均值列于表 5.所有试件均发生基板撕裂失效, 如图 5所示.接头的拉剪过程中, 随着位移的增加, 载荷持续增加, 当达到最大载荷时, 点焊接头搭接边缘处产生撕裂裂纹.焊点产生撕裂后, 承载面积减少, 载荷下降, 由于DP590有较好的韧性, 接头进入漫长的基板撕裂过程, 直至接头断裂.

| 表 5 不同序号下拉剪载荷值 Table 5 Results of tensile strength under different serial numbers |

|

图 5 接头失效形式 Figure 5 The failure modes of joints |

为判断影响因素的主次关系和各试验因素的最佳水平, 采用数理统计中的极差分析法计算出正交表中每列的极差值Rj, Rj表示安放在第j列的因子的极差, 其计算公式为

| $ {R_j} = {T_{j({\rm{max}})}}-{T_{j({\rm{min}})}}. $ | (2) |

式中, Tj表示第j列中对应的指标之和.极差分析计算结果见表 6.极差值Rj的大小反应了相应因素对试验指标的影响, 由表 6可知, 因素焊接电流对试验指标拉剪载荷与焊核直径的影响均为最大, 电极压力对试验指标的影响均最小.同时, 根据表 5中各种因素水平的最大值来确定该因素的最优水平.综合得出最佳工艺参数为A3, B3, C3, 即焊接时间为70 ms, 焊接电流为16.0 kA, 电极压力为6.5 kN.

| 表 6 极差分析表 Table 6 Range analysis table |

极差分析法虽然比较简单, 但无法估计因素影响的相对大小, 没有提供一个标准来判定所考查的各个因素的作用是否显著.方差分析法可弥补这种缺陷.对拉剪载荷与焊核直径进行方差分析, 试验结果如表 7所示.将表 7中计算的F值与查表给定的Fα(F0.25(2, 2)=3.0, F0.10(2, 2)=9.0, F0.05(2, 2)=19.0)值对比, 观察发现, 对于试验指标接头的失效载荷, 因素C的F值仅大于显著水平为0.25的Fα临界值, 因素A、B的F值均大于给定的最大F0.10临界值, 且因素B的F值大于因素A的F值.对试验指标接头的焊核直径而言, 因素B的F值大于显著水平为0.05的Fα临界值, 因素A、C的F值均大于给定的最大F0.10临界值.从而断定, 对DP590点焊接头的拉剪载荷与焊核直径的显著性从大到小依次均为焊接电流、焊接时间、电极压力, 其结果与极差分析试验分析结果相一致.

| 表 7 方差分析表 Table 7 Variance analysis table |

从正交试验表中所得的最佳工艺参数是正交试验设计所没有的, 需进行验证试验.采用同样的连接试样, 使用焊接时间为70 ms, 焊接电流为16.0 kA, 电极压力6.5 kN进行焊接, 通过超声C扫描检测到焊接飞溅, 说明焊接电流过大导致输入能量过大, 熔核内胀力超过了塑性环的约束力, 产生了焊接飞溅.因此, 在计算所得焊接工艺参数上, 将焊接电流16.0 kA降为15.0 kA作为最佳工艺参数, 其所得拉剪载荷均值为9 521.4 N, 焊核直径测量值为5.80 mm.将确定的最佳工艺参数与正交试验表中没有焊接飞溅的6组参数下对比, 计算所得最佳焊接参数下接头失效载荷与焊核直径值均大于正交试验表中组号数据, 验证了结果的准确性.

3 结论1) 对DP590点焊接头超声A扫信号计算得到的点焊接头表面压痕率与实际压痕率的误差在2.5%~9.7%, 与实际测量压痕率较为接近.

2) 通过对DP590点焊接头正交试验的极差分析与方差分析计算得出, 焊接参数对DP590点焊接头的失效载荷与焊核直径的显著性影响一致, 从大到小依次均为焊接电流、焊接时间、电极压力.

3) 通过正交试验分析, 得出1.5 mm厚的DP590点焊接头最优的焊接工艺参数为焊接时间为70 ms, 焊接电流为15.0 kA, 电极压力为6.5 kN, 在此参数下接头的抗拉强度为9 521.4 N.

| [1] |

王敏, 张海涛, 潘华, 等. DP590双相钢电阻点焊熔核形成过程的数值模拟[J]. 上海交通大学学报, 2009, 43(1): 56–60.

WANG Min, ZHANG Haitao, PAN Hua, et al. Numerical simulation of nugget formation in resistance spot welding of DP590 dual-phase steel[J]. Journal of Shanghai Jiao Tong University, 2009, 43(1): 56–60. DOI: 10.3321/j.issn:1006-2467.2009.01.013 |

| [2] | CUI Q L, PARKES D, WESTERBAAN D, et al. Tensile and fatigue properties of single and multiple dissimilar welded joints of DP980 and HSLA[J]. Journal of Materials Engineering & Performance, 2017, 26(2): 1–9. DOI: 10.1007/s11665-016-2454-0 |

| [3] |

樊文飞, 罗震, 李洋, 等. 7075铝合金点焊接头的组织及性能分析[J]. 上海交通大学学报, 2016, 50(10): 1601–1604.

PAN Wenfei, LUO Zhen, LI Yang, et al. Microstructure and mechanical properties of spot welded joint of 7075 aluminum alloy[J]. Journal of Shanghai Jiao Tong University, 2016, 50(10): 1601–1604. |

| [4] | EMRE V, RAMAZAN K. Resistance spot weldability of galvanize coated and uncoated TRIP steels[J]. Metals, 2016, 6(12): 299–398. DOI: 10.3390/met6120299 |

| [5] |

李杏瑞, 汤文博, 牛济泰. SiCp/Al复合材料电阻点焊剪切断口形貌[J]. 材料科学与工艺, 2012, 20(3): 13–16.

LI Xingrui, TANG Wenbo, NIU Jitai. Shear fracture morphology of SiCp/Al composite resistance spot welding[J]. Materials Science and Technology, 2012, 20(3): 13–16. DOI: 10.11951/j.issn.1005-0299.20120303 |

| [6] |

张小云, 张延松, 来新民, 等. 双相钢点焊熔核界面撕裂分析[J]. 焊接学报, 2008, 29(8): 45–48.

ZHANG Xiaoyun, ZHANG Yansong, LAI Xinmin, et al. Analysis of interfacial fracture of resistance spot welding of dual-phase steels[J]. Transactions of the China Welding Institution, 2008, 29(8): 45–48. DOI: 10.3321/j.issn:0253-360X.2008.08.012 |

| [7] | POURANVARI M. Susceptibility to interfacial failure mode in similar and dissimilar resistance spot welds of DP600 dual phase steel and low carbon steel during cross-tension and tensile-shear loading conditions[J]. Materials Science and Engineering A, 2012, 546(1): 129–138. DOI: 10.1016/j.msea.2012.03.040 |

| [8] |

孙晓屿, 黄雷, 王武荣. DP780双相钢电阻点焊的数值模拟及试验验证[J]. 焊接学报, 2016, 37(4): 85–88.

SUN Xiaoyu, HUANG Lei, WANG Wurong. Numerical simulation and experimental verification of resistance spot welding with DP780 dual-phase steel[J]. Transactions of the China Welding Institution, 2016, 37(4): 85–88. |

| [9] |

李慈, 袁新建, 许亚坤, 等. 车用DP600和DC54D涂胶与未涂胶电阻点焊研究[J]. 材料导报, 2016, 30(12): 89–94.

LI Ci, YUAN Xinjian, XU Yakun, et al. Study on vehicle-used and DC54D glued and Un-glued resistance spot welding[J]. Material Review, 2016, 30(12): 89–94. |

| [10] | SONG Yuke, LIN Hua, WANG Xiaokai, et al. Research on the dectection model and method for evaluating spot welding quality based on ultrasonic A-Scan analysis[J]. Journal of Nondestructive Evaluation, 2016, 35: 2–12. DOI: 10.1007/s10921-015-0319-3 |

| [11] | KOLKOORI S, HOEHNE C, PRAGER J, et al. Quantitative evaluation of ultrasonic C-scan image in acoustically homogeneous and layered anisotropic materials using three dimensional ray tracing method[J]. Ultrasonics, 2014, 54: 551–562. DOI: 10.1016/j.ultras.2013.08.007 |

| [12] |

刘兴刚. 电阻点焊压痕深度的预测模型[D]. 兰州: 兰州理工大学, 2011. LIU Xinggang. Depth of indentation prediction model in resistance spot welding[D]. Lanzhou: Lanzhou University of Technology, 2011. |

| [13] |

张旭强, 石强, 张延松. 伺服焊枪点焊双相高强钢的焊点质量在线评价方法[J]. 焊接学报, 2016, 37(9): 101–105.

ZHANG Xuqiang, SHI Qiang, ZHANG Yansong. Online evaluation welding quality based on servo gun spot welding dual phase high strength steel[J]. Transactions of the China Welding Institution, 2016, 37(9): 101–105. |

| [14] | THORNTON M, HAN L, SHERGOLD M. Progress in NDT of resistance spot welding of aluminum using ultrasonic C-scan[J]. NDT and E International, 2012, 48(2): 30–38. DOI: 10.1016/j.ndteint.2012.02.005 |

| [15] |

陈振华, 史耀武, 赵海燕. 薄镀锌钢板点焊超声成像分析[J]. 机械工程学报, 2009, 45(2): 274–278.

CHEN Zhenhua, SHI Yaowu, ZHAO Haiyan. Ultrasonic imaging analyses of spot welds on galvanized steel sheet[J]. Journal of Mechanical Engineering, 2009, 45(2): 274–278. |

2018, Vol. 26

2018, Vol. 26