冲裁在实际生产中应用广泛, 保证获得质量合格的冲裁件是冲裁工艺的基本要求.冲裁件质量, 主要包括冲裁件的尺寸精度和断面质量, 其中断面上的光亮带是冲裁件质量的理想特征[1].长期以来, 国内外学者为提高冲裁件质量对板料冲裁做了广泛的理论和实验研究.大量研究主要集中在板料冲裁受力状况和变形过程、模具磨损寿命分析、板料冲裁有限元数值模拟以及冲裁速度、冲裁间隙等工艺参数对冲裁质量的影响上[2-8].Husson等[9]研究了冲裁间隙、模具磨损以及摩擦对冲裁件剪切边缘质量的影响, 研究表明冲裁间隙和模具磨损对冲裁质量影响显著, 而摩擦只影响光亮带和断裂带深度, 对剪切边缘质量的影响甚微.徐杰[10]发现在黄铜箔微冲孔过程中, 光亮带高度随冲裁间隙的增大而减小, 而光亮带孔径受冲裁间隙影响较小, 断裂带孔径与冲裁间隙成线性增大的关系.Wang等[11]从有限元仿真和实验两方面着手, 研究了DP780钢板冲裁中的平面应变、中性层局部拉伸变形以及不同间隙下的断面形貌, 对比发现二者所得结果非常吻合.Hatanaka等[12]研究了裂纹的生成条件和扩展方式, 冲裁力的变化及材料断裂分离的过程.Achouri等[13]研究了冲裁变形过程中的宏观裂缝和微观裂纹的形状和位置, 发现断裂方式是空穴和微裂纹相互作用的结果.陈明和等[14]研究了高速冲裁中断面的微观组织变化, 从材料细观损伤角度阐明了断面光亮带、断裂带的形成机理, 进一步探讨了韧性断裂机理与断面质量的关系.综上研究表明冲裁间隙是冲裁中重要的工艺参数, 是冲裁件质量的决定性因素.

目前, 不锈钢冲裁件广泛应用于餐具、家具和医疗器械等行业, 人们对其冲裁件高质量的要求也越来越迫切.本文通过对304不锈钢板料进行冲裁试验, 研究冲裁力的变化, 进一步探讨冲裁间隙对冲裁件质量的影响规律, 选取最佳冲裁间隙以提高冲裁件质量.

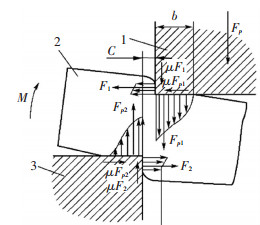

1 试验 1.1 试验原理冲裁是在瞬间完成的局限在冲裁间隙周围一个狭小区域内的高度非线性塑性断裂过程.如图 1所示, 在整个冲裁过程中, 冲裁间隙附近的板料承受着非常复杂的受力状况, 主要有垂直压力Fp1、Fp2, 侧压力F1、F2以及摩擦力μFp1、μFp2、μF1、μF2等.板料冲裁变形3个明显的阶段依次为:弹性变形阶段、塑性变形阶段和断裂分离阶段.在板料冲裁试验中, 建立数据采集系统, 实时采集冲裁过程中的冲裁力和冲裁行程; 改变冲裁间隙(下文中涉及的冲裁间隙均指单边间隙C, 以料厚百分比表示, %t)进行多组不同冲裁间隙下的板料冲裁试验.

|

图 1 冲裁变形区受力情况 Figure 1 Stress situation of the blanking deformation zone 1—凸模; 2—板料; 3—凹模 1—punch; 2—sheet; 3—die |

试验材料为同一规格的304不锈钢板料, 厚度为2 mm, 其化学成分和基本力学性能分别如表 1、表 2所示:

| 表 1 304不锈钢的化学成分(质量分数/%) Table 1 Chemical composition of the 304 stainless steel(wt.%) |

| 表 2 304不锈钢的基本力学性能 Table 2 Mechanical properties of 304 stainless steel |

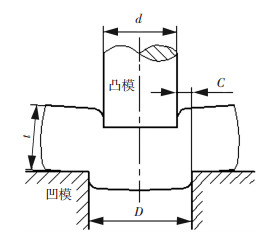

板料冲裁所用设备为一台VHB -150型三合一加工机床, 其额定工作油压为70 MPa.试验所用的5套冲孔模具基本尺寸为:凸模, Φ10 mm; 凹模, Φ10.6, Φ10.8, Φ11.0, Φ11.2和Φ11.4 mm.冲裁装置原理图如图 2所示.

|

图 2 冲裁装置原理图 Figure 2 Diagram of blanking device |

建立PLC控制数据采集系统, 实时采集板料冲裁过程中的冲裁力和冲裁行程的电压模拟量.采用压力变送器测量冲裁力, 其输出电压范围为0~5 V, 测量压力范围为0~100 MPa, 二者成比例.根据比例关系将采集到的电压模拟量转化为冲裁压力值, 再由式(1)可得冲裁力F.同理, 将位移传感器采集到的电压模拟量转化为实际冲裁行程.

| $ \mathit{F} = P \cdot {\rm{ \mathsf{ π} }}{\mathit{R}^{\rm{2}}}. $ | (1) |

式中:F为冲裁力; P为液压缸内部液压力; R为液压缸内部活塞半径, R=37.5 mm.

1.4 试验步骤选取若干规格相同的2 mm厚的304不锈钢板作为材料.为提高凸模寿命, 在合理大冲裁间隙条件下, 以冲裁间隙为试验变量, 分别取其为15%t、20%t、25%t、30%t、35%t进行5组冲裁试验.试验中, 选定凸模直径为冲孔件公称尺寸Φ10 mm, 通过分别更换不同直径的凹模, 来改变冲裁间隙的大小.试验过程中实时采集冲裁力和冲裁行程的电压模拟量, 冲裁完成后测量各组冲孔件断面的相关几何参数, 并对其进行电镜扫描得到断面形貌.为了保证试验数据的准确性, 每组试验多次冲裁, 并对所测数据进行多次测量取平均值作为有效数据.

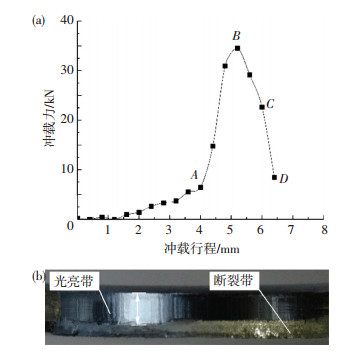

2 结果及分析 2.1 冲裁过程中冲裁力的变化对冲裁行程与冲裁力关系进行曲线拟合, 得到5组不同冲裁间隙条件下的冲裁力-冲裁行程曲线.对比发现, 不同冲裁间隙条件下的冲裁力-冲裁行程曲线虽有细微的差别, 但变化趋势基本一致, 且其变化趋势与冲裁变形3个阶段相互对应.取其中1组来说明冲裁变形各阶段冲裁力的变化情况.

图 3所示为冲裁间隙为15%t时的冲裁力-冲裁行程曲线及冲孔件断面.由图 3可以看出, 在初始阶段, 凸模在液压力的推动下稳定下移, 并未接触到板料, 故冲裁力很小.当行程达到约2 mm时, 凸模上的顶尖接触到板料, 冲裁力缓慢增大.当行程达到A点时, 凸模刃口接触到板料, 板料进入弹性变形阶段, 弹性变形很小, 可以忽略不计.弹性变形快速结束后板料进入塑性变形阶段, 凸模继续压入板料, 板料承受冲裁力的剪切面积不断减少而材料的加工硬化不断增大, 变形抗力也不断增大, 故冲裁力先快速增大后增速又放缓; 当行程达到B点时, 冲裁力达到最大值, 塑性变形结束, 板料进入断裂分离阶段.在断裂分离阶段初期, 板料在模具刃口处出现裂纹, 冲裁力突然开始减小, 裂纹也不断发展.当行程达到C点附近时, 上、下裂纹重合, 板料发生断裂, 冲裁力快速减小到最小值D点, 冲裁变形结束.此外, 凸模受到碟形弹簧的阻碍作用, 因此, 冲裁力并未减小到0.

|

图 3 冲裁间隙为15%t时冲裁力-冲裁行程曲线(a)及冲孔件断面(b) Figure 3 Blanking force-blanking stroke curve(a) and section(b) when blanking clearance is 15%t |

对试验所得到的5组冲裁力-冲裁行程曲线和冲孔件断面光亮带高度进行对比分析, 发现冲裁力从A点到B点所经过的行程近似等于冲孔件断面上的光亮带高度, 进一步说明在整个塑性变形阶段产生了光亮带, 冲裁力达到最大值时光亮带结束, 断裂带开始产生.

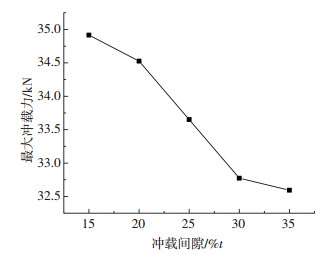

图 4为冲裁间隙对最大冲裁力的影响规律, 可以看出, 最大冲裁力随冲裁间隙的增大而减小.冲裁间隙越小, 板料所受侧面拉应力越小而垂直压应力越大, 即板料所受剪切作用越强, 加工硬化程度越大, 材料越不易被撕裂, 因此, 最大冲裁力越大.

|

图 4 冲裁间隙对最大冲裁力的影响 Figure 4 Effect of blanking clearance on maximum blanking force |

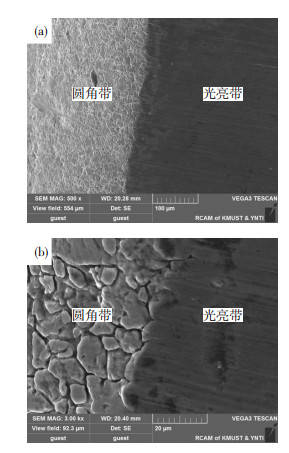

采用TESCAN VEGA 3 SBH型扫描电子显微镜(SEM)对试验所得冲孔件断面进行扫描, 得到其断面微观形貌图, 冲孔件断面上圆角带, 光亮带及断裂带3大区域特征截然不同.图 5所示为圆角带与光亮带的微观形貌, 可以看出, 圆角带呈不规则块状, 光亮带表面平整光滑, 仅有少量平行的滑槽, 二者交汇线相对比较规则.由于冲裁间隙的存在, 板料变形区内的材料受到拉伸、弯曲作用而出现流动形成圆角带, 晶粒发生错动与滑移, 在此过程中晶粒产生弹性变形和塑性变形, 因而呈不规则块状, 并出现较大间距.光亮带是在板料塑性成形阶段由于剪切作用而形成的剪切带, 因此, 表面比较平整, 在板料厚度方向(即冲裁方向)上存在平行沟槽.随冲裁变形的进行, 当剪切作用大于拉伸弯曲作用时, 晶粒被切断, 断面由圆角带过渡到光亮带, 因此, 交汇线比较规则.

|

图 5 不同放大倍数下圆角带与光亮带微观形貌 Figure 5 Microscopic images of the rollover andburnish |

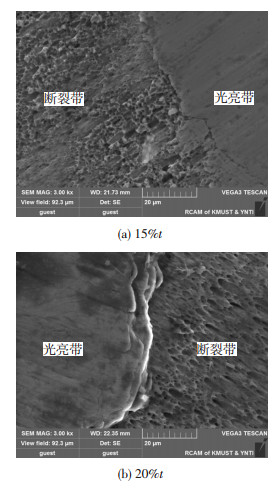

图 6、图 7分别为冲裁间隙较小和较大时的光亮带与断裂带的微观形貌.从图 6和图 7可以看出, 光亮带与断裂带交汇处凹凸不平, 极不规则, 断裂带表面粗糙, 参差不齐, 存在许多椭圆形空洞或台阶状裂纹.在光亮带与断裂带交汇处开始出现裂纹, 沿着冲裁方向光亮带结束, 断裂带开始, 因此, 裂纹出现的时间和位置决定了光亮带的高度.冲裁间隙对裂纹出现的位置和裂纹的扩展方式都有重要影响, 因此, 会显著影响冲孔件的断面形貌.

|

图 6 冲裁间隙较小时光亮带与断裂带微观形貌 Figure 6 Microscopic images of the burnish and fracturewhen blanking clearance is smaller |

|

图 7 冲裁间隙较大时光亮带与断裂带微观形貌 Figure 7 Microscopic images of the burnish and fracture when blanking clearance is larger |

从图 6可以看出, 当冲裁间隙小于20%t时, 断裂带呈斜韧窝状, 冲裁间隙越小韧窝也越细小越密集.这种断裂方式属于韧窝断裂, 形成韧窝断面的微观机理是空穴聚集.在塑性变形阶段, 由于局部应变和应变集中的作用会产生少量微小空穴, 在此阶段应力三轴度增幅不大, 导致板料变形区中的空穴形核及长大受到限制, 在剪切的主导作用下形成光亮的剪切带; 在断裂分离阶段, 拉应力的不断增大导致应力三轴度增幅快速变大, 其与塑性应变的共同作用引起空穴的快速增多及长大, 当这些空穴聚集在一起时板料发生断裂并形成韧窝断面[14].在此过程中材料所受的正拉应力导致断裂形成等轴韧窝, 切应力与撕裂应力均会导致形成的韧窝被拉长[15].冲裁间隙较小时, 变形区材料所受垂直压应力较大, 剪切应变比较集中, 容易导致空穴不断形核、长大, 因此, 断裂带主要呈韧窝状.此外, 上、下裂纹沿最大切应力方向扩展, 二者在冲裁间隙较小时更容易重合, 因此, 断裂带裂纹相对较浅.

从图 7可以看出, 当冲裁间隙大于30%t时, 断裂带空洞较少, 主要呈台阶状裂纹.剪切应变集中造成了空穴的形核及长大, 冲裁间隙较大时, 剪切应变集中程度降低, 断裂带仅有少量韧窝[16].从宏观角度讲, 冲裁间隙越大, 裂纹形成的位置离模具刃口相对越远, 形成的裂纹越多, 裂纹易向板料深度方向扩展且上、下裂纹不易重合, 当这些裂纹连接起来时便形成了相对较深的台阶状裂纹.

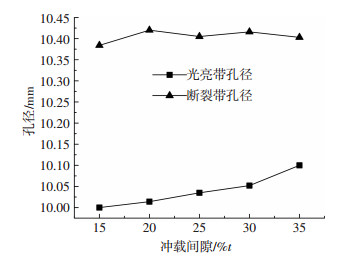

2.3 冲裁间隙对冲裁质量的影响试验所得不同冲裁间隙下各组冲孔件的相关参数如表 3所示, 分别拟合表 3中各相关参数数据与冲裁间隙的关系曲线, 分析304不锈钢板冷冲中冲裁间隙对冲孔件尺寸精度和断面轮廓的影响规律.

| 表 3 不同冲裁间隙下的冲孔件相关参数 Table 3 The relevant data with different blanking clearance |

图 8所示为冲裁间隙对光亮带孔径和断裂带孔径的影响规律.从图 8可以看出, 光亮带孔径略大于冲孔件公称尺寸, 并随着冲裁间隙的增大而缓慢增大.即冲裁间隙越大, 尺寸误差越大, 精度越低.板料冲裁过程中会受到拉伸与弯曲作用而产生变形, 在冲裁结束后由于弹性变形的存在会发生一定的弹性回复, 导致冲孔件断面处的材料向板料深度方向收缩, 使所得到的冲孔件尺寸通常会大于公称尺寸.冲裁间隙越大弹性回复越大, 因此, 光亮带孔径随着冲裁间隙的增大而呈现缓慢增大的趋势.在试验给定的大冲裁间隙条件下, 断裂带孔径远大于冲孔件公称尺寸, 在Φ10.400 mm处上下轻微波动.由于断裂角的存在, 断裂带孔径大于光亮带孔径.由于试验中保持凸模直径不变, 因此, 光亮带孔径与凸模直径基本保持一致, 保证冲孔尺寸的精确性; 而断裂带孔径主要由凹模直径决定, 由于试验给定冲裁间隙较大, 冲裁间隙对断裂带孔径的影响已经趋于平稳状态.

|

图 8 冲裁间隙对光亮带孔径和断裂带孔径的影响 Figure 8 Effect of blanking clearance on the burnish aperture and fracture aperture |

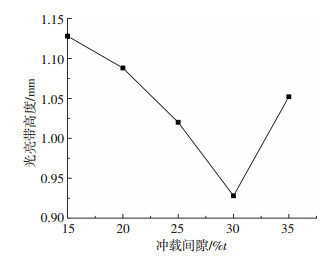

图 9为冲裁间隙对光亮带高度的影响规律, 可以看出, 光亮带高度随着冲裁间隙的增大呈先减小后增大的变化趋势.当冲裁间隙为15%t时, 光亮带高度最大, 约为板厚的56.4%;当冲裁间隙介于(15%~20%)t时, 光亮带高度随冲裁间隙的增大而减小, 但降幅很小; 当冲裁间隙介于(20%~35%)t时, 光亮带高度快速减小到最小值后又有所增大.

|

图 9 冲裁间隙对光亮带高度的影响 Figure 9 Effect of blanking clearance on the burnish height |

当冲裁间隙较小时, 板料变形区内的弯矩较小, 冲裁力较大, 板料所受剪切作用相对于拉伸弯曲作用占主导地位, 形成了光亮的剪切带, 即光亮带; 此时, 板料不易被拉裂, 光亮带占比较大.当冲裁间隙较大时, 板料所受拉伸弯曲作用增强, 裂纹易产生, 板料容易被撕裂, 光亮带相对减少.裂纹的萌生代表着光亮带的结束和断裂带的开始, 当冲裁间隙为35%t时, 断裂带微观形貌呈台阶状裂纹, 裂纹连接形成台阶状会消耗很多能量, 这会在一定程度上延缓裂纹的产生和前沿的扩展, 因此, 导致光亮带高度又会有所增长.

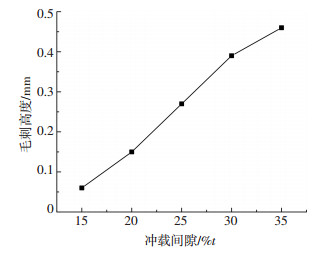

图 10所示为冲裁间隙对毛刺高度的影响规律, 可以看出, 毛刺高度随冲裁间隙的增大而增大.在板料断裂分离阶段, 裂纹并不是正对着凸、凹模间隙产生, 而是先从凹模刃口侧面处的材料开始, 因此, 断裂后在冲裁件上留有毛刺.冲裁间隙较小时, 板料易沿着凸、凹模刃口处产生裂纹, 上、下裂纹在最大切应力方向上互相重合, 毛刺较小, 容易清除; 冲裁间隙较大时, 板料所受弯曲与拉伸作用增大, 裂纹容易在离刃口稍远的侧面生成, 板料容易被撕裂, 因此, 产生的毛刺高度较大, 难以去除.

|

图 10 冲裁间隙对毛刺高度的影响 Figure 10 Effect of blanking clearance on the burr height |

1) 在试验所采用的冲裁间隙范围内, 冲裁力随冲裁行程变化趋势基本一致, 几乎不受冲裁间隙的影响; 沿着冲裁方向, 冲孔件断面由光亮带过渡到断裂带, 在二者交汇处冲裁力达到最大值, 最大冲裁力随冲裁间隙的增大而减小.

2) 通过分析试验给定不同冲裁间隙条件下所得冲孔件断面微观形貌, 发现冲孔件断面光亮带光滑平整, 断裂带凹凸不平; 断裂带微观形貌受冲裁间隙影响较大, 当冲裁间隙较小时, 断裂带形貌呈细小密集的韧窝状; 随着冲裁间隙的增大, 韧窝逐渐变大且数量减少; 当冲裁间隙较大时, 断裂带形貌仅有少量韧窝, 以台阶状为主.

3) 在试验所采用冲裁间隙范围内, 随着冲裁间隙的增大, 毛刺高度近似线性增大, 光亮带孔径缓慢增大, 而断裂带孔径受冲裁间隙影响较小, 在Φ10.400 mm附近轻微波动; 冲裁间隙对断面光亮带高度影响显著, 随着冲裁间隙增大到30%t, 光亮带高度则逐渐减小至最小值, 而后随冲裁间隙的继续增大光亮带高度又有所增大.

4) 通过分析冲裁间隙对冲裁质量的影响规律, 获得了在试验给定冲裁间隙范围内直径为10 mm、厚度为2 mm的304不锈钢板冲孔的最佳冲裁间隙.当冲裁间隙为15%t时, 对2 mm厚的304不锈钢板进行直径为10 mm冲孔时, 所得冲孔件断面光亮带较多且孔径误差小, 毛刺较小, 即冲孔件尺寸精度高, 断面质量好.

| [1] |

卢险峰, 胡志鹏, 李湖峰, 等. 双重正间隙冲裁构想与试验研究[J]. 材料科学与工艺, 2007, 15(6): 809–815.

LU Xianfeng, HU Zhipeng, LI Hufeng, et al. Assumption and experiment on dual positive clearance blanking[J]. Material Science & Technology, 2007, 15(6): 809–815. DOI: 10.3969/j.issn.1005-0299.2007.06.018 |

| [2] | ARSLAN Y, ÖZDEMIR A. Punch structure, punch wear and cut profiles of AISI 304 stainless steel sheet blanks manufactured using cryogenically treated AISI D3 tool steel punches[J]. International Journal of Advanced Manufacturing Technology, 2016, 87(1-4): 1–13. DOI: 10.1007/s00170-016-8515-6 |

| [3] | SPIŠÁK E, MAJERNÍKOVÁ J, SPIŠÁKOVÁ E. The influence of punch-die clearance on blanked edge quality in fine blanking of automotive sheets[J]. Materials Science Forum, 2015, 818: 264–267. DOI: 10.4028/www.scientific.net/MSF.818.264 |

| [4] | PESIN A, PUSTOVOYTOV D. Finite element simulation of shear strain during high-ratio differential speed rolling of aluminum alloy 5083[J]. Key Engineering Materials, 2016, 716: 700–707. DOI: 10.4028/www.scientific.net/KEM.716.700 |

| [5] | CANALES C, BUSSETTA P, PONTHOT J P. On the numerical simulation of sheet metal blanking process[J]. International Journal of Material Forming, 2017, 10(1): 55–71. DOI: 10.1007/s12289-015-1270-7 |

| [6] | WANG KAI, GREVE L, WIERZBICKI T. FE simulation of edge fracture considering pre-damage from blanking process[J]. International Journal of Solids & Structures, 2015, 71: 206–218. DOI: 10.1016/j.ijsolstr.2015.06.023 |

| [7] | MUCHA J. An Experimental Analysis of Effects of Various Material Tool's Wear on Burr during Generator Sheets Blanking[J]. International Journal of Advanced Manufacturing Technology, 2010, 50(5/8): 495–507. DOI: 10.1007/s00170-010-2554-1 |

| [8] | ACHOURI M, GILDEMYN E, GERMAIN G, et al. Influence of the edge rounding process on the behaviour of blanked parts:numerical predictions with experimental correlation[J]. The International Journal of Advanced Manufacturing Technology, 2014, 71(5): 1019–1032. DOI: 10.1007/s00170-013-5522-8 |

| [9] | HUSSON C, CORREIA J P M, DARIDON L, et al. Finite elements simulations of thin copper sheets blanking:Study of blanking parameters on sheared edge quality[J]. Journal of Materials Processing Technology, 2008, 199(1-3): 74–83. DOI: 10.1016/j.jmatprotec.2007.08.034 |

| [10] |

徐杰. 高速高精度微冲压系统与金属箔微冲裁机理研究[D]. 哈尔滨: 哈尔滨工业大学, 2010. XU Jie. Investigation on microstamping system with high-speed/high-precision and micro blanking mechanism of metal foll[D]. Harbin: Harbin Institute of Technology 2010. |

| [11] | WANG Kai, WIERZBICKI T. Experimental and numerical study on the plane-strain blanking process on an AHSS sheet[J]. International Journal of Fracture, 2015, 194(1): 19–36. DOI: 10.1007/s10704-015-0034-1 |

| [12] | HATANAKA N, YAMAGUCHI K, TAKAKURA N. Finite element simulation of the shearing mechanism in the blanking of sheet metal[J]. Materials Processing Technology, 2003, 139(1): 64–70. DOI: 10.1016/S0924-0136(03)00183-3 |

| [13] | ACHOURI M, GERMAIN G, SANTO P D, et al. Experimental characterization and numerical modeling of micromechanical damage under different stress states[J]. Materials & Design, 2013, 50(9): 207–222. DOI: 10.1016/j.matdes.2013.02.075 |

| [14] |

陈明和, 胡道春. 高速冲裁过程中的韧性断裂和断面质量研究进展[J]. 中国机械工程, 2016, 27(9): 1263–1271.

CHEN Minghe, HU Daochun. Research Progresses of Ductile Fracture and Blanked Surface Quality in High-speed Blanking[J]. China Mechanical Engineering, 2016, 27(9): 1263–1271. DOI: 10.3969/j.issn.1004-132X.2016.09.020 |

| [15] |

钟群鹏, 赵子华, 张峥. 断口学的发展及微观断裂机理研究[J]. 机械强度, 2005, 27(3): 358–370.

ZHONG Qunpeng, ZHAO Zihua, ZHANG Zheng. Development of "Fractography" and Research of Fracture Micromechanism[J]. Journal of Mechanical Strength, 2005, 27(3): 358–370. DOI: 10.3321/j.issn:1001-9669.2005.03.018 |

| [16] |

陈子砚, 方刚, 雷丽萍. 基于数字图像相关技术的金属冲裁过程材料变形分析[J]. 锻压技术, 2016, 41(11): 47–53.

CHEN Ziyan, FANG Gang, LEI Liping. Analysis on material deformation in metal blanking process based on digital image correlation technique[J]. Forging & Stamping Technology, 2016, 41(11): 47–53. DOI: 10.13330/j.issn.1000-3940.2016.11.009 |

2018, Vol. 26

2018, Vol. 26