2. 有色金属合金及加工教育部重点实验室(兰州理工大学), 兰州 730050;

3. 贵州康格力炭素材料有限公司, 贵阳 550017

2. Laboratory of Non-Ferrous Metal Alloys and Processing, Ministry of Education(Lanzhou University of Technology), Lanzhou 730050, China;

3. Guizhou Kanggeli Carbon Material Co., Ltd, Guiyang 550017, China

目前铝电解槽通常采用高温煅烧的炭砖砌炉, 炭素糊料主要填充炭块之间、炭块与侧壁间、以及炭块与钢棒之间的缝隙, 通过焙烧使铝电解槽阴极成为一个整体.由于糊料和炭砖收缩率的差异, 高温烧结时, 粘结处易产生裂纹, 铝液、电解质从裂纹处灌入侵蚀,使得裂缝进一步加大, 侵蚀更加深入, 最终造成铝电解槽的早期破损[1-2].针对上述问题, 贵阳铝镁设计院提出了一种基于阴极内衬整体成型的铝电解槽, 将铝电解槽侧部糊料和底部糊料分层敷设、捣制, 逐层振打成型为一个整体, 不需炭砖砌筑, 按照一定焙烧制度烘炉后使捣固体获得工艺炭化, 最终形成完整的石墨化炉体[3-4].目前国内外对以树脂作为粘结剂的冷捣糊、铝润湿性冷捣糊及石墨含量对冷捣糊性能影响的研究较多, 但针对铝电解槽阴极内衬整体成型用冷捣糊的研究还较少.

Kakroudi等发现红柱石基浇注料在高温下有良好的机械性能和抗热冲击性能[5].Dubreui等将红柱石基耐火材料应用于有色冶金中, 通过与其他铝土矿基材料相比较, 发现红柱石作为耐火材料具有更好的抗热震性、在高温下具有良好的抗蠕变性[6].Prigent等研究发现添加红柱石的氧化铝基耐火材料具有优良的抗钠侵蚀作用[7].大量学者的研究表明, 红柱石具有低孔隙度、高温烧结后产生永久性膨胀, 此膨胀产生的应力对糊料的烧结具有压力紧实作用, 能够弥补其他组分在焙烧过程中产生的收缩效应, 从而减少裂纹的产生.尽管国内外学者针对红柱石对耐火浇注料、陶瓷及水泥的性能影响研究已有很多[8-10], 但尚未见红柱石添加量对冷捣糊性能影响的研究报道.鉴于上述红柱石的性能特点, 本文提出若在铝电解槽内衬整体成型侧壁筑炉时, 在不同高度使用添加不同含量红柱石的冷捣糊在炉体内衬捣打成型, 内用铝块砌筑在内衬周围, 用燃气或焦粉覆盖的方法加热至铝块融化后, 加入电解质通电超高温烧结, 使电解槽底部至熔盐液面, 形成自下而上电阻逐渐增大和抗熔盐腐蚀相—莫来石相逐渐增多的梯度变化.这样既能降低侧部的导电性及上部的熔盐腐蚀, 也可增大侧部糊料电阻率及改善其收缩率, 从而改善阴极电流分布、降低漏炉风险.

为此, 本文将采用红柱石颗粒作为添加剂, 针对阴极槽整体筑炉用侧部冷捣糊不导电的要求, 设计相关实验配比, 考察不同红柱石含量对冷捣糊的性能影响.

1 实验 1.1 原料及设备研究发现, 石墨在960 ℃下抗钠侵蚀性最强, 其次是电煅煤, 石墨化炭块的钠膨胀率为0.05%~0.15%, 无定型炭块的钠膨胀率为0.6%~1.5%[11-12].因此, 冷捣糊骨料主要选用电煅煤及人造石墨.

主要骨料:电煅煤及人造石墨粉, 电煅煤质量分数为40%~50%, 粒径分布为0~5 mm.人造石墨粉含碳量为98%, 质量分数为15%~25%, 粒径分布0~0.074 mm; 粘结剂:改质沥青质量分数10%~20%;添加剂:红柱石, 质量分数5%~15%, 红柱石化学组成如表 1所示.

| 表 1 红柱石矿粉化学成分(质量分数/%) Table 1 The chemical composition of andalusite power(wt.%) |

实验设备:采用场发射扫描电子显微镜观察表面微观组织和断口形貌; 用德国耐驰Bending Strength Tester 401抗折弯仪测量试样抗折强度, 弯矩为30 mm; 用AG-10TA万能试验机测试耐压强度; GDT-Ⅱ炭素高温电阻率测试仪测量电阻率; 用DIL4029C电子膨胀仪测量热膨胀系数; 通过测定尺寸法分析体积密度; 用D8-Advannce X射线衍射仪(XRD)检测物相变化.

1.2 试样制备首先将骨料(电锻无烟煤等)破碎筛分至10 mm以下.混捏锅预热至55~80 ℃, 称量一定质量的骨料, 倒入NH-5型混捏锅中混捏20~30 min, 其次, 向混匀的骨料中加入不同配比的红柱石混捏30~45 min.然后, 将混捏好的糊料倾倒出, 采用机械成型法在XH-300kN型压样机上压制成型, 机械压力为20 MPa, 保压时间5 min, 试样尺寸为Φ35 mm×35 mm.最后, 测量样品的质量和体积.将试样放入刚玉坩埚中用石墨粉覆盖, 氩气保护气氛下在管式炉内按照一定焙烧制度进行焙烧.大量研究表明, 红柱石开始莫来石化温度为1 300 ℃左右, 因此, 本文将试样分别焙烧至1 300、1 350、1 400 ℃并检测冷捣糊焙烧后的相关性能[5-7].焙烧制度为:室温~250 ℃用时2 h; 250~650 ℃升温速率(15±5)℃/min; 650~950 ℃升温速率100 ℃/h; 950~1 300 ℃, 950~1 350 ℃, 950~1 400 ℃升温速率均为3 ℃/min, 保温3 h.焙烧完成后, 测量焙烧后试样的体积与质量, 并按照相关标准检测焙烧后试样的性能.

2 结果与分析 2.1 显微形貌及物相分析对添加红柱石的试样进行XRD分析发现(图 1), 随着烧结温度的升高, 红柱石逐渐减少.在1 300 ℃时, 红柱石已经开始莫来石化, 但红柱石的残留仍有很多; 1 350 ℃时, 红柱石进一步莫来石化, 红柱石的残留量较少; 高温烧结到1 400 ℃时红柱石几乎完全莫来石化, 烧结产物已基本是莫来石相.莫来石含量的提高, 有利于增大侧部糊料电阻率及改善其收缩率, 从而改善阴极电流分布、降低漏炉风险.因此, 主要分析1 400 ℃下焙烧试样的性能.

|

图 1 不同温度下试样XRD谱图 Figure 1 XRD patterns of samples at different temperatures |

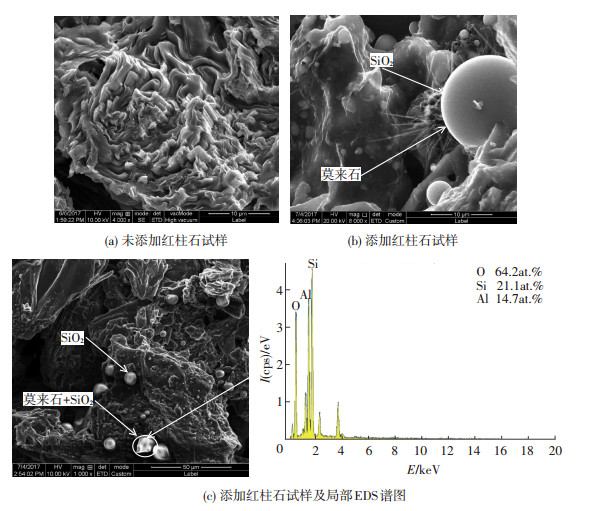

观察图 2(a)发现, 冷捣糊焙烧后的炭化产物为层带状结构, 各层之间有序地结合在一起, 形成了板状的炭质层, 说明冷捣糊经高温焙烧后石墨化度较高.试样中焦化产物与骨料界面结合性较差, 焦化产物不能有效填充骨料颗粒间的空隙, 使骨料颗粒从基体中容易拔出, 这是因为粘结剂的配比较低, 焙烧过程中产生的焦化产物不能有效渗透至骨料颗粒间, 使产品的空度增加, 降低了试样结构的致密程度.

|

图 2 冷捣糊焙烧体微观形貌及元素分析 Figure 2 Micro-morphology andelemental analysis of cold ramming paste after baking:(a) sample without addition of andalusite; (b) sample with addition of andalusite; (c) sample with addition of andalusite and its local EDS |

观察图 2(b)发现, 添加红柱石的试样在高温烧结后生成莫来石针状结构和SiO2液相, 填充了骨料间的部分孔隙.而液相的生成有利于促进烧结的进行, 使试样的致密度提高, 孔隙率下降.红柱石莫来石化反应主要发生在颗粒的边缘处及空隙间, 生成的莫来石为针状细晶和球状物.在针状莫来石顶部和周围, 有SiO2球生成.图 2(c)为添加红柱石试样的高倍图像, 观察发现在图中圆形区域有SiO2球生成, 且球的边缘有尖角状莫来石生成, 对图 2(c)中的圆形区域EDS检测可以看出, 圆球处元素主要为Al、Si、O等.这是因为红柱石在高温烧结下发生莫来石化反应, 生成莫来石(3Al2O3·2SiO2)和石英相(SiO2)[13-16].通过计算原子比与莫来石及SiO2混合物相符合.反应式为

3(Al2O3-SiO2)→3Al2O3-2SiO2+SiO2+ΔV1

其中, ΔV1为红柱石莫来石化反应时所产生的永久性体积膨胀.

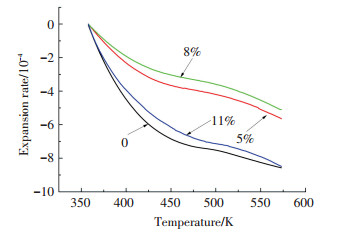

2.2 红柱石的添加对冷捣糊收缩率及电阻率的影响冷捣糊经焙烧后, 其中的莫来石转化过程产生了永久性的体积膨胀, 弥补了其他炭素材料和粘结剂焙烧过程的部分收缩, 使得烧结体致密化程度提高.但焙烧体并非是完全稳定的状态, 烧结体在600 K以下的温度测试结果(图 3)证明了其仍具有微收缩特征.所测数据实质是焙烧体中各组分相互作用的结果.由图 3可以看出, 350~425 K时收缩率明显, 425~523 K时收缩率趋于平缓, 523~573 K时收缩率增大, 试样均呈微收缩趋势.红柱石添加量8%的试样膨胀率较未添加试样提高约0.04%, 添加量5%试样膨胀率提高约0.03%, 添加量11%试样膨胀率提高约0.01%.红柱石添加量为8%时, 烧结体的收缩率变化最小, 稳定性最佳.

|

图 3 不同含量红柱石制备冷捣糊焙烧体的膨胀/收缩曲线 Figure 3 Expansion/shrinkage curves of cold ramming paste after baking with different contents of andalusite |

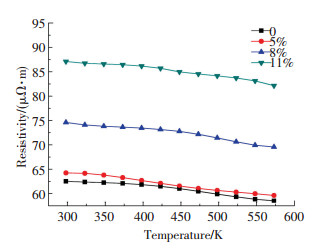

本实验参考有色行业标准(YS/T63.2-2006), 运用双桥法测定试样电阻率, 采用Φ35 mm×35 mm圆柱试样, 通过测量两探头间的电压, 调节电流, 得出电阻率.从图 4可以看出, 试样电阻率随着温度升高整体呈下降趋势.其中, 红柱石添加量为11%的试样电阻率≥80 μΩ·m, 红柱石添加量为5%的试样电阻率≥59 μΩ·m, 红柱石添加量为8%的试样电阻率≥69 μΩ·m, 远大于未添加红柱石试样电阻率(≥58 μΩ·m).这是因为红柱石高温烧结生成莫来石相和SiO2玻璃相, 在试样内与石墨形成石墨与莫来石交错网络中, 莫来石相与SiO2玻璃相在导电网络中成为绝缘点, 导电网络遭到破坏, 试样电阻率提高[17-18], 因此, 红柱石添加量为11%试样的电阻率大于其他含量试样电阻率.添加量为5%的试样由于红柱石含量较低, 转化为莫来石的数量不多, 或转化为莫来石化的晶体发育不完全, 因此, 电阻率升高不明显.

|

图 4 不同含量红柱石制备冷捣糊的电阻率曲线 Figure 4 Electrical resistivity curves of cold ramming pastes after baking with different contents of andalusite |

如图 5所示随着红柱石的添加, 抗折强度整体呈降低趋势, 但红柱石含量为8%的抗折强度要高于5%及11%试样.冷捣糊试样经高温烧结后, 未添加红柱石冷捣糊试样抗折强度为15.34 MPa, 红柱石添加量为5%的冷捣糊试样抗折强度为9.54 MPa, 红柱石添加量为8%的冷捣糊试样抗折强度为9.77 MPa, 红柱石添加量为11%的冷捣糊试样抗折强度为7.13 MPa, 冷捣糊的抗折强度与莫来石化程度、SiO2液相生成量和孔隙率有很大关系.从图 6(a)红柱石添加量5%的断面形貌可以看出, 红柱石的添加会促进针状莫来石结构的生成, 针状莫来石穿插在试样中, 形成气孔和裂纹等缺陷, 这些缺陷会成为应力集中点, 使材料的抗折强度降低.从图 6(b)红柱石添加量8%的断面形貌可以看出, 在生成针状莫来石结构的同时, 液相SiO2的生成量较添加量5%的试样多, SiO2液相填充在莫来石网络结构及骨料间的孔隙, 断面中的空隙和裂纹明显降低, 试样变得更为致密, 样品的抗折强度相对提高.然而, SiO2玻璃相强度通常低于晶体相, 因此, 试样抗折强度仍低于未添加试样; 从图 6(c)红柱石添加量11%的断面形貌可以看出, 随着红柱石含量的持续增大, 生成大量的液相SiO2, 试样中固化液体即SiO2玻璃相过剩, 由于SiO2玻璃相是一种脆性结构, 使得试样的抗折强度下降.有研究表明, Al2O3和SiO2富液相可以二次莫来石化增强颗粒之间的的结合, 试样断裂将由沿晶断裂模式变为穿晶断裂, 从而提高样品的抗折强度[19-21].因此, 后续试验将共同加入红柱石及氧化铝以改善机械性能.

|

图 5 不同含量红柱石制备冷捣糊焙烧体的抗折强度曲线 Figure 5 Flexural strength curves of cold ramming paste after baking with different content of andalusite |

|

图 6 不同含量红柱石制备冷捣糊的断面形貌 Figure 6 Fracture surface morphology of cold ramming paste with different contents of andalusite |

1) 在冷捣糊中添加红柱石可以起到提高材料电阻率和膨胀率的作用, 其中, 红柱石添加量为11%的试样电阻率增大22 μΩ·m, 红柱石添加量为8%的试样膨胀率提高0.04%.

2) 红柱石的添加会降低试样的抗折强度, 在试样焙烧至1 400 ℃后, 红柱石含量8%的试样抗折强度较其他含量试样的抗折强度要高, 达到9.77 MPa.

3) 在本文实验条件下, 红柱石含量为8%的综合性能最佳, 冷捣糊焙烧体膨胀率较未添加试样可提高0.04%, 烧结体的体积变化最小, 稳定性最佳.电阻率提高至71~75 μΩ·m, 有望在铝电解槽阴极整体成型中得到应用.

| [1] | TIAN Lin, ZHOU Yang min, XI Gang, et al. Ecofriendly cold ramming paste for an aluminum electrolysis cell with furan resin as a binder[J]. Industrial & Engineering Chemistry Research, 2012, 51(17): 6018–6024. DOI: 10.1021/ie202191y |

| [2] | BAZHIN V Y, MAKUSHIN D V, GAGULIN Y N. Contemporary aluminum electrolyzer refractory materials[J]. Refractorie & Industrial Ceramics, 2008, 49(5): 334–335. DOI: 10.1007/s11148-009-9093-z |

| [3] |

席灿明, 曹斌, 陈杰. 一种铝电解槽阴极结构整体捣固成型方法及其冷捣糊阴极结构[P]. 中国专利: CN105441978A, 2016-03-30. XI Canming, CAO Bin, CHEN Jie. A tamping method of aluminum electrolytic cell cathode structure and its cold paste cathode structure[P]. China Patent: CN105441978A, 2016-03-30. http://industry.wanfangdata.com.cn/dl/Detail/Patent?id=Patent_CN201510840735.X |

| [4] |

曹斌, 周剑飞, 陈杰. 基于阴极内衬整体成型的铝电解槽及其整体成型方法[P]. 中国专利: CN106400053A, 2017-02-15. CAO Bin, ZHOU Jianfei, CHEN Jie. Aluminum electrolytic cell based on cathode lining and its integral molding method[P]. China Patent: CN106400053A, 2017-02-15. |

| [5] | KAKROUDI M G, GAULT C, HUGER M. Effect of thermal treatment on damage mechanical behaviour of refractory castables:Comparison between bauxite and andalusite aggregates[J]. Journal of the European Ceramic Society, 2008(28): 2471–2478. DOI: 10.1016/j.jeurceramsoc.2008.03.048 |

| [6] | DUBREUI P, FILARI E, SOBOLEV VM. Use of andalusite refractories in ferrous metallurgy[J]. Refractories and Industrial Ceramics, 1999(40): 5–6. DOI: 10.1007/BF02762295 |

| [7] | PRIGENT P, BOUCHETOU M L, POIRIER J. Andalusite:An amazing refractory raw material with excellent corrosion resistance to sodium vapours[J]. Ceramics International, 2011, 37(7): 2287–2296. DOI: 10.1016/j.ceramint.2011.03.024 |

| [8] | PRIGENT P, BOUCHETOUML, POIRIER J. Andalusite:An amazing refractory raw material with excellent corrosion resistance to sodium vapours[J]. CeramicsInternational, 2011, 37(7): 2287–2296. DOI: 10.1016/j.ceramint.2011.03.024 |

| [9] | RIBEIRO G C, RESENDE W S, Rodrigues J A, et al. Thermal shock resistance of a refractory castable containing andalusite aggregate[J]. Ceramics International, 2016, 42: 19167–19171. DOI: 10.1016/jceramint.2016.09.079 |

| [10] | DUBREUIL P, SOBOLEV V M. Andalusite:a promising material for manufacturing high-quality refractories[J]. Refractories & Industrial Ceramics, 1999, 40(3-4): 152–158. DOI: 10.1007/BF02762372 |

| [11] | SINGH R, DAS K, MISHRA A K, et al. An approach for estimation of cathode voltage drop in an aluminum reduction cell with an inclined carbon block and a copper insert[J]. Transactions of the Indian Institute of Metals, 2017, 70(7): 1795–1804. DOI: 10.1007/s12666-016-0978-5 |

| [12] | TIAN Lin, XU Fu shun, XIE Gang. A More ecofriendly cold ramming paste for an aluminum electrolysis cell with phenol-formaldehyde resin as binder[J]. Industrial & Engineering Chemistry Research, 2013: 52. DOI: 10.1021/ie301992m |

| [13] | SADIK CK, ALBIZANE A. Effect of carbon graphite on the crystallization of andalusite:application to the synthesis of mullite and the improvement of refractory quality[J]. Aterials Sciences and Applications, 2013, 4: 337–346. DOI: 10.4236/msa.2013.46044 |

| [14] | ZHOU Yangmin, TIAN Lin, XIE Gang, et al. A New ecofriendly cold ramming paste for the aluminum electrolysis cell[J]. Advanced Materials Research, 2012, 399-401(11): 1208–1213. DOI: 10.4028/www.scientific.net/AMR.399-401.1208 |

| [15] | GHASSEMI KAKROUDI M. Anisotropic behaviour of andalusite particles used as aggregates on refractory castables[J]. Journal of the European Ceramic Society, 2009, 29(4): 571–579. DOI: 10.1016/j.jeurceramsoc.2008.07.043 |

| [16] | LI B, HE M, WANG H. Phase transformation of andalusite-mullite and its roles in the microstructure and sinterability of refractory ceramic[J]. Metallurgical & Materials Transactions A, 2017, 48(7): 3188–3192. DOI: 10.1007/s11661-017-4092-z |

| [17] |

张福勤, 黄启忠, 黄伯云. C/C复合材料石墨化度与导电性能的关系[J]. 新型炭材料, 2001(2): 45–48.

ZHANG Fuqin, HUANG Qizhong, HUANG Boyun. Relationship between graphitization degree and conductivity of C/C composites[J]. New Carbon Materials, 2001(2): 45–48. DOI: 10.3321/j.issn:1007-8827.2001.02.010 |

| [18] |

朱骏, 薛济来, 陈通. 孔隙结构对铝用碳阴极材料电阻率的影响[J]. 有色金属(冶炼部分), 2015(5): 29–32.

ZHU Jun, XUE Jilai, CHEN Tong. Effects of porous structures on electrical resistivity of carbon cathodes for aluminum reduction cells[J]. Nonferrous Metals(Extractive Metallurgy), 2015(5): 29–32. DOI: 10.3969/j.issn.107-7545.2015.05.008 |

| [19] | XU X, LI J, WU J, et al. Preparation and thermal shock resistance of corundum-mullite composite ceramics from andalusite[J]. Ceramics International, 2017, 43(2): 1762–1767. DOI: 10.1016/j.ceramint.2016.10.116 |

| [20] |

孔德玉, 杨辉, 王家邦, 等. 莫来石/刚玉复相陶瓷热断裂特性研究[J]. 硅酸盐通报, 2004, 23(5): 32–35.

KONG Dexu, YANG Hui, WANG Jiabang. Thermal fracture of mullite/corundum duplex ceramics[J]. Bulletin of The Chinese Ceramic Society, 2004, 23(5): 32–35. DOI: 10.3969/j.issn.1001-1625.2004.05.008 |

| [21] | ESMAEIL A, PRAMOD K, EBAD R. Effects of different barium compounds on the corrosion resistance of andalusite-based low-cement castables in contact with molten al-alloy[J]. Metallurgical and Materials Transactions B, 2011(42): 901–913. DOI: 10.1007/s11663-011-9619-x |

2018, Vol. 26

2018, Vol. 26