2. 哈尔滨工业大学 材料科学与工程学院,哈尔滨 150001

2. School of Materials Science and Engineering, Harbin Institute of Technology, Harbin 150001, China

近年来,随着能源和环境问题的日益严峻,作为能源消耗和污染物排放主要来源的汽车在降低能耗、减少排放和提高燃油效率方面受到愈发严苛的要求,新一轮的汽车节能减排标准法规、政策措施制定和加严活动正在全球范围内展开[1].节能减排目标仅依靠传统燃油动力系统的优化难以实现,鉴于汽车整车质量每减轻10%油耗可降低1.9%~8.2%的研究结果[2],轻量化成为另一重要举措, 而采用非常规燃油作为动力源则是汽车发展的必然趋势[3].新能源汽车为了达到更长的续驶里程,增加电池等以储备更多电能是必不可少的,因此,其轻量化的需求比传统燃油车更为突出.

汽车轻量化主要通过结构优化设计、轻量化材料应用和先进制造技术来实现.当前,用以代替传统钢材的轻量化材料主要有超高强钢、铝合金、镁合金和纤维增强塑料,表 1表明铝合金在技术成熟度、价格、减重能力和汽车制造商采用的方便性等方面综合指标较高[4],并且95%可回收再生,成为当前首选的轻量化材料.铝合金易于铸造,目前已广泛应用于发动机气缸体、活塞和车轮等铸件.但受限于板材成形的困难,采用高成本、低效率的板材成形技术实现的全铝车身主要应用在低量产的高端跑车、运动赛车和豪华轿车上,例如本田NSX、奥迪A8、捷豹XE和特斯拉Model S等;而福特2015款皮卡F-150依靠高量产缓解成形技术升级的投资,开创了全铝车身在低端车辆中应用的先河.与此同时,部分汽车制造商不再追求车身使用单一材料,而是不同部位选用不同的材料以实现燃油经济性、成本和性能的综合最优化.这种设计演变推动了铝合金板在汽车车身的更大市场的渗透.

为了满足汽车行业的巨大需求,几乎全世界的大型铝材生产商都改扩建和新建汽车车身铝合金板生产线,1998—2017年间国外投产项目达22个, 国内2个,我国另有7个生产线在建,产能预计可以满足汽车工业2027年以前对车身铝合金板的需求[5].另一方面,铝合金板在车身中的广泛应用迫切需要板材高效、低成本成形技术的支撑.冲压技术具有生产效率高、材料利用率高、成形件精度较高、大批量生产时成本低的优点,在汽车车身构件规模生产中具有巨大优势.

1 冷冲压和特种成形技术目前,应用于汽车车身的铝合金板主要有不可热处理的5000系(Al-Mg)和可热处理的6000系(Al-Mg-Si)、7000系(Al-Zn-Mg-Cu).5000系铝合金具有相对较好的成形性和耐蚀性,但表面质量难以控制,主要用于车身内板;6000系铝合金具有良好的综合性能,主要用于车身外板;7000系铝合金价格更高,但更高的强度可使应用的板材更薄而进一步减重,并且其有用作车身高负载结构件的潜力.室温下铝合金的延伸率普遍低于30%,部分牌号7000系高强铝合金的延伸率不足10%,其板材室温成形性较差,利用传统的钢板冷冲压技术仅能成形出形状简单、变形量不大的铝合金零件,而形状复杂的只能采用分别冲压后再连接的方法实现,导致生产效率降低和成本增加.此外,成形件回弹较大.合金元素的添加和热处理工艺的优化对这些问题的缓解已达极限,研究重点转移到将不同的制造技术引入到铝合金板的成形中,已取得了不同程度的研究进展和工业应用.

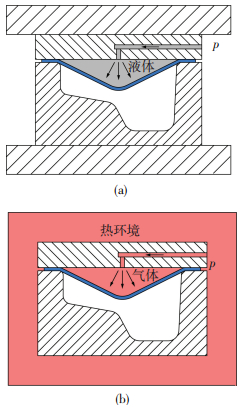

板材液压成形采用液体介质代替刚性模具传递载荷,使板材贴靠凸模或凹模,通过控制液体介质的压力和压边力使板材成形为所需形状的曲面零件(图 1(a)).板材变形时特定的应力状态和边界条件提高了其成形极限,已应用于铝合金车身覆盖件的成形,但该方法需要配合液体补充等辅助工序,生产效率较低[6].

|

图 1 板材液压成形(a)和超塑性成形(b)的原理图 Figure 1 Schematics of the sheet hydroforming (a) and superplastic forming (b) |

超塑性成形利用金属在特定条件下塑性显著提高的特点,在热环境中对板材的一侧施加一定压力的气体,吹胀使板材贴靠凹模(图 1(b)).超塑性成形能够成形各种具有复杂特征的大截面零件,载荷小,模具材料强度要求低,凸模简化为平板,设备和模具投入成本低.然而,超塑性成形要求铝合金具有均匀的微细等轴晶粒(通常小于10 μm),且变形时不易长大;变形温度大于0.5Tm(Tm为熔点温度),且保持恒定;应变速率为10-4~10-3 s-1.严苛的微观组织要求限定了可用的板材主要是特殊工艺制备的5000系铝合金板,成本甚高;同时,极低的应变速率制约了生产速度,尽管通过一模多件和与冲压预成形复合等措施缓解了该问题,但不足以扭转热胀成形仅适用于高档汽车零件的小批量量产的境况[7].为此,通用汽车公司改进了传统的超塑性成形工艺,以提高设备和模具成本为代价降低成形温度、提升成形的应变速率(10-3~10-1 s-1),成形板材可选用改进的低成本5083铝合金,已在车身覆盖件中得到较大规模的应用[8].尽管如此,超塑性成形要求坯料有冗余来保证充气密封,成形后需要额外的切边工序,这些缺点制约着降低成本和提高生产效率的空间.

电水成形实验表明, 应变速率达到103 s-1量级时, 6022-T4和7075-T6铝合金的室温可成形性分别提高70%和100%[9].但电水成形放电时易产生泄漏和飞溅,难于生产应用.电磁成形则是更易于实施的高速成形方法,但该过程中仅有小部分能量转化为变形能,因此仅适于较小的零件成形[10].

综上所述,冷冲压受限于铝合金较低的室温成形性,在车身构件成形中应用范围有限;电水成形和电磁成形虽通过高应变速率显著提高了铝合金的室温成形性,但当前的技术水平还不适于工业化应用;设备和模具投入成本较低的板材液压成形和超塑性成形生产效率低,适于较低量产.鉴于冲压件成本随着量产增加而降低的特性,汽车行业大批量生产的需求促使对冲压技术的改进成为必然,其中,将热处理集成到冲压中形成的热处理-冲压一体化技术成为重要发展方向.

2 热处理-冲压一体化技术对于热处理-冲压一体化技术,不仅要考虑回复和再结晶对铝合金组织和力学性能的影响,更要关注引入的热处理对合金状态的改变.此外,在汽车制造工艺中,成形件经历大约一周的室温停放和组装后将进入涂装环节,涂装包括一系列油(水)漆烘烤固化过程,依次为180~190 ℃、10~20 min的电泳烘烤,160~170 ℃、15~20 min的中涂层烘烤和130~140 ℃、15~25 min的面漆烘烤,一般将其模拟为170~180 ℃、20~30 min的人工时效处理[11].因此,热处理-冲压一体化工艺还应注意与该烘烤时效的协调匹配,使构件性能最优,实现控形与控性.

2.1 中间退火-冲压一体化技术2004年通用汽车公司发明了图 2(a)所示的中间退火-冲压一体化技术:预测零件一次冷冲压时最大变形处达到材料应变极限的冲压量→按该冲压量冷冲压预成形→中间退火→二次冷冲压[12].中间退火使铝合金发生回复和再结晶,消除了预冲压引起的硬化和内应力,塑性得以恢复,进而可提高合金的总变形量.预冲压和二次冲压可在同一套模具中进行,只需控制凸模不同行程;亦可在两套模具中依次完成,有助于提高生产效率.图 2(b)是采用该技术成形出的5182-O铝合金门内板[13],中间退火需将预成形件转移到模外加热炉内加热20 min,生产周期长,不适于工业大批量生产.鉴于冲压时零件变形不均匀,预成形后仅局部区域的变形量接近板材的应变极限,可采用感应线圈局部加热使之回复和再结晶.5182-O铝合金提升式后端车门内板的成形实验表明局部感应加热将退火时间由20 min减小到15 s,而且,加热时将预成形件保留在模具内,避免了零件的转移操作而省时省力;但感应加热较大区域时,温度场的均匀性有待提高[14].

|

图 2 中间退火-冲压一体化技术的工艺流程(a)和成形出的5182-O铝合金门内板(b)[13] Figure 2 Technological process of the intermediate annealing-stamping integrated method (a) and the formed 5182-O aluminium alloy door inner panel (b)[13] |

Golovashchenko和Krause[15]将炉内整体中间退火→冷冲压这一工序重复多次,成形出6111-T4铝合金杯凸件,将铝合金的延伸率由原始板材的25%提高到45%.同时,拉伸实验表明250 ℃、30 s的退火对烘烤时效影响不大.然而,Wang等[16]针对6000系T4铝合金的实验表明,425 ℃、10 s的退火在提高塑性的同时显著降低了烘烤时效后的强度.可行的解决方案是,仅对零件的局部高应变区退火以消除加工硬化利于再次冷冲压,然后利用后续变形所引起的该区的加工硬化补偿烘烤时效时强度提升的不足.

2.2 W态下冲压技术可热处理的6000和7000系铝合金固溶处理淬火后处于W态,强度显著降低而易于变形,同时表现出更强的应变强化能力而易于拉深,因此,其W态下冲压可成形出比传统冷冲压更为复杂的构件;但合金淬火后即开始自然时效而进入T4态,所以要求固溶处理淬火后即冲压.图 3对比表明,对于无法直接冷冲压的7075-T6铝合金板,固溶处理淬火后W态下可冷冲压出无缺陷的B柱[17].

|

图 3 7075铝合金板T6态和W态下冷冲压出的B柱[17] Figure 3 B-pillar parts cold-stamped using the 7075 aluminium alloy sheets at T6-temper and W-temper[17] |

W态下冲压在冷冲压工艺流程中增加冲压前的固溶处理即可实现,但需要添加额外的变形后热处理使成形件获得高强度.此外,对板材成形性的提高有限,淬火和冲压工步分别进行,生产周期长.

2.3 温冲压技术1946年Finch等研究发现,铝合金板在200 ℃下的拉深极限可大幅提高;1976年克莱斯勒公司发明了温冲压热处理或冷加工强化后的高强铝合金板的方法[18],并在100~350 ℃内冲压出几种车用铝合金件;1978年通用汽车公司在大约180 ℃下冲压出5082-O铝合金油底壳[19].然而,由于当时温冲压过程温度控制的困难和生产效率的低下,同时,汽车空气动力学设计和发动机效率的提高大大增强了汽车的燃油经济性,从而减弱了轻量化的需求,最终导致了20世纪后期车用铝合金板温成形技术研发的停滞.近年汽车轻量化的紧迫需求使铝合金板温成形技术再次回到人们的视野,2004年肯联铝业提出了针对0.5~5 mm厚5000系铝合金板在100~350 ℃内冲压成形的方法[20].

随着温度的提高,铝合金应变强化作用减弱,但应变速率敏感因子由室温下的零或较小的负数增大为正数,使得应变速率强化作用增强,有利于成形性的提高.文献[21-22]综述了温度、应变速率、压边力、拉深筋和润滑等对铝合金板温成形的作用,并列举了在铝合金板温成形的加热方法和数值模拟方面的研究进展.5000系铝合金在温成形温度区间成形性提高显著,其板材温冲压研究广泛,而对于6000和7000系铝合金,成形温度和时间的控制要求更为严苛,否则合金的T6态将有可能被不可逆转地破坏,引起合金强度的下降,从而失去采用高强铝合金的意义.

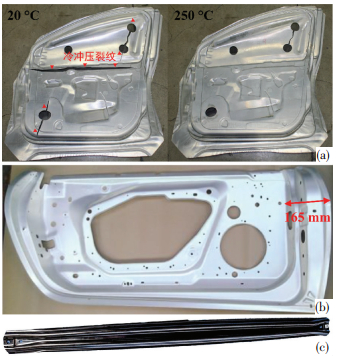

生产工艺中,一般为了避免板材变形前温度的降低,凹模和压边圈需要加热,而为了提高冲压件传力侧壁的强度,冲头一般保持在相对较低的温度,即合理控制板材温度梯度可实现较好的温冲压效果[21-22].而福特汽车公司等则提出了采用室温模具的非等温温冲压技术,250 ℃板材温度下试制出图 4(a)所示冷冲压无法实现的5182-O铝合金门内板[23-24].凹模中复杂的加热设备、凸模中冷却设备和相应的温度控制系统的舍弃显著降低了成本,模具温度控制过程的简化大大提高了生产效率.图 4(b)显示了捷豹路虎公司采用温冲压技术量产的5182-O铝合金门内板,其拉伸深度高达165 mm,但具体工艺未见报道[24].图 4(c)是7075-T6铝合金板材200 ℃下温冲压出的侧面防撞梁,已量产装配在宝马i8车型上[25].

|

图 4 试制和量产的铝合金温冲压件[23-25]:(a)福特汽车公司等采用冷冲压和温冲压技术试制的5182-O铝合金门内板对比;(b)捷豹路虎公司量产的5182-O铝合金门内板;(c)应用于宝马i8的7075-T6铝合金侧防撞梁 Figure 4 Warm-stamped aluminium alloy parts in the trial production condition or in the mass production condition[23-25]: (a) the comparison of the door inner panel of 5182-O aluminium alloy formed by cold stamping and that formed by warm stamping by Ford Motor Company; (b) the door inner panel of 5182-O aluminium alloy by Jaguar Land Rover Limited; (c) the side impact protection of 7075-T6 aluminium alloy used in the BMW i8 model |

帝国理工林建国教授等2005年开始研究将W态下冲压的淬火和冲压结合起来的可行性,即淬火的同时进行高温冲压[26];2007年提出了针对可热处理铝合金板的热冲压技术,即固溶处理-成形-冷模内淬火(solution heat treatment, forming and cold-die quenching, HFQ)技术[27],也常被称作热成形-淬火一体化[28],其过程如图 5所示.首先将铝合金板加热到固溶温度,完全固溶后快速转移到冷模具上冲压成形,然后在冷模具内保压淬火.热成形使铝合金板的成形性大幅提高,可一次成形具有复杂形状的零件;同时回弹小,模内淬火可有效避免热畸变.

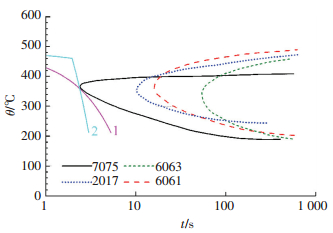

图 6是几种可热处理铝合金的温度-时间-性能(TTP)曲线[30],可见不同的铝合金表现出不同的淬火敏感性,要求每种铝合金板热冲压过程中的淬火冷却速率必须大于各自的临界冷却速率,以防止在淬火敏感温度区间析出第二相而影响时效强化效果.例如,对于7075铝合金,冷却速率要大于图中曲线1对应的数值.在研究铝合金淬火敏感性的基础上,揭示模具与板材界面传热机制和计算界面传热系数是优化模具设计和工艺参数从而实现合理淬火冷却速率的关键.Liu等[31]和Ying等[32]揭示了接触压强、表面粗糙度和润滑条件等对界面传热系数(IHTC)的作用,并计算了不同实验条件下的IHTC值.但这些求解IHTC的实验方法均为非标准的,不利于其他学者借鉴和工业应用,热冲压条件下求解IHTC的标准方法亟待建立.

|

图 6 几种铝合金的TTP曲线(95%拉伸强度)[30] Figure 6 TTP curves of several aluminium alloys (at 95% of maximum tensile stress)[30] |

铝合金的热传导率大,加热后的板材在转移和合模前停留过程中易散热,一方面,可能导致成形温度错过最佳温度;另一方面,图 6还表明铝合金的淬火敏感温度区间接近其固溶温度,易导致成形温度进入淬火敏感温度区间,或者增大淬火时的临界冷却速率,如图中冷却曲线2所示.因此,热冲压过程要求缩短上述散热过程,对加热、板材转移和成形等设备提出了更高的要求.苑世剑等[33]提出了上模冷态、下模热态的冷热复合模成形方法,来减小成形前板材温度的降低,成形后成形件随冷态上模一起上移并完成淬火过程,开辟了新的热成形工艺.

铝合金对铁元素具有很强的亲和力,造成其冲压时易粘模,改善模具和板材间的润滑状态是热冲压实施的要求.Ghiotti等[34]揭示了不同润滑剂在热冲压条件下的润滑机制,Dong等[35]的研究表明模具表面涂层可大幅减少润滑剂的使用量,Hu等[36]提出了交互摩擦模型,来预测铝合金表面摩擦系数随滑动和润滑条件的演化,以及润滑剂的有效寿命.摩擦问题是边界条件高度非线性的复杂问题,热冲压过程中板材与模具间的摩擦系数是两者表面状态,润滑剂种类、用量和分布,以及压力、速率和温度等工艺参数的多变量函数,其求解精度对冲压件的成形质量和成形过程稳定性至关重要.此外,文献[28]综述了热冲压条件下铝合金板的成形性和强化规律、热冲压数值模拟等方面的研究.

2010年HFQ技术首次应用于图 7(a)所示真实的汽车构件,冷冲压6082-T6铝合金板导致构件拉断,而采用HFQ技术则可获得满足尺寸精度的冲压件[37].图 7(b)表明HFQ对于6082拼焊板成形具有很好的适应性[38].福特汽车公司热冲压出图 7(c)所示的B柱,坯料为7075-T6铝合金,固溶处理炉内加热30 min,成形周期为29 s,最后对成形件按照美国标准进行120 ℃、24 h人工时效.与变形前T6态的坯料相比,热冲压件人工时效后其力学性能基本恢复到T6态,其晶粒尺寸和形状没有明显变化[39].肯联铝业热冲压出图 7(d)所示的7000系铝合金B柱,工艺参数为:固溶处理加热8 min,成形周期大约为20 s[40].2013—2014年,HFQ技术开始应用于量产车铝合金构件的成形,构件包括图 7(e)所示阿斯顿·马丁DB11的A柱和路特斯Evora 400R的脚踏板[38].

|

图 7 试制和量产的铝合金热冲压件[37-40]:(a) 6082-T6铝合金板热冲压件与冷冲压件的对比;(b) 6082铝合金拼焊板内门板;(c) 7075铝合金B柱;(d) 7000系铝合金B柱;(e)量产的6082铝合金A柱 Figure 7 Hot-stamped aluminium alloy parts in the trial production condition or in the mass production condition[37-40]: (a) the comparison of the hot-stamped 6082-T6 aluminium alloy part and cold-stamped one; (b) the door inner panel of 6082 aluminium alloy by stamping the tailor-welded blank; (c) the B-pillar part of 7075 aluminium alloy; (d) the B-pillar part of 7000 aluminium alloy; (e) the apillar part of 6082 aluminium alloy |

热冲压的缺点是高温成形,铝合金的强度较低,易在板材转移和成形过程中形成表面划痕而影响表面质量, 需要添加额外的热处理使成形件获得高强度.显然,文献[39]中所采用的标准热处理所需时间过长,不适于冲压件堆垛热处理,需要开发与热变形及烘烤时效匹配的快速强化热处理工艺.

2.5 不同热处理-冲压一体化技术的比较可热处理铝合金车身构件的综合力学性能通过加工和相应的热处理工艺获得特定的微观组织,尤其是涂装烘烤时人工时效析出的强化相来获得.中间退火-冲压一体化技术和温冲压的热过程控制目标分别是短时局部加热和不产生回复和再结晶的低温加热,冲压件的力学性能主要由变形前板材生产过程和最后的涂装烘烤决定;而W态下冲压和热冲压变形前都需对板材进行固溶处理,板材生产获得的调控性能被破坏,变形后直接涂装烘烤时效不足以使冲压件的力学性能达到最优,需要额外的预时效热处理与变形及烘烤时效协调匹配,从而使冲压件的性能达到要求.因此,热处理-冲压一体化工艺的制定不应孤立考虑某一制度,而应综合考察整个板材制备、变形加工和热处理过程对其性能的影响,注意其间的协调匹配,从而制定出基于全生产链的最优化的工艺制度,实现构件的形状和力学性能的协同控制.例如,Kumar和Ross[41]的研究表明,不同状态的Al-Zn-Mg合金温成形后,经过不同的烘烤时效得到冲压件的力学性能不同,通过比较可得使冲压件力学性能最优的工艺参数.实现构件控形控性目的本质上要求揭示铝合金在化学成分、冲压加工和热处理等多重因素作用下的力学响应,尤其是力场-热场对微观组织演化和力学性能调控的耦合作用机制.

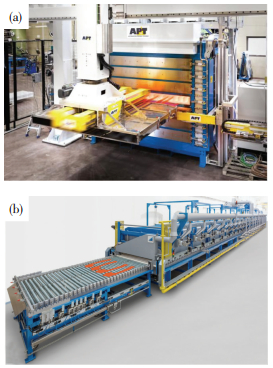

热处理-冲压一体化技术的基本理论和工艺研究开展的同时,全球各大设备制造商也正在加紧研制相应的专用生产设备.Schuler公司已改进其高强钢的热冲压生产线以适用于铝合金板的热冲压;而AP&T公司已经研制出适于铝合金板温冲压、W态下冲压和热冲压的多功能冲压生产线,其配备了新型低能耗、高速压机,适于非磁性板料拾取的传送装置,快速升温、高精度的新型多层箱式加热炉(图 8(a))[42].与传统的辊底式加热炉(图 8(b))相比,多层箱式加热炉逐渐表现出更多的优势:占地面积显著减小;板材定位更精确;一个炉单元发生故障停机,其他单元仍可继续照常使用;无炉内运动机构,板材与炉底无接触摩擦,利于避免板材表面划痕;整体运动部件少,维修保养成本低.但这两种工业中应用的加热炉依靠热辐射和对流来加热,升温速度有限,如能提高加热速率则可缩短生产周期、节约生产成本并提高生产效率.将被加热板材与电源连接构成回路的自阻加热,可获得1×102~103 ℃/s的加热速度,但非矩形板材在电极间电阻非均匀分布将导致温度分布的不均匀[43].纵向磁通感应加热已在实验室中实现硼钢板的快速均匀加热[44],但与钢材相比,铝合金磁导率更低,且没有磁滞发热,使得加热效率大大降低.横向磁通感应加热依靠带材相对感应线圈的匀速运动实现均匀加热[45],其中带材只有宽度方向有两个平行自由边,而冲压板材通常具有优化的非规则外形,亦难实现均匀加热.快速加热技术有待突破.

|

图 8 多层箱式加热炉(a)和辊底式加热炉(b)[42] Figure 8 Multi-layer chamber heating furnace (a) and roller hearth heating furnace (b)[42] |

表 2比较了不同的热处理-冲压一体化技术,其中冷冲压列于表中作为参考.可见,这些技术各具优缺点,应根据冲压件的形状、产量和性能要求等综合考虑选择合理的成形方法.

| 表 2 不同热处理-冲压一体化技术的优缺点 Table 2 Advantages and disadvantages of different heat treatment-stamping integrated techniques |

随着能源、环保压力的不断增大,对汽车轻量化的需求愈发强烈,高比强度铝合金板在车身中普及成为重要发展方向,但铝合金室温下较低的成形性限制了其应用.超塑性成形等特种板材成形技术适于铝合金板车身构件的小批量生产,而冲压技术具有生产效率高、材料利用率高、成形件精度较高、大批量生产时成本低的优点,在构件大批量生产中具有巨大优势.因此,各种热处理-冲压一体化技术应运而生.尽管这些一体化技术特点各异,但是不同于冷冲压,都需要额外关注如下几点:

1) 快速加热技术.变形前加热是热处理-冲压一体化技术的先决工步,应用快速加热技术可缩短生产周期、节约生产成本并提高生产效率.

2) 快速成形技术.板材成形温度区间较窄,要求尽量缩短板材从加热设备到模具转移的时间和随后的合模时间,避免不必要的热量损失,保证变形发生在最优的温度.

3) 专用铝合金板材.一方面,开发适于热处理-冲压一体化工艺特点的低成本铝合金板材,另一方面,开发性能全面的铝合金板材,减少车用板材牌号的数量,利于分类回收.

4) 铝合金多物理场作用下力学响应机制.揭示铝合金在化学成分、冲压加工和热处理等多重因素作用下的力学响应,尤其是力场-热场对微观组织演化和力学性能调控的耦合作用机制,为实现控形控性提供理论基础.

5) 板材制备-成形-热处理协调匹配.热处理-冲压一体化工艺的制定不应孤立考虑某一制度,而应综合考察整个板材制备、变形加工和热处理过程对其性能的影响,注意其间的协调匹配,从而制定出基于全生产链的最优化的工艺制度,实现构件的形状和力学性能的协同控制.

| [1] | 中华人民共和国国家质量监督检验检疫总局, 中国国家标准化管理委员会. 乘用车燃料消耗量限值(征求意见稿): GB 19578—XXXX[S]. 北京: 中国标准出版社, 2014. |

| [2] | WOHLECKER R, JOHANNABER M, ESPIG M. Determination of weight elasticity of fuel economy for ICE, hybrid and fuel cell vehicles[C]//International Iron and Steel Institute. Middletown, Ohio, USA: SAE, 2007: 2007-01-0343. |

| [3] | 于璐. 启动燃油车退出时间表将给铝业带来哪些影响?[N]. 中国有色金属报, 2017-9-16(3). |

| [4] | AFSETH A. Ultra-high-strength aluminum alloys-vehicle production's next big thing[J]. Lightweight Design Worldwide, 2017, 10(2): 12–15. DOI: 10.1007/s41777-017-0002-8 |

| [5] |

徐贺年, 王祝堂. 全球ABS项目建设一览[J]. 轻合金加工技术, 2015, 43(10): 1–8.

XU Henian, WANG Zhutang. Overview of the global ABS project construction[J]. Light Alloy Fabrication Technology, 2015, 43(10): 1–8. DOI: 10.13979/j.1007-7235.2015.10.001 |

| [6] |

苑世剑, 刘伟, 徐永超. 板材液压成形技术与装备新进展[J]. 机械工程学报, 2015, 51(8): 20–28.

YUAN Shijian, LIU Wei, XU Yongchao. New development on technology and equipment of sheet hydroforming[J]. Journal of Mechanical Engineering, 2015, 51(8): 20–28. DOI: 10.3901/JME.2015.08.020 |

| [7] | FRIEDMAN P A, LUCKEY S G, COPPLE W B, et al. Overview of superplastic forming research at Ford motor company[J]. Journal of Materials Engineering and Performance, 2004, 13(6): 670–677. DOI: 10.1361/10599490421277 |

| [8] | KRAJEWSKI P E, SCHROTH J G. Overview of quick plastic forming technology[J]. Materials Science Forum, 2007, 551-552: 3–12. DOI: 10.4028/www.scientific.net/MSF.551-552 |

| [9] | DAVIES R, ROHATGI A. Enhanced room-temperature formability in high-strength aluminum alloys through pulse-pressure forming (PPF)[R/OL]. (2014-06-19)[2017-09-15]. https://energy.gov/sites/prod/files/2014/07/f17/lm079_davies_2014_o.pdf. |

| [10] | OLIVEIRA D A, WORSWICK M J, FINN M, et al. Electromagnetic forming of aluminum alloy sheet: free-form and cavity fill experiments and model[J]. Journal of Materials Processing Technology, 2005, 170(1/2): 350–362. |

| [11] | ZHUANG L, De HAAN R, BOTTEMA J, et al. Improvement in bake hardening response of Al-Si-Mg alloys[J]. Materials Science Forum, 2000, 331-337: 1309–1314. DOI: 10.4028/www.scientific.net/MSF.331-337 |

| [12] | KRAJEWSKIS P E. Method for production of stamped sheet metal panels: US7260972 B2[P]. 2004-03-10. |

| [13] | LEE T M, HARTFIELD-WVNSCH S E, XU S. Demonstration of the preform anneal process to form aone-piece aluminum door inner panel[C]// SAE 2006 World Congress & Exhibition. Detroit, MI, USA: SAE, 2006: 2006-01-0987. DOI:https://doi.org/10.4271/2006-01-0987 |

| [14] | LEE T M, CARSLEY J E, HARTFIELD-WUNSCH S. A demonstration of local heat treatment for the preform annealing process[J]. SAE International Journal of Materials and Manufacturing, 2011, 4(1): 835–843. DOI: 10.4271/2011-01-0538 |

| [15] | GOLOVASHCHENKO S, KRAUSE A. Improvement of formability of 6xxx aluminum alloys using incremental forming technology[J]. Journal of Materials Engineering and Performance, 2005, 14(4): 503–507. DOI: 10.1361/105994905X56133 |

| [16] | WANG K, CARSLEY J E, STOUGHTON T B, et al. Forming an age hardenable aluminum alloy with intermediate annealing[C]//Numisheet 2014: the 9th International Conference & Workshop on Numerical Simulation of 3D Sheet Metal Forming Processes. Melbourne, Australia: [s. n. ], 2013, 1567(1): 987-989. DOI: 10.1063/1.4850136 |

| [17] | ENEKO SDA, GALDOS L, MENDIGUREN J, et al. Room temperature forming of AA7075 aluminum alloys: W-Temper process[J]. Key Engineering Materials, 2015, 651-653: 199–204. DOI: 10.4028/www.scientific.net/KEM.651-653 |

| [18] | GEORGE R A, POGOREL J. Forming of high strength aluminum alloy: US4090889[P]. 1976-11-12. |

| [19] | AYRES R A, LANNING H W, TAYLOR B, et al. Warm forming the GM V-6 oil pan in aluminum[J]. SAE Technical Paper, 1978: 780180. |

| [20] | LITALIEN P, LEGENDRE A, DANIEL D, et al. Method for warm swaging Al-Mg alloy parts: US8486206 B2[P]. 2004-02-24. |

| [21] | TOROS S, OZTURK F, KACAR I. Review of warm forming of aluminum-magnesium alloys[J]. Journal of Materials Processing Technology, 2008, 207(1/2/3): 1–12. |

| [22] | TEBBE P A, KRIDLI G T. Warm forming of aluminum alloys: an overview and future directions[J]. International Journal of Materials and Product Technology, 2004, 21(1): 24–40. |

| [23] | HARRISON N R, ILINICH A, FRIEDMAN P A, et al. Optimization of high-volume warm forming for lightweight sheet[C]//SAE 2013 World Congress & Exhibition. Detroit, Michigan, USA: SAE, 2013: 2013-01-1170. DOI:https://doi.org/10.4271/2013-01-1170 |

| [24] | ALTAN T, JU L. R&D update: forming aluminum alloys at elevated temperatures—Part 1[J]. Stamping Journal, 2015(5/6): 16–17. |

| [25] | GROHMANN T. Forming of AMAG 7xxx series aluminum sheet alloys[C]//New Developments in Sheet Metal Forming. Stuttgart: [s. n. ], 2016: 85-102. |

| [26] | GARRETT R P, LIN J, DEAN T A. Solution heat treatment and cold die quenching in forming AA 6xxx sheet components: feasibility study[J]. Advanced Materials Research, 2005, 6-8: 673–680. DOI: 10.4028/www.scientific.net/AMR.6-8 |

| [27] | DEAN T A, FOSTER A D, GARRETT R P, et al. Process for forming metal alloy sheet components: WO2008059242 A2[P]. 2007-11-13. |

| [28] |

何祝斌, 凡晓波, 苑世剑. 铝合金板材热成形-淬火一体化工艺研究进展[J]. 精密成形工程, 2014, 6(5): 37–44.

HE Zhubin, FAN Xiaobo, YUAN Shijian. Review of hot forming-quenching integrated process of aluminum alloy[J]. Journal of Netshape Forming Engineering, 2014, 6(5): 37–44. DOI: 10.3969/j.issn.1674-6457.2014.05.007 |

| [29] | KUMAR M. Thermo-kinetic modelling and analysis of the simultaneous hot stamping and quenching of EN AW-6016-T4 sheet[J]. Materials Science Forum, 2016, 854: 133–139. DOI: 10.4028/www.scientific.net/MSF.854 |

| [30] | ASM Handbook Committee. ASM Handbook Volume 4 Heat Treating, Heat Treating of Aluminum Alloys[M]. [s.l.]: ASM International, 1991: 841-879. |

| [31] | LIU Xiaochuan, JI Kang, FAKIR O, et al. Determination of the interfacial heat transfer coefficient for a hot aluminum stamping process[J]. Journal of Materials Processing Technology, 2017, 247: 158–170. DOI: 10.1016/j.jmatprotec.2017.04.005 |

| [32] | YING Liang, GAO Tianhan, DAI Minghua, et al. Investigation of interfacial heat transfer mechanism for 7075-T6 aluminum alloy in HFQ hot forming process[J]. Applied Thermal Engineering, 2017, 118: 266–282. DOI: 10.1016/j.applthermaleng.2017.02.107 |

| [33] | 苑世剑, 何祝斌, 凡晓波. 铝合金钣金件冷热复合模成形方法: CN201210124230. X[P]. 2012-04-25. |

| [34] | GHIOTTI A, BRUSCHI S, MEDEA F. Wear onset in hot stamping of aluminum alloys sheets[J]. Wear, 2017, 376-377: 484–495. DOI: 10.1016/j.wear.2017.01.108 |

| [35] | DONG Yangchun, ZHENG Kailun, FERNANDEZ J, et al. Experimental investigations on hot forming of AA6082 using advanced plasma nitrocarburised and CAPVD WC:C coated tools[J]. Journal of Materials Processing Technology, 2017, 240: 190–199. DOI: 10.1016/j.jmatprotec.2016.09.023 |

| [36] | HU Y, WANG L, POLITIS D J, et al. Development of an interactive friction model for the prediction of lubricant breakdown behaviour during sliding wear[J]. Tribology International, 2017, 110: 370–377. DOI: 10.1016/j.triboint.2016.11.005 |

| [37] | SELLORS J. Shaping the future ofaluminum[J]. Proactive Magazine, 2013(50): 5–8. |

| [38] | SELLORS J, FRIEDMAN M. Hot form quench (HFQ©) -a disruptive technology for forming ultra-high strength, lightweight & complex aluminum pressings[EB/OL]. (2017/02/23)[2017/09/15]. https://www.lbcg.com/media/downloads/events/613/glmmus17-d2-0215-john-sellors-hot-form-quench.11381.pdf. |

| [39] | HARRISON N R, LUCKEY S G. Hot stamping of a B-Pillar outer from high strength aluminum sheet AA7075[J]. SAE International Journal of Materials & Manufacturing, 2014, 7(3): 567–573. |

| [40] | GRAF A. The case for aluminum in body-in-white design[J]. Light Metal Age, 2015(10): 38–39. |

| [41] | KUMAR M, ROSS N G. Influence of temper on the Performance of a high-strength Al-Zn-Mg alloy sheet in the warm forming processing chain[J]. Journal of Materials Processing Technology, 2016, 231: 189–198. DOI: 10.1016/j.jmatprotec.2015.12.026 |

| [42] | ANYASODOR G, KOROSCHETZ C. Industrial based volume manufacturing of lightweight aluminum alloy panel components with high-strength and complex-shape for car body and chassis structures[J]. Journal of Physics: Conference Series, 2017, 896: 012093. DOI: 10.1088/1742-6596/896/1/012093 |

| [43] | MAKI S, TANAKA Y, MORI K. Resistance heating characteristics of high-strength steel sheet blank for hot press forming[J]. Key Engineering Materials, 2007, 340-341: 749–754. DOI: 10.4028/www.scientific.net/KEM.340-341 |

| [44] | KOLLECK R, VEIT R, MERKLEIN M, et al. Investigation on induction heating for hot stamping of boron alloyed steels[J]. CIRP Annals-Manufacturing Technology, 2009, 58(1): 275–278. DOI: 10.1016/j.cirp.2009.03.090 |

| [45] | TANAKA H, YOSHIDA H. Noteworthy achievement and future prospect of aluminum super metal project[J]. Sumitomo Light Metal Technical Reports, 2002, 43(1): 133–138. |

2018, Vol. 26

2018, Vol. 26