金属多孔材料是由金属骨架和内部孔隙组成的一种集结构和功能为一体的新型多功能材料,广泛应用于航空航天、石油化工、冶金、医药、食品、电力、能源环保等特殊行业中,其中过滤与分离是目前金属多孔材料应用最广泛的领域之一[1-4].与陶瓷过滤材料相比,金属过滤材料由于具有孔结构可控性强、过滤精度高、透过性能好、可再生性强、可加工性好、强度高韧性好等优点[5],一直受到国内外材料研究工作者的广泛关注.青铜多孔过滤材料由于具有过滤精度高、透气性好、机械强度高、耐蚀性好、无毒无副作用等优点,被广泛应用于气动元件、化工、环保等行业中自润滑轴承、压缩空气除油净化、原油除沙过滤、纯氧过滤、气泡发生器、硫化床气体分布等领域,在空气中使用温度为200 ℃,原油中使用温度为-200~400 ℃,因此在这样的使用环境下,青铜过滤材料明显优于有机过滤材料[6-7].20世纪70年代,在空气过滤和油过滤应用中,青铜滤材取代了易破碎的陶瓷材料.

过滤性能是金属多孔材料用于过滤与分离时最主要的质量指标,也是过滤器选择的重要参考依据.过滤性能主要由过滤精度和渗透通量决定,其中过滤精度一般由过滤元件的孔径大小决定,流体通过孔隙率越高的过滤材料时所受到的阻力越小,渗透通量越大[8-9].目前,林小芹等[10]将316L粉和聚乙烯醇水溶液混合,通过压坯、干燥、烧结制备了孔隙率23.8%、最大孔径2.52 μm、透气系数可达5.63 m3/(h·kPa·m2)的圆片状不锈钢过滤片;杨坤等[11]采用传统的冷等静压一体成形技术,制备出Ni基高温过滤管,孔隙率为44.1%,最大孔径为35.5 μm,透气系数为271.7 m3/(h·kPa·m2);荆鹏等[12]采用增塑挤压—烧结方法制备多孔Fe3Al过滤管,最大孔径为5.4 μm,透气系数为31.5 m3/(h·kPa·m2).

目前,金属多孔过滤材料的主要制备方法是将金属粉与有机粘结剂混合,通过注浆或压制、挤压成型后,经烧结去除粘结剂获得多孔结构材料.这种方法对金属粉的形状尺寸均匀性要求高,孔形状、孔尺寸和孔分布的均匀性难以控制,且在去除有机粘结剂时会产生有毒挥发气体,对环境造成危害.

本文尝试用一种新的方法来制备金属多孔过滤材料,该方法是将金属粉与造孔剂混合均匀,压坯烧结后用水溶解去除造孔剂获得孔隙率、孔形、孔径可控的多孔材料.所选造孔剂为K2CO3颗粒,K2CO3化学稳定性好,熔点高(891 ℃), 无毒,水溶性好, 低成本,是一种理想的造孔剂.该方法的优点是可以通过合理选择造孔剂形状尺寸有效控制所制备多孔金属过滤材料的孔结构.本研究的目的是探究工艺参数(造孔剂、压制压力和烧结温度)对试样孔隙率、最大孔径和透气系数的影响, 并且从机理上进行分析,通过控制合理的工艺参数获得过滤精度和渗透通量配合良好的多孔青铜过滤材料.

1 实验 1.1 实验原料实验原料为电解锡青铜粉(含Sn质量分数6%,粒径40~75 μm),造孔剂为K2CO3(纯度≥99%,粒径40~74 μm).根据K2CO3密度2.428 g/cm3,青铜密度8.8 g/cm3,按K2CO3体积分数20%~40%配料比分别计算出所需K2CO3和青铜粉的质量,称量后混料.把混合均匀的粉料放入柱形模具(Φ32 mm)内进行轴向压坯,压力为100~200 MPa,保压时间3 min.将干燥好的试样放到气氛电阻炉(KSXQ-8-14)中烧结,在烧结过程中通入氩气(纯度为99.99%),烧结温度在700~900 ℃,保温时间0.5~2 h.试样随炉冷却后取出,放入100 ℃沸水中溶解去除残留的造孔剂,干燥后即可得到多孔青铜过滤片.

1.2 性能检测采用阿基米德排水法测试样品的孔隙率和开孔孔率,在空气中称量多孔试样质量,并以m0表示;随后将试样浸没在油中24 h,待试样孔隙完全被油浸没后取出样品并轻轻擦拭掉表面的油滴,在空气中称量浸油试样质量,并以m1表示;用细丝吊挂试样在纯水中称量浸油试样质量,并以m2表示.开孔孔隙率计算公式为

| $ {\theta _{\rm{k}}} = \frac{{{\rho _{{\rm{水}}}}({\mathit{m}_1}-{\mathit{m}_0})}}{{{\rho _{{\rm{油}}}}({\mathit{m}_1}-{\mathit{m}_2})}} \times 100\% . $ | (1) |

式中:θk为多孔材料的开孔孔隙率;m0为试样在空气中的质量;m1为浸油试样质量;m2为浸油试样在水中的质量;ρ油为浸用油密度.

总的孔隙率计算公式为

| $ \theta = \left[{1-\frac{{{\rho _{{\rm{水}}}}{m_0}}}{{{\rho _{\rm{s}}}({\mathit{m}_1}-{\mathit{m}_2})}}} \right] \times 100\% . $ | (2) |

式中:θ为多孔材料的总孔隙率;ρs为金属固体材质的密度.

开孔率(η)是开孔孔隙率占总孔隙率的百分数,计算公式为

| $ \eta = \frac{{{\theta _{\rm{k}}}}}{\theta } \times 100\% . $ | (3) |

采用西北有色金属研究院的FBP-3I型多孔材料性能检测仪测定最大孔径和透气系数,最大孔径的计算公式为[10]

| $ \mathit{d}{\rm{ = }}\frac{{4r{\rm{cos}}\;\theta }}{{\Delta p}}. $ | (4) |

式中:d为最小出泡压力Δp所对应的最大孔径,m;r为实验液体表面张力,N/m;θ为浸润角.

透气系数的计算公式为

| $ {\mathit{K}_{\rm{g}}} = \frac{Q}{{A\Delta p}}. $ | (5) |

式中:Kg为透气系数,m3/(h·kPa·m2);Q为气体流量,m3/h;A为气体通过面积,m2;Δp为多孔材料两边气压差,kPa.

采用扫描电子显微镜(QUANTA200,荷兰)和XRD(D/Max 2200X,日本)对试样的微观结构和组织成分进行观察和分析,采用电子万能试验机(AG-IC100KN,日本)对试样进行压缩性能测试,压头移动速率为0.3 mm/min.

2 结果与分析 2.1 多孔青铜样品的组织形貌图 1为不同孔隙率的青铜过滤片样品照片,采用压制—烧结—溶解的方法制备了孔隙率为22.8%~44.4%、直径为27~31 mm、厚度为1.5~3.0 mm的多孔青铜过滤片试样.

|

图 1 不同孔隙率多孔青铜过滤片的样品 Figure 1 Sample of porous bronze filter with different porosity |

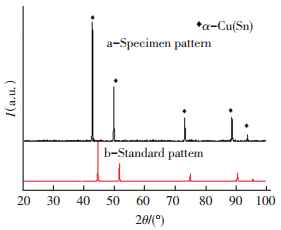

图 2为烧结后多孔青铜试样的X射线谱图.曲线a为多孔青铜试样的衍射峰, 曲线b为纯铜的标准衍射谱.由图 2可知,试样的组成相为α-Cu(Sn),Sn原子固溶在铜原子之中,形成固溶体.图 2中除了铜衍射峰外,并没有出现其他衍射峰,证明烧结过程中试样没有被氧化,也未探测到造孔剂的K2CO3的残留相,意味着经烧结和沸水清洗后的试样,造孔剂K2CO3充分溶解去除.

|

图 2 烧结样品的X射线谱图 Figure 2 XRD patterns of sintered sample |

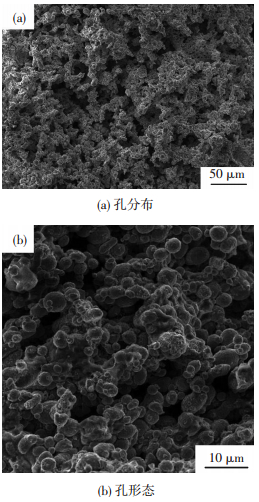

图 3为经800 ℃烧结后试样的孔分布及其微观形貌SEM照片.由图 3(a)可见,造孔剂去除后形成的孔较为均匀地分布在基体中,孔径尺寸分布在3~15 μm.由图 3(b)可见,孔周边金属颗粒之间烧结形成紧密结合,颗粒与颗粒相连接形成基体组织,大孔孔壁上有微孔分布,孔与孔之间通过孔壁上的微孔相连,形成通孔.

|

图 3 烧结样品的SEM照片 Figure 3 SEM micrographs of sintered sample: (a) pore distribution; (b) pore morphology |

对于多孔过滤材料而言,过滤材料的孔隙率越高,流体所受到的阻力就越小,渗透性能也就越好.但是,多孔材料的抗压强度随着孔隙率的升高而降低,以至于不能满足过滤材料对强度的最低要求.为了保证过滤材料的渗透能力和强度,一般金属多孔材料的孔隙率为20%~50%,因此, 本文选择造孔剂体积分数为20%~40%.

图 4为造孔剂体积分数和烧结样品孔隙率的关系曲线.由图 4可见:随着造孔剂体积分数的增加,烧结样品的孔隙率和开孔孔隙率均增大,样品的孔隙率随造孔剂体积分数的变化基本呈线性变化规律;同时,样品总的孔隙率大于造孔剂K2CO3的配料体积分数,这是因为金属颗粒在烧结过程中,颗粒合并长大,将颗粒间气孔排除基体,而造孔剂在烧结过程中不会发生明显的体积变化,烧结样品产生的体积收缩主要是由金属颗粒烧结致密化所致,因此, 样品的总孔隙率要高于所加入的造孔剂体积分数.因为样品中孔结构主要是由造孔剂去除后所形成的,所以可以由造孔剂添加量的多少来制备不同孔隙率大小的样品.

|

图 4 K2CO3体积分数和样品孔隙率的关系曲线 Figure 4 Relation curves of K2CO3 volume fraction and porosity |

当造孔剂的体积分数为20%~40%时,样品孔隙率(θ)为22.8%~44.4%,开孔孔隙率(θk)为18.5%~37.2%,开孔率为81%~84%.因为所制备的多孔青铜过滤片孔径较小,孔与孔之间连接的微孔数目也偏小,烧结过程中会出现部分孔闭合,所以导致开孔孔隙率低于总孔隙率.

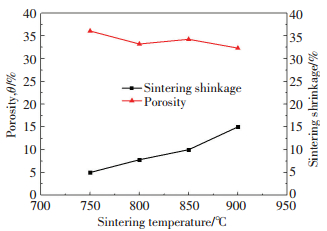

2.2.2 烧结温度对孔隙率和收缩率影响本研究选取750、800、850、900 ℃为样品的烧结温度.图 5为烧结温度与样品收缩率和样品孔隙率的关系曲线.

|

图 5 烧结温度对样品孔隙率、收缩率的影响 Figure 5 Relation curve of sintering temperature and porosity |

由图 5可知:样品的孔隙率随着烧结温度的上升而下降,当温度从750 ℃升高至800 ℃时,孔隙率下降较快,说明金属颗粒烧结结合导致金属基体中孔所占体积快速降低;当温度由800 ℃升高至850 ℃时,孔隙率变化不大,说明这时金属颗粒已经形成紧密结合,试样体积不再继续产生收缩;当烧结温度由850 ℃升高至900 ℃时,孔隙率进一步下降.在此温度阶段,由于造孔剂K2CO3发生分解形成气体挥发,原来由造孔剂所占空间的孔壁失去支撑,部分孔坍塌、合并和闭合导致烧结样品体积收缩明显增大,烧结坯的致密度增加,内部孔体积变小,因而孔隙率下降明显.烧结试样的体积收缩率随温度的增加逐渐变大,温度在750~800 ℃时,烧结样品体积收缩较快;温度在800~850 ℃时,体积收缩变化不明显;当烧结温度由850 ℃升高至900 ℃时,体积收缩明显加快,850 ℃时,试样体积收缩率为9.8%, 900 ℃时,试样体积收缩率迅速增加至14.6%.

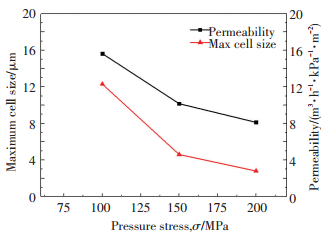

2.3 最大孔径和透气系数的影响因素 2.3.1 压制压力对最大孔径和透气系数的影响过滤精度是金属多孔材料在实际应用中的一个关键性指标,过滤精度的定义之一是允许通过的最大颗粒尺寸或拦截的最小颗粒尺寸,一般常用最大孔径来表示,称为绝对过滤精度[13].本文采用气泡法来测定多孔材料的最大孔径,最大孔径越大,能透过颗粒尺寸也就越大,2个相同平均孔径的试样相比,小的最大孔径其过滤精度要高[14].

压制压力的大小决定了粉末颗粒间接触面积,影响烧结过程中烧结颈的生长,因此对多孔材料的最大孔径和透气系数有一定的影响.图 6为压制压力对烧结样品最大孔径和透气系数的影响.由图 6可见,随着压制压力的增加,样品的最大孔径减小.当压制压力为100 MPa时,样品所测得的最大孔径为12.3 μm;当压力增加至150 MPa时,最大孔径为4.8 μm;当压力增加至200 MPa时,最大孔径下降至2.8 μm.由此可见,在实验所取压力范围内初始阶段,压力的增加导致最大孔径开始大幅减小,之后减小幅度变得缓慢,因为当压力超过150 MPa,压力继续增大体积变化不明显,说明压坯体中的颗粒已经被压至密实状态.

|

图 6 压制压力对样品最大孔径和透气系数的影响 Figure 6 Relation curves of pressure stress and filter characteristic parameter |

由图 6也可看出压制压力对样品透气系数的影响,透气系数随着压制压力的增加而下降.当压制压力为100 MPa时,样品的透气系数为15.63 m3/(h·kPa·m2);当压力增加至200 MPa时,样品的透气系数为8.12 m3/(h·kPa·m2).因为在较低的压制压力下,压坯致密度较低,压坯中保留了较大的孔隙通道,烧结时不易闭合,形成孔与孔直接连接的柱形孔道,透气系数增加.随着压制压力的增加,压坯致密度增大,压坯中保留的孔隙变小,烧结后容易闭合,导致局部通道堵塞透气系数下降.

2.3.2 烧结温度对最大孔径和透气系数的影响图 7为烧结温度对样品最大孔径、透气系数的影响.由图 7可见:当温度从750 ℃升高至800 ℃时,烧结样品的最大孔径由13.6 μm快速降低至4.6 μm;当温度从800 ℃升高至900 ℃时,最大孔径由4.6 μm缓慢增大至7.8 μm.这是因为温度从750 ℃升高至800 ℃阶段,样品体积收缩率较大,金属粉末颗粒由松散接触变为紧密接触,基体中的孔体积减小,使得最大孔径减小.但是,当温度超过800 ℃时,金属基体内部相邻的晶粒合并长大,分布在晶粒间局部区域的孔也随之合并长大,从而导致大孔的孔径有所增加.大孔孔径增大会导致过滤精度降低,因此烧结温度不宜超过800 ℃.

|

图 7 烧结温度对样品最大孔径和透气系数的影响 Figure 7 Relation curves of sintering temperature and filter characteristic parameter |

图 7也给出了烧结温度对样品透气系数的影响,可以看出,样品的透气系数随着烧结温度的增加而逐渐减少,温度为750 ℃时,试样的透气系数为14.27 m3/(h·kPa·m2);温度为850 ℃时,试样的透气系数为8.32 m3/(h·kPa·m2); 当温度升高至900 ℃时,试样的透气系数降低至3.25 m3/(h·kPa·m2).烧结温度越高,金属颗粒间形成的烧结颈表面越圆滑,孔道越圆柱化、规则化.然而烧结温度越高,金属原子扩散迁移越快,金属颗粒间接触面越大,结合越致密,金属基体中局部区域的孔合并、闭合、甚至消失,导致烧结样品的孔隙率和开孔孔隙率减小,从而使得样品的透气系数下降.

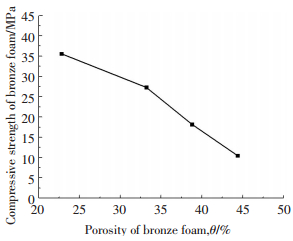

2.4 力学性能图 8为试样孔隙率与抗压强度的关系曲线.由图 8可知,随着孔隙率的减小,样品的抗压强度逐渐增加.当孔隙率为22.78%,样品的抗压强度为35.6 MPa;当孔隙率为44.36%,样品的抗压强度为10.5 MPa.本实验所制备的多孔青铜样品,其强度能满足过滤器件对抗压强度的要求[15].

|

图 8 样品的孔隙率对抗压强度的影响 Figure 8 The yield strength of porous copper with different porosity |

当造孔剂体积分数为30%、压制压力为150 MPa时,在烧结温度为800 ℃、保温时间为1.0 h的条件下,获得的多孔青铜过滤片的孔隙率为32.2%,最大孔径为4.6 μm,透气系数为9.27 m3/(h·kPa·m2),抗压强度为27.9 MPa.对于大于5 μm的气体粉尘,样品的过滤效率大于99.9%,完全能满足某些工业中的含尘气体分离的需求[16].

3 结论1) 采用烧结溶解的方法成功制备出外径为Φ30 mm、厚度1.5~3.0 mm,其内部孔隙率和孔径可控的多孔青铜过滤片.

2) 造孔剂体积分数在20%~40%时,样品孔隙率(θ)为22.8%~44.4%,开孔孔隙率(θk)为18.45%~37.15%,开孔率为81%~84%.

3) 随着烧结温度的升高,烧结样品孔隙率降低,透气系数降低,但其最大孔径随着温度的升高先是快速减小之后缓慢增加.随着压制压力增大,样品最大孔径、透气系数均降低.

4) 当造孔剂体积分数为30%、压制压力为150 MPa、烧结温度为800 ℃时,多孔青铜过滤片的孔隙率为32.2%,最大孔径为4.6 μm,透气系数为9.27 m3/(h·kPa·m2),抗压强度为27.9 MPa.

| [1] | QIN J, CHEN Q, YANG C, et al. Research process on property and application of metal porous materials[J]. Journal of Alloys & Compounds, 2016, 654: 39–44. |

| [2] | CHOI S H, KIM S Y, YUN J Y, et al. Effect of pore size on the high temperature oxidation of Ni-Fe-Cr-Al porous metal[J]. Metals & Materials International, 2011, 17(2): 301–307. |

| [3] |

张辉. 多孔金属过滤材料的过滤技术发展方向[J]. 工业, 2015(8): 99–99.

ZHANG Hui. The development of porous metal filter material of filtering technology[J]. Industrial, 2015(8): 99–99. |

| [4] | LI J, ZHAO S, ISHIHARA K. Study on acoustical properties of sintered bronze porous material for transient exhaust noise of pneumatic system[J]. Journal of Sound & Vibration, 2013, 332(11): 2721–2734. |

| [5] | JABUR A S. Effect of powder metallurgy conditions on the properties of porous bronze[J]. Powder Technology, 2013, 237(3): 477–483. |

| [6] |

迟煜頔, 汤慧萍, 汪强兵, 等. 增塑挤压法制备不锈钢多孔过滤管[J]. 粉末冶金技术, 2011, 29(1): 34–37.

CHI Yudi, TANG Huiping, WANG Qiangbing, et al. Preparation of stainless steel porous filter tube by powder extrusion molding and sintering[J]. Powder Metallurgy Technology, 2011, 29(1): 34–37. |

| [7] | YANG L, DANG X, ZHOU L, et al. Processing research on shaping porous 316L stainless steel via SLS[J]. Rare Mental Materials and Engineering, 2011(S3): 206–210. |

| [8] |

周翔, 隋贤栋, 黄肖容. 高温气体过滤除尘材料的研究进展[J]. 材料开发与应用, 2008, 23(6): 99–102.

ZHOU Xiang, SUI Xiandong, HUANG Xiaorong. Progress in research on filter material of high temperature dust removal[J]. Development and Application of Materials, 2008, 23(6): 99–102. |

| [9] | DENG D, LIANG D, TANG Y, Peng J, et al. Evaluation of capillary performance of sintered porous wicks for loop heat pipe[J]. Experimental Thermal & Fluid Science, 2013, 50(10): 1–9. |

| [10] |

林小芹, 贺跃辉, 江垚, 等. 不锈钢多孔材料过滤性能影响参数的实验研究[J]. 粉末冶金材料科学与工程, 2005, 10(2): 127–132.

LIN Xiaoqin, HE Yuehui, JIANG Yao, et al. Experimental study on effective parameters for filtration performances of stainless steel porous materials[J]. Materials Science and Engineering of Powder Metallurgy, 2005, 10(2): 127–132. |

| [11] |

杨坤, 汤慧萍, 王建, 等. 用于含尘气体分离的Ni基多孔过滤材料的制备及性能研究[J]. 粉末冶金技术, 2014, 32(4): 263–266.

YANG Kun, TANG Huiping, WANG Jian, et al. Preparation and property research on porous Ni based materials for gas/solid separation[J]. Powder Metallurgy Technology, 2014, 32(4): 263–266. |

| [12] |

荆鹏, 康新婷, 迟煜頔, 等. 增塑挤压-烧结制备多孔Fe3Al过滤管[J]. 材料热处理技术, 2011, 40(6): 69–72.

JING Peng, KANG Xinting, CHI Yudi, et al. Preparation of porous Fe3Al filter tube by power extrusion molding and sintering[J]. Material & Heat Treatment, 2011, 40(6): 69–72. |

| [13] |

孙涛, 奚正平, 汤慧萍, 等. 过滤用粉末烧结梯度多孔材料[J]. 稀有金属材料与工程, 2008(Suppl 4): 509–513.

SUN Tao, XI Zhengping, TANG Huiping, et al. Gradient porous filters prepared by powder sintering[J]. Rare Metal aterials and Engineering, 2008(Suppl 4): 509–513. |

| [14] | XU N, ZHAO Y, ZHONG J, et al. Cross flow microfiltration of micro-sized mineral suspensions using ceramic membranes[J]. Chemical Engineering Research & Design, 2002, 80(2): 215–221. |

| [15] |

刘文海, 曹柏亮. 高过滤效率多孔材料的制备[J]. 稀有金属材料与工程, 2008(Suppl 4): 638–641.

LIU Wenhai, CAO Boliang. Preparetion of porous materials with high filtration efficiency[J]. Rare Metal Materials and Engineering, 2008(Suppl 4): 638–641. |

| [16] |

佘勃强, 董领锋, 吴引江, 等. 关于多孔材料过滤精度的探讨[J]. 过滤与分离, 2013, 23(2): 38–41.

SHE Boqiang, DONG Lingfeng, WU Yinjiang, et al. Study on the filtering precision of porous material[J]. Journal of Filtration & Separation, 2013, 23(2): 38–41. |

2018, Vol. 26

2018, Vol. 26