2. 钢铁研究总院 工程用钢所,北京 100065

2. Engineering Steel Research Institute, Central Iron and Steel Research Institute, Beijing 100065, China

抗大变形管线钢是高性能管线钢重要的发展方向之一.所谓的大变形钢管是一种适应大位移服役环境的,在拉伸、压缩和弯曲载荷下具有较高极限应变能力和延性断裂抗力的管道材料.在实际生产中,对抗大变形管线钢的设计要求焊缝必须过强匹配,但是经历了热循环之后,在埋弧焊缝热影响区存在晶粒粗化和组织的恶化,而且还有不同程度的软化现象,出现了软化区,这使热影响区的性能与管线钢的性能严重不匹配,成为整个焊接接头最薄弱的部分,制约了X80抗大变形管线钢在工业上的进一步应用[1-4].关于焊接热影响区的软化问题国内外已有报道,Pisarski研究了不同焊缝强度匹配的高强钢埋弧焊热影响区软化现象, 指出高低匹配HAZ硬度较母材均有降低,但高匹配时HAZ最低,其硬度值比低匹配时约高45 HV[5].已有很多学者[6-9]研究了针对单相组织针状铁素体管线钢的软化问题,指出软化区主要出现在粗晶区和细晶区,而对于组织特征为双相的抗大变形管线钢热影响区出现软化区的研究还鲜有报导.

本文通过焊接热模拟实验,采用扫描电镜、EBSD和透射电镜等对抗大变形管线钢热影响区的微观组织进行了表征和分析,研究了软化区的韧性,最后阐明了软化区的形成原因.

1 实验采用首钢生产的X80级抗大变形管线钢钢板,供货状态为热轧态.实验钢的母材组织如图 1所示,由多边形铁素体和贝氏体组成,制管后的显微硬度为260 HV,-10 ℃的夏比冲击功为253 J.

|

图 1 实验钢母材组织 Figure 1 Microstructure of base metal of experimental steel |

实验钢的化学成分列于表 1.通过Thermo-Calc热力学软件计算出Ac1和Ac3温度分别为720和880 ℃.

| 表 1 实验用钢化学成分(质量分数/%) Table 1 Chemical composition of experimental steel (wt./%) |

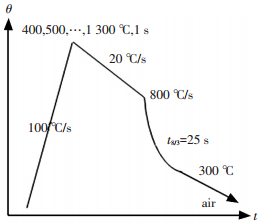

焊接热模拟试验在Gleeble-3500试验机上进行,热模拟试样的尺寸为55 mm×10 mm×10 mm.热模拟工艺参数如图 2所示,峰值温度分别为400、500、600、700、800、900、1 000、1 100、1 200、1 300 ℃,将t8/3的时间固定为25 s,加热速度为100 ℃/s,峰值停留时间为1 s.热模拟后的试样在Olmpusext3100金相显微镜、Hitachis3400N扫描电镜、Oxford Nordlys F+和H-800透射电镜上进行微观组织观察和表征.采用INSTRON TUKON 2100型字式显微硬度计测量各峰值温度下实验钢的显微硬度.

|

图 2 焊接热模拟工艺图 Figure 2 Process diagram of welding hot simulation |

按照《GB/T 2975—1998钢及钢产品力学性能试验取样位置及试样制备标准》,夏比冲击试样取自钢板宽度1/4处横向,试样缺口垂直于钢板轧制表面,试样表面和钢板表面距离小于2 mm,冲击试样采用10 mm×10 mm×55 mm规格夏比V型缺口试样.随后,按照GB/T 229—2007《金属材料夏比摆锤冲击试验方法标准》,在ZBC2752-B型摆锤式冲击试验机上进行-10°的夏比冲击实验.

2 结果与分析 2.1 热模拟热影响区的组织和显微硬度实验钢不同峰值温度下的金相组织如图 3所示.由图 3可以看出:峰值温度为1 300 ℃时, 实验钢是典型的粗晶区组织,主要由贝氏体铁素体和部分粒状贝氏体组成,由于粗晶区重新经历了奥氏体化过程,且高温下奥氏体稳定性高,因此冷却后以贝氏体铁素体为主,见图 3(a);峰值温度1 100 ℃时,奥氏体稳定性降低,显微组织转变成粒状贝氏体并含有少量贝氏体铁素体,但是在金相照片下贝氏体铁素体的板条形貌不能清楚辨认,见图 3(b);随着峰值温度降低到1 000 ℃的细晶区(图 3(c)),组织转变成粒状贝氏体+部分针状铁素体,该区域在焊接热循环的过程中被加热到刚过Ac3的温度范围,虽然完成了全部的奥氏体化,但是此时的奥氏体稳定性不足,晶粒尺寸较小,在冷却时的相变温度较高,因此组织以高温相变的细小粒状贝氏体为主,同时,由于此时晶界不规则,有利于针状铁素体在晶界处形核长大.

|

图 3 不同峰值温度下试样的金相组织 Figure 3 Metallographic microstructure of sample at different peak temperatures |

当峰值温度进一步降低到800 ℃则进入了临界区,它的温度通常在Ac1~Ac3,因此只有部分组织沿着晶界向晶内发生奥氏体化,而其余未发生奥氏体化的部分会在高温的作用下发生回复导致亚结构粗化,冷却后的组织由相变重结晶组织和高温回复组织混合组成.本实验的母材组织为铁素体+贝氏体,在升温到该区域时,由于铁素体热稳定性比贝氏体低而先发生奥氏体化过程,贝氏体则发生高温回复过程,冷却后生成准多边形铁素体和回火贝氏体的混合组织,见图 3(d).

当峰值温度为600和700 ℃时(图 3(e)和(f)),即为回火区,该区域在热循环过程中没有发生奥氏体化,所以显微组织表面上仍然是铁素体+贝氏体,只是整体上700 ℃时的组织较600 ℃时发生了明显的粗化长大,但是其组织内部将会发生回复甚至再结晶过程.

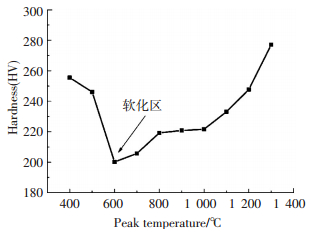

在不同峰值温度下,实验钢的焊接热影响区显微硬度变化规律如图 4所示,可以明显看到,在600~700 ℃高温回火区出现了明显的软化区.相对应的不同峰值温度的SEM照片见图 5.与图 3的金相组织相比,粗晶区中(图 5(a)和(b))无论是贝氏体铁素体晶内的板条束还是粒状贝氏体中的颗粒状M/A组元都更容易分辨,在细晶区和临界区的M/A组元形貌也比金相组织更清晰直观,尤其可以观察到临界区中大量M/A组元密集分布勾勒出晶界形貌(图 5(c)和(d)).

|

图 4 不同峰值温度的平均显微硬度 Figure 4 Average microhardness at different peak temperatures |

|

图 5 不同峰值温度下试样的SEM照片 Figure 5 SEM images of sample at different peak temperatures |

通常,管线钢中的主要组织为多边形铁素体、准多边形铁素体、针状铁素体、粒状贝氏体和贝氏体铁素体,它们的显微硬度依次增大[10].

随着峰值温度的降低,实验钢的组织依次为贝氏体铁素体+少量粒状贝氏体(1 300 ℃)、粒状贝氏体+少量贝氏体铁素体(1 100 ℃)、细晶粒状贝氏体+部分针状铁素体(1 000 ℃)、准多边形铁素体+回火贝氏体(800 ℃)、多边形铁素体+回火贝氏体(600~700 ℃),因此显微硬度也依次降低.

然而,在400 ℃的低温回火区,回复作用并不明显,所以硬度并没有显著降低.最终,在高温回火区形成了软化区.

综合以上分析可知,经过焊接热循环后,在高温回火区,组织转变成硬度较低的粗大铁素体加回火贝氏体是导致该峰值温度下出现软化的一个重要原因.

2.2 软化区形成原因分析通常,多晶材料中晶粒和亚晶粒的取向不同,所以各个晶粒塑性变形开始的先后不同,这时晶界和亚晶界的存在将使界面处弹性变形和塑性变形不协调,从而在这些界面处诱发应力集中以维持两晶粒或亚晶粒在界面处的连续性,这会在晶界或亚晶界附近引起二次滑移导致位错迅速增值,最终形成加工硬化微区使强度和硬度升高[11].因此,组织中亚结构的变化会对材料的硬度产生影响.

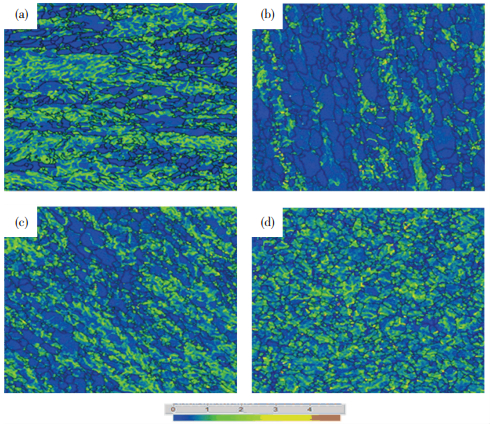

图 6给出了实验钢各峰值温度的亚晶界图,这里的亚晶界(即小角度晶界)是通过相邻亚晶粒间的取向差和不同的颜色来区分统计的.

|

图 6 亚晶界图:(a)400 ℃(低温回火区);(b)600 ℃(高温回火区);(c)800 ℃(临界区);(d)1 000 ℃(细晶区);(e)峰值温度与小角度晶界的关系;(f)峰值温度与亚晶界的关系 Figure 6 Sub-grain boundary maps: (a) 400 ℃ (low temperature tempering zone); (b) 600 ℃ (high temperature tempering zone); (c) 800 ℃ (intercritical zone); (d) 1 000 ℃ (fine grain zone); (e) relationship between peak temperature and subgrain boundary; (f) relationship between peak temperature and low angle grain boundary |

如图 6(a)~(d)所示,取向差2°~5°的亚晶界用蓝色表示,取向差5°~10°的亚晶界用绿色表示,取向差10°~15°的亚晶界用粉色表示.同时,图 6(e)~(f)给出了峰值温度与小角度晶界以及小角度晶界所包含的不同取向差范围亚晶界的关系,可以看出,两者总体变化趋势相同,其中2°~5°的亚晶界在3种范围中所占的比例最高,这可能是由于高温下位错的回复过程很容易发生,因此生成了大量具有小取向差的亚结构; 而取向差10°~15°的亚晶界在高温回火区出现了低谷,在其他3个区则相差不大,这主要是因为在高温回火区,亚晶粒逐渐长大,那些具有较大取向差的亚晶粒移动,最后形成了大角度晶界(取向差>15°).随着峰值温度继续升高,到800 ℃临界区时,部分组织发生了相变重结晶生成了针状铁素体,其含有较多小取向差的亚结构[11-12],因此2°~5°亚晶界的比例显著升高.当峰值温度达到1 000 ℃时,冷却后组织发生了完全的相变重结晶,晶粒趋于等轴状,相应的亚晶界也近似于均匀分布.根据上述可知,在各个峰值温度亚结构的变化与显微硬度的变化趋势基本相同,由此可知,在高温回火区亚结构的减少也是软化区形成的原因之一.

图 7是实验钢不同峰值温度的局部取向差分布图,它是用颜色的变化来表征晶粒内部小于5°的取向差含量与分布.由图 7可见,各峰值温度下晶粒内的局部取向差为1°~2°.而晶粒内小于5°的取向差除了可以反映局部应力集中的程度,还可以反应位错聚集的程度[12-13],因此,可以借助局部取向差分布图来间接表征位错密度的变化情况.

|

图 7 局部取向差分布图:(a)400 ℃(低温回火区);(b)600 ℃(高温回火区);(c)800 ℃(临界区);(d)1 000 ℃(细晶区) Figure 7 Local misorientation distribution maps: (a)400 ℃ (low temperature tempering zone); (b) 600 ℃ (high temperature tempering zone); (c) 800 ℃ (intercritical zone); (d) 1 000 ℃ (fine grain zone) |

此外,式(1)给出了金属材料的强度与位错密度的关系:

| $ \sigma = {\sigma _{\rm{o}}} + 2\alpha Gb{\rho ^{\frac{1}{2}}}. $ | (1) |

式中:σo为材料基础强度,α为与晶体结构相关的常数,G室温下钢的切变模量,b为柏氏矢量,ρ为位错密度.由式(1)可知,组织中位错密度越高,则材料的强度越高,相应的硬度也越高.从600 ℃开始,组织发生明显的回复过程,铁素体中位错胞内的位错线逐渐消失,晶体中的位错密度降低,余下的位错通过重新排列而形成新的亚晶粒,随着回火温度继续升高,亚晶粗化长大,逐渐形成大角度晶界,位错密度进一步降低.比较图 7(a)、(b)、(c)和(d)可知,在高温回火区时,组织中的位错密度显著降低,由此表明,位错密度的大幅度减少也是导致热影响区出现软化区的一个重要原因.

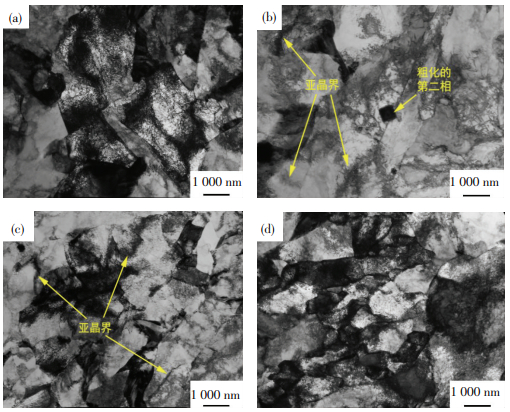

图 7借助EBSD的局部取向差分布图,间接表征了在不同峰值温度下组织中位错密度的变化.通过透射电镜可以更直观地观察组织中位错的变化,如图 8所示,比较之下可知,在回火温度不高时(图 8(a)),回复过程不明显,组织中仍然含有较高的位错密度.而在高温回火区(图 8(b))的位错密度则显著降低,并且伴有粗化的第二相颗粒.同时,在高温回火区和临界区(图 8(c))都观察到了位错聚集缠结形成的亚晶界,说明组织发生了明显的回复过程.在1 000 ℃的细晶区(图 8(d)),可以观察到细小的针状铁素体含有高位错密度和亚结构.

|

图 8 透射电镜照片:(a)400 ℃(低温回火区);(b)600 ℃(高温回火区);(c)800 ℃(临界区);(d)1 000 ℃(细晶区) Figure 8 TEM pictures: (a) 400 ℃ (low temperature tempering zone); (b) 600 ℃ (high temperature tempering zone); (c) 800 ℃ (intercritical zone); (d) 1 000 ℃ (fine grain zone) |

结合EBSD和透射电镜的分析可知,本实验中,当热模拟的峰值温度升高到高温回火区时,组织的回复过程加剧,晶体中的亚结构减少,同时位错密度大幅度降低,最终导致在该区域形成了软化区.

2.3 软化区韧性分析图 9(a)给出了实验钢热影响区峰值温度与冲击韧性的关系曲线.由图 9可见,软化区韧性较好,而在800 ℃的临界区出现了韧性低谷.有研究指出[14-15],在裂纹扩展传播过程中,会在大角晶界处发生偏转,即大角度晶界会阻碍裂纹的传播,所以组织中含有较多大角度晶界会提高钢的韧性.因此,统计了不同峰值温度下大角度晶界在组织中所占的比例,如图 9(b)所示,在800 ℃时组织中的大角度晶界比例最低,由此可知,临界区大角度晶界比例的大幅度降低是产生韧性低谷的原因之一.有关研究指出[16],热影响区中M/A组元的粗化会显著恶化钢的韧性,因此,研究了800 ℃的M/A组元的分布和形态,如图 10所示.图 10(a)统计了该温度下M/A组元的体积分数,约为18.6%,可以看出,该区域的M/A组元不但发生了粗化(图 10(c)),而且还出现了显著的偏聚(图 10(b)).

|

图 9 不同峰值温度的冲击韧性(a)和大角度晶界所占的比例(b) Figure 9 Impact toughness (a) and percentage of large angle grain boundaries (b) at different peak temperatures |

|

图 10 峰值温度为800 ℃时的M/A组元:(a)较小放大倍数下的SEM照片;(b) M/A组元偏聚; (c)大尺寸M/A组元;(d)大尺寸M/A组元的TEM照片 Figure 10 M/A component of peak temperature at 800 ℃: (a) SEM image under smaller magnification; (b) M/A component assembled; (c) M/A component coarsened; (d) TEM image of M/A component coarsened |

当M/A中的马氏体发生相变时会产生体积膨胀,使M/A组元的周围存在残余应力,并且M/A组元硬度要明显高于周围基体,从而在变形过程中使其周围产生应力集中.当多个M/A组元集中分布或距离较近时,它们的应力场会相互叠加产生更大的应力集中,这会导致微裂纹的萌生和扩展更加容易,从而破坏钢的韧性.图 10(d)给出了粗大M/A组元TEM照片,可以看到部分马氏体板条和残余奥氏体呈交替分布.

根据Griffith理论,临界解理应力与临界裂纹长度对应关系如式(2):

| $ {\sigma _{\rm{c}}} = {(\frac{{{\rm{ \mathsf{ π} }}\mathit{E}{\gamma _{\rm{p}}}}}{{(1-{\upsilon ^2})\mathit{d}}})^{\frac{1}{2}}}. $ | (2) |

式中:σc为临界解理应力,E为杨氏模量,γp为微裂纹有效表面能,υ为泊松比,d为临界裂纹长度.Lan等[16]研究指出,M/A组元能够诱发解理裂纹形核,解理裂纹形核尺寸等于M/A组元的宽度.分析公式可得,M/A组元的尺寸越大,则解理裂纹形核所需临界应力越小,解理微裂纹越易于在M/A组元处形核,从而产生微裂纹.因此,在800 ℃出现韧性低谷的另一个主要原因是该温度下M/A组元的聚集和粗化.

3 结论1) 本实验条件下,母材组织为铁素体加贝氏体的抗大变形管线钢,在焊接热影响区的高温回火区(600~700 ℃)出现了软化区.

2) 软化区形成的主要原因如下:一方面,在高温回火区形成的粗大铁素体+回火贝氏体组织显微硬度较低;另一方面,在该峰值温度范围回复过程显著加快,导致亚结构大幅度减少,同时位错密度也显著降低.

3) 本实验中,在峰值温度为800 ℃的临界区出现了韧性低谷,韧性降低的主要原因是该区域的M/A组元发生了粗化和聚集,同时大角度晶界的比例降低.

| [1] |

潘家华. 全球能源变换及管线钢的发展趋势[J]. 焊管, 2008, 31(1): 9–11.

PAN Jiahua. Global energy transformation and development trend of pipeline steel[J]. Welded Pipe, 2008, 31(1): 9–11. |

| [2] | FENG Lianyong, LI Junchen, PANG Xiongqi, et al. Peak oil models forecast China's oil supply, demand[J]. Oil & Gas Journal, 2008, 14: 43–47. |

| [3] | TUBB R. 2014 Worldwide construction report[J]. Pipeline & Gas Journal, 2014, 241(11): 1–6. |

| [4] |

王红菊, 祝悫智, 张延萍. 全球油气管道建设概况[J]. 油气储运, 2015, 34(1): 15–18.

WANG Hongju, ZHU Yizhi, ZHANG Yanping. Overview of global oil and gas pipeline construction[J]. Oil & Gas Storage and Transportation, 2015, 34(1): 15–18. |

| [5] | LI Jie, SHI Kai, ZHOU Yong, et al. Research on the softening phenomena of HAZ in welded joint of coiled tubing[J]. Transactions of JWRI, 2011, Special Issue: 115–117. |

| [6] |

陈延清, 杜则裕, 许良红. X80管线钢焊接热影响区组织和性能分析[J]. 焊接学报, 2010, 31(5): 101–104.

CHEN Yanqing, DU Zeyu, XU Lianghong. Microstructure and mechanical properties of heat affected zone for X80 pipeline steel[J]. Transactions of the China Welding Institution, 2010, 31(5): 101–104. |

| [7] |

胡美娟, 王鹏, 韩新利, 等. X80级抗大变形管线钢焊接粗晶区的组织和性能[J]. 焊接学报, 2012, 33(9): 93–96.

HU Meijuan, WANG Peng, HAN Xinli, et al. The microstructure and properties of coarse crained heat affected zone for X80 high deformability pipeline steel[J]. Transactions of the China Welding Institution, 2012, 33(9): 93–96. |

| [8] | GAO Aiming, MISRA R D K, LIU Jibin, et al. An analysis of the microstructure of the heat-affected zone of an ultra-low carbon and niobium-bearing acicular ferrite steel using EBSD and its relationship to mechanical properties[J]. Materials Science and Engineering, 2010, 527(23): 6440–6448. DOI: 10.1016/j.msea.2010.06.092 |

| [9] | HU Jun, DU Linxiu, XIE Hui, et al. Effect of weld peak temperature on the microstructure, hardness, and transformation kinetics of simulated heat affected zone of hot rolled ultra-low carbon high strength Ti-Mo ferritic stee[J]. Materials & Design, 2014, 60: 302–309. |

| [10] | CHEN Y L, WANG Y, ZHAO A M. Precipitation of AlN and MnS in low carbon aluminium-killed steel[J]. Journal of Iron and Steel Research International, 2012, 19(4): 51–56. DOI: 10.1016/S1006-706X(12)60087-9 |

| [11] | 潘金生, 仝健民, 田民波. 材料科学基础[M]. 北京: 清华大学出版社, 2011: 172-173. |

| [12] |

孔德军, 龙丹, 吴永忠. X80管线钢埋弧焊接头冲击韧性及其断口形貌分析[J]. 材料工程, 2013(6): 50–54.

KONG Dejun, LONG Dan, WU Yongzhong. Analysis of impact toughness and fracture morphologies of X80 pipeline stell welded joints with submerged arc welding[J]. Journal of Materials Engineering, 2013(6): 50–54. |

| [13] | MOHTADI-BONAB M A, ESKANDARI M, SZPUNAR J A. Texture, local misorientation, grain boundary and recrystallization fraction in pipeline steels related to hydrogen induced cracking[J]. Materials Science & Engineering A, 2015, 620: 97–106. |

| [14] |

缪成亮, 刘振伟, 郭晖, 等. Nb含量和热输入量对X80管线钢焊接粗晶区的影响[J]. 材料热处理学报, 2012, 33(1): 99–105.

MIAO Chengliang, LIU Zhenwei, GUO Hui, et al. Effect of Nb content and heat input on coarse-grained welding heat affected zone of X80 pipeline steels[J]. Transactions of Materials and Heat Treatment, 2012, 33(1): 99–105. |

| [15] | SANG Y S, HWANG B, LEE S, et al. Correlation of microstructure and charpy impact properties in API X70 and X80 line-pipe steels[J]. Materials Science and Engineering A, 2007, 458(1): 281–289. |

| [16] | LAN Liangyun, QIU Chunlin, SONG Hongyu, et al. Correlation of martensite-austenite constituent and cleavage crack initiation in welding heat affected zone of low carbon bainitic steel[J]. Materials Letters, 2014, 125(24): 86–88. |

2018, Vol. 26

2018, Vol. 26