2. 绿色可循环钢铁流程北京市重点实验室(首钢技术研究院),北京 100043

2. Beijing Key Laboratory of Green Recyclable Process for Iron & Steel Production(Shougang Research Institute of Technology), Beijing 100043, China

采用高强度汽车大梁可以在不增加汽车自重的前提下增加汽车有效载荷,而且有利于节约资源与保护环境[1-2].元宝梁作为车架的重要组成部分,其强度也影响着车架的整体强度,进而影响车辆的安全性能[3-4].目前,我国中、重型汽车的元宝梁用钢以Q235B、Q345C等钢板为主,厚度规格一般为8.0~12.0 mm,但在行驶1万公里左右约3%的元宝梁出现沿孔开裂甚至端部断裂,除超载、路况差、个别材质问题等原因外,可通过增加元宝梁板材厚度加以解决,但增加板材厚度,除材料成本上升外,更换成套冲模及冲压设备的投资太大[3, 5-9].通过提高材质强度是一个比较理想的选择,由于元宝梁形状较复杂,对成形性要求极高,在成形过程中易出现冲压开裂问题.

对于冲压开裂原因的分析,国内学者多数从材料自身角度找寻开裂原因[10-13].然而,板料冲压成形过程中包含大位移、大变形等复杂物理现象,以前都是通过反复试验的方法制造出符合要求的产品,花费大量时间和经费[14].随着计算机技术的发展,将工艺制作和效能模拟与计算机软件结合起来,能达到快速高效的目的[15].

国内某汽车厂在生产大型载重汽车元宝梁的生产工序流程为:剪切下料→定尺→冲孔→一次冲压成形→二次冲压成形→检验→入库等.该厂在使用7.9 mm厚元宝梁用热轧钢板生产载重汽车元宝梁时,在一次冲压成形工序中出现批量开裂问题,开裂比例高达50%,远大于冲压成形开裂率小于5‰的企业内控指标.针对此情况,本文采用光学显微镜(OM)、扫描电子显微镜(SEM)等检验设备,对600 MPa级元宝梁用钢的开裂原因进行分析,并通过现场采集的数据建立仿真模型,探究了模具成形工艺对材料变形的影响规律,查明元宝梁开裂原因,并提出根本的解决办法.

1 理化检验结果 1.1 化学成分检验按照《GB/T 4336碳素钢和中低合金钢火花源原子发射光谱分析方法》, 从600 MPa级元宝梁开裂件母材上切取试样进行化学成分检验,结果见表 1.由表 1可见,开裂件母材化学成分均符合标准要求.

| 表 1 600 MPa级元宝梁开裂件化学成分(质量分数/%) Table 1 Composition of 600 MPa grade crossbeam crack sample(wt./%) |

根据《GB/T 228—2002金属材料室温拉伸试验方法》, 在600 MPa级元宝梁原板材与开裂件上分别切取比例标距的拉伸试样,用MTS810型万能拉伸实验机以2 mm/min的速度在室温下进行拉伸实验;按照《GB/T 232—2010金属材料弯曲试验方法》, 在600 MPa级元宝梁原板材与开裂件上分别切取冷弯试样,在吉林金力试验机厂生产的200吨弯曲试验机上进行冷弯实验,力学性能检验与冷弯性能检验结果见表 2.

| 表 2 600 MPa级元宝梁开裂件力学性能与冷弯性能 Table 2 Mechanical properties and cold bending performance of 600 MPa grade crossbeam crack sample |

由表 2可见,元宝梁原板材实际屈服强度与抗拉强度分别为585与657 MPa,延伸率为28.0%,180° d=a冷弯合格,开裂件力学性能与原板材相似,实际屈服强度与抗拉强度分别为597与664 MPa,延伸率达到27.5%,180°d=a冷弯性能合格,无论是原板材还是开裂件检测值均符合标准要求.

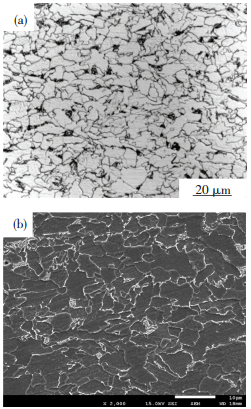

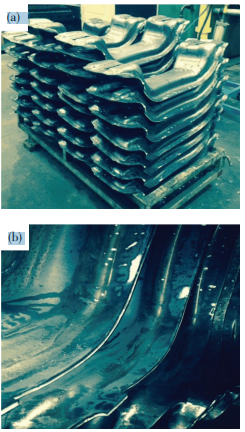

1.3 显微组织观察从600 MPa级元宝梁开裂件附近切取金相试样,沿着轧向研磨和抛光后,用电解抛光去除表面氧化物,再用4%(体积分数)HNO3+96%(体积分数)C2H5OH溶液侵蚀15 s,然后利用德国徕卡公司MEF4A型金相显微镜(OM)和日本日立公司S3400N型扫描电子显微镜(SEM)观察显微组织,结果见图 1.

|

图 1 600 MPa级元宝梁用钢的OM(a)与SEM照片(b) Figure 1 OM(a) and SEM(b) images of 600 MPa grade crossbeam crack sample |

由图 1可见:600 MPa级元宝梁用钢的组织为铁素体+珠光体的混合组织,在OM像下,亮白色相为铁素体,分布在铁素体晶界处的黑灰色相为珠光体,而在SEM照片中,黑暗灰色相为铁素体,亮白色相为珠光体;铁素体为准多边形铁素体,铁素体晶粒平均尺寸约6 μm,铁素体晶粒度级别为12.0级,珠光体的量较少,分布在铁素体晶界处,铁素体与珠光体的比例分别为96.2%与3.8%.由组织检验结果可见,开裂件组织属于常规的铁素体+珠光体组织,不存在中心带状组织.

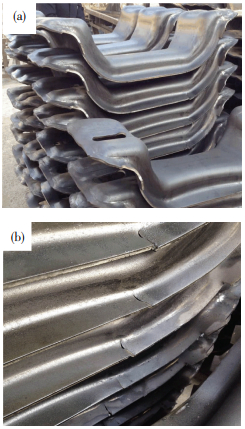

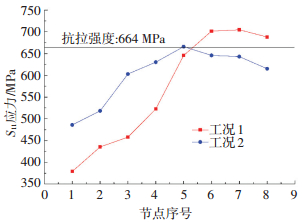

1.4 断口形貌观察使用7.9 mm厚600 MPa级元宝梁用钢生产载重汽车元宝梁时,在一次冲压成形工序中出现批量开裂问题的零部件宏观形貌如图 2所示.由图 2可见,元宝梁的开裂位置均在圆弧过渡区的边部,规律较明显.

|

图 2 600 MPa级元宝梁开裂件(a)及开裂位置(b)宏观形貌 Figure 2 Macroscopic morphology(a) and fracture site(b) of 600 MPa grade crossbeam crack sample |

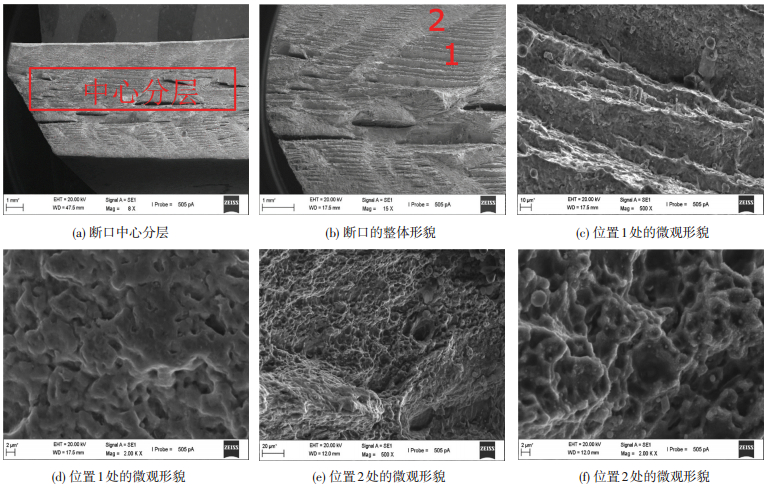

从开裂位置切取试样,在SEM下对断口进行观察,断口的微观形貌见图 3.

|

图 3 600 MPa级元宝梁开裂件微观形貌 Figure 3 Microscopic morphology of 600 MPa grade crossbeam crack sample:(a) fracture center layer; (b) morphology of fracture; (c) (d) microscopic morphology at location 1; (e) (f) microscopic morphology at location 2 |

由图 3(a)和(b)可见,断面沿着中心线呈现出明显规律,钢板厚度中心位置存在较多分层形貌,该形貌与高强钢常见的拉伸断口分层形貌一样.以往研究表明[16-20]:断口分层主要原因为钢中存在沿轧向分布的中心偏析、带状组织有关,其破坏了基体的连续性;在中心分层两侧,存在沿同一方向分布的、三角形状的台阶状断层形貌,三角形断层的尺寸大小不一,断层三角形的一边一般均起源于中心分层处.另外,由断口的整体形貌可知,材料在断裂前没有发生缩颈过程.对断面上不同形貌的2个位置(位置1与2)进一步观察,位置1位于台阶状断层处,其断口微观形貌可见韧窝存在,韧窝较浅,发展不充分,如图 3(c)和(d)所示;位置2分布在三角形台阶状断层之间,其断口微观形貌与三角形台阶状断层处形貌相似,存在明显的韧窝,韧窝深度明显高于位置1处.由断口形貌观察可知,元宝梁在一次冲压过程中发生的断裂属于韧性断裂,因此有必要对冲压模具与材料的变形行为进一步分析.

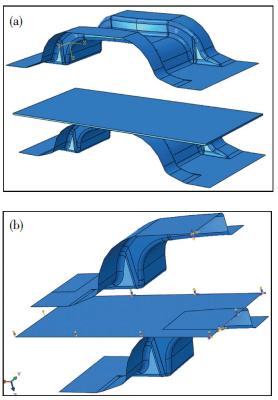

2 冲压过程有限元分析 2.1 几何模型元宝梁冲压过程有限元模拟使用ABAQUS软件.具体的模具尺寸根据用户提供的图纸进行几何参数抽取得到,与实际一样,而钢板厚度为7.9 mm.由于模型的对称性,取其1/4进行建模,模具的几何图形以及整个模拟的几何模型如图 4所示.

|

图 4 模具几何模型(a)与1/4模型(b) Figure 4 Geometric model of mold (a) and 1/4 model (b) |

材料力学性能如表 2所示,弹性模量200 GPa,泊松比为0.3.本次模拟过程中钢板是规则的几何体,所以网格划分采用规则的六面体单元,共划分8 400个单元,在计算中模具作为刚体进行设置,不需要进行网格划分.

由于该汽车厂模具在冲压过程中是先冲压再压边,而一般的冲压过程是先压边再冲压的过程,故计算了2种工况,对冲压过程中的2种不同工况进行分析,设定如下:工况1为钢板先冲压后压边,工况2为钢板先压边后冲压.模拟共计算了2个工况,所以边界条件中除了对称面的边界以及模具的向下运动边界外,不同的工况中对钢板两边的边界条件处理不一样.对于工况2先压边后冲压的工艺来说,在钢板的右侧会有一个固支边界.

2.2 有限元分析结果从图 2可以看出,元宝梁成形后,其开裂位置基本上集中在元宝梁弧形下端边缘的位置,因此为了更直观地对比2种工艺下开裂部位的应力,在元宝梁弧形下端容易开裂的位置设置了节点路径,通过比较该路径上的节点的应力大小来进行对比分析,如图 5所示.

|

图 5 开裂位置的节点路径示意图 Figure 5 Schematic diagram of nodal path of the cracked position |

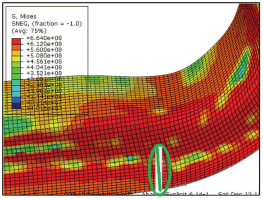

根据图 2中的开裂形貌,其裂缝是沿着Y方向开裂的,所以取其X方向上的应力进行分析.图 6给出了2种不同冲压工艺下钢板成形后的Mise等效应力以及X方向上的S11应力分布云图.由图 6可见:在工况1的冲压工艺下,钢板的边部在裂纹出现的地方有应力集中区域; 对比图 6(c)和(d)可知,工艺1与工艺2的应力集中方式明显不同,工艺1的应力集中沿着元宝梁宽度方向朝边部扩展, 而工艺2下的应力集中沿着元宝梁长度方向扩展,同时工艺1的应力集中更明显.

|

图 6 2种冲压工艺下钢板等效应力与X方向的S11应力分布云图 Figure 6 Equivalent stress and S11 stress distribution in X direction under two stamping processes: (a)(c):working condition 1;(b)(d): working condition 2 |

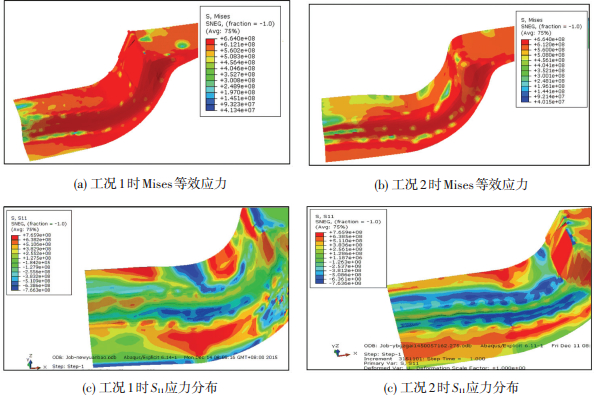

2种工况下开裂位置分析路径上的节点应力分布曲线如图 7所示,其中节点8为靠近钢板边部的节点.由图 7可见:工况1在冲压过程中,其边部的节点应力随着向钢板边部扩展,节点应力持续增加,起先工况1的节点应力低于工况2的节点应力; 但在某一位置工况1的节点应力超过工况2的节点应力,工况1的节点应力最高达704 MPa,在边部位置明显高于钢板的抗拉强度,所以钢板会在边部产生裂纹,裂纹将沿着Y方向向内部扩散,从而产生撕裂裂纹.对于工况2的冲压工艺,从钢板内部向边部节点路径上,其节点应力先增加后下降,节点应力的最高值距离边部有2~3 cm,边部的节点应力明显小于600 MPa级元宝梁用钢的抗拉强度,故在边部不会产生裂纹源;虽然在距离边缘2~3 cm处的节点5处应力值略高于抗拉强度,但是由于处于钢板中间部位,不易使钢板开裂.由此可知,钢板在冲压过程中工况1时的要比工况2时容易发生开裂行为.

|

图 7 2种工况下开裂分析路径上的节点应力分布曲线 Figure 7 Stress distribution curve of the crack analysis path under two working conditions |

根据有限元分析结果,给客户提出了修改模具冲压工艺的建议,即由现在的“先冲压再压边工艺”修改为“先压边后冲压工艺”,冲压工艺优化后元宝梁的开裂率由原来的50%降至0,累计供货3 000吨未见开裂问题.

冲压工艺优化后元宝梁与原开裂位置的形貌如图 8所示,边部质量较好,未见开裂与缩颈现象.

|

图 8 优化冲压工艺后的元宝梁(a)及原开裂位置(b)形貌 Figure 8 Morphology(a) and original fracture site of crossbeam (b) after optimizing stamping process |

1) 600 MPa级元宝梁用钢化学成分、力学性能与冷弯性能均满足标准要求,金相组织为准多边形铁素体与少量珠光体的混合组织,不存在带状组织.

2) 600 MPa级元宝梁开裂件的断口形貌呈现出明显鱼骨状形貌,钢板中心分层,两侧分布沿起源于中心分层并沿同一方向扩展、三角形状的台阶状断口,不同形貌断口均属于韧性断裂,材料在断裂前没有发生缩颈过程,冲压开裂为冲压工艺不当导致.

3) 利用ABAQUS软件对2种工况的冲压工艺进行有限元分析,结果显示先冲压再压边工艺与先压边再冲压工艺相比,边部应力集中更严重,边部节点应力超过了材料抗拉强度从而导致撕裂现象的发生.

4) 模具优化后,元宝梁冲压开裂率由原来的50%降至0,边部材料变形均匀,未见缩颈与开裂问题.

| [1] |

张鹏程, 武会宾, 唐荻, 等. Nb-V-Ti和V-Ti微合金钢中碳氮化物的回溶行为[J]. 金属学报, 2007, 43(7): 753–757.

ZHANG Pengcheng, WU Huibin, TANG Di, et al. Dissolving behaviors of carbonitrides in Nb-V-Ti and C-Ti microalloying steels[J]. Acta Metall Sin, 2007, 43(7): 753–757. |

| [2] | SPEER J G, MICHAEL J R, HANSEN S S. Carbonitride precipitation in niobium/vanadium microalloyed steels[J]. Metal Trans A, 1987, 18(2): 211–214. DOI: 10.1007/BF02825702 |

| [3] |

郑利霞, 李文颖, 翟大勇. 自卸车元宝梁断裂分析[J]. 冶金设备, 2010, 10(5): 28–30.

ZHENG Lixia, LI Wenying, ZHAI Dayong. Analysis on fracture of the ingot beam of the heavy-duty dump truck[J]. Metallurgical Equipment, 2010, 10(5): 28–30. |

| [4] | 吴辰龙, 马维忍, 王珊等. 一种元宝梁以及具有该元宝梁的车架总成: CN2043341193U[P]. 2013-09-11. |

| [5] |

李玉娟. 超重型汽车车架静动态应力的有限元分析[J]. 汽车工程, 1988, 2(1): 128–130.

LI Yujuan. Finite element analysis of static and dynamic stress of super-heavy vehicle frame[J]. Automotive Engineering, 1988, 2(1): 128–130. |

| [6] |

张勇, 张力, 徐宗俊, 等. 基于组合结构的重卡车架建模仿真及断裂分析[J]. 计算机仿真, 2005(12): 218–221.

ZHANG Yong, ZHANG Li, XU Zongjun, et al. Simulation and fracture analysis of heavy truck frame based on combined structure[J]. Computer Simulation, 2005(12): 218–221. DOI: 10.3969/j.issn.1006-9348.2005.12.062 |

| [7] | 余传文. 重型载货汽车车架结构的有限元仿真及优化[D]. 长春: 吉林大学, 2005. |

| [8] |

邹琳, 于海昌, 景俊鸿. 6X4自卸车车架有限元分析[J]. 合肥工业大学学报, 2007(12): 44–46.

ZOU Lin, YU Haichang, JING Junhong. Finite element analysis of 6X4 dump truck frame[J]. Journal of Hefei University of Technology, 2007(12): 44–46. |

| [9] | 徐斌, 尚利平, 陈学军, 等. 一种强化重型汽车元宝梁: CN202911799U[P]. 2013-05-01. |

| [10] |

赵培林, 孙新军, 雍岐龙, 等. 超高强度热轧钢板冷冲压开裂原因及分析[J]. 金属热处理, 2012, 37(7): 122–125.

ZHAO Peilin, SUN Xinjun, YONG Qilong, et al. Analysis of cold stamping cracking of ultrahigh strength hot rolled steel plate[J]. Metal Heat Treatment, 2012, 37(7): 122–125. DOI: 10.13251/j.issn.0254-6051.2012.07.032 |

| [11] |

赵楠, 穆海玲, 周丽萍, 等. BM510汽车大梁钢冷弯开裂原因分析[J]. 机械工程材料, 2008, 32(11): 72–74.

ZHAO Nan, MU Hailing, ZHOU Liping, et al. Analysis of cold bending cracking of BM510 automobile steel[J]. Mechanical Engineering Materials, 2008, 32(11): 72–74. |

| [12] |

方圆, 阳代军, 张宏艳, 等. 汽车大梁钢510L冲压开裂原因分析[J]. 热加工工艺, 2012, 41(3): 169–173.

FANG Yuan, YANG Daijun, ZHANG Hongyan, et al. Causes analysis of stamping cracking of automobile steel 510L[J]. Hot Working Technology, 2012, 41(3): 169–173. DOI: 10.14158/j.cnki.1001-3814.2012.03.003 |

| [13] |

张宜, 胡学文, 万文红. 屈服强度700 MPa级超高强度大梁钢冲压开裂原因的分析[J]. 安徽冶金, 2009(3): 33–35.

ZHANG Yi, HU Xuewen, WAN Wenhong. Causes analysis of stamping cracking of 700 MPa grade ultra-high strength steel[J]. Journal of Anhui Metallurgical, 2009(3): 33–35. |

| [14] | 杨占尧. 冲压成形工艺与模具设计[M]. 北京: 航空工业出版社, 2012. |

| [15] | 刘建生. 金属塑性加工有限元模拟技术与应用[M]. 北京: 冶金工业出版社, 2004. |

| [16] |

潘伟. 低合金高强度钢板分层原因与对策[J]. 甘肃冶金, 2009, 31(3): 33–36.

PAN Wei. Reason and countermeasure of stratification of low alloy high strength steel plate[J]. Gansu Metallurgy, 2009, 31(3): 33–36. |

| [17] |

王智轶, 乐可襄. 船板钢分层缺陷的原因分析[J]. 物理测试, 2009, 27(5): 41–44.

WANG Zhiyi, LE Kexiang. Causes analysis of stratified defects in shipboard steel[J]. Physical Testing, 2009, 27(5): 41–44. |

| [18] | PICKERING F B. Physical Metallurgy and the Design of Steels[M]. London: Applied Science Publishing Ltd, 1978: 63-66. |

| [19] | THILIOU V. Basic Metal Processing Reflect Institute Report[R]. Pittsburgh: University of Pittsburgh, 1997. |

| [20] | ASHBY M F. Strengthening Methods in Crystals[M]. London: Applied Science Publishers Ltd, 1971: 137-140. |

2018, Vol. 26

2018, Vol. 26