2. 上海材料研究所,上海 200437;

3. 上海市工程材料应用评价重点实验室,上海 200437

2. Shanghai Research Institute of Materials, Shanghai 200437, China;

3. Shanghai Key Laboratory of Engineering Materials Application and Evaluation, Shanghai 200437, China

核电循环水系统的主要功能是向冷却水系统中的热交换器和凝汽器提供冷却水.鼓型旋转滤网是其中取水部分的主要过滤设备,其驱动装置是依靠一对大小齿轮传递动力[1],大小齿轮采用镍铬铸铁等材料,在运行时容易发生腐蚀、磨损等形式破坏.为确保核电的安全运行,可采用耐腐蚀、高强度的聚醚醚酮(PEEK)复合材料与金属配副,从而解决齿轮的安全服役问题.

聚醚醚酮(PEEK)具有力学强度高、耐热性、耐磨损等优良性能,加工性能良好,PEEK在医疗、化学、航空航天、电气等领域应用广泛[2].纯PEEK摩擦系数较高,导热性较差,摩擦时产生的热量不能快速导出,很容易失效变形[3-4],因此, PEEK复合材料摩擦学性能的研究备受关注.碳纤维(CF)增强PEEK改善其摩擦磨损性能,例如单向长碳纤维增强PEEK复合材料的固体颗粒冲蚀磨损与固体颗粒形状、大小、材质、冲击角度和速度密切相关[5-6];短碳纤维多元增强PEEK复合材料的摩擦磨损性能与碳纤维、石墨等填料比例、载荷、速度等诸多因素相关[7-10],短碳纤维增强PEEK复合材料在水润滑条件下的耐磨性能良好[9].PTFE微粉常用于热塑性塑料中,工艺性能良好[11-15],所以, 可在PEEK复合材料中添加不同质量分数的PTFE微粉来增强其摩擦学性能,但是, PTFE微粉和CF复合改性PEEK复合材料摩擦学性能研究鲜有报道.

本文研究了CF和PTFE微粉改性的PEEK复合材料在干摩擦、水润滑和油润滑条件下的摩擦磨损性能,为核电站鼓型旋转滤网驱动齿轮材料改进提供依据.

1 实验 1.1 试剂与仪器聚醚醚酮(PEEK)770PF,吉林省中研高性能工程塑料有限公司;碳纤维(CF)YHP-CD-I3000,平均单丝直径7 μm, 长径比10:1,青岛远辉复合材料有限公司;聚四氟乙烯(PTFE)微粉DB401A,平均粒径12 μm, 上海康瑞斯化工有限公司;二硫化钼(MoS2)MF-1,平均粒径5 μm,上海华谊集团华原化工有限公司.

强力电动搅拌机JB300-D,上海标本模型厂;高速混合机SHR-50A,张家港通沙塑料机械有限公司;液压压力机YF32-100,湖州机床厂有限公司;万能电子拉力实验机Instron,英国Instron公司;塑料洛氏硬度计XHR-150,上海集敏测试仪器有限公司;摩擦磨损试验机135/305,瑞士ALFRED J.AMSLER &CO.

1.2 试样制备将PEEK、PTFE微粉和碳纤维、MoS2等通过机械共混,将其混合均匀后,采用专用模具在液压压力机上冷压预成型,经过高温成型,二次定型后处理,经机加工制得PEEK/CF/PTFE/MoS2复合材料试样,代号为PKCFM.

1.3 测试与表征压缩试验参照GB/T 1041—1992/2008《塑料压缩性能的测定试验方法》进行,洛氏硬度按照GB/T 3398.2—2008《塑料-硬度测定-第2部分-洛氏硬度》进行,摩擦磨损试验按照GB/T 3960—1989《塑料滑动摩擦磨损试验方法》进行.

采用Amsler摩擦磨损试验机进行环-块式滑动摩擦磨损试验,旋转的钢环与PEEK复合材料试样块组成摩擦副,试样的尺寸为30 mm×7 mm×6 mm,工作面尺寸为30 mm×7 mm,用磨床加工试样工作面,以保证表面平整度与粗糙度.摩擦副为42CrMo,硬度HRC50~55,表面粗糙度(Ra)为0.4 μm,其尺寸为Φ40 mm×Φ16 mm×10 mm,表面同样用磨床加工,试样和钢环均用酒精清洗,晾干后使用.试验条件为:载荷245 N,钢环转速0.42 m/s,试验时间2 h,试验环境温度为23 ℃左右,相对湿度60%左右.干摩擦:无润滑介质,水润滑:试样浸入自来水中,油润滑:试样浸入L-HM46抗磨液压油中.实验结束后,磨损表面喷金,采用六硼化镧扫描电子显微镜VEGA 3 XMU在高真空模式条件下观察摩擦试样磨损后的表面形貌.

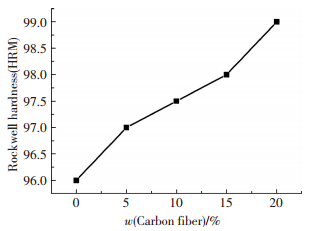

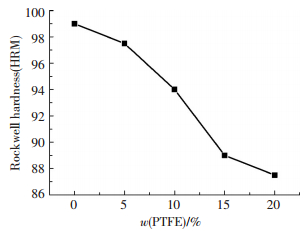

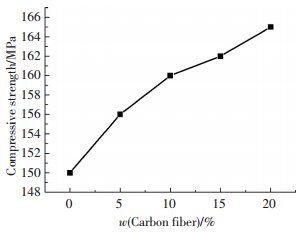

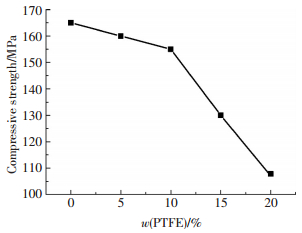

2 结果与讨论 2.1 力学性能由图 1可知,PKCFM复合材料中,随着碳纤维质量分数的增加,复合材料的洛氏硬度呈递增趋势.碳纤维填充PEEK在增强机理上属于纤维增强,由于碳纤维本身具有较好的刚性,还具有极高的耐压缩蠕变性,因而有较高的承受负荷的能力.硬度测试时,将一定标准压力的压针压入试样,根据压针压入试样的深度计算硬度,PKCFM复合材料的抗压大幅提高,压针压入的深度就会减小,硬度增大.由图 2可知,PKCFM复合材料中,随着聚PTFE微粉质量分数的增加,复合材料的洛氏硬度呈递减趋势.PTFE微粉填充PEEK在增强机理上属于弥散增强,由于PTFE微粉本身具有较低的刚性,承受负荷的能力较低,因而其相应的硬度较低.由图 3可知,PKCFM复合材料中, 随着碳纤维质量分数的增加,复合材料的压缩强度呈递增趋势.碳纤维填充PEEK在增强机理上属于纤维增强,由于碳纤维本身具有较好的刚性,还具有极高的耐压缩蠕变性,因而有较高的承受负荷的能力,提高了复合材料的压缩强度.由图 4可以看出:PKCFM复合材料中,随着PTFE微粉质量分数的增加,复合材料的压缩强度呈递减趋势; 当PTFE微粉的质量分数超过10%时,低承载的PTFE微粉对复合材料的压缩强度影响趋于主导作用,复合材料的压缩强度下降幅度较大.

|

图 1 洛氏硬度与碳纤维质量分数的关系曲线 Figure 1 Relationship between hardness and CF content |

|

图 2 洛氏硬度与PTFE微粉质量分数的关系曲线 Figure 2 Relationship between hardness and PTFE content |

|

图 3 压缩强度与碳纤维质量分数的关系曲线 Figure 3 Relationship between compressive strength and CF content |

|

图 4 压缩强度与PTFE微粉质量分数的关系曲线 Figure 4 Relationship between compressive strength and PTFE content |

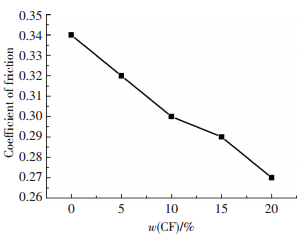

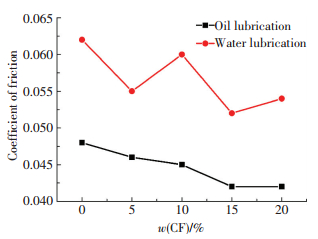

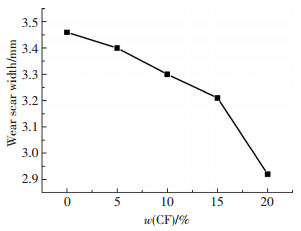

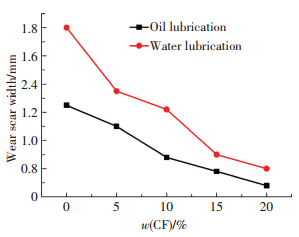

摩擦系数与碳纤维质量分数之间的关系曲线如图 5和图 6所示,磨痕宽度与碳纤维质量分数之间的关系曲线如图 7和图 8所示.

|

图 5 摩擦系数(干)与碳纤维质量分数的关系曲线 Figure 5 Relationship between dry friction coefficient and CF content |

|

图 6 摩擦系数(油/水)与碳纤维质量分数的关系曲线 Figure 6 Relationship between friction coefficient (oil/water) and CF content |

|

图 7 磨痕宽度(干)与碳纤维质量分数的关系曲线 Figure 7 Relationship between wear scar width (dry) and CF content |

|

图 8 磨痕宽度(油/水)与碳纤维质量分数的关系曲线 Figure 8 Relationship between wear scar width (oil/water) and CF content |

由图 5和图 7可见:随着碳纤维质量分数的增加,PKCFM复合材料干摩擦系数及干磨痕宽度均有明显下降;摩擦系数在碳纤维质量分数达到10%以后趋缓,磨痕宽度在碳纤维质量分数15%以后趋缓,这说明在PEEK中添加碳纤维后复合材料的摩擦磨损性能显著提高.这是因为,碳纤维是硬质刚性材料,提高了复合材料的抗蠕变性能和耐压性能,纯PEEK在摩擦时受到245 N的压力后蠕变比较大,表面接触面积增大,因此其摩擦系数偏大,添加了低摩擦的碳纤维后,实际摩擦面积减小,摩擦系数也就会减小,当减小到一定程度后趋于稳定;同时,硬质碳纤维的加入提高了基体的承载能力[2-3],阻止了摩擦面上固体润滑膜破坏,有利于形成稳定的转移膜,提高了复合材料的抗粘着能力,从而其磨痕宽度大幅降低.碳纤维质量分数大于15%时,复合材料的耐磨性能趋于稳定,这是由于随着基体中碳纤维含量的增加,PEEK基体对填料的固定能力降低,在磨损过程中碳纤维脱落数量增加,并作为磨粒参与磨损,碳纤维的优先承载作用与磨粒磨损作用达到局部范围内的平衡.由图 6和图 8可见,随着碳纤维质量分数的增加,PKCFM复合材料在油/水润滑时摩擦系数及磨痕宽度呈现下降趋势.油润滑时复合材料的摩擦系数均较低, 且差异不大,对应的水润滑时复合材料的摩擦系数较低,但略高于油润滑且呈现波动,这是因为在水介质中摩擦磨损试验时,水流对摩擦面上固体润滑膜冲刷作用导致摩擦面微凸峰处于动态变化过程中.油润滑时复合材料的磨痕宽度均较低, 且差异不大,这是由于油的润滑作用,一方面形成了润滑油膜,另一方面润滑油及时将摩擦生热传导出摩擦接触区域,阻止了粘着磨损的产生,减弱了疲劳磨损的程度.复合材料磨痕宽度大幅降低,对应的水润滑时复合材料的磨痕宽度均较低,但略高于油润滑,也是由于水流冲刷破坏了摩擦面上固体润滑膜的稳定性.

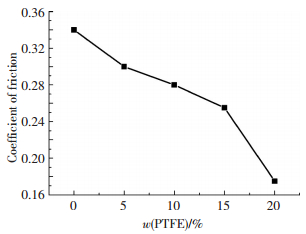

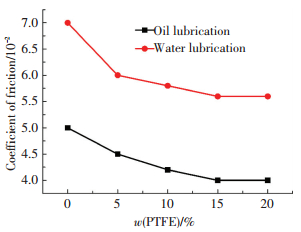

由图 9和图 10可见,随着PTFE微粉含量的增加,PKCFM复合材料干摩擦系数呈下降趋势,摩擦系数在PTFE微粉质量分数达到15%以后下降幅度较大.这是因为,PTFE微粉摩擦系数较低,微观是片状结构,有利于形成稳定的转移膜,提高了复合材料的抗粘着能力,从而其干摩擦系数大幅降低.随着聚四氟乙烯微粉含量的增加,PKCFM复合材料油/水润滑时摩擦系数呈现微微下降趋势,摩擦系数稳定.这是因为,PTFE微粉摩擦系数较低,在油的作用下有利于形成稳定的转移膜和润滑油膜,从而其油摩擦系数大幅降低;对应的水润滑时复合材料的摩擦系数均较低,但略高于油润滑,由于水流冲刷破坏了摩擦面上固体润滑膜的稳定性.

|

图 9 摩擦系数(干)与PTFE微粉质量分数的关系曲线 Figure 9 Relationship between dry friction coefficient and PTFE content |

|

图 10 摩擦系数(油/水)与PTFE微粉质量分数的关系曲线 Figure 10 Relationship between friction coefficient (oil/water) and PTFE content |

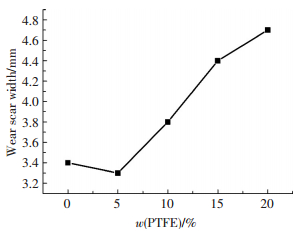

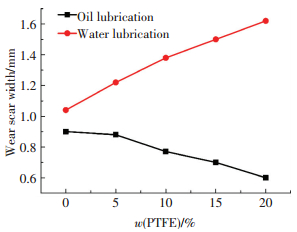

由图 11和图 12可见,随着PTFE微粉含量的增加,PKCFM复合材料干磨痕宽度呈先降后升趋势.这是因为,无PTFE微粉时不易在摩擦表面形成稳定的转移膜,复合材料磨痕宽度较大,随着低摩擦系数PTFE微粉含量提高,虽然容易形成稳定的转移膜,但复合材料的承受载荷能力下降,从而其干磨痕宽度趋于上升趋势.随着PTFE微粉含量的增加,PKCFM复合材料油润滑时磨痕宽度呈现微微下降趋势.这是因为,PTFE微粉摩擦系数较低,在油的作用下有利于形成稳定的转移膜和润滑油膜,从而其油摩擦系数大幅降低;对应的水润滑时复合材料的磨痕宽度均较低,但略高于油润滑,呈现微微上升趋势,由于水流冲刷破坏了摩擦面上固体润滑膜的稳定性.

|

图 11 磨痕宽度(干)与PTFE微粉质量分数的关系 Figure 11 Relationship between wear scar width (dry) and PTFE content |

|

图 12 磨痕宽度(油/水)与PTFE微粉质量分数的关系 Figure 12 Relationship between wear scar width (oil/water) and PTFE content |

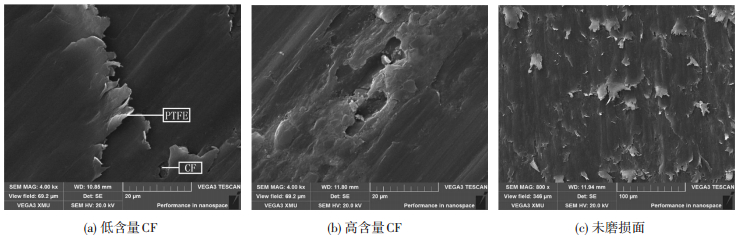

在干摩擦时,PKCFM复合材料与42CrMo金属环形成摩擦副,在复合材料摩擦表面上产生了片状的PTFE微细磨屑,并伴有碳纤维富集现象,参见图 13.摩擦磨损过程中,碳纤维在摩擦表面富集,优先承担了载荷[3],减小了PEEK基体承受的压应力和剪切应力,并且阻挡了对偶面的梨切,降低了PEEK基体的磨损.由图 13(a)可见,PEEK与PTFE微粉交错分布,PTFE微片状清晰可见,覆盖了大部分碳纤维表面,可见碳纤维的端部.由图 13(b)可见,碳纤维表面富集密度较大,伴有碳纤维脱落后的孔洞.图 13(c)为高含量碳纤维PEEK复合材料的未磨损面,碳纤维在复合材料表面呈密集分布,在垂直载荷和交变应力作用下,PKCFM复合材料在微犁削磨损、磨粒磨损等共同作用下以磨粒磨损为主,伴有疲劳磨损.

|

图 13 PKCFM复合材料干摩擦后SEM照片 Figure 13 SEM images of PKCFM after dry friction: (a) low content of CF; (b) high content of CF; (c) non-wearing surface |

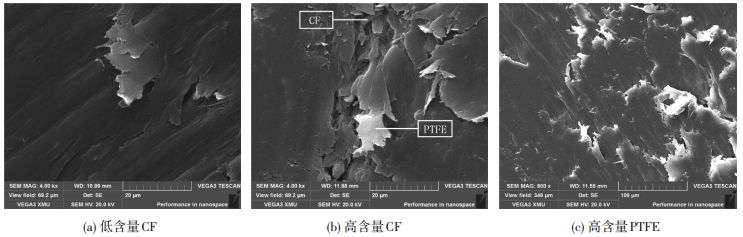

在油润滑时,PKCFM复合材料与42CrMo金属环形成摩擦副,在复合材料摩擦表面上片状PTFE磨屑较少,碳纤维仅有少量富集,摩擦表面较为光滑,参见图 14(a).由于润滑油膜的存在,并有碳纤维优先承载作用,PTFE和MoS2协同容易在摩擦对偶件表面上形成连续稳定的转移膜,减小了PEEK基体的磨损.由图 14(b)可见,碳纤维、PTFE微粉交错分布.

|

图 14 PKCFM复合材料油润滑摩擦表面SEM照片 Figure 14 SEM images of worn surfaces of PKCFM under oil lubrication: (a) low content of CF; (b) high content of CF; (c) high content of of PTFE |

图 14(c)为高含量PTFE复合材料摩擦表面,复合材料表面被光滑的PTFE固体润滑膜覆盖,可见碳纤维分布于基体中.

在水润滑时PKCFM复合材料与42CrMo金属环形成摩擦副,在复合材料摩擦表面上呈现薄层少量不均匀片状PTFE,并有水冲刷的线性痕迹,摩擦表面较为光滑,参见图 15(a).图 15(b)为高含量碳纤维复合材料摩擦表面,复合材料表面少量PTFE微片状夹在碳纤维之间,PTFE微片呈现分层迹象伴有微小孔洞.图 15(c)为高含量PTFE复合材料摩擦表面,复合材料表面可见少量PTFE微片层覆盖,PTFE微片层局部存在微裂纹伴有碳纤维脱落孔洞.由于水流冲刷破坏了摩擦面上固体润滑膜的稳定性,摩擦面上固体润滑膜处于形成与破裂的动态变化过程中,复合材料的磨损量比油润滑时略大.

|

图 15 PKCFM复合材料水润滑摩擦表面SEM照片 Figure 15 SEM images of worn surfaces of PKCFM under water lubrication; (a) low content of CF; (b)high content of CF; (c)high content of of PTFE |

1) 随着碳纤维含量的增加,PKCFM复合材料的洛氏硬度和压缩强度呈递增趋势,制备的PKCFM复合材料压缩强度达到164 MPa;随着聚PTFE微粉含量的增加,复合材料的洛氏硬度和压缩强度呈递减趋势.

2) 随着碳纤维含量的增加,PKCFM复合材料干摩擦系数及干磨痕宽度均有明显的下降,摩擦系数在碳纤维质量分数达到10%以后趋缓,磨痕宽度在碳纤维质量分数5%以后趋缓;随着PTFE微粉质量分数的增加,PKCFM复合材料干摩擦系数呈下降趋势,摩擦系数在PTFE微粉质量分数达到15%以后下降幅度较大,达到0.17,PKCFM复合材料干磨痕宽度呈先降后升趋势.

3) 随着碳纤维含量的增加,PKCFM复合材料在油/水润滑时摩擦系数及磨痕宽度呈现下降趋势,对应的水润滑时复合材料的摩擦系数略高于油润滑且呈现波动.随着聚四氟乙烯微粉含量的增加,PKCFM复合材料油/水润滑时摩擦系数呈现微微下降趋势,在油润滑时磨痕宽度呈现下降趋势,对应的水润滑时复合材料的磨痕宽度略高,呈现微微上升趋势.

4) PKCFM复合材料在干摩擦条件下的磨损机制以磨粒磨损为主,伴有疲劳磨损;在油润滑时,摩擦面可形成连续的润滑膜而保持光滑;在水润滑时,水流冲刷破坏了摩擦面上固体润滑膜的稳定性.

| [1] |

朱荣生, 王秀礼, 李继忠, 等. 核电站鼓型旋转滤网驱动齿轮的改进设计[J]. 机械设计与制造, 2009(9): 116–117.

ZHU Rongsheng, WANG Xiuli, LI Jizhong, et al. Improvement of driving gear for frotating filter in the nuclear power station[J]. Machinery Design and Manufacture, 2009(9): 116–117. |

| [2] | 赵纯, 张玉龙. 聚醚醚酮[M]. 北京: 化学工业出版社, 2008. |

| [3] |

朱艳吉, 陈晶, 姜丽丽, 等. 组装改性碳纤维增强聚醚醚酮复合材料的摩擦学性能[J]. 润滑与密封, 2015, 40(8): 61–64.

ZHU Yanji, CHEN Jing, JIANG Lili, et al. The tribological properties of PEEK composites reinforced by assembled modification of carbon fiber[J]. Lubrication Engineering, 2015, 40(8): 61–64. DOI: 10.3969/j.issn.0254-0150.2015.08.013 |

| [4] |

汪怀远, 杨淑慧, 张帅, 等. 聚醚醚酮基复合材料端面摩擦热的有限元数值模拟[J]. 高分子材料科学与工程, 2013, 29(3): 182–185.

WANG Huaiyuan, YANG Shuhui, ZHANG Shuai, et al. The finite element simulation for surface frictional heat of PEEK matrix composite[J]. Polymer Materials Science and Engineering, 2013, 29(3): 182–185. DOI: 10.16865/j.cnki.1000-7555.2013.03.044 |

| [5] | PEI X, FRIEDRICH K. Erosive wear properties of unidirectional carbon fiber reinforced PEEK composites[J]. Tribology International, 2012, 55(2): 135–140. |

| [6] | TEWARI U S, HARSHA A P, HAGER A M, et al. Solid particle erosion of unidirectional carbon fibre reinforced polyetheretherketone composites[J]. Wear, 2002, 252: 992–1000. DOI: 10.1016/S0043-1648(02)00063-7 |

| [7] | 杜巍峰. 碳纤维增强聚醚醚酮的研究[D]. 长春: 长春工业大学, 2015. |

| [8] | ZHANG Z, BREIDT C, CHANG L. Wear of PEEK composites related to their mechanical performances[J]. Tribology International, 2004, 37: 271–277. DOI: 10.1016/j.triboint.2003.09.005 |

| [9] | PREHN R, HAUPERT F, FRIEDRICH K. Sliding wear performance of polymer composites under abrasive and water lubricated conditions for pump applications[J]. Wear, 2005, 259: 693–696. DOI: 10.1016/j.wear.2005.02.054 |

| [10] | 张永强. 聚醚醚酮复合材料在水润滑下耐磨性能研究[D]. 大连: 大连理工大学, 2016. |

| [11] |

宗倩颖, 叶霖, 张爱英, 等. 聚醚醚酮及其复合材料在生物医学领域的应用[J]. 合成树脂及塑料, 2016, 33(3): 93–96.

ZONG Qianying, YE Lin, ZHANG Aiying, et al. Applications of polyether ether ketone and its composites in biomedical field[J]. China Synthetic Resin and Plastics, 2016, 33(3): 93–96. |

| [12] |

王哲, 杨立军, 王涛, 等. 聚醚醚酮基复合涂层的研究[J]. 塑料工业, 2017, 45(3): 161–164.

WANG Zhe, YANG Lijun, WANG Tao, et al. The research of polyether ether ketone[J]. China Plastics Industry, 2017, 45(3): 161–164. |

| [13] | CHANG L, ZHANG Z, YE L, et al. Tribological properties of high temperature resistant polymer composites with fine particles[J]. Tribology International, 2007, 40(7): 1170–1178. DOI: 10.1016/j.triboint.2006.12.002 |

| [14] |

楚婷婷, 李媛媛, 孙小波, 等. 聚醚醚酮/聚四氟乙烯水润滑轴承材料性能研究[J]. 轴承, 2015(5): 35–37.

CHU Tingting, LI Yuanyuan, SUN Xiaobo, et al. Study on performance for PEEK/PTFE composite used in water lubricated berings[J]. Bearing, 2015(5): 35–37. |

| [15] |

尹小龙, 赵春霞, 刑云亮, 等. 原位聚合法制备的聚醚醚酮/膨胀石墨复合材料及性能[J]. 高分子材料科学与工程, 2015, 31(6): 150–154.

YIN Xiaolong, ZHAO Chunxia, XING Yunliang, et al. In-situ polymerized PEEK/expanded graphite composites and their properties[J]. Polymer Materials Science and Engineering, 2015, 31(6): 150–154. DOI: 10.16865/j.cnki.1000-7555.2015.06.029 |

2018, Vol. 26

2018, Vol. 26