油气管道中的管件主要是用来改变管道方向、改变管径大小,进行管道分支,局部加强,实现特殊连接等功能[1],是整个管道输送的重要组成部分.近年来油气管道的高压力、大口径输送已成为发展趋势,因此对输送管道中的各类管件用钢的强韧性要求也越来越高.

管件的制作要经历热成型过程,为保证最终产品性能,还需要进行整体的调质热处理,因此研究调质工艺对管件钢组织和性能的影响对管件的生产具有重要意义.目前国内有学者对热处理工艺对管件钢组织和性能影响方面做了一些研究[2-7],但是缺乏系统性也不够全面,本文深入研究了X80级管件钢淬火后在不同回火温度下的力学性能和组织变化情况,并从显微组织变化角度解释了其力学性能变化的机理,为管件钢的热处理工艺控制提供了理论参考.

1 试验试验材料取自国内某钢厂采用TMCP工艺生产的44 mm厚X80级管件钢中厚板,钢板主要化学成分见表 1.

| 表 1 试验钢板化学成分 Table 1 Chemical composition of tested steel |

采用热模拟试验测定了试验钢板的Ac3=890 ℃,为了使钢板充分奥氏体化并使奥氏体成分均匀,将淬火温度定为940 ℃,保温时间为44 min,淬火介质采用10%NaCl水溶液.对淬火后钢板分别进行500、550、600、650 ℃回火处理,保温时间均为2 h,之后进行空冷,热处理试验在箱式电阻炉中进行.

对不同回火温度处理后的钢板分别进行室温拉伸试验、冲击试验及微观组织分析.拉伸试验按照GB/T228—2002《金属拉伸试验方法》进行,试样为板状试样.夏比冲击试验采用10 mm×10 mm×55 mm Ⅴ形缺口试样,冲击试样取自钢板厚度中心位置,冲击试验温度为-45 ℃.金相试样采用4%硝酸酒精溶液进行腐蚀,在光学显微镜下观察.TEM薄膜试样采用双喷电解减薄,电解液为6%的高氯酸酒精溶液,双喷电压22~24 V为,温度-20 ℃,所用透射电镜型号为JEM-2100F.

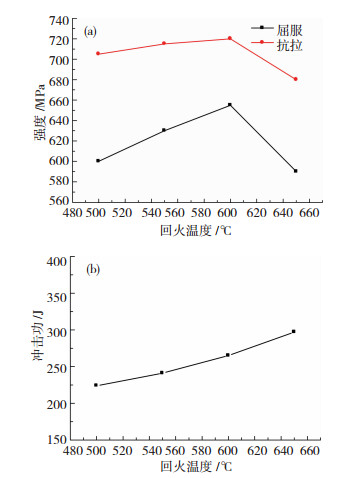

2 试验结果 2.1 试验钢力学性能经过淬火加不同温度回火后的试验钢板的拉伸和冲击性能结果如表 2所示.为了保证数据的准确性,拉伸试验取了三次结果的平均值,冲击试验每个回火温度下各做九次,取平均值.为了便于分析,根据表 2当中的性能结果分别绘制了强度和冲击功与回火温度关系曲线如图 1所示.

| 表 2 不同回火温度下试验钢力学性能 Table 2 Mechanical properties of tested steel at different tempering temperatures |

|

图 1 试验钢强度(a)和冲击功(b)与回火温度关系曲线 Figure 1 Curves of strength(a) and impact toughness(b) vs tempering temperature of tested steel |

从不同温度回火后钢板的力学性能结果可见,在500~650 ℃温度范围内,随着回火温度的升高,试验钢板的屈服强度和抗拉强度均呈现出先增大后降低的趋势,当回火温度为600 ℃时屈服强度和抗拉强度均达到最大值.抗拉强度的变化较为平缓,屈服强度的变化幅度要大于抗拉强度.-45 ℃夏比冲击功的结果表明,在500~650 ℃温度范围内,随回火温度的升高,冲击功值逐渐增加,当回火温度达到650 ℃时,冲击功值达到最大值297 J.

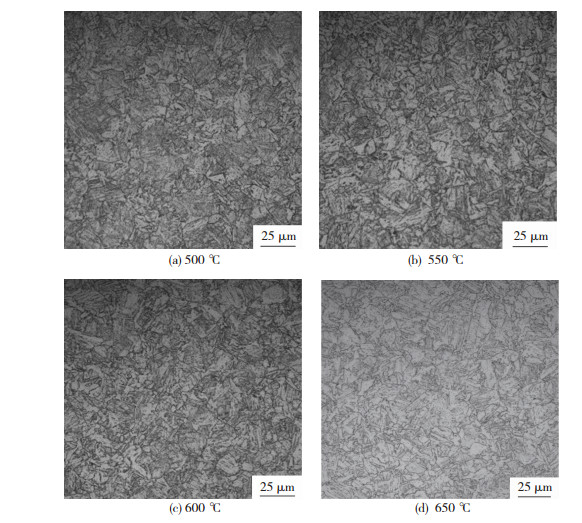

2.2 试验钢显微组织对淬火后经过不同温度回火下的试样进行了金相组织观察,结果如图 2所示.试样经过淬火后得到了以板条贝氏体铁素体(BF)为主,混有粒状贝氏体(GB)的组织.由图 2可知,当回火温度为500 ℃,试验钢的组织仍为BF+GB,此时原奥氏体晶界隐约可见,BF内部仍存在细长条状的M/A岛;当回火温度为550 ℃时,部分BF内部细长条状M/A岛转变为细小的颗粒状,同时部分M/A岛发生分解,组织中GB含量增多,BF含量减小;当回火温度升高到600 ℃时,原奥氏体晶界基本消失,组织中出现了较多的GB组织和少量的准多边铁素体QF;当温度达到650 ℃时,组织转变为以GB为主,同时含有一定量的QF组织,此时M/A岛已经大量分解且QF在组织中所占比例要高于600 ℃回火.

|

图 2 试验钢不同回火温度金相组织 Figure 2 Microstructure of tested steel at different tempering temperatures: (a) 500 ℃; (b) 550 ℃; (c) 600 ℃; (d) 650 ℃ |

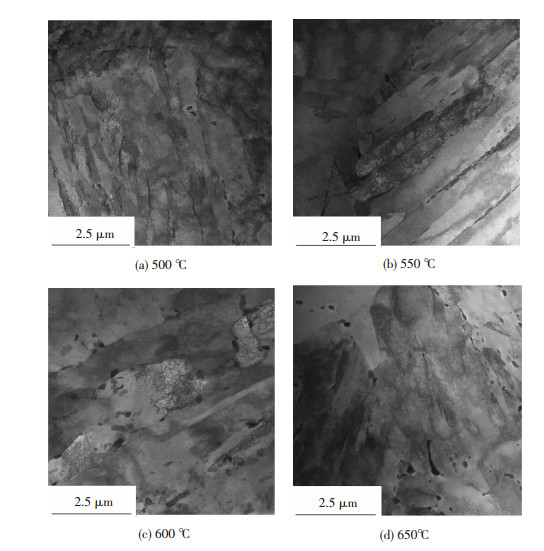

为了进一步观察试验钢在淬火后不同回火温度下的显微组织变化情况,对试样进行了TEM组织观察,结果如图 3所示.由图 3可见,当回火温度较低时组织中的BF内部仍然呈现细长的板条状亚结构,通过测量图中板条的宽度得出500 ℃时板条宽度均值为0.61 μm,板条宽度方向定义为垂直于板条平行长度方向.当回火温度为550 ℃时,BF内部依然存在板条亚结构,此时板条宽度均值为0.87 μm.可见随着回火温度升高板条已经开始宽化.当回火温度升高到600 ℃时,板条界面开始消失并出现明显地合并现象,板条结构变得弱化,此时的板条宽度均值经测量为1.47 μm.当回火温度达到650 ℃时,板条界面已基本消失,板条结构难以辨认.

|

图 3 试验钢不同回火温度TEM组织 Figure 3 TEM microstructure of tested steel at different tempering temperatures: (a) 500 ℃; (b) 550 ℃; (c) 600 ℃; (d) 650 ℃ |

另外,从图 3(a)、(b)可以看出,当回火温度较低时组织中有少量的颗粒状析出相存在.当回火温度升高到600 ℃时,颗粒状析出相的数量明显增多,随回火温度的继续升高,析出相数量变化不明显,部分析出相由颗粒状变为了近似长条形.

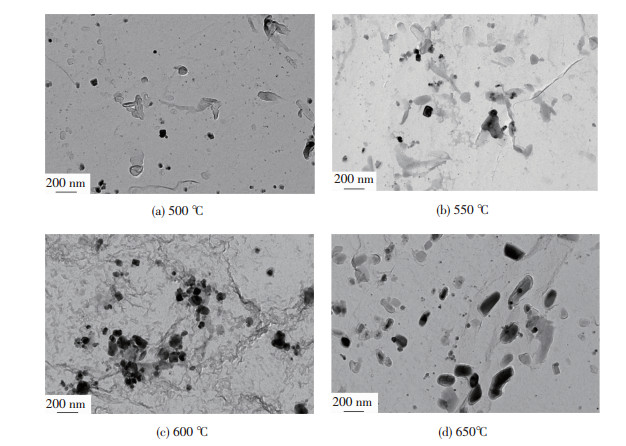

3 分析与讨论在本试验中,淬火后随回火温度的升高,试验钢的屈服强度呈现出先增加后降低的趋势.屈服强度的这种变化是由于显微组织的变化所致.管线钢经淬火后得到的贝氏体类组织属于亚稳态组织,存在向稳态组织转化的趋势.微观组织的观察结果也表明随回火温度的升高,BF组织内部的板条亚结构首先变得宽化最终弱化到难以辨认,组织向GB和QF组织转变.这种基体组织的转变会导致屈服强度的下降.然而本试验中屈服强度则是先增加后降低,因此可推断有其它因素导致了屈服强度的上升.文献[8]指出当钢中含有较多碳化物形成元素时,淬火后回火过程中会形成碳化物,而碳化物的析出会产生析出强化作用,析出强化是影响材料屈服强度的重要因素之一.因此在图 3对析出相初步观察的基础上,本文进一步采用萃取复型法,通过TEM对淬火后不同回火温度下试样的析出相进行了细致观察,结果如图 4所示.

|

图 4 不同回火温度下析出相 Figure 4 Precipitated phase at different tempering temperatures: (a) 500 ℃; (b) 550 ℃; (c) 600 ℃; (d) 650 ℃ |

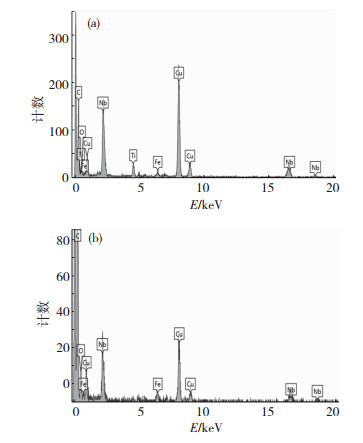

由图 4可见,当回火温度为500~550 ℃时,组织中的析出相较为细小,析出相主要有两种形态,一种尺寸相对较大,大小约为100 nm,外形规则,近似呈方形;另一种则是尺寸较小的圆形或椭圆形颗粒,大小约为20 nm.550 ℃时的析出相数量要多于500 ℃,析出相尺寸相差不大.回火温度升高到600 ℃,由于原子扩散能力加强,析出相的数量明显增多,且呈现出聚集长大的趋势.当回火温度继续升高到650 ℃时,组织中的析出相尺寸明显增大,部分析出相形貌向近似长方形转化,部分仍呈椭圆形颗粒状,两者尺寸均接近200 nm,析出相数量相比600 ℃时变化不明显.对图 4(b)中的典型析出相,如图中1、2所示,进行能谱分析,结果如图 5所示.图 5表明1号析出相为以Nb为主同时含有少量Ti的复合析出相Nb(Ti)C,2号析出相则为NbC,未见有明显的Ti元素.

|

图 5 550 ℃回火时析出相能谱分析:(a) 1;(b) 2 Figure 5 Energy spectrum analysis of precipitated phase tempered at 550 ℃: (a) 1; (b) 2 |

综合析出相和基体组织变化结果可知,在本试验中屈服强度主要受到基体组织和析出相变化两方面的综合影响.当回火温度由500 ℃升高到600 ℃时,析出相数量不断增多,尺寸变化不明显,此时析出强化对屈服强度的提升作用大于基体组织转变的软化作用,因此屈服强度表现出上升趋势.当回火温度升高到650 ℃时,由于析出相数量无明显变化但已发生了聚集长大,对强度的贡献作用减弱,而此时基体组织已经转变为GB和QF的混合组织,此时基体组织转变的软化作用大于析出强化作用,因此屈服强度开始降低.

文献[9]认为管线钢的抗拉强度取决于组织基体中的硬质相M/A组元和贝氏体板条的宽度,M/A组元的分解和贝氏体板条宽度的变化导致试验材料抗拉强度降低.本文中TEM观察结果表明BF板条宽度随回火温度的增加产生了宽化,另外从金相组织观察结果中发现M/A组元随回火温度升高发生了分解,据此抗拉强度应随回火温度升高逐渐降低,但在本文中抗拉强度却是先升高后降低.分析可知本文中抗拉强度的变化除了受到M/A组元分解、贝氏体板条宽度的影响外,还受到析出强化的作用,三者的综合作用结果使得抗拉强度呈现先缓慢上升后下降的趋势.

本文中试验材料的-45℃低温冲击韧性随着回火温度的升高呈现上升趋势.相关研究表明[10-11]管线钢中大角度晶界对裂纹扩展有较强的阻碍作用,高的大角度晶界比例有助于提高韧性.因此本文通过EBSD技术得到了不同回火温度试样的晶界取向差分布图并计算出相应的大角度晶界比例,结果如表 3所示.由表 3可知,随着回火温度的升高,组织当中的大角度晶界比例逐渐增加.由此可知组织中大角度晶界比例的增加是试验材料低温冲击韧性随回火温度的升高而逐渐上升的主要原因.

| 表 3 试验钢不同回火温度下大角度晶界比例 Table 3 Proportion of high angle boundaries of tested steel at different tempering temperatures |

1) 在500~650 ℃回火温度范围内,随回火温度的升高,试验钢屈服强度和抗拉强度均呈现先升高后降低的趋势,两者在600 ℃时均获得最大值.

2) 随回火温度的升高,试验钢由BF+GB组织转变为GB+QF组织,BF内部板条亚结构发生宽化并逐渐弱化;组织中细长条状的M/A岛转变为细小颗粒状,并发生分解.

3) 回火温度为500~600 ℃时,组织中析出相逐渐增多,形貌多呈近方形和圆形或椭圆形,主要为Nb、Ti的碳化物,600 ℃时析出相开始聚集长大;当温度升高到650 ℃时,析出相数量无明显变化但尺寸显著增大.

4) 屈服强度的变化主要受基体组织和析出相两方面的影响,回火温度较低时,析出强化的作用大于基体组织的软化作用造成屈服强度逐渐上升,当回火温度达到650 ℃时,基体组织的转软化作用大于析出强化作用导致屈服强度下降;抗拉强度的变化受到M/A组元分解、BF板条宽化和析出强化综合作用的影响.

5) 试验钢的低温冲击韧性随着回火温度的升高逐渐上升,这主要是由于随回火温度的升高组织中大角度晶界比例增加所致.

| [1] |

章传国, 郑磊. X80级高强度管件用厚钢板的开发及试验研究[J]. 金属热处理, 2011, 36(5): 38–41.

ZHANG Chuanguo, ZHENG Lei. Development and research of high strength heavy plate for X80 pipe fittings[J]. Heat Treatment of Metals, 2011, 36(5): 38–41. DOI: 10.1325/j.issn.0254-6051.2011.05.014 |

| [2] |

牛靖, 刘迎来, 张晓勇, 等. X80钢的热处理组织和性能研究[J]. 焊管, 2011, 34(6): 14–19.

NIU Jing, LIU Yinglai, ZHANG Xiaoyong, et al. Study on heat treatment microstructure and mechanical properties of X80 steel[J]. Welded Pipe and Tube, 2011, 34(6): 14–19. DOI: 10.19291/j.cnki.1001-3938.2011.06.002 |

| [3] |

李立科, 郑茂盛, 孙利军, 等. 热处理对X80管线钢组织性能的影响[J]. 焊管, 2010, 33(4): 18–21.

LI Like, ZHENG Maosheng, SUN Lijun, et al. Study on heat treatment microstructure and mechanical properties of X80 steel[J]. Welded Pipe and Tube, 2010, 33(4): 18–21. DOI: 10.19291/j.cnki.1001-3938.2010.04.004 |

| [4] | NIU Jing, QI Lihua, LIU Yinglai, et al. Tempering microstructure and mechanical properties of pipeline steel X80[J]. Transactions of Nonferrous Metals Society of China, 2009, 19: s573–s578. DOI: 10.1016/S1003-6326(10)60111-2 |

| [5] |

牛靖, 刘迎来, 齐丽华, 等. 奥氏体化温度对X80管线钢组织和力学性能的影响[J]. 材料热处理学报, 2010, 31(5): 96–101.

NIU Jing, LIY Yinglai, QI Lihua, et al. Effect of austenizing temperature on microstructure and mechanical properties of pipeline steel X80[J]. Transactions of Materials and Heat Treatment, 2010, 31(5): 96–101. DOI: 10.13289/j.issn.1009-6264.2010.05.025 |

| [6] |

张小立, 冯强, 刘迎来, 等. 二次加热对高钢级管线钢韧性及其组织的影响[J]. 材料热处理学报, 2008, 29(6): 66–69.

ZHANG Xiaoli, FENG Qiang, LIU Yinglai, et al. Effect of reheating on toughness index and microstructure and mechanical of high grade pipeline steels[J]. Transactions of Materials and Heat Treatment, 2008, 29(6): 66–69. DOI: 10.13289/j.issn.1009-6264.2008.06.033 |

| [7] |

牛靖, 刘迎来, 齐丽华, 等. 不同调质热处理X80钢厚板的组织与性能[J]. 机械工程材料, 2011, 35(6): 16–19.

NIU Jing, LIU Yinglai, QI Lihua, et al. Microstructure and properties of X80 steels thick plate after different quenching and tempering treatments[J]. Materials for Mechanical Engineering, 2011, 35(6): 16–19. |

| [8] | 夏立芳. 金属热处理工艺学[M]. 哈尔滨: 哈尔滨工业大学出版社, 2006: 64. |

| [9] |

张国春, 朱海宝, 武会宾, 等. 强韧X80管件钢的组织和力学性能[J]. 材料热处理学报, 2011, 32(4): 63–69.

ZHANG Guochun, ZHU Haibao, WU Huibin, et al. Microstructure and properties of X80 pipe fitting steel[J]. Transactions of Materials and Heat Treatment, 2011, 32(4): 63–69. DOI: 10.13289/j.issn.1009-6264.2011.04.017 |

| [10] | KOO J Y, LUTON M J, BANGARU N V, et al. Metallurgical design of ultra-high strength steels for gas pipelines[J]. Int J Offshore Polar Eng, 2004, 14(1): 2–10. |

| [11] |

缪成亮, 尚成嘉, ManiSubramanian. 奥氏体变形及冷却速率对低碳贝氏体组织中大角晶界分布的影响[J]. 北京科技大学学报, 2012, 34(3): 289–297.

MIAO Chengliang, SHANG Chengjia, Mani Subramanian. Effect of ausforming and cooling rate on the distribution of high angle boundary ries in low carbon bainitic structure[J]. Journal of University of Science and Technology Beijing, 2012, 34(3): 289–297. DOI: 10.13374/j.issn.1001-053X.2012.03.009 |

2018, Vol. 26

2018, Vol. 26