预焙阳极是电解铝工业中效率较高、常用的炭阳极,其生产过程中,超过2/3的工序会产生粉尘,总粉尘损失超过预焙阳极产量的3%[1],全国年产此粉尘超过50万吨;尽管产量较高,但这些粉尘颗粒细小、杂质含量高,很难直接返回主流程生产利用,企业再利用成本较高,现多采用内部堆放或廉价外卖形式处理.但堆存处置极易引起扬尘及环境污染[2],随着环保观念深入人心,部分企业对收尘粉进行了再利用可行性方案探索.例如:云南铝业公司将收尘粉按比例配入磨粉系统,参与生产主流程,实现该粉尘作为原料的再利用[2].兰州铝业公司调整原料粉纯度,并修改配料比例,将收尘粉作为碳阳极配料[3],实现再利用.

企业虽然实现了收尘粉返回生产主流程的再利用,但由于粉尘粒度细、杂质含量高,添加量极其有限,若不处理直接作为生产辅料大量使用,将严重影响原料纯度,降低预焙阳极产品的质量[4].如能将收尘粉中灰分杂质脱除,提高粉料中碳含量,则可以实现该类粉料的高效循环利用,例如:若将碳含量提升至超过99%,则可作为阳极生产原料返回于主流程或作为高纯原料外售,碳含量提升至94%~99%可大比例作为配料参与磨粉工序再利用,提升至90%以上即可作为优质填充料使用;有利于碳素阳极企业的节能降耗[5].

本文以某碳素阳极生产企业,焙烧车间生阳极炭块装出炉作业中布、收填充料时,天车采集的收尘粉为原料,经成分与物相分析,发现石墨含量高,可借鉴石墨提纯方法,主要有碱酸法、混酸法、氢氟酸法、高温法、氯化焙烧法等[6-8];工业应用所需的高碳石墨多采用超高温法或化学法(熔碱法、混酸法等)提纯[9-11].熔碱法、高温法对设备要求较高,而混酸法具有反应条件温和、投资少,提纯料品位高,通用性强等优点[10-12].

本研究采用HF-HCl混酸法,即采用混酸(HF+HCl)作为浸出试剂,原料经混酸酸浸-水洗-抽滤烘干的工艺进行提纯研究,考察了HF浓度、固液比、HF体积分数、反应温度、反应时间对提纯效果的影响.

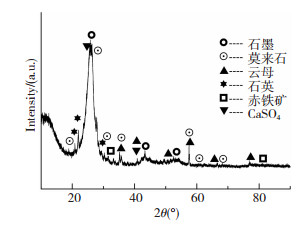

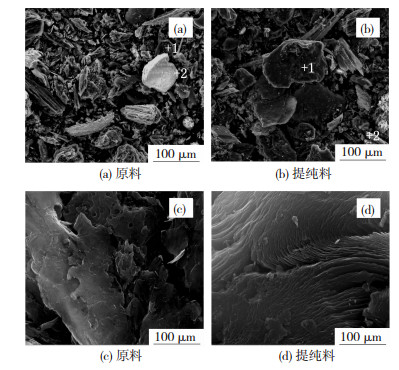

1 试验 1.1 原料与试剂试验原料:试验所用收尘粉原料由某碳素阳极生产单位提供,常温下,为黑色粉末,如图 1所示;选用标准筛对其筛分,颗粒定级结果列于表 1可得,粉料较细,粒径集中于0.125~0.075 mm.原料经球磨混匀、过筛(-180目)得到试验样品,其工业成分如表 2所示,灰分含量达14.2%;灰分化合物组成如表 3所示,杂质主要以硅、铝、钙为主,含少量铁、镁、硫、钠等元素;X射线衍射(XRD)与50 000倍(10 μm)扫描电镜(SEM)分析如图 2、图 13(c)所示,收尘粉原料物相以石墨(C)为主,主要赋存物相为莫来石(3Al2O3·2SiO2)、石英(SiO2)、云母(Al2O3)和赤铁矿(Fe2O3)等杂质.石墨(C)呈鳞片状,且鳞片大小不一、相互层叠,层片间镶嵌白色亮点为弥散杂质.

|

图 1 收尘粉 Figure 1 Collection powder: (a) raw materials; (b) raw materials after crushing |

| 表 1 原料粒度组成 Table 1 Sieve particle size composition of the Raw material |

| 表 2 原料的工业分析 Table 2 Industrial analysis of the raw material |

| 表 3 原料灰分化合物分析 Table 3 Dust collecting the blues Compound analysis of ash content in raw material |

|

图 2 原料的XRD谱图 Figure 2 XRD pattern of the raw material |

|

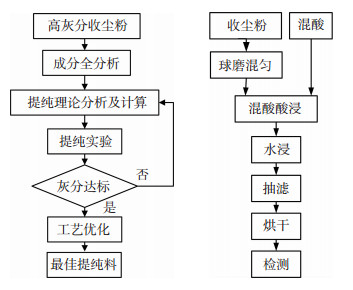

图 3 提纯技术路线与试验流程图 Figure 3 Purification technology route and test flow chart |

|

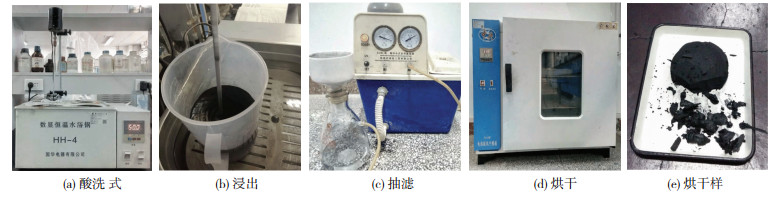

图 4 试验主要步骤与环节 Figure 4 Main process of the experiment: (a) pickling; (b) leaching; (c) filtrating; (d) drying; (e) dried sample |

|

图 5 氢氟酸浓度对碳含量的影响 Figure 5 Effect of HF concentration on carbon content |

|

图 6 盐酸浓度对碳含量的影响 Figure 6 Effect of HCl concentration on carbon content |

|

图 7 液固比对碳含量的影响 Figure 7 Effect of liquid-solid ratio on ash and carbon content |

|

图 8 酸浸温度对碳含量的影响 Figure 8 Effect of operating temperature on ash and carbon content |

|

图 9 HF体积分数对碳含量的影响 Figure 9 Effect of volume content of HF on carbon content |

|

图 10 反应时间对碳含量的影响 Figure 10 Effect of operating time on the carbon content |

|

图 11 最佳提纯样品提纯流程图 Figure 11 Purification flow chart for the Best purification sample |

|

图 12 最优提纯料的XRD谱图 Figure 12 XRD pattern of purified materials |

|

图 13 原料与最优提纯料的SEM形貌对比图 Figure 13 SEM spectra of dust collection powder and purification material: (a) raw material; (b) purified material; (c) raw material; (d) purified material |

试验试剂:盐酸(HCl)分析纯,36%~38%,沈阳化工试剂厂;氢氟酸(HF)分析纯,40%,沈阳化工试剂厂.水为自制去离子水.

1.2 试验设备与检验方法试验设备:新乡市倍力特振动机械有限公司VB-200检验分析筛(筛分粒度0.025~3 mm,振幅0~3 mm,振动频率1 400次/min),浙江省慈溪市天东衡器厂HX-203T电子天平(可读性0.01 g,线性误差0.02 g),上海善志仪器设备有限公司DHG-9070A型烘箱(温控范围:室温~400 ℃,控温灵敏度±3 ℃),常州国华电器有限公司JJ-1精密增力电动搅拌器,常州国华电器有限公司HH-4数显恒温水浴锅(温控范围:室温~99.9 ℃,控温误差±0.5 ℃,分辨率0.1 ℃),巩义市英峪仪器厂SHB-3水循环真空泵(单头抽气量10 L/min,最大真空度0.098 MPa,流量60 L/min).

检验方法与检测仪器:采用GB/T212—2008《煤的工业分析方法》测定样品的碳含量、灰分、挥发分、水分含量;碳含量的反应率(C):

| $ C\% = 1 - \frac{{{M_{{\rm{灰分}}}} + {M_{{\rm{挥发分}}}} + {M_{{\rm{水分}}}}}}{{{M_{{\rm{原料}}}}}} \times 100\% . $ | (1) |

采用日本电子株式会社JSM-5610LV型扫描电子显微镜(SEM)研究收尘粉及提纯料的微观形貌;

采用荷兰PANalytical B.V.公司Empyrean型X-射线衍射仪(XRD)分析粉料的物相结构.

1.3 试验原理HF-HCl混酸法提纯收尘粉试验,利用了碳元素不与酸反应的稳定化学性质,氢氟酸具有强渗透性,易与原料中主要硅酸盐杂质反应,生成氟硅酸(或盐),随溶液排除,实现固液分离,从而获得高纯度的石墨粉料[13].为便于热力学计算,可根据表 3化合物所占杂质比例,将杂质物相简化为某一物质与酸的反应.主要反应如下:

| $ \begin{array}{*{20}{l}} {{\rm{Si}}{{\rm{O}}_{\rm{2}}}{\rm{ + 4HF}} = {\rm{Si}}{{\rm{F}}_{\rm{4}}} \uparrow {\rm{ + 2}}{{\rm{H}}_{\rm{2}}}{\rm{O}};}\\ {{\rm{A}}{{\rm{l}}_{\rm{2}}}{{\rm{O}}_{\rm{3}}}{\rm{ + 6HF}} = {\rm{2Al}}{{\rm{F}}_{\rm{3}}}{\rm{ + 3}}{{\rm{H}}_{\rm{2}}}{\rm{O}};}\\ {\;\;{\rm{N}}{{\rm{a}}_{\rm{2}}}{\rm{O + 2HF}} = {\rm{2NaF + }}{{\rm{H}}_{\rm{2}}}{\rm{O}};}\\ {\;\;{{\rm{K}}_{\rm{2}}}{\rm{O + 2HF}} = {\rm{2KF + }}{{\rm{H}}_{\rm{2}}}{\rm{O}}{\rm{.}}} \end{array} $ |

因HF与CaO,MgO,Fe2O3反应会生产部分沉淀.反应如下:

| $ \begin{array}{*{20}{l}} {\;\;{\rm{MgO + 2HF}} = {\rm{Mg}}{{\rm{F}}_{\rm{2}}} \downarrow {\rm{ + }}{{\rm{H}}_{\rm{2}}}{\rm{O}};}\\ {\;\;{\rm{CaO + 2HF}} = {\rm{Ca}}{{\rm{F}}_{\rm{2}}} \downarrow {\rm{ + }}{{\rm{H}}_{\rm{2}}}{\rm{O}};}\\ {{\rm{F}}{{\rm{e}}_{\rm{2}}}{{\rm{O}}_{\rm{3}}}{\rm{ + 6HF}} = {\rm{2Fe}}{{\rm{F}}_{\rm{3}}} \downarrow {\rm{ + 3}}{{\rm{H}}_{\rm{2}}}{\rm{O}}{\rm{.}}} \end{array} $ |

为消除沉淀,在HF中加入HCl,可去除Ca,Mg,Fe等元素的干扰.反应如下:

| $ \begin{array}{*{20}{l}} {\;{\rm{Ca}}{{\rm{F}}_{\rm{2}}}{\rm{ + 2HCl}} = {\rm{CaC}}{{\rm{l}}_{\rm{2}}}{\rm{ + 2HF}} \uparrow ;}\\ {{\rm{Mg}}{{\rm{F}}_{\rm{2}}}{\rm{ + 2HCl}} = {\rm{MgC}}{{\rm{l}}_{\rm{2}}}{\rm{ + 2HF}} \uparrow ;}\\ {\;{\rm{Fe}}{{\rm{F}}_{\rm{3}}}{\rm{ + 3HCl}} = {\rm{FeC}}{{\rm{l}}_{\rm{3}}}{\rm{ + 3HF}} \uparrow {\rm{.}}} \end{array} $ |

根据上述方程式,主杂质SiO2、Al2O3仅与HF反应,故可认为HF为主浸出酸;结合表 2灰分含量14.2%及表 3各杂质化合物所占比例,设原料为15 g计算主杂质SiO2、Al2O3所消耗HF分别为0.006 6 mol、0.003 2 mol,若选浓度为0.5 mol/L的HF为浸出酸,则至少需要13.4 mL与6.4 mL,其余杂质以CaO、Fe2O3含量最高,含量为8.82%、8.77%,若全与HF反应,则0.5 mol/L的HF需1.34 mL与1.40 mL,剩余杂质总含量较低,消耗HF量有限,可认为共需HF量为1 mL;综上所述,当选HF选0.5 mol/L作为主浸出酸时,理论上需要23.54 mL,考虑到多组元交互反应的复杂性及反应温度的影响,实际浸出酸用量,可能与理论计算存在出入.

利用Factsage计算酸浸试验中可能发生的化学反应与其标准吉布斯自由能,如表 4所示.

| 表 4 酸浸中反应的吉布斯自由能 Table 4 The Gibbs free energy of reaction in acid leaching |

根据表 4可得,标准状态下,杂质中Al2O3、K2O、Na2O、CaO、MgO、Fe2O3,与HCl或HF反应的ΔG2980均小于零,SiO2、Al2O3与HCl反应的ΔG2980虽然大于零,但与HF反应小于零,这表明理论上标准状态下,原料中杂质均可与HCl或HF反应,生成易溶于水的盐,达到液固分离的浸出提纯效果.在HF除杂过程中出现的氟化物沉淀可与HCl反应,溶解脱除,为保证提纯效果混酸中HCl与HF配比尤为关键.

1.4 试验方法与流程原料球磨混匀,破碎至全部通过180目筛,取15.00 g原料与HF-HCl混酸按照指定比例,混合均匀装入聚四氟乙烯烧杯,将其置于水浴锅中恒温搅拌至设定时间;浸出结束后,用循环水式负压抽滤机进行固液分离,所得渣经过滤水洗后烘干,干燥料进行元素分析及XRD、SEM物相、结构测定.

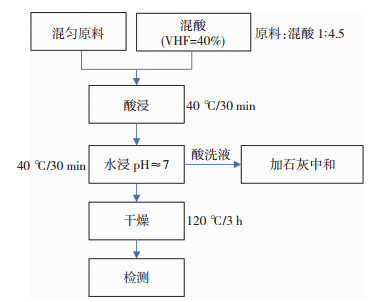

酸洗抽滤后产生的原酸回收,水洗得到的酸浸出废液,加适量石灰中和,至PH合格排放到过滤池沉淀,废渣可再次利用或按一般工业固废处理,过滤液可作普通工业用水利用.提纯技术路线与试验流程,如图 3所示,试验主要步骤,如图 4所示.

2 结果与讨论不同试验条件会带来不同的提纯效果,首先探究不同浓度的单酸单独浸出时的提纯效果,确定了最佳酸液浓度;再通过单因素试验,考察:混酸与原料液固比(混酸体积/mL与原料质量/g的比例)、HF体积分数(HF在混酸所占的体积百分比)、浸出温度、反应时间对提纯效果的影响.搅拌速度对收尘粉提纯效果的影响,有研究认为速率400 r/min为最佳,因此,本文不再讨论该因素影响,主要考察其余4因素对浸出效果的影响.提纯效果以碳含量变化表示,碳含量越高表明杂质去除效果越明显,相应的碳品位越高.

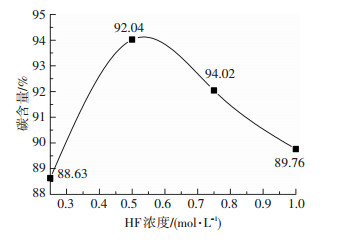

2.1 不同浓度单酸提纯的效果探究酸液浓度是决定浸出效果的主要因素之一,为确定最佳酸液浓度,从而达到最佳提纯效果,对HF、HCl选取不同浓度单独进行浸出试验,试验初始条件为:液固比4:1,酸浸温度50 ℃,反应时间30 min,结果如图 5、图 6所示.

由图可知,HF单酸酸浸时,碳含量呈先上升后下降趋势,浓度为0.5 mol/L时效果最好,碳含量提升到94.02%;这是因为:HF与铝、硅等主要杂质反应,生成了易溶于水的氟化物,水洗可将其去除;但当HF浓度大于0.5 mol/L时,HF与钙、镁氧化物反应,生成了沉淀CaF2、MgF2,难以通过水洗去除.HCl单酸酸浸时,呈先上升后下降趋势,浓度为0.5 mol/L时提纯效果相对较好,碳含量提升到86.80%.单酸酸浸可以起到一定的提纯效果,但效果不好,而HCl单酸提纯效果明显差于HF,是因为常温常压下HCl与主杂质SiO2、Al2O3反应的吉布斯自由能均为正值,反应难以发生,无法通过水洗达到浸出除杂目的.选用0.5 mol/LHF与0.5 mol/LHCl混酸(体积比1:1)其他条件不变进行实验,碳含量提升到94.23%,提纯效果优于单酸,接近HF单酸效果,这也证明了混酸中HF为主浸出剂.因此,选用0.5 mol/LHF与0.5 mol/LHCl作为浸出剂.

2.2 单因素试验分析 2.2.1 液固比对提纯效果的影响采用混酸一步提纯法对原料进行纯化处理;酸液用量是个关键因素,酸液用量较少则达不到纯化要求,用量过多,会产生过量废液,造成资源浪费,找到合理的试验液固比具有重要意义.固定试验条件为:HF体积分数20%,酸浸温度50℃,反应时间30 min,结果如图 7所示.

由图 7可知,液固比对纯化效果影响很大,呈先上升后平稳的趋势,液固比为4.5:1时,效果最佳,碳含量可达92.80%.这是由于液固比小于4.5:1时,随着液固比的不断增大,原料颗粒更易于与混酸溶液接触,促进反应进行;但当混酸比例过高,固液比超过4.5:1时,反应易生成不溶性硅凝胶,反应器内液体黏度增大,阻碍了可溶性盐杂质的溶出,反而降低了提纯效率.所以,最佳液固比为4.5:1.

2.2.2 酸浸温度对提纯效果的影响由表 4可知,常温下主要杂质均可与HF或HCl反应,从动力学角度分析,升高温度有利于分子扩散,使得分子运动加剧,提高反应速率;化学家范特霍夫(van′t Hoff)通过试验获得了温度对反应速率的近似规律:

| $ \frac{{{K_{{\rm{T + 10}}}}}}{{{K_{\rm{T}}}}} = 2 \sim 4. $ | (2) |

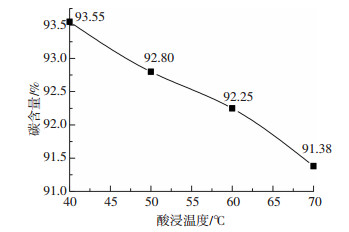

即温度每升高10 K,反应速率增加2~4倍;考虑阳极企业热源较多,充分利用,可大大缩短反应时间,降低提纯成本;再者,Si-Al杂质与酸反应伴随着吸、放热变化,易引起反应液局部温差变化,影响生成物在酸液中的溶解度;所以研究酸浸温度对提纯效果的影响是有必要的.固定试验条件为:液固比4.5:1,HF体积分数20%,反应时间30 min,结果如图 8所示.

从图 8可知,碳含量随酸浸温度增加呈单边下降趋势,在40 ℃时,碳含量最高,含量为93.55%.这时尽管反应温度可以提高反应速率,使原料内杂质更加充分反应;但HF与HCl均有较强挥发性,温度过高将导致酸的挥发,导致酸液浓度下降,反而阻碍了反应进行,影响了提纯效果.因此,选择40 ℃作为最佳浸出温度.

2.2.3 HF体积分数对提纯效果的影响SiO2在杂质化合物中占到46.18%,含量最高;HF作为SiO2反应酸,在混酸中的体积含量直接决定了提纯的效率,固定试验条件为:液固比4.5:1,酸浸温度40 ℃,反应时间30 min,研究HF体积分数对提纯效果的影响,结果如图 9所示.

碳含量随HF体积分数增加呈先上升后下降的规律,HF体积含量为40%时,即混酸中HF为27 mL,HCl为40.5 mL时,碳含量最高,达到97.13%.这与2.3节试验原理中的理论计算:取HF浓度为0.5 mol/L作为主浸出酸时需23.54 mL的结论存在稍许偏差,这是因为HF具有一定挥发性,反应期间存在一定损失,所以实际试验用量稍高于理论计算;又因HF与CaO、MgO、Fe2O3等杂质反应将产生难溶的氟化物沉淀,合理比例的HCl可以提高产物溶解度,过滤去除;故HF体积分数为40%时,效果最好.

2.2.4 反应时间对提纯效果的影响酸浸提纯,搅拌可增加反应速率;原子扩散与反应发生、直至化学平衡都需要一定时间,反应时间的长短也决定了反应进度;再者,反应时间与反应物、生成物浓度,介质种类,反应温度等都有相应关系;因此,研究反应时间对实验效果的作用具有实际意义.固定试验条件为:液固比4.5:1,酸浸温度40 ℃,HF体积分数40%,结果如图 10所示.

由图 10可知,反应时间少于30 min时,碳含量随其延长而增加,这是由于反应初期,混酸浓度高且化合物杂质含量较多,原子扩散后易相互接触发生反应;当反应时间超过30 min,由于混酸的挥发,反应物浓度降低,且在30min内大部分反应达到化学平衡,越久的反应时间反而不利于反应进行;因此,最佳反应时间认为是30 min.

2.3 优选试验结果通过不同浓度单酸提纯试验得到HF、HCl的最佳试验浓度,在此基础上进行单因素试验,得到最优试验条件如下:HCl浓度0.5 mol/L,HF浓度0.5 mol/L,液固比4.5:1、酸浸温度40 ℃、HF体积分数40%、反应时间30 min;最优试验流程如图 11.

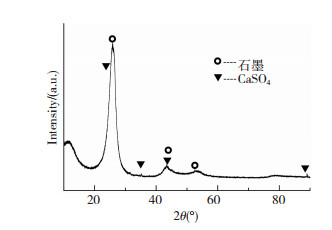

2.3.1 原料与最优提纯料的物相分析本试验混酸提纯以提高碳含量为目的,其中碳元素主要以石墨形式存在,对提纯料做XRD物相分析,如图 12所示.

对比图 2原料中物相以石墨(C)为主,杂质包括:云母(Al2O3)、莫来石(3Al2O3·2SiO2)、石英(SiO2)、赤铁矿(Fe2O3)等,提纯样杂质峰基本去除,剩余成分以石墨为主,纯化效果优异.

2.3.2 原料与最优提纯料的形貌分析原料与最优效果提纯料的SEM扫描电镜对比,如图 13所示.其中,图 13(a)、(b)图分别为原料与提纯料的1 000倍放大图,图中黑色区域为石墨,亮色部分为灰分.由图可知,原料中存在较多独立或依附于石墨的亮色杂质,而提纯料几乎没有,绝大部分为深色石墨;对深色1处分别打EDS谱图,如图 14(a)、(c)所示,元素均以C为主,含少量S元素,亮色2处EDS谱图,如图 14(b)、图(d)所示,原料存在Ca、O、S、Al、Si等杂质,提纯料仅含少量S、Fe杂质峰.图 13(c)、(d)分别为原料与提纯料的50 000倍放大图,图中石墨均呈层叠鳞片状分布,原料中鳞片间弥散有较多杂质,而提纯料杂质明显减少.

|

图 14 原料提纯前后的EDS能谱图 Figure 14 EDS of the raw material Defore and after purification: (a)EDS of the material at position 1;(b) EDS of the material at position 2;(c)EDS of the purified materialat position 1; (d)EDS of the purified materialat position 2 |

结果表明,HF-HCl混酸法对原料有较好的除杂提纯效果,且浸出过程中不会对石墨形貌结构带来不利影响.

3 结论1) 利用HF或HCl单酸作为浸出剂提纯收尘粉,固定初始条件为:液固比4:1,酸浸温度50 ℃,反应时间30 min,仅HF提纯时,浓度0.5 mol/L时效果最好,碳含量可提高至94.02%;仅HCl提纯时,浓度0.5 mol/L时提纯效果最好,碳含量提升到86.80%.可见,单酸提纯具备一定效果,HF除灰效率高于HCl.

2) HF-HCl混酸法提纯收尘粉最优工艺条件为:液固比4.5:1,HF体积分数:40%、酸浸温度40 ℃、反应时间30 min,此条件下,收尘粉碳含量可由75.17%提升至97.13%,重复最优试验,碳的提纯率可稳定在96%以上.提纯料可作为填充料利用于焙烧车间,也可按一定比例代替煅后石油焦粉作为预焙阳极炭块生产原料.

3) XRD、SEM检测证明HF-HCl混酸可有效提纯收尘粉,消除杂质,明显提高碳含量,且不会破坏原料中石墨的形貌结构.

| [1] |

黎文湘, 林日福, 张守俊, 等. 利用沥青焦掺配石油焦生产预焙阳极的工艺:, CN103866350A[P]. 2014. LI Wenxiang, LIN Rifu, ZHANG Shoujun, et al. The technology of pre calcining anode by blending petroleum coke with pitch coke: CN103866350A[P]. 2014. |

| [2] |

刘志祥, 赵多权. 预焙阳极生产过程收尘粉回收利用技术的开发与应用[J]. 云南冶金, 2011, 40(4): 66–69.

LIU Zhixiang, ZHAO duoquan. Development and application of recovery and utilization technology of dust collecting powder in prebaked anode production process[J]. Yunnan Metallurgy, 2011, 40(4): 66–69. DOI: 10.3969/j.issn.1006-0308.2011.04.016 |

| [3] |

肇玉卿. 收尘粉的利用对配料影响的研究[J]. 轻金属, 1992(4): 49–51.

ZHAO Yuqing. Study on the influence of dust collection on the proportioning of[J]. Light Metals, 1992(4): 49–51. DOI: 10.13662/j.cnki.qjs.1992.04.014 |

| [4] |

李鹏. 高品质预焙阳极制备研究[D]. 湖南: 湖南大学, 2016. LI Peng. Preparation of high quality pre baked anode[D]. Huna: Hunan University, 2016. http://cdmd.cnki.com.cn/Article/CDMD-10532-1016252122.htm |

| [5] |

李小波, 涂文懋, 胡鸿雁. 隐晶质石墨提纯试验研究[J]. 碳素技术, 2013, 5(5): 19–22.

LI Xiaobo, TU WenMao, HU Hongyan. Experimental study on Purification of cryptic graphite[J]. Carbon Technology, 2013, 5(5): 19–22. |

| [6] |

葛鹏, 王化军, 解琳, 等. 石墨提纯方法进展[J]. 金属矿山, 2010, 39(10): 38–43.

GE Peng, WANG Huajun, XIE Lin, et al. Progress of graphite purification methods[J]. Metal Mine, 2010, 39(10): 38–43. |

| [7] |

罗立群, 谭旭升, 田金星. 石墨提纯工艺研究进展[J]. 化工进展, 2014, 33(8): 2110–2116.

LUO Liqun, TAN Xusheng, TIAN Jinxing. Research progress in purification technology of graphite[J]. Chemical Progress, 2014, 33(8): 2110–2116. |

| [8] |

陈吉, 李英如, 黄亮, 等. 用改进后的HAMMES法从简单石墨薄片中制备氧化石墨烯[J]. 碳, 2015, 81(1): 826–834.

CHEN Ji, LI Yingru, HUANG Liang, et al. High-yield preparation of graphene oxide from small graphite flakes via an improved Hummers method with a simple purification process[J]. Carbon, 2015, 81(1): 826–834. |

| [9] |

刘长青, 高秀. 酸碱法提纯隐晶质石墨的试验研究[J]. 煤炭技术, 2015, 34(9): 329–331.

LIU Changqing, GAO Xiu. Purification of cryptic graphite by acid-base method[J]. Coal Technology, 2015, 34(9): 329–331. DOI: 10.13301/j.cnki.ct.2015.09.125 |

| [10] |

赵海鹏, 任建国, 何祥明, 等. 锂离子电池负极材料天然石墨的纯化及碳膜包覆研究[J]. 电喷雾学报, 2007, 52(19): 6006–6011.

ZHAO Haipeng, REN Jianguo, HE Xiangming, et al. Purification and carbon-film-coating of natural graphite as anode materials for Li-ion batteries[J]. Electrochimica Acta, 2007, 52(19): 6006–6011. |

| [11] |

谢萌芽, 李莉, 丁亚萍, 等. 石墨纳米颗粒对Li2BeF4熔融盐脱除提纯机理的研究[J]. 核材料学报, 2017, 487(9): 317–322.

XIE Mengya, LI Li, DING Yaping, et al. Study on the mechanism of deoxidization and purification for Li2BeF4, molten salt via graphite nanoparticles[J]. Journal of Nuclear Materials, 2017, 487(9): 317–322. |

| [12] |

Panatarani C, Muthahhari N, Rianto A, 等. 天然石墨制备氧化石墨的研究[C]//美国物理学会会议系列. 2016, 7 (21): 183-191. PANATARANI C, MUTHAHHARI N, RIANTO A, et al. Purification and preparation of graphite oxide from natural graphite[C]// American Institute of Physics Conference Series. AIP Publishing LLC, 2016, 7(21): 183-191. |

| [13] |

周新林. 粉料对预焙阳极质量的影响及优化改进[J]. 世界有色金属, 2008, 34(10): 64–66.

ZHOU Xinlin. Effect of powder on the quality of prebaked anode and its optimization and improvement[J]. World Nonferrous Metals, 2008, 34(10): 64–66. |

2018, Vol. 26

2018, Vol. 26