2. 智能型新能源汽车协同创新中心,上海 201804

2. Joint Centre for Intelligent New Energy Vehicles, Shanghai 201804, China

在全球气候变化、能源危机凸显和环境污染加剧的多重压力下,节能减排正成为全球汽车工业实现可持续发展的必由之路.轻量化技术作为应对石油资源短缺和环境污染问题的一项关键技术,受到了各国汽车厂商越来越多的关注[1-3].铝合金-高强钢的复合焊接结构具有强度高、质量轻等优点,可以最大限度地发挥两种材料的潜力.但是,异种材料之间的连接仍存在较大的问题,现有的传统连接技术无法实现异种材料间的高效连接,因此,研究者致力于寻找新的方法.

磁脉冲焊接是一种绿色环保的高效连接技术[4-5],国内外学者针对其在异质金属材料连接上的运用进行了大量的研究工作.Kore等人[6]指出采用磁脉冲焊接技术焊接金属材料时,对于某种材料组合而言,往往存在一个特定的最优能量区间.而不同的材料组合,该能量区间往往是不同的,但总体趋势一致.当能量小于该区间的最小阈值时,焊接碰撞速度过低难以形成高强度的焊缝;当放电能量超过该区间的最大阈值时,焊件也会因为过多的微观缺陷在焊缝处失效.同时,当动件与静件间距增大时,常需要通过增大电压来获得合适的焊接强度.Miranda等[7-11]人认为初始间距对于磁脉冲焊接而言是必不可少的,飞板与基板之间必须存在足够的距离才能保证飞板有足够的空间和时间达到磁脉冲焊接所需的最小碰撞速度和碰撞角度,初始间距的大小通常为飞板厚度的0.5~3倍.Shribman等人提出材料性能及焊接参数会影响焊缝的界面形貌[12-13].Brown等人指出波形特征或起伏的波动特征是冲击连接的一种独特特点[14-15].Psyk等人的研究指出,焊缝界面波形的主要参数波高和波长与放电能量和碰撞速度是相关联的[16].Nassiri等人的研究表明,焊缝界面波形的存在与否直接取决于焊接材料间的碰撞速度[17].于洋等人借鉴爆炸焊等固相焊接的机理,提出实现磁脉冲焊接需满足两固体具有清洁表面并达到原子间结合的条件,并指出在一定条件下,焊接过程中将产生射流,可以起到清除焊件表面杂质、氧化物和吸附气体的作用[18-19].

将磁脉冲焊接技术运用于汽车制造,可以有效解决铝-钢轻量化车身,传动轴等零部件在制造过程中异种材料的连接问题.汽车在涂装工艺过程中,喷漆后需要进行烘干处理,以固化漆层, 同时提高其表面光洁度.对于不同的漆层,往往需要不同的烘干温度,该温度通常在200 ℃以内.完成喷漆后需要进行降温处理,在多次喷漆过程中,这种升降温过程也需要重复多次.目前,国内外的研究中,尚未见到高低温循环条件对铝-钢磁脉冲焊接接头性能影响的报道.对于铝-钢焊接接头,两种金属的物理化学性质相差较大,尤其是热膨胀系数相差较大.因此,在升降温过程中,极易在焊缝处产生应力,进而产生微观裂纹,影响焊接接头性能.本文进行了铝-钢磁脉冲焊接接头在不同冷却方式与循环次数下的高低温循环试验,对比了焊接接头在高低温循环试验前后的力学性能变化,并结合微观分析的手段,研究了高低温循环试验对铝-钢磁脉冲焊接接头的性能影响.

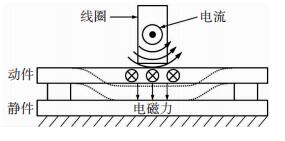

1 试验 1.1 磁脉冲焊接试验原理磁脉冲焊接(MPW,即Magnetic Pulse Welding)是一种较新的固相焊接工艺,其原理是利用电磁力驱动焊接结构中的动件与静件高速碰撞从而实现冶金焊接效果.板件磁脉冲焊接过程如图 1所示,首先将动件与静件以一定间距放置固定,通过电容器对线圈放电,线圈中通入周期极短的时变高强度电流,线圈会在周围产生强大的瞬态磁场.由于涡流效应,动件表面会产生变化的感应电流,该感应电流与与线圈中的电流方向相反,两者之间会产生巨大的洛伦兹力.动件在洛伦兹力的作用下获得较高的速度向静件运动,并与静件发生高速碰撞而产生焊接效果.通常情况下,碰撞速度能达到数百米每秒.

|

图 1 板件磁脉冲焊接方法示意图 Figure 1 Schematic illustration of magnetic pulse welding method for sheets |

磁脉冲焊接试验所用的主要设备为德国PST公司生产的电磁脉冲焊接系统,型号PS48-16, 如图 2所示.

|

图 2 磁脉冲焊接设备与工装 Figure 2 Equipment and tools of magnetic pulse welding |

该系统主要由电控柜、电容柜、高压电缆等组成,设备在0~48 kJ放电能量区间内连续可调,适用于异种材料的磁脉冲连接.焊接工装为自行设计的板板焊接试验平台,焊接线圈内置于平台内.高低温循环试验中所用的升温设备为HTZ-6210L真空干燥箱.

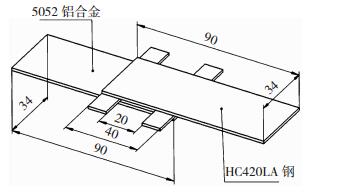

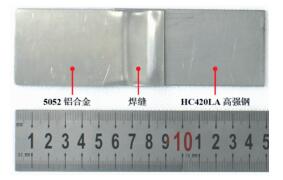

1.3 试验材料与方法焊接试验所用材料为1.5 mm厚的5052铝合金板件和HC420LA高强钢板件,其中5052铝合金板件作为动件,HC420LA高强钢板件作为静件.5052铝合金和HC420LA高强钢的化学成分如表 1和表 2所示.焊接结构设计如图 3所示,采用双层板搭接结构,搭接长度为40 mm.垫片为两块100 mm×10 mm×1.4 mm的电木板,两垫片的间距为20 mm.本文中,铝-钢焊接接头是在30 kJ放电能量,1.4 mm间隔的工艺参数下获得,焊接完成件如图 4所示.试验所得的5052铝合金-HC420LA高强钢异种金属件磁脉冲焊接接头在下文中均以铝-钢焊接接头表述.

| 表 1 5052铝合金化学成分(质量分数/%) Table 1 Chemical components of the 5052 aluminum alloy (wt.%) |

| 表 2 HC420LA高强钢化学成分(质量分数/%) Table 2 Chemical components of the HC420LA high strength steel (wt.%) |

|

图 3 磁脉冲焊接试样尺寸 Figure 3 Geometry and dimensions of magnetic pulse welding specimens |

|

图 4 焊接接头试样 Figure 4 Specimen of the welded joint |

在高低温循环试验中,单个循环的具体过程如下:将焊接接头放入HTZ-6210L真空干燥箱中,将温度从室温逐渐升到200 ℃,加热速度为4 ℃/min,保温1 h后再冷却到室温.为探究不同冷却方式与循环次数对焊接接头的影响,本文进行了多个组别的高低温循环试验,如表 3所示,冷却方式分别采用空冷和水冷,循环次数为1~3次,并以不进行高低温循环试验的焊接接头为对照组,每个组别都进行3个重复性准静态拉伸试验.

| 表 3 高低温循环试验工艺参数 Table 3 Process parameters of high and low temperature cycling experiments |

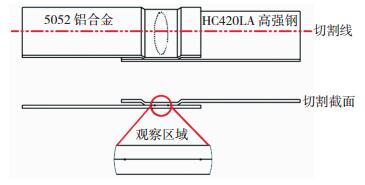

为进一步了解不同冷却方式对焊缝微观界面形貌的影响,本文利用SEM等分析手段对磁脉冲焊接界面进行观察,试件按如图 5所示截取观察界面,被观测面为垂直于焊缝方向的端面.

|

图 5 微观界面观察试样 Figure 5 Specimen of microscopic interface observation |

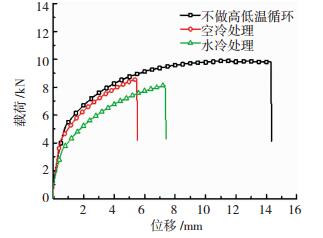

通过对组别1~7焊接接头进行准静态拉伸试验后发现,未进行高低温循环试验的焊接接头强度最好,其最大承载力的均值为10 219 N.图 6所示为焊接接头典型的剪切载荷-位移曲线,其中空冷与水冷的曲线均是由高低温循环3次的焊接接头准静态拉伸后所得.从图 6可以发现,各组别的剪切载荷-位移曲线在弹性阶段基本重合,随着位移的增加,以水冷方式冷却的接头最先达到屈服阶段,其次是以空冷方式冷却的接头,屈服力值最大的是未进行高低温循环试验的接头.此外,经历了高低温循环试验的接头失效时试样的伸长量明显少于未进行高低温循环试验的接头.即进行了高低温循环试验后,磁脉冲焊接接头的强度和韧性有所下降.

|

图 6 铝-钢磁脉冲焊接接头剪切载荷-位移曲线 Figure 6 Shear load-displacement curve of aluminum-steel magnetic pulse welded joints |

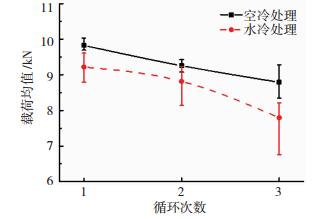

图 7所示为试验各组别焊接接头的强度分布情况,可以看到,在以同种方式冷却的前提下,随着高低温循环次数的增加,焊接接头强度呈现近似线性的下降,其中空冷处理的接头强度下降趋势比水冷处理更为平缓;在高低温循环次数相同的情况下,水冷方式处理的接头在经历了高低温迅速变化过程后,接头强度的退化程度要明显高于空冷方式处理的接头.此外,从各组别3个焊接接头的强度分布来看,空冷处理后,接头的承载力分布偏差较小,其接头性能的一致性更好;在高低温循环次数较少时,接头的承载力分布偏差要小于循环次数较多时.

|

图 7 不同试验条件下焊接接头剪切载荷情况分布图 Figure 7 Distribution diagram of shear load of welded joints under different experiment conditions |

表 4展示了不同组别焊接接头的承载力均值与强度剩余量,其中,强度剩余百分比表示组别1~ 6接头与对照组(组别7)接头的最大承载力均值之比,反映接头在完成高低温循环试验后的强度下降情况.从表 4数据可以看到,虽然高低温循环使焊接接头强度有所下降,但力学性能仍然保持在一个可靠的区间之内.

| 表 4 不同试验条件下力学性能测试结果 Table 4 Results of mechanical properties under different experiment conditions |

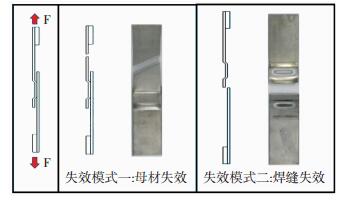

焊接接头在高低温循环试验前后准静态拉伸试验的失效模式是不同的,其失效模式有两种, 如图 8所示:第1种失效模式为母材失效,该模式下,焊缝未拉脱,铝板以近似60°的角度颈缩断裂,本文中未进行高低温循环试验的接头(组别7)均以此种形式失效;第2种失效模式为焊缝失效,表现为焊缝处拉脱,两焊接材料在焊缝处完全分离,本文中,接头在完成高低温循环后均以此种形式失效(组别1~ 6).仔细观察拉脱后的试件,可以发现在板件上留下1个尺寸为24 mm×4 mm,宽2 mm的椭圆亮白色痕迹.

|

图 8 铝-钢磁脉冲焊接接头失效模式 Figure 8 Failure modes of aluminum-steel magnetic pulse welded joints |

在接头的拉伸过程中,当载荷较小时,基体材料和焊缝都发生弹性变形,在此阶段,载荷大小与位移近似线性增加;当力增加到一定程度时,铝板由于屈服强度较低,首先发生屈服,进而发生塑性形变及塑性强化.在弹性变形阶段及铝板塑性强化时,若焊缝强度低于铝板的强度,则焊缝会随着载荷的加大而剪切失效,即出现焊缝失效.若焊缝处的强度高于基体的铝材,则随着载荷的继续增大,接近铝材的断裂强度时,铝会出现局部颈缩,进而断裂,即出现母材失效.

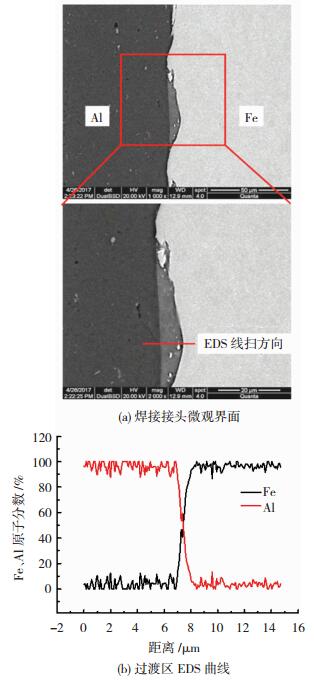

2.3 焊接接头微观界面对比为进一步研究高低温循环试验对焊接接头微观形貌的影响,在焊接接头进行高低温循环试验前,对焊缝区域切样后进行SEM观察分析.图 9(a)为焊接接头的焊缝界面SEM形貌, 观察发现,结合区主要包括波形界面和灰色过渡区,且灰色过渡区内未见微裂纹.波形界面的出现是冲击应力波和材料互相作用的结果,反映了金属塑性变形形成焊接的过程,波形界面形状为剪切波,即铝母材和钢母材以互相嵌入的形式结合.在磁脉冲焊接过程中,飞板和基板界面高速碰撞并发生变形,在剧烈变形过程两种材料元素互相渗透或者产生局部熔融,从而导致过渡区的产生[20].

|

图 9 未进行高低温循环试验的焊接接头微观界面 Figure 9 Micro-interface of welded joint without high and low temperature cycling experiments: (a) micro-interface of welded joint; (b) EDS curve of the transition region |

图 9(b)是在铝-钢焊接界面过渡区宽度最大处通过EDS进行垂直于界面方向上的线扫描, 图中黑色区域为铝基体,白色区域为钢基体,中间过渡区最大宽度在2 μm左右,范围内Al、Fe元素比例相当,过渡区内没有发现原子分布平台的出现,说明没有出现第二相,过渡区仅发生了元素扩散.

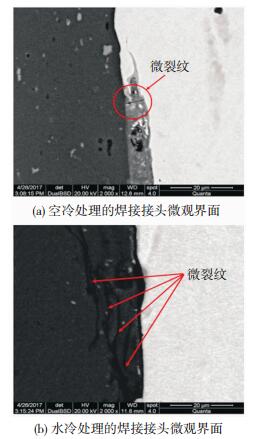

为研究不同冷却方式对磁脉冲焊接接头的影响,本节分别选取以空冷和水冷方式冷却并完成3个高低温循环试验后的接头切样,通过SEM对焊缝界面进行观察的结果如图 10所示.由图 10(a)可以看到,焊接界面过渡区出现了贯穿结合区的水平裂纹;图 10(b)中,焊接界面出现了沿焊缝方向的多条须状竖直裂纹.对比图 10(a)和(b)产生的裂纹可以发现, 空冷处理后的微观裂纹要少于水冷后的微观裂纹,且空冷处理的接头出现的裂纹尺寸更小.

|

图 10 不同冷却方式下的微观界面 Figure 10 Micro-interface of different cooling treatment:(a) air-cooling welded joint; (b) water-cooling welded joint |

微观裂纹的出现是由于铝和钢的物理化学性质相差较大,钢的热膨胀系数约在1.2×10-5/℃,铝的热膨胀约在2.3×10-5/℃,两者相差近一倍.在升降温过程中,不同的膨胀系数导致两种材料膨胀与收缩的程度不同,从而在焊缝处产生内应力,进而促成了微观裂纹的生成.在空冷条件下,由于冷却速度较慢,焊缝两侧金属收缩变形也较慢,由此产生的内应力小,此时焊缝处不易产生微观裂纹;而在水冷条件下,由于冷却速度过快,焊缝两侧金属收缩变形迅速,使得焊缝在承受较大的内应力时生成微观裂纹,裂纹在过渡区产生后应力继续释放,铝侧基体强度较小,因此,也产生微观裂纹.因此,在不同的冷却方式下,焊接接头处微观裂纹的数量与尺寸都有所不同,因而使接头强度退化的程度不同.冷却速率越大,接头处越易形成裂纹,接头强度越差.

为了进一步考察不同冷却方式下铝-钢磁脉冲焊接件失效机理,对钢侧基体的断口进行了SEM观察,结果如图 11所示,可以看到,图 11(a)中,断口形貌上包括部分蜂窝状韧窝和部分滑移面,其断裂形式呈现韧性和脆性断裂混合的模式.这是因为空冷冷却的接头仅在焊缝处存在少量裂纹,失效时一部分断裂出现在焊缝中,表现为脆性断裂,一部分断裂出现在铝基材上,表现为韧性断裂.图 11(b)中,断口呈现河流状的花纹,这是脆性断裂的特点.同时,在断口上可以发现明显的裂纹特征.这是由于水冷冷却的接头在焊缝与铝基体处均有裂纹产生,拉伸时裂纹的扩展导致接头失效,表现为脆性断裂.

|

图 11 不同冷却方式下接头失效后的断口形貌 Figure 11 Fracture morphology of different cooling treatment after the joint failed: (a) air-cooling welded joint; (b) water-cooling welded joint |

1) 高低温循环试验使铝-钢磁脉冲焊接接头连接强度发生了一定程度的退化,但退化程度不明显,接头强度仍然保持铝合金母材强度的75%以上.

2) 在进行高低温循环试验后,以水冷方式处理的接头强度较空冷方式下降更多,高低温循环次数的增加也会促使接头强度下降.

3) 在高低温循环环境下,铝-钢磁脉冲焊接接头由于焊接区两侧材料热膨胀系数不同,导致两种金属变形程度的不同而产生微观裂纹.冷却速率越大,接头处越易形成裂纹,接头强度越差.

| [1] | MILLER W S, ZHUANG L, BOTTEMA J, et al. Recent development in aluminium alloys for the automotive industry[J]. Materials Science and Engineering A, 2000, 280(1): 37–49. DOI: 10.1016/s0921-5093(99)00653-x |

| [2] | KANG B Y. Review of magnetic pulse welding[J]. Journal of Welding and Joining, 2015, 33(1): 7–13. DOI: 10.5781/jwj.2015.33.1.7 |

| [3] | HAHN M, WEDDELING C, TABER G, et al. Vaporzing foil actuator welding as a competing technology to magnetic pulse welding[J]. Journal of Materials Processing Technology, 2016, 230: 8–20. DOI: 10.1016/j.jmatprotec.2015.11.010 |

| [4] | GARG A, PANDA B, SHANKHWAR K. Investigation of the joint length of weldment of environmental-friendly magnetic pulse welding process[J]. International Journal of Advanced Manufacturing Technology, 2016, 87: 2415–2426. DOI: 10.1007/s00170-016-8634-0 |

| [5] | KAPIL A, SHARMA A. Magnetic pulse welding: An efficient and environmentally friendly multi-material joining technique[J]. Journal of Cleaner Production, 2015, 100: 35–58. DOI: 10.1016/j.jclepro.2015.03.042 |

| [6] | KORE S D, DATE P P, KULKARNI S V. Electromagnetic impact welding of aluminum to stainless steel sheets[J]. Journal of Materials Processing Technology, 2008, 208(1-3): 486–493. DOI: 10.1016/j.jmatprotec.2008.01.039 |

| [7] | AIZAWA T, KASHANI M, OKAGAWA K. Application of magnetic pulse welding for aluminum alloys and SPCC steel sheet joints[J]. Welding Journal, 2007, 86(5): 119–124. |

| [8] | BROECKHOVE J, WILLEMSENS L. Experimental research on magnetic pulse welding of dissimilar metals[D]. Ghent: Ghent University, 2010. |

| [9] | FAN Z, YU H, LI C. Interface and grain-boundary amorphization in the Al/Fe bimetallic system during pulsed-magnetic-driven impact[J]. Scripta Materialia, 2016, 110: 14–18. DOI: 10.1016/j.scriptamat.2015.07.035 |

| [10] | CHEN S, DAEHN G S, VIVEK A, et al. Interfacial microstructures and mechanical property of vaporizing foil actuator welding of aluminum alloy to steel[J]. Materials Science & Engineering A, 2016, 659: 12–21. DOI: 10.1016/j.msea.2016.02.040 |

| [11] | SHRIBMAN V. Magnetic pulse welding for dissimilar and similar materials[C]// 3th International Conference on High Speed Forming. Dortmund: Institute of Forming Technology and Lightweight Construction, 2010: 13-22. |

| [12] | CHEN S, JIANG X. Microstructure evolution during magnetic pulse welding of dissimilar aluminium and magnesium alloys[J]. Journal of Manufacturing Processes, 2015, 19: 14–21. DOI: 10.1016/j.jmapro.2015.04.001 |

| [13] | 韦超忠, 瞿刚, 徐志丹. 铝钢磁脉冲焊接性能及界面微观组织研究[J]. 材料科学, 2017, 7(4): 450–455. |

| [14] | BROWN W F, BANDAS J, OLSON N T. Pulsed magnetic welding of breeder reactor fuel pin end closures[J]. Welding Journal, 1978, 30(6): 186–187. |

| [15] | WATANABE M, KUMAI S, AIZAWA T. Interfacial microstructure of magnetic pressure seam welded Al-Fe, Al-Ni and Al-Cu lap joints[C]// Aluminium Alloys 2006-ICAA10. Vancouver: Materials Science Forum, 2006, 519-521: 1145-1150. http://dx.doi.org/10.4028/www.scientific.net/msf.519-521.1145 |

| [16] | PSYK V, GERSHTEYN G, DEMIR O K, et al. Process analysis and physical simulation of electromagnetic joining of thin-walled parts[C]// 3th International Conference on High Speed Forming. Dortmund: Institute of Forming Technology and Lightweight Construction, 2010: 181-190. |

| [17] | NASSIRI A, CHINI G, KINSEY B. Spatial stability analysis of emergent wavy interfacial patterns in magnetic pulsed welding[J]. CIRP Annals-manufacturing Technology, 2014, 63(1): 245–248. DOI: 10.1016/j.cirp.2014.03.023 |

| [18] |

于洋, 陈树君, 夏羽, 等. 磁脉冲焊接接头界面波纹形成机理研究[J]. 稀有金属材料与工程, 2012, 41(S2): 54–58.

YU Yang, CHEN Shujun, XIA Yu, et al. Study on wave formation mechanism in magnetic pulse welding[J]. Rare Metal Materials and Engineering, 2012, 41(S2): 54–58. |

| [19] |

陈树君, 刘恺洛, 夏雨, 等. 磁脉冲焊接的数学模型[J]. 北京工业大学学报, 2012, 38(12): 1839–1842.

CHEN Shujun, LIU Kailuo, XIA Yu, et al. The kinematics mathematical model of magnetic pulse welding[J]. Journal of Beijing University of Technology, 2012, 38(12): 1839–1842. DOI: 10.11936/bjutxb2012121839 |

| [20] | STERN A, AIZENSHTEIN M. Bonding zone formation in magnetic pulse welds[J]. Science and Technology of Welding and Joining, 2002, 7(5): 339–342. DOI: 10.1179/136217102225002673 |

2018, Vol. 26

2018, Vol. 26