铝合金的触变压铸是目前研究和应用最多的触变压铸工艺,早在20世纪70年代初期,就进行了半固态铝合金触变压铸实验[1-3].经过半固态触变压铸成形,成型件中的缩孔、气孔等显微孔洞很少,零件可进行热处理强化[4];零件的成分、组织和性能很均匀,可实现近终化成形和大幅度减少机加工量.因此,铝合金触变压铸在汽车及其他工业得到较大规模的实际应用[4-5].目前,人们对半固态成型技术已进行了大量研究[6-8],并取得了许多卓有成效的成果[9-12],但对于半固态压铸过程中浆料充型规律、流动特点等尚缺乏系统深入的了解.为此,本文采用AnyCasting铸造仿真软件特有的半固态触变功能模块(Bingham粘度模型)对半固态ZL201铝合金的触变充型过程进行数值模拟[13-14],研究慢、快压射速度及切换时间对半固态触变压铸充型过程的影响,对最优充型条件下的铸件微观组织及力学性能进行模拟研究,并进行试验对比,以期为半固态成型技术的深入研究奠定实验基础.

1 模拟研究模拟研究采用AnyCasting软件,在半固态金属浆料充型过程中,由于充型几乎在瞬间完成,可以忽略时间对半固态浆料粘度的影响,并假设半固态金属浆料所受剪切力超过屈服应力时开始流动,且表观粘度为常值,因此,在模拟过程中流体模型采用Bingham模型.半固态金属浆料的表观粘度是与温度、固相分数、剪切速率等有关的多元函数,比纯液态金属约高2~3个数量级,本模拟过程取表观粘度10 Pa·s[15].若铸件的内浇口直径为4.5 mm,半固态坯料充型速度为4 m/s,两相区的平均密度为2 780 kg/m3, 则其雷诺数

| $ {R_\varepsilon } = \frac{{vd\rho }}{\eta } = 5. $ |

远小于临界雷诺数2 300, 是层流流动.式中:v为流体的流速;ρ为流体密度;η为流体的黏性系数;d为内浇口直径.

利用三维绘图软件Pro/E进行实体造型,如图 1所示.造型结束后将实体模型导入AnyCasting中,而后进行网格划分、初始条件设置,最后进行流场数值模拟.

|

图 1 模拟模型 Figure 1 Simulation model |

半固态触变压铸实验材料为ZL201合金,其液相线温度为650 ℃,固相线温度为547 ℃.模拟过程中半固态浆料温度设定为600 ℃,模具温度为240 ℃.压铸过程中速度主要有以下两种阶段.

1) 慢速阶段.当半固态浆料注入压室的充满度在70%以下时,压室内的空气含量仍很多,此时需要慢速压射,使金属液流动平稳,空气能顺利排出.通常慢速射出速度为0.1~0.5 m/s.本文设定慢速阶段压射速度分别为0.35、0.25、0.15、0.1 m/s,确定最优慢速阶段压射速度.

2) 快速阶段.金属液到达内浇口时,可进行高速切换,使金属液在高压高速下填充.通常高速压射速度在0.2~4.5 m/s以上.本文在确定最优低速阶段压射速度后,选择不同时间进行高速切换,高速压射速度分别设定为1、2、3、4 m/s.

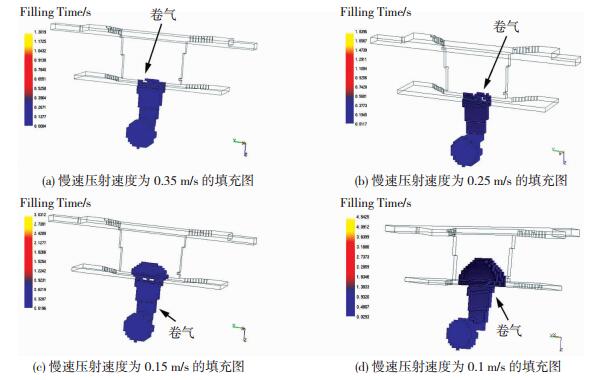

2 分析与讨论 2.1 慢速阶段不同压射速度对充型过程的影响不同慢速阶段压射速度过程如图 2所示.

|

图 2 不同慢速阶段压射速度过程图 Figure 2 Rate plan of filling process of different low shot speed: (a) 0.35 m/s; (b) 0.25 m/s; (c) 0.15 m/s; (d) 0.1 m/s |

由图 2看见,当压射速度分别为0.35、0.25、0.15 m/s时,金属浆料通过狭窄的内浇口后流动速度变快,此时随着浆料注入,填充型腔,流动特征发生了改变,由层流流动变成了紊流流动,如图 2(a)、(b)、(c)所示,这种紊流的添充形式容易使大量气体被裹挟进型腔,使得成型件内部包裹大量气体,造成成型件内部组织疏松,力学性能严重下降.

当慢速阶段压射速度较小时,如为0.1 m/s时,此时由于压射速度不高,半固态浆料通过内浇口后并没有快速射入型腔,而是在内浇口附近堆积,逐渐向型腔里流动,流动平稳,呈层流特征,这种压射形式非常利于气体的逐渐溢出,成型件裹气的可能性大幅降低,成型件内部组织致密,具有较高的力学性能,如图 2(d)所示,因此,慢速阶段最优的压射速度为0.1 m/s.

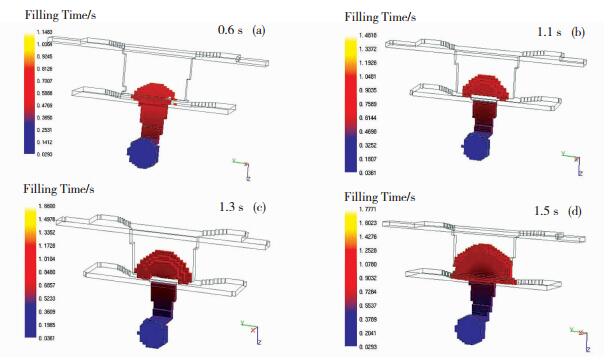

2.2 快速阶段压射速度与慢快速切换时间点对充型的影响快速压射速度分别设定为1、2、3、4 m/s,金属浆料的填充过程将如图 3所示.图 3(a)为高速压射速度为1 m/s时的填充图,可以看到,浆料平稳的填充到型腔内,并无卷气现象,浆料呈现层流流动;而随着切换速度的增大,出现卷气现象并愈加明显,如图 3(b)、(c)、(d)所示,由于充填速度很快,金属浆料获得很高的动能,充型过程会产生明显的卷气现象,严重影响铸件的质量.因此,高速阶段最优压射速度为1 m/s.

|

图 3 不同快速压射阶段速度填充图 Figure 3 Rate plan of filling process of different high shot speed: (a) 1 m/s; (b) 2 m/s; (c) 3 m/s; (d) 4 m/s |

压铸的基本特点之一是快速充型,在整个快速压射阶段,即从快速点开始一直到浆料充型结束,金属浆料以30~60 m/s的速度,以射流的形式进入型腔,金属液会包卷气体,因此,第2阶段快速压射点的时间转换节点至关重要.转换太慢影响效率,转换太快浆料容易容易发生喷溅.根据前期的工作[9],本文选取4个时间点进行高速切换,分别为低速阶段压射时间0.6、1.1、1.3、1.5 s后, 从低速到高速的切换时间为0.01 s,高速压射速度选取较优的1.0 m/s.

图 4为不同高速切换点的压铸过程图.当低速阶段充型时间较短时进行速度切换,即在内浇口附近进行高速切换,由于内浇口的限制,浆料充型速度很快,在充型刚开始时,在内浇口附近直接产生气囊,在浆料充型过程中,气囊中的气体逐渐被浆料包裹带到型腔的各个位置,如果气体不能排出,将在铸件内部形成气孔缺陷,严重影响铸件的质量,如图 4(a)、(b)、(c)所示.随着低速阶段充型时间的延长,过了内浇口后再进行速度切换,这是因为型腔的下部在高速切换前已经填充了部分金属,因此,在高速切换后并无裹气现象,也没有发生回流,浆料平稳的充满整个型腔.铸件内部不会有气孔产生,使得组织致密,性能高,如图 4(d)所示.因此,最优的压射速度是慢速阶段压射速度为0.1 m/s,在1.5 s时进行快速压射,快速阶段压射速度为1 m/s.

|

图 4 不同快速切换点充型过程图 Figure 4 Rate plan of filling process of different high speed switch |

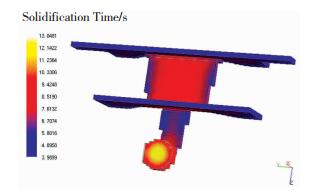

图 5是压铸件的凝固过程,可以看出,压铸件的凝固是先从零件周围开始,向中心处延伸,最后凝固部位为浇口中心处和零件尺寸较大的部位.

|

图 5 压铸件的凝固过程 Figure 5 Solidification process of die-casting workpiece |

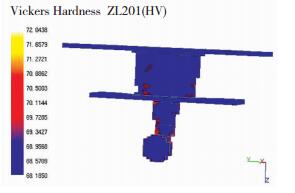

图 6是模拟的铸件硬度分布图,可以看出,ZL201合金半固态触变压铸件上不同部位维氏硬度分布,其最小维氏硬度为68HV,最大维氏硬度为72HV,整个铸件平均硬度为70HV,分布均匀.

|

图 6 维氏硬度 Figure 6 Vickers hardness |

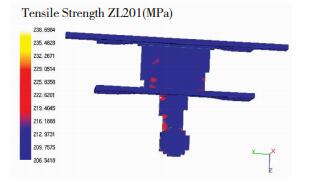

由图 7的模拟抗拉强度分布图可见,在内浇口附近抗拉强度最高可达238 MPa,而在其内部平均值约为208 MPa.这是由于金属液流动时对周围的不断冲刷和搅拌作用,在这一区域形成一细晶区,晶粒尺寸较小,密度较大的原因.

|

图 7 抗拉强度 Figure 7 Tensile strength |

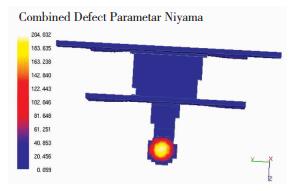

图 8为联合缺陷系数分布图.由图 8可知,由于宏观补缩容易形成管筒形的一次缩孔,因此,在铸件浇口处由于补缩的原因造成联合缺陷系数较大.另外,由于冷却强度较大浆料来不及补缩,在零件曲率较大的地方也会造成缺陷系数较大.

|

图 8 联合缺陷系数分布 Figure 8 Distribution of combined defect parameter |

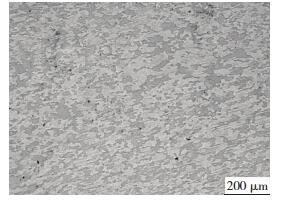

图 9是按照低速阶段压射速度是0.1 m/s,在1.5 s时进行快速压射,快速阶段压射速度是1 m/s工艺条件下的成型件显微组织照片.表 1为其力学性能, 可以看出,成型件内部组织致密,性能较高,与模拟结果符合较好.

|

图 9 压铸件的显微组织 Figure 9 Microstructures of die casting parts |

| 表 1 ZL201合金压铸件性能 Table 1 The rigidity values of ZL201 alloy |

1) 通过Anycasting模拟,压射速度为慢速阶段压射速度0.1 m/s,在1.5 s时进行快速压射,快速阶段压射速度1 m/s, 此时压铸效果最好且浆料以层流方式填充.

2) 模拟成型件的平均硬度为70HV,平均抗拉强度为208 MPa, 与实际符合较好.

| [1] |

朱鸣芳, 苏华钦. 半固态铸造技术的研究现状[J]. 特种铸造及有色合金, 1996(2): 29–32.

ZHU Mingfang, SU Huaqin. The present study status of semi-solid casting techniques[J]. Special Casting & Nonferrous Alloy, 1996(2): 29–32. DOI: 10.15980/j.tzzz.1996.02.009 |

| [2] |

苏华钦, 朱鸣芳, 高志强. 半固态铸造的现状及发展前景[J]. 特种铸造及有色合金, 1998(5): 1–6.

SU Huaqin, ZHU Mingfang, GAO Zhiqiang. Overview and prospect of semi-solid casting[J]. Special Casting & Nonferrous Alloy, 1998(5): 1–6. DOI: 10.15980/j.tzzz.2002.s1.099 |

| [3] | FLEMINGS M C. Behavior of metal alloys in the semi-solid state[J]. Metallurgical Transactions, 1991, 21A(5): 975–981. |

| [4] |

杜平, 李双寿, 唐靖林, 等. 半固态铝合金触变压铸技术中关键问题的讨论[J]. 铸造技术, 2006(6): 545–549.

DU Ping, LI Shuangshou, TANG Jinglin, et al. Discussion of key problems on thixotropic die casting in semi-solid aluminum alloys[J]. Foundry Technology, 2006(6): 545–549. DOI: 10.3969/j.issn.1000-8365.2006.06.002 |

| [5] |

张志峰, 田战峰, 杨必成, 等. 汽车用铝合金半固态零件触变压铸工艺研究[J]. 铸造技术, 2005(9): 770–773.

ZHANG Zhifeng, TIAN Zhanfeng, YANG Bicheng, et al. Investigation on semi-solid thixo diecasting processing of automobile aluminum alloy part[J]. Foundry Technology, 2005(9): 770–773. DOI: 10.3969/j.issn.1000-8365.2005.09.008 |

| [6] |

田战峰, 杨必成, 张志峰, 等. 铝合金半固态触变压铸试验研究[J]. 轻金属, 2005(9): 42–46.

TIAN Zhanfeng, YANG Bicheng, ZHANG Zhifeng, et al. Study on semi-solid thixo-diecasting processing of aluminium alloys[J]. Light Metals, 2005(9): 42–46. DOI: 10.13662/j.cnki.qjs.2005.09.013 |

| [7] |

杨明波, 代兵, 伍光凤, 等. 铝合金半固态压铸触变成形技术的研究进展[J]. 铸造, 2003(8): 533–537.

YANG Mingbo, DAI Bing, WU Guangfeng, et al. Research and development of semi-solid dieing casting thixo forming technology about aluminum alloys[J]. Foundry, 2003(8): 533–537. DOI: 10.3321/j.issn:1001-4977.2003.08.001 |

| [8] | CHEN Song, LI Daquan, ZHANG Fan, et al. Development of semi-solid die casting process technology for aluminium alloy clamp[J]. Materials Science Forum, 2016, 4328(850). |

| [9] | 熊守美, 等. 铸造过程模拟仿真技术[M]. 北京: 机械工业出版社, 2004. |

| [10] | 柳百成, 荆涛主编. 铸造工程的模拟仿真与质量控制[M]. 北京: 机械工业出版社, 2001. |

| [11] | YOUNG K P, RIEK R G, BOYLAN J E, et al. Machine casting of copper base alloys by thixocasting[J]. AFS Transaction, 1973(84): 169–174. |

| [12] | 张恒华.铝合金半固态触变成形技术及其仿真研究[D].上海: 上海大学, 2003. http://cdmd.cnki.com.cn/Article/CDMD-11903-2004092439.htm |

| [13] |

王平, 康浩, 史立峰, 等. ZL201合金半固态成形的AnyCasting模拟与验证[J]. 稀有金属材料与工程, 2003(3): 44–46.

WANG Ping, KANG Hao, SHI Lifeng. The anycasting simulation and verification of ZL201 alloy semisolid forming[J]. Rare Metal Materials and Engineering, 2003(3): 44–46. |

| [14] |

崔成林, 毛卫民, 赵爱民, 等. 半固态触变压射成形过程模拟及验证[J]. 北京科技大学学报, 2011, 23(3): 237–239.

CUI Chenglin, MAO Weimin, ZHAO Aimin, et al. Verification and numerical simulation for semi-sold modeling the thixoforming process[J]. The Journal of University of Science and Technology Beijing, 2011, 23(3): 237–239. |

| [15] | MEHRABIAN R, FLEMINGS M C. Die casting of partially solidified alloys[J]. AFS Trans, 1972, 80: 173–182. |

2018, Vol. 26

2018, Vol. 26