本课题组设计了一种新型低铼第三代镍基单晶高温合金[1],该合金在1 100 ℃,140 MPa下的蠕变寿命达到106 h,其性能明显优于第二代镍基单晶合金DD5的83 h,且其他各项力学性能也非常优异[2].然而,目前对这种新型合金仍缺乏实际工况下的氧化行为的研究.高温合金的氧化是高温合金与氧化介质反应生成氧化物的过程,氧化会导致脱成分腐蚀、表面强度降低、裂纹等缺陷[3-4].在高温环境下单晶涡轮叶片所用合金的抗氧化能力将成为决定其使用寿命的主要因素.900和1 100 ℃是战机巡航和加速时航空发动机涡轮前进口的常用温度,因此,研究新型合金在这两种温度下的氧化行为,不仅可以填补目前这种新型合金氧化行为研究上的空缺,也可作为未来新型合金实际投入应用的参考.

高温合金的成分复杂,在氧化过程中可能出现许多不同的氧化产物,如Cr2O3、Al2O3、TiO2、NiO、Ta2O5和WO等金属氧化物以及Ni(Cr, Al)2O4、NiTa2O6等尖晶石相[5].不同元素在氧化过程中表现出的作用也有利有弊.韩汾汾等[6]研究了Ta元素对铸造镍基单晶高温合金氧化行为的影响,发现随着Ta含量的增高,合金氧化后将会生成更多更致密的(Cr, Ti)TaO4相,提高了合金的抗氧化能力.Huang等[7]的研究则发现Re元素的添加会引起Al元素在枝晶与枝晶间的不均匀偏析,而成分偏析正是单晶高温合金在氧化过程中枝晶与枝晶间产生不同氧化行为的主要原因.目前,已有多位学者通过恒温氧化的方法,研究了不同型号单晶高温合金的氧化行为[8-12].本文在总结前人有关研究成果的基础上,结合X射线衍射分析(XRD),扫描电镜(SEM),能谱仪(EDS)和光学显微镜(OM)等测试与分析手段对本课题组研发的新型镍基单晶高温合金在900与1 100 ℃下的氧化行为进行研究分析,并探讨其机理.

1 实验为了更好地研究新型合金的氧化性能,选用2种高温合金作为对比实验材料(DD5、CMSX-6),已有研究证明这两种材料的高温力学性能比新型合金较差[1-2].表 1为选用的3种高温合金的成分.在真空定向凝固炉VDF-10中,采用螺旋选晶法制备[001]取向的单晶合金棒,直径为13.6 mm.用切割机将试样切割成3 mm的薄片试样.将部分新型合金试样进行均匀化处理以研究热处理对新型合金氧化行为的影响.使用金相砂纸将所有试样打磨至800#后放入装有乙醇和丙酮溶液的超声波清洗器中清洗干净,干燥后备用.实验前,将刚玉坩埚在比实验温度偏高的温度烘烤至恒重,放入试样后称重入炉,在预定温度下进行氧化实验.实验初期每隔5 h将试样取出冷却至室温后在精度为0.1 mg的电子秤上称重, 后期间隔时间逐渐增加.保持每次从炉中取出试样后冷却和称量的时间相等(20 min).用XRD,SEM,EDS和OM对氧化后试样的表面以及纵截面的成分及形貌进行研究并以此为依据分析新型合金的氧化机理.

| 表 1 实验合金成分(质量分数/%) Table 1 The composition of experimental alloys (wt.%) |

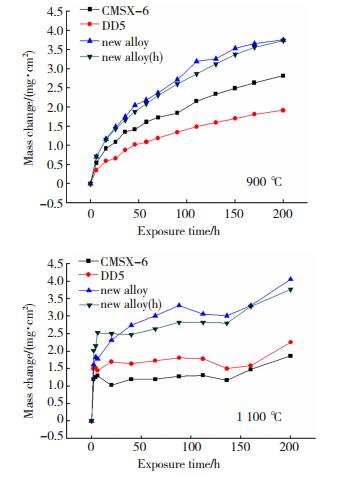

图 1为4种试样在900和1 100 ℃氧化的动力学曲线,其中,new alloy(h)是指经过均匀化热处理的新型合金.

|

图 1 合金在900和1 100 ℃的氧化动力学曲线 Figure 1 Oxidation kinetics curves of the alloys at 900 ℃ and 1 100 ℃ |

由图 1可以看到,所有试样在900 ℃氧化200 h的时间段内没有发生氧化膜脱落现象,抗氧化性能良好.在900 ℃时所有试样的氧化动力学曲线都遵循抛物线规律,其平均抛物线速度常数由高到低分别是:8.219 9×10-2、7.581 9×10-2、3.969 6×10-2、1.931 6×10-2mg2/(cm4·h).当氧化温度升高至1 100 ℃时,氧化过程中4种样品都发生了不同程度的氧化膜剥落现象,使得动力学曲线偏离了抛物线规律.新型合金在900和1 100 ℃时的氧化增重均明显高于另外两种对比合金.由new alloy(h)的动力学曲线可知热处理对新型合金的抗氧化能力并没有非常显著的改善.为了解释这种氧化增重曲线的变化,分别对合金在900和1 100 ℃的氧化产物进行了分析.

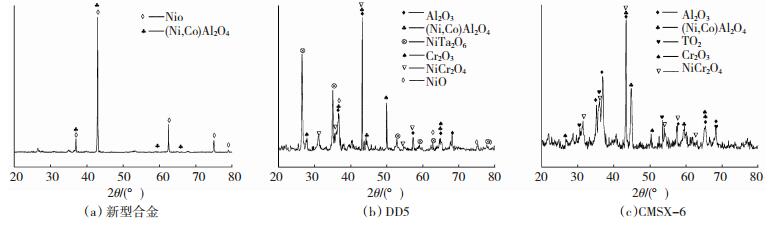

2.2 氧化产物的组成及分析 2.2.1 900 ℃氧化产物组成与分析图 2是3种合金表面氧化产物的XRD谱,可以看到,在900 ℃空气中氧化200 h后,不同型号合金的表面呈现出不同的氧化产物.新型合金在经过200 h、900 ℃恒温氧化后,其表面形成的主要氧化产物是NiO,此外其他成分的含量都非常稀少(图 2(a)).DD5合金的表面主要氧化产物为Al2O3、(Ni, Co)(Cr, Al)O4、Cr2O3、NiTa2O6.与新型合金相比,DD5合金的表面氧化产物也含有NiO,但含量并不多,其氧化产物更加复杂多样.CMSX-6合金的表面主要氧化产物为Al2O3、(Ni, Co)(Cr, Al)O4、Cr2O3、TiO2.与DD5相比,CMSX-6合金的表面并没有发现NiO和NiTa2O6, 但检测到大量TiO2.

|

图 2 900 ℃氧化试样XRD谱线 Figure 2 XRD plots of 900 ℃ oxidation sample: (a) New alloy; (b) DD5; (c) CMSX-6 |

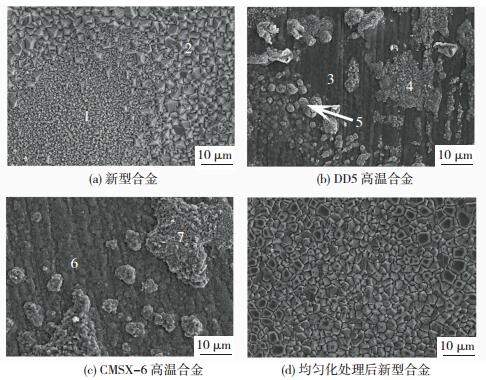

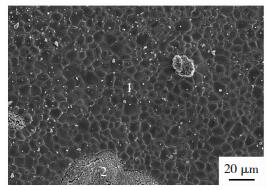

为了进一步研究各成分的生成机理,利用SEM扫描电镜拍摄了各合金氧化后的的表面形貌,结果如图 3所示.表 2是对图 3中各点通过EDS元素含量分析,再结合XRD谱线推测得出的主要成分.经过200 h氧化后,Ni元素在新型合金表面生成了一层以NiO为主要成分的外氧化层,颗粒尺寸较大且疏松(图 3(a)中的点2位置).而其他两种合金表面则并没有出现这一明显的外氧化层,皆以Al2O3和尖晶石相覆盖了大部分表面.尽管在DD5合金的表面也出现了基体元素的氧化物,但颗粒尺寸更加细小致密(图 3(b)中的点4位置).CMSX-6合金的表面则出现了以Cr,Ti为主要元素的团聚析出物(图 3(c)中的点7位置).

|

图 3 900 ℃氧化试样在SEM下的表面形貌 Figure 3 Surface morphology of the sample oxidized at 900 ℃:(a) New alloy; (b) DD5; (c) CMSX-6; (d) homogenized new alloy |

| 表 2 各合金900 ℃氧化后表面的元素及主要成分 Table 2 Elements and main components of the alloy after oxidation at 900 ℃ |

分析发现,新型合金在900 ℃,200 h内的氧化行为是:在氧化初始阶段空气中的氧在高温合金表面吸附氧化物形核,Ni、Cr、Co等合金中的主要元素同时开始氧化,这一阶段氧化非常迅速,随着Ni元素的快速扩散合金表面形成了大量NiO,而随着NiO的长大,合金的增重非常迅速.这也是合金氧化增重曲线初期快速增长的原因[13].合金表面氧化物厚度不断增厚,而合金表面的氧活度则不断变弱,这使得Al和Cr的选择性氧化及Al的内氧化开始发生,同时NiO与Cr2O3、(Ni, Co) O与Al2O3反应生成了Ni(Cr, Al)O4和CoAlO4尖晶石相.这一反应不仅使得Cr2O3和Al2O3的保护性氧化膜被消耗变薄,CoO与尖晶石相分布在Cr2O3和Al2O3中更破坏了氧化膜的致密性[14].因此,虽然氧化速度得以减缓,但并未被有效阻止.随着氧化层的进一步增厚,氧的向内通量进一步降低,使得Al的选择性氧化更为明显,最后在基体合金前生成一层均匀致密的Al2O3氧化膜,将合金基体与氧化物和气体介质分开,合金的氧化增重曲线开始趋于稳定[12].

DD5合金由于含有大量的Cr元素,在氧化一开始便有效阻止了大量NiO的生成.与新型合金相比,DD5合金含有较少的Co、W元素,更多的Cr、Al、Ta元素,其中,Cr和Al是形成保护性氧化膜的重要元素,Ta元素含量的增加能够一定程度改善合金的抗氧化性能[6].而Co和W的增加都会使氧化速率上升[13].这正是其氧化增重较新型合金轻微的原因.第1代合金CMSX-6中同样含有大量的Cr元素,在氧化初期便形成了一层连续的Cr2O3氧化膜阻止了合金的进一步氧化.但由于CMSX-6含有大量Ti元素,在向外扩散过程中分别在Cr2O3的外表面和基体间形成TiO2,导致其氧化增重较DD5更严重.这与在图 3中看到的Ti元素富集区相符.

因此,新型合金在900 ℃下抗氧化能力差的主要原因是Cr元素含量过少,且与Cr含量同样偏少的第3代高温合金,如CMSX-10和rene N6相比,其Re和Ta含量也明显偏低,不能在氧化初期通过活性元素效应增加Cr的选择性氧化,因此,不能迅速生成保护性氧化膜抑制NiO的大量生成[15-16].

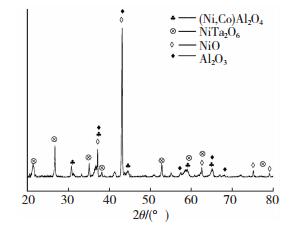

2.2.2 1 100 ℃氧化产物组成与分析前文已通过3种不同合金对比实验得到了新型合金在900 ℃氧化200 h的氧化行为以及抗氧化能力较差的主要原因.各合金在1 100 ℃氧化200 h后由于表面氧化产物发生了不同程度的碎裂,已无对比价值,因此,仅对新型合金的氧化行为进行研究分析.图 4是新型合金表面氧化产物的XRD谱线,由于表面氧化层碎裂,新型合金在1 100 ℃下通过XRD得到的结果较900 ℃时测出了更多成分,主要为NiO、Al2O3、(Ni, Co)Al2O4、NiTa2O6.

|

图 4 1 100 ℃新型合金氧化试样XRD谱线 Figure 4 XRD plots of 1 100 ℃ new alloy oxidized sample |

图 5为新型合金氧化200 h后的表面微观形貌.表 3是对图 5中各点通过EDS元素含量分析,并结合XRD谱线推测得出的主要成分.与900 ℃时氧化产物表面相比(图 3(a)),新型合金在1 100 ℃时,表面的NiO颗粒由尖锐的不规则颗粒变成了平整的大颗粒,部分区域NiO发生了剥落,可以观测到其下方是一层由细小颗粒组成的氧化层,主要成分为(Ni, Co)Al2O4.

|

图 5 1 100 ℃新型合金氧化试样的SEM形貌 Figure 5 Surface morphology of the new alloy oxidized sample at 1 100 ℃ under SEM |

| 表 3 各合金1 100 ℃氧化后表面的元素及主要成分 Table 3 Elements and main components of the alloy after oxidation at 1 100 ℃ |

由此可知新型合金在1 100 ℃下200 h内的氧化产物与900 ℃时并没有区别,氧化过程中出现了表层氧化产物碎裂的现象.本文推测这一现象是造成图 1(b)中氧化增重速度没有随时间变缓的主要原因.

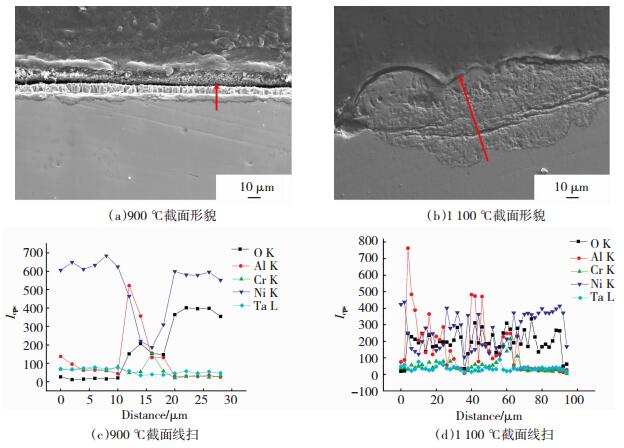

为了验证这一推测,进一步了解新型合金的氧化行为,利用扫描电镜对新型合金的氧化截面进行了线扫描,结果如图 6所示.图 6(a)是新型合金在900 ℃氧化200 h后的截面形貌,其红线处的线扫描结果如图 6(c)所示.900 ℃氧化试样的表层是分布较为均匀平整的大颗粒物质,主要富集了Ni和O元素,厚度为7 μm左右,结合图 2(a)中的XRD谱可知此处为NiO层.在NiO层的下方是约5 μm厚的一层氧化膜,这一区域Ni和O元素减少并出现了Al、Cr元素.结合XRD谱分析其成分可能是Ni(Cr, Al)O4、Al2O3、Cr2O3和NiO,这一层即是最初生成的抑制氧化的致密氧化膜, 在与NiO反应过程中不断被消耗最终被突破.紧接着的是一层厚度约为5 μm的Al元素富集区,O元素在这一区域随着不断深入迅速减少而Ni和Al元素则不断增多.可知这一区域是以Al2O3和NiAl2O4为主要成分的内氧化层.在内氧化层的下方则是合金基体,O元素消失Al元素迅速减少,说明在内氧化层生成后,O元素未能继续突破,氧化开始趋于稳定.新型合金在900 ℃氧化200 h后氧化产物总厚度约为17 μm.

|

图 6 新型合金氧化试样截面形貌及线扫描曲线 Figure 6 Cross section morphology and line scanning curve of the new alloy oxide sample:(a)cross section morphology at 900 ℃; (b)cross section morphology at 1 100 ℃; (c) cross-section line scan results at 900 ℃; (d) cross-section line scan results at 1 100 ℃ |

新型合金在1 100 ℃氧化200 h后的截面如图 6(b)所示,图 6 (d)为红线位置的线扫描结果.由图 6可知,1 100 ℃氧化试样的氧化层深度和厚度均明显增长,且氧化分层更加复杂,在氧化产物上还能观测到裂纹.其外氧化层也是NiO,厚度达到25 μm左右.下方是约10 μm厚,主要由O、Al、Ni、Cr组成的区域,即最初生成的氧化膜,与900 ℃氧化试样中情况一样,不断消耗最终被O元素突破.在这一氧化膜下方,则是20 μm左右主要由O、Al和Ni元素组成的氧化层,在图 6(b)中观测到的裂纹正是出现在这一区域,与900 ℃氧化试样不同的是,这一氧化层中Al元素含量忽高忽低,Ni和O也与之相反的不断变化,在这一层氧化膜的下方也并不是基体元素,而是出现了约20 μm的O、Ni元素富集区.由此可知,氧化产物的剥落碎裂可能是Al2O3氧化膜被突破的原因.在O、Ni元素富集区下方出现了约15 μm的Al元素含量不断变化的氧化层,而在基体与氧化层之间,则是约5 μm厚的Al元素富集区,也是最终的Al2O3保护性氧化膜.新型合金在1 100 ℃氧化200 h后氧化产物总厚度约为90 μm.

由前述分析可知,1 100 ℃时的氧化行为与900 ℃类似,但与900 ℃时相比,其氧化产物厚度增长了近4倍.这是由于氧元素向基体内扩散的速度和合金元素向外扩散的速度均随着温度的升高而加快[17],使得氧化膜厚度增大,氧化产物分布的层次也变得更加复杂.并且,由于NiO层非常疏松,且Al元素迅速在表面发生偏聚,合金表面氧化膜变得凹凸不平,开始发生开裂剥落.外氧化层的剥落碎裂导致氧化增重有所降低,使得本已降低到适合Al选择性氧化的氧通量再度升高.Al2O3组成的内氧化膜被NiO反应消耗出现漏洞,合金内氧化区进一步被扩大.因此,在合金的氧化截面出现了很厚的由Ni、Al、O元素组成,各元素含量不断高低起伏的中间层.这正是氧化产物厚度进一步增大,氧化增重没有随时间减缓的原因.

3 结论1) 新型合金在900 ℃氧化200 h时氧化动力学遵循抛物线规律,未发生氧化膜剥落.均匀化热处理后的新型合金较热处理前,其抗氧化性能有一定提高,但并不显著.

2) 新型合金在氧化时既发生了外氧化也发生了内氧化现象.外氧化层主要由NiO组成,中间层氧化产物主要为为(Ni、Co)(Al、Cr)O4尖晶石相,内层氧化产物为Al2O3.由于新型合金Cr元素含量偏低,氧化时在表面迅速形成NiO层,因此,新型合金的高温抗氧化性能较差.

3) 新型合金在1 100 ℃氧化200 h时,由于氧化膜剥落碎裂,呈现出内氧化膜被不断突破,不断生成的氧化行为.氧化增重曲线在这一氧化行为的作用下偏离了抛物线规律.

| [1] |

赵玉涛, 梁向锋, 徐凯, 等. 新型低铼第三代镍基单晶高温合金的设计[J]. 铸造技术, 2017(2): 288–293.

ZHAO Yutao, LIANG Xiangfeng, XU Kai. Design of a new type of low rhenium third generation nickel base single crystal superalloy[J]. Foundry Technology, 2017(2): 288–293. DOI: 10.16410/j.issn1000-8365.2017.02.008 |

| [2] |

朱霄旭.低铼高性能镍基单晶叶片组织优化与性能研究[D].江苏大学, 2017. ZHU Xiaoxu. Microstructure Optimization and Properties of Low-rhenium High-performance Nickel-based Single Crystal Blades[D]. Jiangsu: Jiangsu University, 2017 http://cdmd.cnki.com.cn/Article/CDMD-10299-1017717494.htm |

| [3] | MILLER C F, SIMMONS G W, WEI R P. High temperature oxidation of Nb, NbC and Ni3Nb and oxygen enhanced crack growth[J]. Scripta Materialia, 2000, 42(3): 227–232. DOI: 10.1016/S1359-6462(99)00336-X |

| [4] | KUMAR S, NARAYANAN T S N S, RAMAN S G S. Thermal oxidation of Ti6Al4V alloy: Microstructural and electrochemical characterization[J]. Materials Chemistry & Physics, 2010, 119(1-2): 337–346. DOI: 10.1016/j.matchemphys.2009.09.007 |

| [5] | BIRKS N, MEIER G H, PETTIT F S. Introduction to the High-temperature oxidation of metals[J]. Cambridge Univ Pr, 2006, 2013(1): 101–162. DOI: 10.1017/CBO9781139163903 |

| [6] |

韩汾汾, 李辉, 张健, 等. Ta对铸造镍基高温合金氧化行为的影响[J]. 钢铁研究学报, 2011(s2): 416–418.

HAN Fenfen, LI Hui, ZHANG Jian, et al. Effect of Ta on oxidation behavior of cast nickel-based superalloy[J]. Journal of Iron and Steel Research, 2011(s2): 416–418. DOI: 10.13228/j.boyuan.issn1001-0963.2011.s2.108 |

| [7] | HUANG L, SUN X F, GUAN H R. Effect of rhenium addition on isothermal oxidation behavior of single-crystal Ni-based superalloy[J]. Surface & Coatings Technology, 2006, 200(24): 6863–6870. DOI: 10.1016/j.surfcoat.2005.10.037 |

| [8] | WU Y, NARITA T. Oxidation behavior of the single crystal Ni-based superalloy at 900 ℃ in air and water vapor[J]. Surface & Coatings Technology, 2007, 202(1): 140–145. DOI: 10.1016/j.surfcoat.2007.05.018 |

| [9] | PEI H Q, WEN Z X, ZHANG Y M. Oxidation behavior and mechanism of a Ni-based single crystal superalloy with single α-Al2O3, film at 1 000 ℃[J]. Applied Surface Science, 2017, 411: 124–135. DOI: 10.1016/j.apsusc.2017.03.116 |

| [10] | MALLIKARJUNA H T, RICHARDS N L, CALEY W F. Isothermal oxidation comparison of three Ni-based superalloys[J]. Journal of Materials Engineering & Performance, 2017, 26(5): 1–10. DOI: 10.1007/s11665-017-2630-x |

| [11] | YUN D W, SEO S M, JEONG H W. Effect of refractory elements and Al on the high temperature oxidation of Ni-base superalloys and modelling of their oxidation resistance[J]. Journal of Alloys & Compounds, 2017, 710: 8–19. DOI: 10.1016/j.jallcom.2017.03.179 |

| [12] | HOSSEINI S A, MADAR K Z, ABBASI S M. Effect of homogenization heat treatments on the cast structure and tensile properties of Nickel-base superalloy ATI 718Plus in the Presence of boron and Zirconium additions[J]. Materials Science & Engineering A, 2017, 689: 103–114. DOI: 10.1016/j.msea.2017.02.047 |

| [13] |

郭建亭. 高温合金材料学(上)应用基础理论[M]. 北京: 科学出版社, 2008.

GUO Jianting. The Theory of Application of Superalloy Materials[M]. Beijing: Science Press, 2008. |

| [14] | SATO A, CHIU Y L, REED R C. Oxidation of nickel-based single-crystal superalloys for industrial gas turbine applications[J]. Acta Materialia, 2011, 59(1): 225–240. DOI: 10.1016/j.actamat.2010.09.027 |

| [15] |

常剑秀.Ta和Re对镍基单晶高温合金热腐蚀和氧化行为的影响[D].北京: 中国科学院大学, 2016. CHANG Jianxiu. Effect of Ta and Re on Hot Corrosion and Oxidation Behavior of Nickel-base Single Crystal Superalloy [D]. Beijing: Chinese Academy of Sciences University, 2016. http://www.wanfangdata.com.cn/details/detail.do?_type=degree&id=Y3253674 |

| [16] |

常剑秀, 王栋, 董加胜, 等. 铼对镍基单晶高温合金恒温氧化行为的影响[J]. 材料研究学报, 2017, 31(9): 695–702.

CHANG Jianxiu, WANG Dong, DONG Jiasheng, et al. Effect of rhenium on the isothermal oxidation behavior of nickel base single crystal superalloy[J]. Chinese Journal of Materials Research, 2017, 31(9): 695–702. DOI: 10.11901/1005.3093.2016.575 |

| [17] | LIU L F. Oxidation behavior of RE-modified nickel-based superalloy between 950 ℃ and 1 150 ℃ in air[J]. Transactions of Nonferrous Metals Society of China, 2016, 26(4): 1163–1169. DOI: 10.1016/S1003-6326(16)64215-2 |

2018, Vol. 26

2018, Vol. 26