斜拉桥外层起保护作用的高密度聚乙烯护套设计使用寿命是50年,但实际应用中常不足10年[1]就发生表面开裂,且开裂面均为光照面,开裂形态基本都是环向开裂[2].研究发现,环向开裂与张应力有一定关系[3].Busfield[4]和Horrocks[5]等发现张应力会加速聚烯烃的光降解,但一些研究人员发现,应力有加速和抑制聚烯烃降解的双重作用[6-8].有研究人员研究了高密度聚乙烯HDPE在不同应力下的蠕变行为并建立了模型[9-12].黄正雨等[13]发现3种不同链结构的高密度聚乙烯在5 MPa张应力下光氧老化产生的初始裂纹均垂直于应力方向,与斜拉桥聚乙烯护套开裂形态一致,证明护套在使用中是由于承受张应力而加速老化开裂.李永亮[14]等比较了高密度聚乙烯在不同张应力水平下的老化开裂时间,发现在光氧老化过程中高密度聚乙烯存在一个临界应力值,约为6.4~7.0 MPa,超过该临界应力将加速开裂,且该应力值非常接近HDPE加速蠕变的应力值,证明在临界应力以上聚合物分子链的蠕变滑移而非氧化断链是开裂的主要原因.交联法是减少聚乙烯蠕变滑移的有效手段[15-16],但交联后材料断裂伸长率降低.考虑到在拉索卷盘和悬挂时有拉伸过程,需要材料保持一定的伸长率,本文拟制备微交联高密度聚乙烯,研究交联度对开裂时间的影响.

1 实验 1.1 实验原料2480NT(HDPE),陶氏化学;CRP100(HDPE),德国巴塞尔;双峰聚乙烯HE3490-L(HDPE),北欧化工;抗氧剂1010和抗氧剂168,BASF;二甲苯,分析纯,成都科龙化工试剂厂;交联剂过氧化二异丙苯(DCP),成都科龙化工试剂厂.

1.2 试样制备按照表 1所示的配方,通过开炼机混炼获得用于压板的块状料.

| 表 1 试验样品配方 Table 1 Recipes of samples |

将混炼后的块状料或预处理后的粒料进行热压成型,制成厚约2.1 mm的板材.使用裁刀切取板材制成标准哑铃状样条,做好标记编号并划定标距.在标距内划定几个观察区域,以保证观察的可靠性.

1.3 实际内应力计算两种加入炭黑的HDPE原料在缆索生产企业进行现场生产挤出制备聚乙烯缆索护套,用于计算护套在使用中的实际内应力.调整温度工艺参数如表 2所示.最低和最高挤出速度分别为4,6 m/min.冷却采用分段式水温冷却,第1段水温80 ℃,第2段是常温,样品编号见表 3.缆索的外侧涂覆一层塑料膜,然后,HDPE护套沿着缆索挤出和涂覆,如图 1所示.裁取、剥离一段长为1 000 mm的缆索护套,并放置于户外暴晒,测定30 d内的收缩率.

| 表 2 挤出成型的温度参数 Table 2 Temperature parameters of extrusion molding |

| 表 3 不同加工条件下的样品编号 Table 3 Numbers of samples under different processing conditions |

|

图 1 缆索护套的剥离过程 Figure 1 The stripping process of jackets from cable lines |

根据试样的收缩率及试样的模量由式(1)可以计算出试样挤出后的内应力大小.

| $ \sigma = E \times \varepsilon . $ | (1) |

式中:σ为内应力,MPa;E为拉伸模量,MPa;ε为收缩率,%.

1.4 试样老化在自制的应力-光氧老化箱中,使用专用夹具将样条固定,并通过悬挂砝码对样条施加初始应力,随后进行老化.实验中根据实际内应力的计算设置初始应力的大小.老化箱所使用的光源为金属卤素灯(碘镓灯),波长集中在365 nm左右.试验中,紫外辐照强度为3.5 W/m2,温度(50±1)℃,相对湿度恒定在(30±2)%.

1.5 表面形貌观察、形变量测定及开裂时间老化过程中,以24 h为周期测定样条的形变量,以72 h为周期使用金相显微镜观察试样辐照表面;观察到微裂纹或裂纹后将观察周期改为24 h;实验以样条断裂作为结束点;实验结束后统计各应力水平下试样的开裂时间和形变量.

1.6 全反射红外光谱分析采用美国Nicolet MAGAN IR 560型红外光谱仪测试试样表面衰减全反射红外光谱(ATR-FTIR).按照下式计算羰基指数(CI):

| $ CI = \Delta {A_{1715}}/\Delta {A_{2920}}. $ |

式中:A1715为羰基峰吸光度面积,A2917为甲基吸光度面积,羰基指数为两峰吸光度面积之比.

1.7 凝胶含量测定根据ASTM D 2765测定老化过程中试样的凝胶含量变化.

1.8 差式扫描量热分析(DSC)采用美国TA公司Q200型差示扫描量热仪测试不同老化时间各样条的表层结晶度和熔点.测试时通N2,初始温度40 ℃,升温速率为10 ℃/min,升温至200 ℃,恒温5 min,测得样品熔融热ΔH.然后,按下式计算样品结晶度(XC):

| $ {X_{\text{C}}} = \Delta H/\Delta {H_{100}} \times 100\% . $ |

式中, ΔH100为聚乙烯完全结晶的熔融焓,本文取293 J/g[17-18].

2 结果与讨论 2.1 实际内应力计算将不同加工条件下生产的缆索护套裁取剥离一长为1 000 mm的护套,测定30 d内的收缩率,计算内应力,如表 4所示.由表 4可以看到,CRP100和HE3490-LS在不同挤出条件下的收缩率约为1.4%~1.6%,差别较小,说明不同挤出速度、挤出温度、不同牌号聚乙烯材料生产的缆索护套收缩率差别很小.

| 表 4 不同样品的收缩率和实际内应力 Table 4 Shrinkage and actual internal stress of different samples |

由表 4还可看到,不同加工条件下试样内应力约为6.3~7.8 MPa,根据前期研究结果[14],这一应力水平超过了聚乙烯光氧老化开裂的临界应力值,会使得缆索加速开裂失效.如果缆索护套没有剥离,在阳光暴露下,无论多久护套也不会产生任何回缩,这意味着护套中的内应力不能通过热处理释放.在老化试验中,样条的内应力设置为7 MPa,用以模拟实际内应力.

2.2 样条的初始交联度分析根据美国材料试验协会行业标准ASTM D2765-01(2006),测定不同配方聚乙烯的凝胶含量.对于同一配方,测定样条3个不同区域的凝胶含量,结果见表 5.由表 5可知,交联点分布较为均匀.

| 表 5 样条凝胶含量统计 Table 5 Gel content of samples |

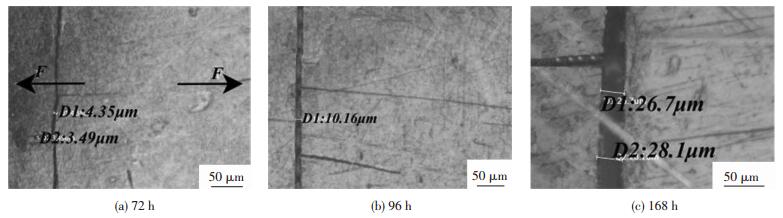

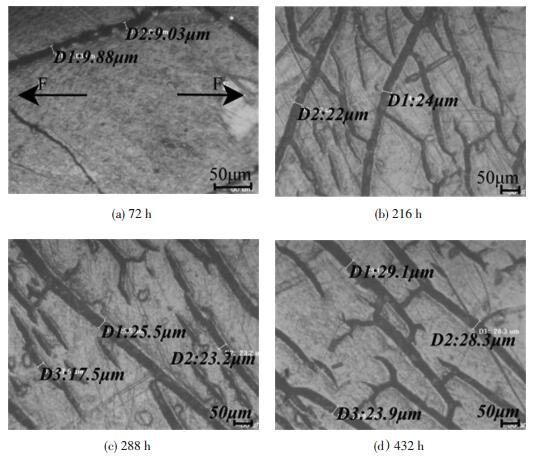

老化过程中,定期用正置UM203i型金相显微镜观察试样表面,观测裂纹的产生、发展及分布.观测到样条表面出现微裂纹或裂纹后,观察周期由72 h改为24 h,并以样条的断裂时间作为老化试验结束点.1#和2#样条在7 MPa应力下的开裂形貌的观察结果如图 2、3所示.箭头方向为水平方向,代表应力方向.

|

图 2 1#样条在7 MPa下老化过程中的表面形貌 Figure 2 The surface morphologies of 1# samples during aging process under 7 MPa |

|

图 3 2#样条在7 MPa下老化过程中的表面形貌 Figure 3 Morphologies of 2# samples during aging at 7 MPa |

在7 MPa应力作用下,裂纹的速率发展很快;1#样条表面在应力作用下产生垂直于应力方向的一次裂纹和平行于应力方向的二次裂纹,造成这种现象的原因可能是:在较高应力下,样条的应变较大;材料都存在一个或大或小的泊松比,当纵向被拉伸变长时,横向方向上的宽度会有一定的变窄;受光氧化影响,老化层链段的运动能力不如未老化层,未老化层的横向变窄程度大于老化层,这种差异将导致老化层在横向上也存在一个应力;当老化到一定程度,该应力足够大时,样条的表面出现平行于应力的二次裂纹,最终形成T字型裂纹.

交联的2#、3#、4#样条产生了方向不规则的一次裂纹和垂直于一次裂纹的二次裂纹.这可能是因为当施加张应力时,表面出现裂纹,交联度低的区域的分子链缠结点少,更容易应力集中而断裂.裂纹边缘附近的分子链最初垂直于应力方向发展,但随着裂纹发展,应力传递受到阻碍,裂纹沿着分子链最薄弱的地方发展,在交联点处偏转一定角度,形成方向不规则的一次裂纹.

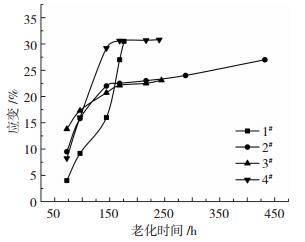

样条在出现微裂纹后就迅速产生大量裂纹,但裂纹发展到一定程度后,2#,3#,4#样条发展速度变慢,如图 4所示.说明聚乙烯交联后易形成网状链段,分子链段间缠结点变少,使得分子链段运动能力变差,故裂纹发展的速度也随之变慢.其中2#样条抗老化性能最佳,可能是交联部分阻碍链段的运动,提高了样条的抗蠕变性能.初始微裂纹的宽度差别不大,说明刚开始裂纹的发展是由于光氧作用造成,与应力关系不大.2#样条最终老化失效的裂纹宽度约为25 μm,明显小于4#样条.老化一定时间后,应力作用时,链段来不及将应力传递平均化,引起分子链的滑移、断裂,导致表面开裂和样条断裂.

|

图 4 样条裂纹宽度随老化时间的变化 Figure 4 The variation of the crack width with the aging time |

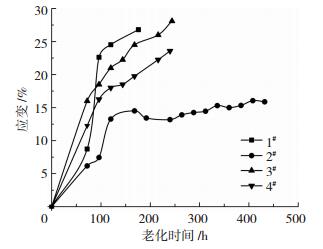

样条老化过程中裂纹发展状况及断裂时间和断裂伸长率如表 6所示,样条老化过程中形变量统计如图 5所示.

| 表 6 样条的断裂时间和断裂应变 Table 6 Cracking time and strain of samples |

|

图 5 4种样条的形变量曲线 Figure 5 The strain curves of 4 kinds of samples |

随着时间发展,4种配方的样条形变量增长,增长速率减慢.2#样条形变量增长速率明显小于其他3种配方的样条.随着交联部分含量增加,形变量增长减慢.当交联度增加到一定程度,形变量增长速率又继续增加.原因可能是:一方面交联限制链段的运动,另一方面交联破坏材料内部分子链的规整度,使得光氧更容易进入样条表面,两者综合作用下形变量增长速率增加.

随着交联度增加,样条断裂时间先增加后减少,有一极值.2#样条开裂时间最长,为1#样条的2倍以上.未交联的样条老化开裂时间最短,仅为176 h.

2.5 老化过程中样品凝胶含量的变化紫外光除了造成光氧化断链,还能形成辐照交联.老化过程中样条的凝胶含量统计如表 7所示.随着辐照时间的增加,4种材料的样条的交联度都呈明显上升趋势.当交联度增加到一定程度,易形成网状链段,分子链段间缠结点变少,使得分子链段运动能力变差,应力作用时,链段来不及将应力传递平均化,引起分子链的滑移、断裂,导致表面开裂和样条断裂.

| 表 7 老化过程中各样条的凝胶含量统计 Table 7 Gel content of samples during aging |

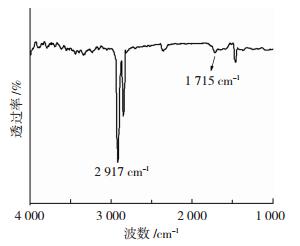

采用红外光谱分析技术测定聚乙烯材料老化过程中的各种氧化产物[19-20].1#样条在老化72 h后的红外光谱分析如图 6所示.使用红外分析软件,采用全反射红外光谱图吸光度,按照下式计算羰基指数(CI):

|

图 6 1#样条老化72 h后的红外光谱分析 Figure 6 The ATR-FTIR spectra of 1# specimens after 72 h′s aging |

| $ CI = \Delta {A_{1715}}/\Delta {A_{2920}}. $ |

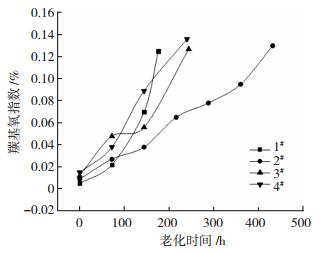

式中:ΔA1715为红外光谱中1 715 cm-1处羰基峰的峰面积;ΔA2920为2 920 cm-1处甲基吸收峰面积,以此作为内标峰.4种配方样条老化过程中羰基指数的统计结果如图 7所示.

|

图 7 老化过程中样条羰基氧指数统计 Figure 7 The carbonyl index of specimens during aging |

从羰基指数看,开裂样条的羰基指数基本都在0.13左右,原因可能是:用于测试羰基氧指数的红外样品是从样条表面层刮取的,刮取深度约为20.2 μm,包含了样条表面层分子和次表面层分子.一方面材料表面氧化断链会造成紫外线深入样品内部,加速老化;另一方面,样品表面开裂会直接导致表层以下分子链暴露于氧和紫外线的作用下,导致次表面层的分子氧化.样品开裂后次表面层分子氧化使得聚乙烯材料充分氧化,导致总羰基指数达到0.13左右.

老化前72 h内,样条的羰基指数增加较为缓慢,说明分子链上产生活泼羰基较少,材料发生氧化降解的程度低.2#、3#、4#样条羰基氧指数增长速率高于1#样条,说明交联有利于外界杂质或氧气进入样条表面,使样条老化开裂.随着时间增加,样品不断被氧化,紫外光辐照作用降低了分子链中自由基的活化能,易产生更多的自由基和化学反应,生成活泼基团和氧化物,使得分子链段发生断裂、滑移、交联,使样品表面产生缺陷[21].缺陷部位不仅会形成应力集中,还能使外界杂质或氧气渗入材料内部,进一步加快材料的老化.2#样条羰基氧指数增长的速率总体上较为缓慢,1#、3#、4#样条在老化72 h后,羰基氧指数上升速率明显增加.当羰基氧指数增加到约10%时,样条表面均出现明显的裂纹.4种交联度的材料的氧化速率与样品表面开裂时间呈正相关.

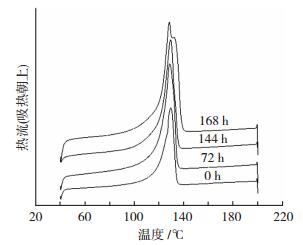

2.7 DSC分析在紫外光作用下,材料的老化过程首先从表面层开始,而后逐渐向内部扩展.紫外光不仅会使分子链断裂,产生支链或交联现象,进而影响材料的结晶度, 熔点发生改变; 同时, 应力作用下,会使材料的大分子链段发生取向、滑移与重结晶,也会使材料的结晶度发生变化[22].通过DSC热分析可以表征高密度聚乙烯材料老化过程中的结晶度的变化.

图 8是1#配方材料在应力-光氧老化过程中DSC熔融曲线,每种聚乙烯材料的DSC熔融曲线均出现一个尖锐熔融峰,随着老化时间的增加,熔融峰面积增大.

|

图 8 1#样条DSC热分析谱图 Figure 8 DSC curves of 1# specimens |

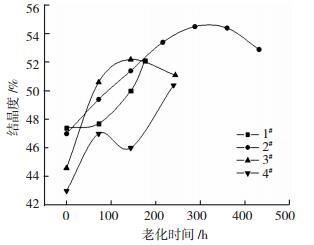

图 9是1#聚乙烯材料在老化过程中结晶度的变化图.由图 9可以看到,在老化前期,4种配方材料的结晶度随老化时间增加而增加,这是因为:首先,在应力作用下,无定型分子被拉伸,规整的排入晶格之中,发生重结晶;其次,无定型分子在老化过程中氧化断链、挥发损失,则结晶的分子比例相对增大,表现为结晶度的增加.2#样条在老化288 h后、3#样条在老化144 h后,结晶度均有所下降,原因可能是:在应力和光氧条件下,结晶区分子也已经遭到破坏,故表现为结晶度的下降.

|

图 9 4种配方样条老化过程中结晶度变化 Figure 9 Crystallinity changes for 4 recipes of specimens during aging |

图 9中初始的结晶度1#>2#>3#>4#.随着交联度的增加,聚乙烯材料内部结构规整度被破坏,链段运动受阻,结晶能力下降.

3 结论1) 通过对微交联聚乙烯老化开裂行为的研究可知:样条实际内应力为6.8~7.8 MPa,超过了应力开裂中的临界应力,护套中的内应力不能通过热处理释放.

2) 样条在老化过程中产生形变,随着交联度增加,形变速率先减少后增加,断裂时间先增加后减少.当材料交联度为10%左右时,形变速率最慢,断裂时间最长.

3) 在7 MPa应力作用下,裂纹的速率发展很快;在应力作用下产生一次裂纹和二次裂纹,交联样条的一次裂纹与应力方向不垂直.微裂纹产生后,裂纹发展速度明显变快,且交联度为10%左右时,裂纹发展速度最慢,抗老化开裂性能最佳.

4) 老化过程中,样条的交联度不断增加,氧化程度也不断增加.交联度在10%左右时,氧化速率较为平缓.由于重结晶和无定形区分子链的损失,老化过程中材料的结晶度增加.随着交联度增加,聚乙烯材料内部结构规整度被破坏,链段运动受阻,结晶能力下降.

| [1] |

叶觉明. 热挤HDPE护套在桥梁缆索防护中的应用[J]. 工程塑料应用, 2005, 33(3): 42–45.

YE Jueming. Application of hot-extruding HDPE jacket in bridge cable protection[J]. Engineering Plastics Application, 2005, 33(3): 42–45. DOI: 10.3969/j.issn.1001-3539.2005.03.013 |

| [2] |

李鸥, 侍刚, 王波, 等. 运营期桥梁斜拉索的技术状况检测[J]. 世界桥梁, 2017, 45(4): 79–83.

LI Ou, SHI Gang, WANG Bo, et al. Inspection of technical condition of bridge stay cables in operation period[J]. World Bridges, 2017, 45(4): 79–83. |

| [3] |

冯兆祥, 缪长青. 桥梁缆索病害与破坏机理分析[J]. 山西建筑, 2015, 41(23): 148–149.

FENG Zhaoxiang, MIAO Changqing. Discussion on the research current situation of bridge asset management technology[J]. Shanxi Architecture, 2015, 41(23): 148–149. DOI: 10.13719/j.cnki.cn14-1279/tu.2015.23.085 |

| [4] | KEN BUSFIELD W, TABA Paulina. Photo-oxidative degradation of mechanically stressed polyolefins[J]. Polymer Degradation and Stability, 1996, 51(2): 185–196. DOI: 10.1016/0141-3910(95)00188-3 |

| [5] | RICHARD HORROCKS A, VALINEJAD Khalil. The influence of fibre production history and stress on the durability of polypropylene[J]. Polymer Degradation and Stability, 1994, 43(1): 81–91. DOI: 10.1016/0141-3910(94)90229-1 |

| [6] | NEWLAND G C, TAMBLYN J W. Weathering of polyolefins under stress[J]. Polymer Engineering & Science, 1965, 5(3): 148–151. |

| [7] | TAMBLYN J W, NEWLAND G C. Induction period in the aging of polypropylene[J]. Journal of Applied Polymer Science, 1965, 9(6): 2251–2260. DOI: 10.1002/app.1965.070090617 |

| [8] | ROY P K, SUREKHA P, RAJAGOPAL C, et al. Study on the degradation of low-density polyethylene in the presence of cobalt stearate and benzil[J]. Journal of Applied Polymer Science, 2006, 99(1): 236–243. DOI: 10.1002/app.22464 |

| [9] | TOMLINS P E, READ B E. Creep and physical ageing of polypropylene: a comparison of models[J]. Polymer, 1998, 39(2): 355–367. DOI: 10.1016/S0032-3861(97)00258-9 |

| [10] | READ B E, DEAN G D, TOMLINS P E. Effects of physical ageing on creep in polypropylene[J]. Polymer, 1988, 29(12): 2159–2169. DOI: 10.1016/0032-3861(88)90107-3 |

| [11] | DEAN G D, TOMLINS P E, READ B E. A model for nonlinear creep and physical aging in poly(vinyl chloride)[J]. Polymer Engineering & Science, 1995, 35(16): 1282–1289. |

| [12] | LAI J, BAKKER A. Analysis of the non-linear creep of high-density polyethylene[J]. Polymer, 1995, 36(1): 93–99. DOI: 10.1016/0032-3861(95)90680-Z |

| [13] | HUANG Zhengyu, LI Yongliang, REN Xiancheng. Comparing cracking time and structure changes of different high-density polyethylenes during stress and photo-oxidative aging[J]. Journal of Applied Polymer Science, 2014, 131(20): 40904. DOI: 10.1002/app.40904 |

| [14] | LI Yongliang, LIU Wenliang Liu, REN Xiancheng. Critical stress of High-Density polyethylene during stress and photo-oxidative aging[J]. Polymer Engineering & Science, 2015, 55(10): 2277–2284. DOI: 10.1002/pen.24114 |

| [15] |

刘玉峰, 胡天辉, 朱志勇, 等. 交联体系对超高摩尔质量聚乙烯性能的影响[J]. 塑料工业, 2017, 45(1): 21–24.

LIU Yufeng, HU Tianhui, ZHU Zhiyong, et al. The influence of cross-linking systems on properties of UHMWPE[J]. China Plastics Industry, 2017, 45(1): 21–24. DOI: 10.3969/j.issn.1005-5770.2017.01.006 |

| [16] |

孙小杰, 陈学连, 梁文斌. 高密度聚乙烯的交联过程和结晶行为研究[J]. 塑料工业, 2016, 44(11): 108–111.

SUN Xiaojie, CHEN Xuelian, LIANG Bin. Study of crosslinking and crystallization behaviors of HDPE[J]. China Plastics Industry, 2016, 44(11): 108–111. DOI: 10.3969/j.issn.1005-5770.2016.11.025 |

| [17] | WUNDERLICH Bernhard, DOLE Malcolm. Specific heat of synthetic high polymers. Ⅷ.Low pressure polyethylene[J]. Journal of Polymer Science, 1957, 24(106): 201–203. DOI: 10.1002/pol.1957.1202410604 |

| [18] | WUNDERLICH B, CZORNYJ G. A study of equilibrium melting of polyethylene[J]. Macromolecules, 1977, 10(5): 906–913. DOI: 10.1021/ma60059a006 |

| [19] | ZANASI T, FABBRI E, PILATI F. Qualification of pipe-grade HDPEs: Part Ⅰ, development of a suitable accelerated ageing method[J]. Polymer Testing, 2009, 28(1): 96–102. DOI: 10.1016/j.polymertesting.2008.11.006 |

| [20] | AJIT SINGH. Irradiation of polyethylene: Some aspects of crosslinking and oxidative degradation[J]. Radiation Physics and Chemistry, 1999, 56(4): 375–380. DOI: 10.1016/S0969-806X(99)00328-X |

| [21] |

蒋秀庭, 杨旭东, 胡吉勇, 等. 不同光源下HDPE土工膜的光氧老化性能[J]. 东华大学学报, 2016, 42(6): 809–815.

JIANG Xiuting, YANG Xudong, HU Juyong, et al. Photo-oxidation aging of HDPE geomembrane under different light sources[J]. Journal of Donghua University(Natural Science), 2016, 42(6): 809–815. DOI: 10.3969/j.issn.1671-0444.2016.06.006 |

| [22] |

代军, 晏华, 郭骏骏, 等. 高密度聚乙烯DSC原位加速热老化特性研究[J]. 材料导报, 2016, 30(11): 121–126.

DAI Jun, YAN Hua, GUO Junjun, et al. Study on degradation properties of high density polyethylene by DSC in-situ accelerated thermal aging[J]. Materials Review, 2016, 30(11): 121–126. DOI: 10.11896/j.issn.1005-023X.2016.22.026 |

2018, Vol. 26

2018, Vol. 26