自“人类警告”发布以来,人们在发展经济的同时考虑着可持续发展.镁及镁合金的密度为1.74~1.85 g/cm3,约为传统钢铁密度的1/4,大约比铝合金的密度小67%,应用在工程中可大大减轻结构件质量[1].镁合金适用于交通运输、航空航天、军事工业等领域,被誉为“21世纪的绿色工程材料”[2].

石墨烯(GNPs)是由sp2杂化的单层碳原子构成的二维材料(2D),具有优异的电学、热学、力学等性能[3-4].自Novoselov等[5]利用胶带剥离法制备出石墨烯以来,学者们已对其开展了广泛研究.为达到增强机械性能及GNPs增强聚合物基复合材料的其他特性[6],GNPs的第一项重大研究是通过结合液体进行的固态超声波振动和固态摩擦搅拌得到了增强的镁基复合材料[7],这表明了通过新的加工路线将GNPs均匀地分散在Mg基体中的可能性.由于GNPs在基体内明显聚集成团簇态,因此,复合材料的增强和增韧作用受到很大的限制.在常规的凝固过程中,悬浮的增强材料倾向于被推到凝固晶粒之前,并在晶界或枝晶间区域形成团聚[8].球磨是将碳纳米管(CNTs)或GNPs分散在金属基体中的一种有效方法,已被广泛用于CNTs增强铜合金和铝合金等金属基复合材料中[9-11],但球磨制备的GNPs增强金属复合材料仍然很少见[12],同时金属复合材料中GNPs的存在形式尚不明确.

选择AZ31镁合金,其应用广泛, 成本低,且合金含量和第二相含量相对较少,对分析增强体的增强作用影响较小, 并且相对纯镁更易烧结和具有较好的高温塑性.本文采用粉末冶金法,通过高能球磨、热压和热挤压多步塑性加工的方法制备了加入不同含量GNPs的AZ31及复合材料,研究了GNPs/AZ31复合材料的显微组织结构和力学性能,并讨论了相关的强化机制.

1 实验 1.1 实验材料实验选择AZ31镁合金作为基体,其化学成分(质量分数)为:3%Al,1%Zn,其余为Mg,金属镁粉末的平均直径为45 μm,纯度为99.9%(由上海乃欧纳米科技有限公司提供),铝粉末的平均直径为10 μm,纯度为99.8%(由中诺新材科技有限公司提供),锌粉末的平均直径为10 μm,纯度为99.8%(由上海乃欧纳米科技有限公司提供).GNPs(由常州第六元素材料科技股份有限公司通过化学气相沉积法生产)的厚度为5~20 nm,直径10~20 μm,电导率800~900 S/m.最终得到的材料为AZ31、AZ31-0.5wt.%GNPs、AZ31-1.0wt.%GNPs.

1.2 实验方法实验过程如下:首先,将购买的粉末在真空手套箱中配料;然后,采用PBM-4A行星式球磨机进行球磨混料,使材料混合均匀,其中, 球料比10: 1,转速400 r/min,球磨时间2.5 h.在球磨过程中向球磨罐中充入高纯氩气进行保护,每球磨20 min停止运行8 min.同时,在球磨中为防止粉末的冷焊,加入质量分数0.3%的硬脂酸进行保护.将球磨后的复合粉末在充满氩气的手套箱中装入实验室自制的冷压模具中,并利用四柱立式315吨液压机在600 MPa压力下冷压成型,接着在500 ℃烧结2 h;然后,待模具温度降至400 ℃时进行热压,待热压完成后脱模得到Φ60 mm×45 mm的复合材料块状样品;最后,将块状样品在挤压温度400 ℃挤成棒状,挤压比为16: 1,试样的制备是通过不同目数的砂纸400#、1000#、1500#、2000#的粒度,经过粒度0.5 μm的抛光膏机械抛光后,混合酸侵蚀后观察.

1.3 分析测试采用蔡司光学显微镜和扫描电子显微镜观察复合材料微观组织,判断增强体对基体组织的影响.观察金相组织前用腐蚀剂侵蚀15 s,腐蚀剂为:草酸1 g,硝酸1 mL,乙酸1 mL,蒸馏水150 mL.采用阿基米德法测定材料实际密度,测定试样尺寸Φ15 mm×10 mm.测试密度前用1000#的砂纸打磨试样,观察试样表面无宏观裂纹时,将试样放入酒精中超声清洗15 min.最后,利用高精度的电子天平测出试样在空气中和悬浮在蒸馏水中的质量,分别记为m1和m2.试样的实际密度计算公式为

| $ \rho = \frac{{{m_1}}}{{{m_1} - {m_2}}}. $ | (1) |

采用PANalytical X射线衍射仪对复合材料挤压后的样品进行物相分析,扫描速度4 (°)/min,扫描角度2θ为10°~90°.采用Quanta 250F型场发射扫描电子显微镜观察挤压后试样的显微组织形貌和断口形貌,分析增强体的分布状态,分析材料的拉伸断裂特征及增强体在断裂过程中的作用.扫描电子显微镜的电子束电压范围为20~30 kV,工作距离10 mm左右.

拉伸和压缩试样按照GB/T 228加工成标准试样,拉伸试样标距为25 mm,拉伸速率0.15 mm/s,压缩试样尺寸Φ12 mm×18 mm,压缩速率0.06 mm/s.拉伸和压缩实验均在MTS-5105型电子万能试验机上进行.硬度测试在HVS-30维氏硬度计上进行,实验施加的压力为9.8 N,保压时间15 s.

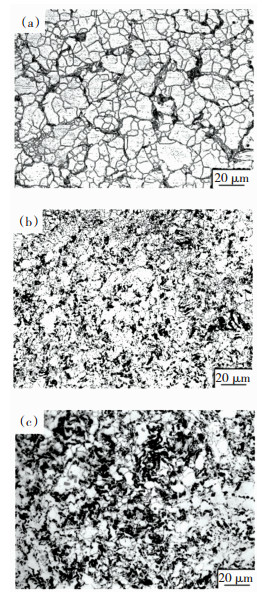

2 结果与讨论 2.1 微观组织采用光学显微镜观察镁合金和石墨烯增强的复合材料的微观组织,图 1是试样挤压(ED)面的显微组织.从图 1可以看出:随着GNPs的增加,显微组织中晶界的黑色增多;与基体AZ31的组织相比较,加入了GNPs的复合材料呈现出扁平状的组织,晶界处呈现的黑色物质含量增加;基体的晶粒形貌比加入了GNPs的复合材料晶粒形貌更加清晰,从整体上观察粉末冶金和热挤压制备材料的晶粒尺寸时,发现加入了GNPs后的复合材料晶粒之间尺寸的差别更加明显.统计得出,晶粒的平均尺寸分别为5.2、4.2、4.3 μm,存在一定程度的晶粒细化,这可能是因为GNPs含量不是特别多,进而影响晶粒的细化,使得晶粒细化不是特别明显[13-14].

|

图 1 光学显微镜下AZ31(a)、AZ31-0.5wt.%GNPs(b)和AZ31-1.0wt.%GNPs(c)挤压方向的显微组织 Fig.1 Optical photographs of AZ31 (a), AZ31-0.5wt.% GNPs (b), and AZ31-1.0wt.% GNPs (c) |

材料的致密度如表 1所示,随着GNPs含量的增加,材料的致密度下降.这是由于烧结工艺与GNPs高比表面积的缘故,有较高的比表面能,使得GNPs产生堆积空隙,因此, 材料的致密度下降[15].

| 表 1 AZ31及复合材料挤压棒的致密度 Table 1 Density of AZ31 and its composites |

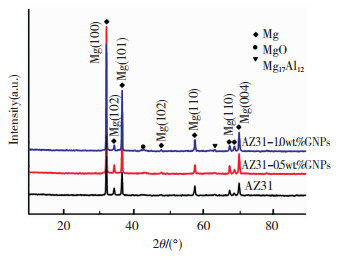

图 2展示了热挤压成形的棒状镁合金和加入纳米增强体GNPs复合材料的X射线衍射谱图.由图 2可知:所有材料都有一部分的Mg17Al12相,加入GNPs后,复合材料的Mg17Al12相的峰值更加明显,可能是加入的GNPs有利于β相Mg17Al12的形成;同时,无论是基体AZ31还是加入GNPs的复合材料都显示有一定的MgO,这可能是在冷压、热压和热挤压时保护不充分,使得镁合金有一部分被氧化了.另外,加入GNPs的复合材料,X射线衍射时没有发现GNPs的峰值,这可能是低质量分数的GNPs材料,进而未检测到GNPs的峰值.表 2展示了基于X射线衍射的宏观织构强度.

|

图 2 挤压AZ31及复合材料的XRD谱图 Fig.2 XRD spectra of as-extruded AZ31 alloy, AZ31- 0.5wt.% GNPs, and AZ31-1.0wt.% GNPs composites |

| 表 2 AZ31及复合材料挤压棒的XRD织构结果 Table 2 Texture results of AZ31 and its composites based on XRD |

表 2显示,复合材料基面{0002}对应的衍射峰的相对强度明显低于AZ31基体.当GNPs的质量分数为0.5%时,基面织构的相对强度比基体降低71%;GNPs的质量分数为1.0%时,基面织构的强度比基体降低67%,因此确定GNPs加入到基体当中,加入GNPs对织构有弱化作用,Pan等[16-17]也发现GNPs影响基体材料织构的现象.AZ31镁合金加入GNPs后没有生成新的相,这说明低质量分数的GNPs没有与基体材料反应.

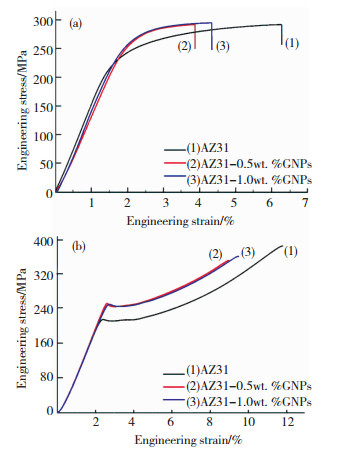

2.3 力学性能图 3为AZ31及复合材料在室温下拉伸和压缩时的应力-应变曲线,综合力学性能见表 3.从拉伸应力-应变曲线可以看出,加入GNPs后材料的拉伸屈服强度(σs)比基体材料AZ31的屈服强度228 MPa高,综合表 3可以计算出加入质量分数0.5%和1.0%GNPs的复合材料分别比基体屈服强度增加13.2%和14.2%,但是延伸率(δ)比基体的6.3%分别要低38.1%和31.7%,延伸率分别为3.9%和4.3%.另外,加入GNPs的复合材料与基体材料的抗拉强度(σb)相差不大,AZ31与质量分数0.5%和1.0%GNPs复合材料分别为290、292、295 MPa.

|

图 3 室温下AZ31及复合材料的拉伸(a)和压缩(b)应力-应变曲线 Fig.3 Tension (a) and compression (b) stress-strain curves of AZ31 and its composites at room temperature |

| 表 3 挤压的AZ31及复合材料室温的力学性能 Table 3 Mechanical properties of AZ31 and its composites at room temperature |

但是比较基体与复合材料未发现弹性模量的急剧增加,比较加入质量分数0.5%与1.0% GNPs的复合材料拉伸应力-应变曲线发现,加入质量分数1.0%GNPs的复合材料的斜率更大,即弹性模量更大,但没有明显增强.这可能是高强度、高模量的GNPs[3-4]加入有关,但是加入的含量较少,同时加入的GNPs的复合材料致密度较基体材料的低,而基面织构又有一定的弱化,所以曲线显示复合材料的弹性模量与基体材料相差不大.

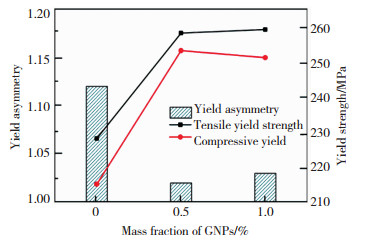

从图 3(b)可以看出,加入GNPs后的复合材料的屈服强度(σb)增加17.7%,但是其抗拉强度(σb)分别降低8.8%和6.5%,同时延伸率(δ)分别降低23.7%和19.5%.这是因为将GNPs添加到AZ31合金中晶体结构的变化会使其变形更加容易,拉伸孪晶更易发生,因此有利于提高塑性变形的屈服强度.但是, 与拉伸应力-应变曲线一样,未增加其弹性模量,这可能是由于GNPs的含量太少的缘故,而压缩抗压强度的减小可能是由于加入GNPs后材料的孔洞使其减少.研究表明,在拉伸载荷下,高的屈服强度是由于非基面滑移系统被激活,因此拉伸变形主要是滑移的驱使[18],而压缩应力-应变曲线的凹处在屈服之后出现,是由于镁基复合材料的孪生使得织构发生了改变[16, 19].材料的抗拉强度增加与载荷转移,热错配和晶粒细化织构不同等有关[20].图 4列出了拉伸和压缩屈服强度与屈服强度不对称性的曲线.

|

图 4 AZ31及复合材料拉伸压缩屈服不对称性曲线 Fig.4 Tension-compression yield asymmetry of AZ31 and its composites |

图 4中曲线显示,加入GNPs后,复合材料的屈服不对称性明显低于基体材料,这可能是由于织构弱化产生的效应[16, 18-19].一般来说,强化粒子的大小和形状对增强复合材料的力学性能至关重要[21],在加工的过程中,采用高能球磨法碎化粉末的同时伴随着冷焊、热压和热挤压的塑性变形,增强体阻碍位错的运动,使得材料有细小的组织.同时, 热加工过程中伴随着加工硬化和动态再结晶,累积效应也是材料的强度和硬度增加的原因之一.据现有的报道,纳米复合材料的强化效果可以归因于:1)由于其高比表面积,基质负载转移到纳米结构;2)Orowan机理;3)热失配;4)晶粒细化[22].

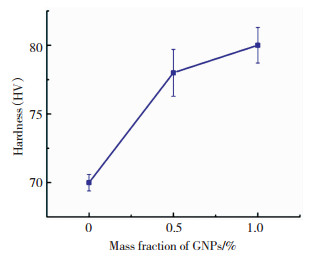

热挤压成型的材料及复合材料的显微维氏硬度如图 5和表 3所示.

|

图 5 AZ31及复合材料的显微维氏硬度曲线 Fig.5 Micro Vickers hardness testing results of AZ31 and its composites |

由图 5可以看出,随着GNPs的加入,材料的载荷转移使得材料的显微维氏硬度增加[15-16],加入质量分数0.5%和1.0%的GNPs时, 其显微维氏硬度分别增加11.4%和14.3%,这可能是由于加入了GNPs后产生热错配,阻碍位错的运动,使得材料的组织细化,同时XRD检测反映有MgO的存在,因而材料的硬度增加[23].

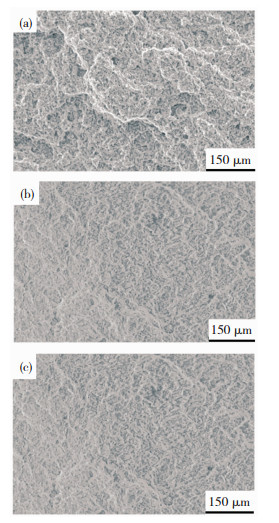

2.4 拉伸断口图 6为扫描电子显微镜下的挤压棒材料制备的拉伸样断裂表面形貌.从3种材料中可以清楚地发现拉伸的解理纹理和部分韧窝,这显示了在拉伸试验中材料的脆性和韧性断裂的发生[24-25].但断裂的表面没有发现单独GNPs的存在,这可能是纳米增强体含量较少不易表征.

|

图 6 AZ31(a)、AZ31-0.5wt.%GNPs(b)和AZ31-1.0wt.% GNPs(c)拉伸断裂表面SEM照片 Fig.6 SEM images of tensile fracture surfaces of (a) AZ31, (b) AZ31-0.5wt.% GNPs, and (c) AZ31-1.0wt.% GNPs |

从图 6可以看出,裂缝的解理纹理是明显可见的,韧窝也几乎不存在,裂缝的表面解理纹理随着GNPs的增加而变得越来越多,同时韧窝也越来越少.虽然断裂表面有一定的改变,但是断裂类型仍然没有太大的变化,都为脆性断裂和韧性断裂综合的结果.

拉伸测试过程中复合材料的载荷从基体转移到GNPs,再从GNPs传递到复合材料,但是从断裂图 6中没看到纳米石墨烯.这也与加入的纳米石墨烯很少和纳米石墨烯为2D材料有关.而且较差的润湿性导致低的界面结合强度,在拉伸塑性变形过程中,裂纹沿着两相界面处的GNPs向基体扩展[22],同时材料的致密度下降,从而表现为断口处存在大量的空洞出现,这也是复合材料的强度和塑性均下降的原因.

3 结论1) GNPs增强AZ31通过高能球磨法、冷压、烧结、热压和热挤压成功制备,材料生成的相有Mg17Al12、MgO.复合材料的组织较基体组织更加均匀.GNPs的添加对复合材料的基面{0002}织构有一定的弱化的作用,这可能是GNPs的使用性能之一.

2) GNPs的含量越高,复合材料的抗拉强度越大但塑性降低;GNPs质量分数为1.0%时,复合材料的抗压强度与塑性高于GNPs质量分数0.5%的材料,而都低于基体的抗压强度,这可能是加入GNPs后材料的致密度下降,有更多的空洞,使得材料的抗压强度减小,压缩塑性相比拉伸塑性好.随着GNPs含量的増加,复合材料的显微维氏硬度逐渐上升.

3) 当GNPs质量分数为0.5%时,复合材料断裂存在少量韧窝,材料断裂是脆性断裂和韧性断裂综合的结果;当质量分数为1.0%时,复合材料呈现明显的脆性断裂.

4) 材料的强化的效果与加入的GNPs和多步塑性加工有关,主要强化机制是载荷转移、Orowan机理、热错配.

| [1] |

POLLOCK T M. Weight loss with magnesium alloys[J]. Science, 2010, 328(5981): 986-987. DOI:10.1126/science.1182848 |

| [2] |

黄正华, 戚文军, 徐静, 等. Mg-Al-Sm系变形镁合金的组织与力学性能[J]. 稀有金属, 2017, 41(11): 1173-1179. HUANG Zhenghua, QI Wenjun, XU Jing, et al. Microstructure and mechanical properties of Mg-Al-Sm wrought magnesium alloys[J]. Rare Metals, 2017, 41(11): 1173-1179. |

| [3] |

LEE C, WEI X, KYSAR J W, et al. Measurement of the elastic properties and intrinsic strength of monolayer graphene[J]. Science, 2008, 321(5887): 385-388. DOI:10.1126/science.1157996 |

| [4] |

BOLOTIN K I, SIKES K J, JIANG Z, et al. Ultrahigh electron mobility in suspended graphene[J]. Solid State Communications, 2008, 146(9/10): 351-355. |

| [5] |

NOVOSELOV K S, GEIM A K, MOROZOV S V, et al. Electric field effect in atomically thin carbon films[J]. Science, 2004, 306(5696): 666-669. DOI:10.1126/science.1102896 |

| [6] |

SINGH V, JOUNG D, ZHAI L, et al. Graphene based materials: past, present and future[J]. Progress in Materials Science, 2011, 56(8): 1178-1271. DOI:10.1016/j.pmatsci.2011.03.003 |

| [7] |

CHEN L Y, KONISHI H, FEHRENBACHER A, et al. Novel nanoprocessing route for bulk graphene nanoplatelets reinforced metal matrix nanocomposites[J]. Scripta Materialia, 2012, 67(1): 29-32. DOI:10.1016/j.scriptamat.2012.03.013 |

| [8] |

LI C D, WANG X J, LIU W Q, et al. Effect of solidification on microstructures and mechanical properties of carbon nanotubes reinforced magnesium matrix composite[J]. Materials & Design, 2014, 58(6): 204-208. |

| [9] |

MORSI K, ESAWI A. Effect of mechanical alloying time and carbon nanotube (CNT) content on the evolution of aluminum (Al)-CNT composite powders[J]. Journal of Materials Science, 2007, 42(13): 4954-4959. DOI:10.1007/s10853-006-0699-y |

| [10] |

SIM ES S, CRUZ S, REY P, et al. Microstructural characterization of CNT/Al nanocomposites produced by hot extrusion[J]. Microscopy & Microanalysis, 2015, 21(Sup 5): 53-54. |

| [11] |

YOO S J, HAN S H, KIM W J. A combination of ball milling and high-ratio differential speed rolling for synthesizing carbon nanotube/copper composites[J]. Carbon, 2013, 61(11): 487-500. |

| [12] |

LI J L, XIONG Y C, WANG X D, et al. Microstructure and tensile properties of bulk nanostructured aluminum/graphene composites prepared via cryomilling[J]. Materials Science & Engineering A, 2015, 626: 400-405. |

| [13] |

RASHAD M, PAN F, LIN D, et al. High temperature mechanical behavior of AZ61 magnesium alloy reinforced with graphene nanoplatelets[J]. Materials & Design, 2016, 89: 1242-1250. |

| [14] |

颜滔.镁合金熔体低温纯化研究[D].重庆: 重庆大学, 2016. YAN Tao. Study on low-temperature purification of magnesium alloy melts[D]. Chongqing: Chongqing University, 2016. http://cdmd.cnki.com.cn/Article/CDMD-10611-1016907855.htm |

| [15] |

TURAN M E, SUN Y, AKGUL Y, et al. The effect of GNPs on wear and corrosion behaviors of pure magnesium[J]. Journal of Alloys & Compounds, 2017, 724: 14-23. |

| [16] |

RASHAD M, PAN F, ASIF M. Exploring mechanical behavior of Mg-6Zn alloy reinforced with graphene nanoplatelets[J]. Materials Science & Engineering A, 2016, 649(4): 263-269. |

| [17] |

RASHAD M, PAN F, LIU Y, et al. High temperature formability of graphene nanoplatelets-AZ31 composites fabricated by stir-casting method[J]. Journal of Magnesium & Alloys, 2016, 4(4): 270-277. |

| [18] |

WANG Y N, HUANG J C. The role of twinning and untwinning in yielding behavior in hot-extruded Mg-Al-Zn alloy[J]. Acta Materialia, 2007, 55(3): 897-905. DOI:10.1016/j.actamat.2006.09.010 |

| [19] |

BARNETT M R. Twinning and the ductility of magnesium alloys : part Ⅰ: "tension" twins[J]. Materials Science & Engineering A, 2007, 464(1): 1-7. |

| [20] |

ZHANG Z, CHEN D L. Consideration of Orowan strengthening effect in particulate-reinforced metal matrix nanocomposites: a model for predicting their yield strength[J]. Scripta Materialia, 2006, 54(7): 1321-1326. DOI:10.1016/j.scriptamat.2005.12.017 |

| [21] |

HASSAN S F. Mg-ZrO2 Nanocomposite: relative effect of reinforcement incorporation technique[J]. Archives of Metallurgy & Materials, 2016, 61(3): 1521-1528. |

| [22] |

PARAMSOTHY M, HASSAN S F, SRIKANTH N, et al. Adding carbon nanotubes and integrating with AA5052 aluminum alloy core to simultaneously enhance stiffness, strength and failure strain of AZ31 magnesium alloy[J]. Composites Part A Applied Science & Manufacturing, 2009, 40(9): 1490-1500. |

| [23] |

RASHAD M, PAN F, HU H, et al. Enhanced tensile properties of magnesium composites reinforced with graphene nanoplatelets[J]. Materials Science & Engineering A, 2015, 630(10): 36-44. |

| [24] |

袁秋红, 曾效舒, 吴俊斌. 石墨烯增强AZ91镁基复合材料的力学性能[J]. 机械工程材料, 2016, 40(8): 43-48. YUAN Qiuhong, ZENG Xiaoshu, WU Junbin. Graphene to enhance the mechanical properties of AZ91 magnesium matrix composites[J]. Journal of Mechanical Engineering Materials, 2016, 40(8): 43-48. DOI:10.11973/jxgccl201608011 |

| [25] |

邓世岐, 杨琳, 王亚丽, 等. 粉末冶金结合多向锻造制备TiCp/Mg复合材料的组织和性能研究[J]. 轻合金加工技术, 2016, 44(7): 48-53. DENG Shizhao, YANG Lin, WANG Yali, et al. Microstructure and properties of TiCp/Mg composites prepared by powder metallurgy combined with multidirectional forging[J]. Light Alloy Processing Technology, 2016, 44(7): 48-53. DOI:10.13979/j.1007-7235.2016.07.011 |

2019, Vol. 27

2019, Vol. 27