2. 四川大学 高分子研究所,成都 610065

2. Polymer Research Institute, Sichuan University, Chengdu 610065, China

随着现代科学技术的快速发展,聚合物微型制品广泛应用于电子、机械、医用设备等领域[1].与传统成型方法尤其是传统注塑技术相比,一方面,微型注塑成型具有成型工艺简单、生成周期短、易于自动化和批量生产等优点[2];另一方面,微型注塑模具型腔显著减小,因此,在微型注塑过程中表现为高剪切速率(106 s-1)、高注射压力和高注射速率(最高可达1 200 mm/s)[3].可以预见,微型注塑加工条件对制品的结构和性能有重要影响.

作为一种半结晶聚合物,尼龙6(PA6)具有良好的加工性能、耐磨性能、力学性能和耐化学腐蚀性,在制备机械传动结构件如自润滑齿轮、轴承、家用电器零部件、汽车零部件、纺织品等领域有着广泛的应用[4].石墨烯是一种具有二维平面结构的碳纳米材料,具有极高的力学性能、优异的导电性和导热性、高的比表面积等,是制备高性能聚合物基纳米复合材料的理想纳米分散相[5-7].显然,将石墨烯与PA6复合可充分发挥二者优势,赋予PA6/石墨烯复合材料良好的尺寸稳定性、导电性能、自润滑耐磨性能等,制备抗静电耐磨的微型齿轮.传统制备PA6/石墨烯复合材料的方法主要包括熔融共混法[8-9]、溶液共混法[10]和原位聚合法[11],其挑战在于石墨烯在PA6基体中的分散和剥离问题较难解决.固相剪切碾磨(S3M)[12]是高分子材料工程国家重点实验室(四川大学)基于中国传统石磨的结构特点而发明的新技术,在磨盘碾磨过程中可施加强大的三维剪切力场,具有强大的粉碎、分散、混合等多重功能.

在前期工作基础上[13],本文采用S3M技术并结合熔融共混, 在没有对石墨烯进行任何改性的情况下, 制备了力学性能良好的PA6/石墨烯纳米复合材料,其中剥离的石墨烯片层分散良好.首次实现了上述PA6/石墨烯纳米复合材料的微型注塑,研究了模具温度、注射速率等微型注塑加工条件对其微型制品微观形貌、结晶行为和力学性能的影响,为制备综合性能优良的尼龙6/石墨烯复合材料微型齿轮等微型传动制件奠定基础.

1 实验 1.1 原料聚酰胺6(PA6),牌号TP4208,集盛实业股份有限公司.增强石墨烯(Gr),粒径D50 < 10 μm,常州第六元素材料科技有限公司.

1.2 仪器与设备磨盘形力化学反应器:自制,具有独特的三维剪结构和粉碎、分散、混合等多重功能;微型注塑机:MicroPower 5,奥地利Wittman Battenfeld公司;转矩密炼仪:RM-200C,哈尔滨哈普电气技术有限责任公司;扫描电子显微镜:Inspect F,美国FEI公司;偏光显微镜:DM2500P,德国Leica公司;差示扫描量热仪:Q20,美国TA公司;二维广角X射线衍射仪:D8 Discover,德国Bruker公司;万能拉伸试验机:5569型,美国Instron公司.

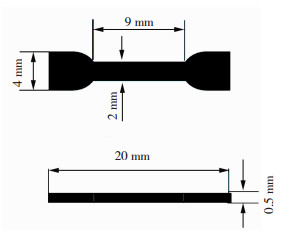

1.3 样品制备将PA6与Gr按质量比95: 5在高速混合器中预混合,然后于磨盘形力化学反应器中碾磨30次后得到PA6/Gr复合粉体.将上述复合粉体用纯PA6稀释成Gr质量分数1%,并于转矩密炼仪中熔融挤出,经造粒、干燥后于微型注塑机中注塑成微型拉伸样品(样品尺寸如图 1所示).

|

图 1 本文采用的微型拉伸样品的尺寸示意图 Fig.1 Dimensions of the micropart in this paper |

为对比方便,将相同质量比的PA6和Gr于高速混合器中混合后在相同碾磨条件下碾磨所得的纯PA6粉体直接于转矩密炼仪熔融挤出,经造粒、干燥后于微型注塑机中注塑成相同尺寸的微型样品.本文采用的微型注塑条件为注射速率200~600 mm/s,模具温度40~120 ℃,保压压力150 MPa,冷却时间6 s.

1.4 性能测试与表征偏光显微镜(PLM)分析:采用超薄切片机将PA6/Gr微型注塑样品沿流动方向切成12 μm厚的薄片,然后采用偏光显微镜观察微型注塑样品的结晶形貌.

扫描电镜(SEM)分析:将PA6/Gr微型注塑样品在液氮中沿流动方向淬断,淬断面经喷金后采用扫描电镜观察样品的微观形貌,加速电压20 kV.

透射电镜(TEM)分析:首先,采用Leica EM FC6型切片机对微型注塑样品在液氮中进行低温冷冻超薄切片,制成80~100 nm厚的薄片;然后,采用美国FEI公司Tecnai G2 F20型透射电子显微镜观察Gr在PA6基体中的分散形貌,加速电压200 kV.

差示扫描量热仪(DSC)分析:从PA6/Gr微型注塑样品的中部取6~8 mg样品于铝制坩埚中,在差示扫描量热仪中以10 ℃/min的速率从40 ℃升温至250 ℃,于该温度保温2 min以消除热历史,然后以10 ℃/min的速率从250 ℃降温至40 ℃,记录样品的升降温曲线.样品中PA6的结晶度可通过式(1)进行计算:

| $ {X_{\rm{c}}} = \frac{{\Delta {H_{\rm{f}}}}}{{\Delta H_{\rm{f}}^{\rm{0}}}} \times 100\% . $ | (1) |

式中:Xc为样品中PA6组分的结晶度;△Hf为实测PA6组分的熔融焓;△Hf0为PA6在100%结晶时的熔融焓(190 J/g)[14].

力学性能:采用美国Instron公司的5569型万能拉伸试验机于室温下测试微型注塑样品的拉伸性能,微注塑样品的拉伸速度为2 mm/min,每组样品测试5个平行样取其平均值.

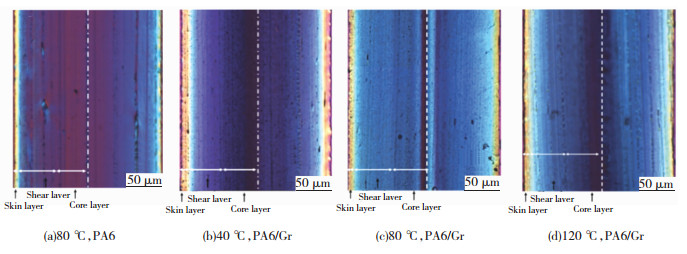

2 结果与讨论 2.1 形貌分析图 2为不同模具温度下制备的微型注塑样品沿熔体流动方向的偏光显微镜(PLM)照片.由图 2可以看出,纯PA6和PA6/Gr样品均呈现典型的“皮-芯”结构.由于在微型注塑过程中,当熔体进入模腔与温度较低的模腔壁接触时会立即形成一层固化层,即皮层[15].紧挨皮层的是剪切层,由于靠近模腔壁, 故在注塑过程中受到比芯层大得多的剪切和冷却作用,因此, 剪切层是由高度取向的结晶结构构成.相比而言,芯层受到的剪切力较小,冷却速率更慢,分子链更易发生松弛,从而造成了皮层与芯层结构的差异.对比相同注塑条件下纯PA6和PA6/Gr样品的偏光显微形貌可知,两者皮层厚度相似,但前者剪切层厚度要大于后者剪切层厚度,而前者芯层厚度小于后者芯层厚度.这可能是因为PA6/Gr样品中Gr的存在改善了熔体的传热性能,使得熔体在靠近模腔壁的剪切力场作用下的凝固时间缩短,导致剪切层厚度减小,而相应芯层厚度增加.

|

图 2 不同模具温度制备的微型注塑样品的PLM照片(注射速率400 mm/s) Fig.2 PLM images of microparts prepared at different mold temperatures (microinjection speed: 400 mm/s) |

从图 2还可看出,当模温从40 ℃升高到120 ℃时,PA6/Gr微注样品皮层的厚度逐渐下降,剪切层厚度增加.可能的原因为:在较高的模温下位于模腔壁附近的聚合物熔体达到凝固点所需的时间延长,导致皮层的厚度减小.另一方面,微型注塑加工条件下聚合物分子链受到的剪切力场作用显著增强,故分子链沿剪切力场方向的取向伸展水平更高,其抵抗解取向的能力也更强,因此冷却速率虽然下降,但对分子链松弛的影响不大.皮层厚度的减小会使聚合物熔体的充模时间增加,这显然会延长熔体中聚合物分子链受到流动诱导的剪切应力作用时间,增加分子链发生应力诱导取向的可能性,从而导致剪切层变厚.

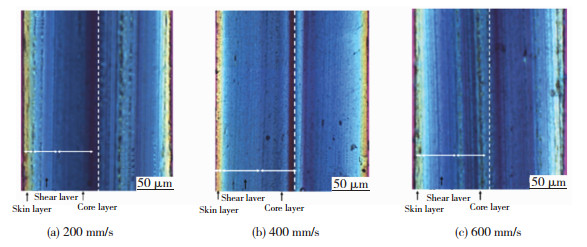

图 3为不同注射速率条件下制备的微型注塑样品沿熔体流动方向的PLM照片,可以看出,皮层、剪切层和芯层随注射速率的增加呈现显著的差异.随着注射速率从200 mm/s增至600 mm/s,微型制品的皮层厚度减小,剪切层厚度显著增加.注射速率较低(如200 mm/s)时,相应充填时间增加,熔体充模较慢,在熔体流动前沿接触模腔壁后,因冷却、凝固过程中热量损失较多,故形成的皮层较厚.增加注射速率使得靠近皮层区域的剪切热作用明显,充模时间缩短,故在增强的剪切场和温度场作用下在皮层附近的熔体形成的剪切层厚度增加.

|

图 3 不同注射速率制备的PA6/Gr微型注塑样品的偏光显微镜照片(模具温度80 ℃) Fig.3 PLM images of PA6/Gr microparts prepared at different microinjection speeds (mold temperature: 80 ℃) |

综上所述,皮层厚度是由充模时间和冷却速率决定,而剪切层厚度是由靠近皮层的熔体受到的剪切力场和温度场共同决定,一般注射速率越高,剪切层厚度越大.

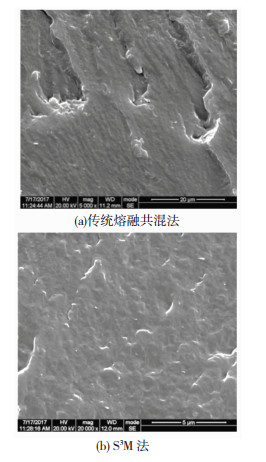

图 4为微型注塑样品沿熔体流动方向淬断面的SEM照片,图中亮点部分为石墨烯分布区域.可见,相对简单熔融共混制备的复合材料样品(图 4(a),低倍数照片),PA6基体中Gr有较多团聚体存在,与基体的相互作用较差,淬断面不平整.S3M制备的复合材料样品(图 4(b),高倍数照片)淬断面平整,石墨烯在PA6基体中分散良好,绝大部分被基体树脂包覆,界面相容性改善.

|

图 4 PA6/Gr微型注塑样品淬断面的SEM照片 Fig.4 SEM images of the fractured surfaces of PA6/Gr microparts: (a) conventionally prepared sample; (b) S3M sample |

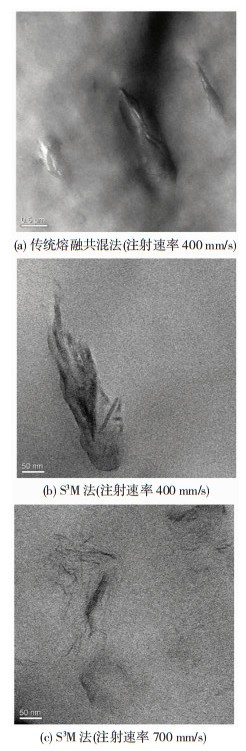

图 5(a)、(b)和(c)分别为传统熔融共混法和400 mm/s、S3M法和400 mm/s以及S3M法和700 mm/s条件下制备的微注样品沿熔体流动方向的TEM照片.

|

图 5 PA6/Gr微型注塑样品的TEM照片 Fig.5 TEM images of the fractured surfaces of PA6/Gr microparts: (a) conventionally prepared sample (microinjection speed: 400 mm/s); (b) S3M sample (microinjection speed: 400 mm/s); (c) S3M sample (microinjection speed: 700 mm/s) |

从图 5(a)可知,简单熔融共混制备的PA6/Gr微注样品,Gr团聚体尺寸较大,呈现较厚的片层结构,说明简单机械混合难以实现其剥离.经固相剪切碾磨后(图 5(b)),Gr尺寸明显减小,厚度明显降低,说明经磨盘碾磨后Gr层状结构被破坏,层数明显减少.Gr在磨盘碾磨产生的强大剪切、环向拉伸等应力场作用下,层与层之间被剥离开,因此可通过固相剪切碾磨等物理方法实现Gr剥离[16].对比图 5(a)与(b)可知,Gr在注射速率700 mm/s下较400 mm/s下的层数更少,分散更均匀,说明微型注塑强大的剪切力场作用有利于Gr在基体中的分散,实现Gr的有效剥层.

2.2 DSC分析图 6为PA6/Gr微型样品在不同模温条件下的DSC升温曲线,相应的DSC参数如表 1所示.

|

图 6 不同模具温度制备的PA6/Gr微型样品的DSC升温曲线(注射速率400 mm/s) Fig.6 DSC heating curves of PA6/Gr micropart at different mold temperatures (microinjection speed: 400 mm/s) |

| 表 1 不同模具温度制备的PA6/Gr微型样品的DSC数据 Table 1 DSC parameters of PA6/Gr micropart at different mold temperatures |

可以看出,不同模温制备的微型样品均在222 ℃左右出现了熔融峰,且不同样品的熔点差异不大,说明模具温度对微型样品的熔点(tm)影响较小.根据文献[10],上述熔融峰是由晶熔融引起.还注意到,对模温为40 ℃样品的DSC曲线,其在220.9 ℃出现了一微弱的肩峰,此肩峰归因于PA6 γ晶的熔融[17].一般而言,PA6的γ晶可在高速纺丝或熔体快速冷却过程中形成[18].相对于传统注塑成型加工,微型注塑存在成倍增加的冷却温度梯度和冷却速率,故微型注塑有利于PA6 γ晶的形成.随着模温的增加,肩峰消失,说明高模温条件不利于γ晶型的形成.这是因为增加模温降低了冷却速率,更有利于晶型的形成.从图 6还可以看出,随模温增加,结晶度Xc呈现了先略微增加后下降的趋势.这是因为随模温的增加,成核速度略有下降,但由于熔体温度较高,分子链有足够时间排入晶格,结晶也相对较为完善,故微型样品具有较高的结晶度.但过高的温度不利于聚合物分子链的取向和结晶,因此进一步增加模具温度会导致样品结晶度呈下降趋势.

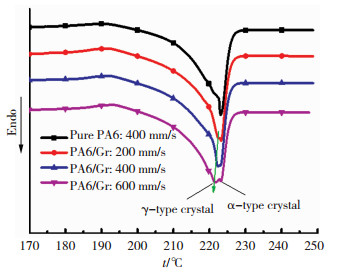

图 7为PA6/Gr微型样品在不同注射速率下的DSC升温曲线(为方便对比,也列出了纯PA6的DSC结果),相应的DSC参数如表 2所示.可以看出,在不同注射速率样品的DSC的曲线中均出现了α晶和γ晶的双熔融峰,并且随注射速率的增加出现了γ晶熔融峰强度增加而α晶熔融峰强度下降的现象(γ晶由肩峰变主峰,α晶由主峰变肩峰),此外γ晶熔点逐渐下降.上述结果说明,微型注塑条件下增加注射速率有利于γ晶的形成,而不利于热稳定的α晶的形成.

|

图 7 不同注射速率制备的纯PA6和PA6/Gr微型样品的DSC升温曲线(模具温度80 ℃) Fig.7 DSC heating curves of pure PA6 and PA6/Gr micro-parts at different microinjection speeds (mold temperature: 80 ℃) |

分析认为,在同一模温条件下冷却速率相同,影响PA6/Gr微型样品结晶行为的最主要因素是熔体充填模腔引起的剪切应力场,更高注射速率引起的剪切应力场相应更强,因此, 在增强的剪切应力场作用下PA6分子链更易发生取向,而不易发生分子链松弛.结合前述高注射速率有利于形成γ晶的结果可知,γ晶的形成与PA6分子链松弛密切相关.已知高冷却速率亦有利于γ晶的形成,这是因为在高冷却速率条件下PA6分子链的松弛也得到了极大的抑制,这与高注射速率条件下高剪切应力场产生的效果是一样的.此外,随注射速率增加,γ晶的熔点和结晶度均呈下降趋势.对γ晶,可能增加注射速率导致了更多不完善γ晶的形成,使其熔点下降;对结晶度,这可能是因为随注射速率的增加,增强的剪切力场促进了石墨烯片层的剥离(图 5),呈良好分散的剥离石墨烯片层阻碍了PA6分子链的规则排列,从而导致样品结晶度呈稍微的下降趋势.

对比相同微型注塑条件下制备的纯PA6和PA6/Gr样品(注射速度400 mm/s和模具温度80 ℃)的DSC数据可知,两种样品的α晶熔点接近,但PA6/Gr样品的γ晶熔点和峰强度均要高于纯PA6样品,说明Gr的加入有利于γ晶的形成及其晶体更加完善.

| 表 2 不同注射速率制备的纯PA6和PA6/Gr微型样品的DSC数据 Table 2 DSC parameters of pure PA6 and PA6/Gr microparts at different microinjection speeds |

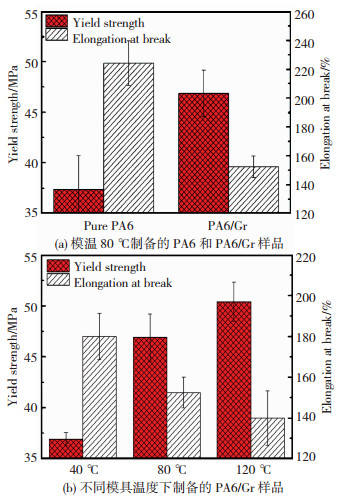

图 8为微型拉伸样品的力学性能.

|

图 8 纯PA6和PA6/Gr微型拉伸样品的力学性能(注射速率400 mm/s) Fig.8 Mechanical performance of pure PA6 and PA6/Gr microparts: (a) pure PA6 and PA6/Gr microparts prepared at mold temperature 80 ℃ and microinjection speed 400 mm/s; (b) PA6/Gr micropart prepared at microinjection speed 400 mm/s at different mold temperatures |

图 8(a)比较了相同微型注塑条件下制备的纯PA6和PA6/Gr微型拉伸样品的力学性能, 可以看出,Gr的加入明显改善了PA6的屈服强度,但降低了断裂伸长率,这说明在磨盘碾磨及微型注塑强的剪切力场作用下呈良好分散的被剥离Gr片层对PA6有明显的增强作用.图 8(b)比较了不同模温制备的PA6/Gr微型样品的力学性能, 可以看出,模温对微型样品的力学性能有明显影响,随着模具温度的增加,微型样品的屈服强度明显增加,断裂伸长率降低.

一般而言,PA6中α晶的形成有利于屈服强度的提高,而γ晶的形成有利于PA6断裂韧性的改善[19].结合前述实验结果可知,模温增加促进了α晶的形成, 而对γ晶的形成有抑制作用,由此在一定程度上可解释模温对PA6/Gr微型拉伸样品力学性能的影响.另一方面,在微型注塑过程中,模温增加,芯层熔体在慢冷条件下形成的球晶尺寸亦增加,使得大尺寸的球晶界面成为薄弱点,从而也会导致断裂伸长率的下降.

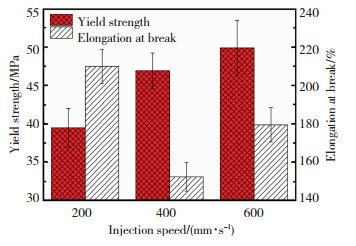

图 9为不同注射速率条件下制备的PA6/Gr微型样品的力学性能.由图 9可见,注射速率对PA6/Gr微型样品的力学性能有较明显的影响.随着注射速率的增加,相应微型样品的屈服强度增加.这与高注射速率条件下α晶形成较少、不利于屈服强度改善的预测结果不符.分析认为,这可能与微型注塑条件下注射速率对PA6/Gr复合材料中石墨烯分散和剥离的影响有关.根据图 5可知,增加注射速率有利于石墨烯片层的剥离和分散,因而将大大有利于微型拉伸样品屈服强度的改善,并且其改善幅度要远远超过因较少α晶的形成所引起的降低程度,总体表现为屈服强度呈增加趋势.然而,微型样品的断裂伸长率随着注射速率的增加却呈现了先降低后增加的变化趋势.这可能与Gr在PA6基体中的两种相互竞争作用有关,其一是增强作用,其二是界面可能存在的微小气泡等缺陷所导致的材料断裂作用,二者共同作用使得复合材料性能呈现较复杂的变化.

|

图 9 不同注射速率下制备的PA6/Gr微型拉伸样品的力学性能(模具温度80 ℃) Fig.9 Mechanical performance of PA6/Gr microparts prepared at different microinjection speeds (mold temperature: 80 ℃) |

对比图 8和图 9可知,注射速率200 mm/s时制备的微型样品强度和断裂伸长率与纯PA6样品相似,据此可认为这与Gr在基体中分散性有关,低注射速率条件下Gr分散性较差,故样品性能更趋向于PA6基体,即强度较低而断裂伸长率较高.随着注射速率的增加,Gr分散性得到改善,增强作用更明显,但界面可能存在的缺陷也增多,导致断裂伸长率降低.当注射速率进一步增至600 mm/s时,Gr分散更均匀,增强效果更佳,与注射速率400 mm/s的样品相比,较高注射速率下驱动基体分子链运动的能量更高,因而更有利于对界面缺陷的修复;另一方面,如前所述,高注射速率的石墨烯/树脂界面也有利于γ晶的形成:上述因素均导致微型样品的断裂伸长率不降反升.

3 结论1) 纯PA6和PA6/Gr微型样品均呈典型的“皮-芯”结构,但后者剪切层厚度更小.此外,随着模具温度和注射速度的增加,PA6/Gr微型样品均呈皮层厚度减小而剪切层厚度增大的趋势.

2) 固相剪切碾磨导致石墨烯尺寸明显减小,片层厚度降低.在磨盘碾磨产生的强大剪切力场作用下,石墨烯在PA6基体中分散良好,无团聚现象.此外,微型注塑条件下,增加注射速率有利于石墨烯片层的剥离.

3) Gr的加入和微型注塑有利于PA6 γ晶的形成.增加模具温度不利于γ晶的形成,并且随着模具温度增加,结晶度先稍微增加然后下降,但熔点变化不明显.此外,增加注射速率亦有利于γ晶的形成但抑制α晶的形成,同时会导致结晶度和熔点降低.

4) Gr的加入、增加模具温度和提高注射速率均明显提高了PA6/Gr微型样品的屈服强度,但均在一定程度上降低了相应的断裂伸长率.

| [1] |

蒋芝, 陈英红, 刘卓. 微型注塑加工条件下聚甲醛/尼龙11/碳纳米管复合材料的结晶形貌及充填行为[J]. 高分子材料科学与工程, 2014(9): 69-73. JIANG Zhi, CHEN Yinghong, LIU Zhuo. Crystalization, morphology and filling behavior of polyoxymethylene/polyamide11/carbon nanotube nanaocomposites prepared under microinjection molding conditions[J]. Polymer Material Science and Engineering, 2014(9): 69-73. |

| [2] |

RUPRECHT R, GIETZELT T, MULLER K, et al. Injection molding of microstructured components from plastics, metals and ceramics[J]. Microsystem Technologies, 2002, 8(4): 351-358. DOI:10.1007/s00542-001-0153-7 |

| [3] |

钟世云, 陈铤. 微型注塑-工艺、模具及其应用[J]. 上海塑料, 2002, 117(1): 9-12. ZHONG Shiyun, CHEN Ting. Processing techonologies, mould and application of microinjection molding[J]. Shanghai Plastics, 2002, 117(1): 9-12. DOI:10.3969/j.issn.1009-5993.2002.01.002 |

| [4] |

PASHAEI S, SIDDARAMAIAH, AVVAL M M, et al. Thermal degradation kinetics of Nylon6/GF/crysnano nanoclay nanocomposites by TGA[J]. CI & CEQ, 2011, 17(2): 141-151. DOI:10.2298/CICEQ1007064P |

| [5] |

STANKOVICH S, DIKIN D A, DOMMENT G H B, et al. Synthesis of graphene-based nanosheets via chemical reduction of exfoliated graphite oxide[J]. Nature, 2007, 45(7): 1558-1565. DOI:10.1016/j.carbon.2007.02.034 |

| [6] |

ZHANG Haobin, ZHENG Wenge, YAN Qing, et al. Electrically conductive polyethylene terephthalate/graphene nanocomposites prepared by melt compounding[J]. Polymer, 2010, 51: 1191-1196. DOI:10.1016/j.polymer.2010.01.027 |

| [7] |

ZHAO Xin, ZHANG Qinghua, CHEN Dajun. Enhanced mechanical properties of graphene-based poly(vinyl alcohol) composites[J]. Macromolecules, 2010, 43(5): 2357-2363. DOI:10.1021/ma902862u |

| [8] |

MAYORAL B, HARKIN-JONES E, KHANAM P N, et al. Melt processing and characterisation of polyamide 6/graphene nanoplatelet composites[J]. Royal Society of Chemistry, 2015, 5: 52395-52409. DOI:10.1039/c5ra08509h |

| [9] |

谢翔, 魏珊珊, 王乐宇, 等. 高流动性尼龙6/改性氧化石墨烯复合材料的力学性能[J]. 胶体与聚合物, 2014, 32(2): 72-77. XIE Xiang, WEI Shanshan, WANG Leyu, et al. Mechanical properties of high flow PA6/modified graphene oxide nanocomposite[J]. Chinese Journal of Colloid & Polymer, 2014, 32(2): 72-77. DOI:10.13909/j.cnki.1009-1815.2014.02.007 |

| [10] |

GONG Lei, YIN Bo, LI Lanpeng, et al. Nylon-6/Graphene composites modified through polymeric modification of graphene[J]. Composites B: Engineering, 2015, 73: 49-56. DOI:10.1016/j.compositesb.2014.12.009 |

| [11] |

WANG Chunhua, HU Feng, YANG Kejian, et al. Preparation and properties of nylon 6/sulfonated graphene composites by an in situ polymerization process[J]. Royal Society of Chemistry, 2016, 6: 45014-45022. DOI:10.1039/c6ra03017c |

| [12] |

徐僖, 王琪.力化学反应器: ZL95111258.9[P]. 1996-09-11. |

| [13] |

WEI Pingfu, CUI Shaoying, BAI Shibing. In situ exfoliation of graphite in solid phase for fabrication of graphene/polyamide-6 composites[J]. Composites Science and Technology, 2017, 153: 151-159. DOI:10.1016/j.compscitech.2017.10.009 |

| [14] |

CAMPOY I, GOMEZ M A, MARCO C. Structure and thermal properties of blends of nylon 6 and a liquid crystal copoly-ester[J]. Polymer, 1998, 39: 6279-6288. DOI:10.1016/S0032-3861(98)00181-5 |

| [15] |

MAIHAB N B, REGNIER G. Influence of the microinjection moulding process on the crystal orientation and morphology of semicrystalline polymers[C]//The 14th international ESAFORM conference on material forming. Esaform: American Institude of Physics, 2011: 820-825.

|

| [16] |

危平福.固相剪切碾磨(S3M)制备聚合物/石墨烯复合材料的研究[D].成都: 四川大学, 2017. WEI Pingfu. The study on preparation of polymer/graphene composites via solid state shear milling[D]. Chengdu: Sichuan University, 2017. |

| [17] |

ANOUKOU K, ZAIRI F, ZAOUI A, et al. A micromechanical model taking into account the contribution of α-and γ-crystalline phases in the stiffening of polyamide 6-clay nanocomposites: a closed-formulation including the crystal symmetry[J]. Composites B: Engineering, 2014, 64: 84-96. DOI:10.1016/j.compositesb.2014.01.012 |

| [18] |

葛佳文, 章成峰, 李钦, 等. γ晶型尼龙6的热行为研究[J]. 光谱学与光谱分析, 2010, 30(11): 171-172. GE Jiawen, ZHANG Chengfeng, LI Qin, et al. Investigation of thermal behaviors of γ-form nylon 6[J]. Spectroscopy and Spectral Analysis, 2010, 30(11): 171-172. |

| [19] |

冯钠, 黄锐, 徐德增, 等. 纳米碳酸钙填充尼龙6体系结晶行为的研究[J]. 工程塑料应用, 2006, 34(5): 45-48. FENG Na, HUANG Rui, XU Dezeng, et al. Studies on crystallization behavior of nylon 6/nano-CaCO3 systems[J]. Engineering Plastics Application, 2006, 34(5): 45-48. DOI:10.3969/j.issn.1001-3539.2006.05.013 |

2019, Vol. 27

2019, Vol. 27