2. 武汉理工大学 汽车工程学院,武汉 430070;

3. 山东理工大学 机械工程学院,山东 淄博 255000;

4. 中国广州分析测试中心,广州 510070;

5. 哈尔滨工业大学 材料科学与工程学院,哈尔滨 150001

2. School of Automotive Engineering, Wuhan University of Technology, Wuhan 430070, China;

3. School of Mechanical Engineering, Shandong University of Technology, Zibo 255091, China;

4. China National Analytical Center, Guangzhou 510070, China;

5. School of Materials Science and Engineering, Harbin Institute of Technology, Harbin 150001, China

随着现代工业特别是航空航天和汽车制造业的迅速发展,轻量化是未来发展的重要趋势.实现轻量化的主要途径是采用铝合金、高强钢和碳纤维等轻量化材料.纳米相增强铝基复合材料是近十年迅速发展起来的一种新型材料[1-3].由于纳米分散相具有大的表面积和强的界面相互作用,纳米复合材料表现出不同于一般宏观复合材料的力学、热学、电学、磁学和光学性能,还可能具有原组分不具备的特殊性能和功能[4].因此,纳米相增强铝基复合材料被认为是21世纪最有前途的材料之一.

碳纳米管(CNTs)作为一种自组装单分子材料,具有独特的结构和优异的理化性能,其抗拉强度约为高强钢的100倍,密度仅为钢的1/6~1/7;同时,CNTs还具有优良的导电导热性、低的热膨胀系数、良好的热稳定性和耐蚀性而成为纳米科技领域的研究热点[5-6],被认为是制备高性能复合材料的理想增强相之一.目前,北美[7]、欧盟[8]、亚洲[9]等国家和地区都投入了大量的资金对CNT/Al复合材料进行了一系列的研究,例如:邓春锋等[10]以2024Al合金为基体,采用热挤压方法结合冷等静压制备了WCNT/Al复合材料, 研究结果表明, 当碳纳米管体积分数为2.1%时,WCNT/Al复合材料具有良好的力学性能,与基体材料相比,其硬度、抗拉强度和屈服强度分别提高了33.0%、34.6%和39.7%.许世娇等[11]采用高能球磨法结合粉末冶金工艺制备了CNT/Al复合材料, 结果发现, CNT体积分数1.5%时,复合材料的力学性能达到最高值,屈服强度相对于纯Al基体提高了53.6%.Bastwros等[12]利用高能量球磨结合冷热挤压工艺制备CNT/Al复合材料,研究了复合材料的摩擦磨损性能, 结果表明, 添加适量CNT后,复合材料的硬度和耐磨性显著增加, 与纯铝相比,质量分数5%的CNT/Al复合材料磨损率降低了78.8%.Laha等[13]采用等离子喷涂工艺制备了质量分数10%的CNT增强6061Al复合材料, 与基体6061Al合金材料相比,复合材料的硬度明显提高,其硬度达到(146±10)VHN.然而,目前大部分研究存在较大技术难题是:由于CNTs具有较高比表面能,如何将严重团聚CNTs均匀分散在金属基体中;同时,如何解决低表面活性CNTs与金属基体的润湿性问题,达到与基体的牢固结合.同时,研究只针对CNT/Al复合材料的单一性能进行,缺少系统全面的性能分析.

本文预先采用超声波对缠绕的CNTs进行分散,然后利用机械球磨-真空热压工艺制备不同质量分数CNTs/Al复合材料.采用SEM等显微观测手段研究CNTs质量分数对CNTs/Al复合材料微观组织结构的影响,并利用电子万能试验机和万能摩擦磨损实验机对不同质量分数CNTs/Al复合材料的力学性能及其摩擦磨损性能进行了分析.

1 实验 1.1 CNTs的纯化及分散处理采用化学气相沉积法(CVD)制备试验所用的多壁碳纳米管,管径60~100 nm,纯度(质量分数)大于95%,比表面积大于60 m2/g,图 1所示为CNTs的原始形貌.首先,为去除CNTs中混合的碳相及催化剂颗粒等杂质,对多壁碳纳米管进行纯化处理.取一定量的原始碳纳米管,加入浓度2 mol/L的NaOH溶液,超声处理1 h后,在磁力搅拌器上加热并冷凝回流2 h,用去离子水洗涤至中性.然后,对CNTs进行分散处理,将CNTs置于100 mL的乙醇溶剂中,用20 kHz、3 000 W超声分散30 min,并加热回流1 h,再用去离子水洗涤至中性.最后,100 ℃真空干燥2 h.

|

图 1 CNTs形貌及XRD谱图 Fig.1 Morphologies and XRD spectrum of CNTs: (a) Morphology of original CNTs; (b) CNTs after ultrasonic dispersion 30 min; (c) XRD spectrum of CNTs |

图 1给出了超声波分散前后CNTs的SEM照片(已经进行了纯化处理).图 1(a)为CNTs的微观原始形貌,可以看出,纯化处理后去除了与CNTs缠绕的杂质,初始CNTs较长,管壁均匀光滑,呈纤维状一维管状结构分布,彼此相互缠结、团聚且有一定的弯曲.图 1(b)为无水乙醇中超声分散30 min后的照片,可以看出,超声波振荡对CNT没有明显的损伤,CNTs的长度没有变化,CNTs仍然保持完整管壁结构,壁厚均匀,CNTs中缠结的部分有所改善,团簇已有打开的趋势.图 1(c)为超声波分散30 min后的碳纳米管X射线衍射谱图,可以看出,碳纳米管的主要衍射峰出现在衍射角(2θ)为25.83°处,其衍射峰对应的晶面指数分别为(002)、(100)晶面,这与文献[10]中给出的碳纳米管XRD谱图相一致.

1.2 机械球磨制取CNTs/Al复合粉末采用南京大学仪器厂生产的QM-ISP4-CL型球磨机,利用玛瑙球在干磨和湿磨(乙醇介质)2种状态下对CNTs进行预球磨,以氩气为保护气氛,球磨转速400 r/min,球磨时间1 h.然后,将预球磨好的CNTs按照适当的质量分数(1.0%、2.0%、3.0%和4.0%)混合到装有铝粉的玛瑙罐中,采用氩气作为保护气体防止高速球磨过程中铝粉表面氧化.CNTs和铝粉混球磨转速300 r/min,球磨时间1 h,球料比为5: 1.

1.3 真空热压烧结制备CNTs/Al复合材料称取一定量样品(40 g)装入ZRY-30L真空热压烧结炉的石墨模具中,烧结前利用电子万能实验机对模具中的粉末进行预压.然后,将样品放入真空热压烧结炉中,采用真空泵将炉内抽至真空,通入高纯氩气作保护气体,将样品进行烧结,烧结温度600 ℃,升温速度10 ℃/min,保温时间20 min.利用阿基米德原理测量样品的相对密度.

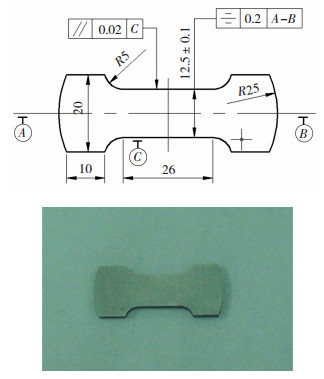

采用飞利浦公司生产的FEI Siron200扫描电镜(SEM)分别对CNTs/Al复合材料及拉伸断口形貌进行观察.利用HV-5维氏硬度计对不同质量分数CNTs/Al复合材料的表面硬度进行测量,条件为载荷3 000 g,加载时间10 s,每个试样测量3次求取算术平均值.力学性能测试在CSS-88000电子万能拉伸试验机上进行拉伸测试,应变速率0.5 mm/min.拉伸试样的标距26 mm,拉伸试样的形状与尺寸如图 2所示,厚度5 mm.同时,利用销-盘接触式摩擦磨损实验机对CNTs/Al复合材料表面耐磨性能进行测试.

|

图 2 拉伸试验样品尺寸及实物图(单位:mm) Fig.2 Sample dimension of tensile test and picture of real product |

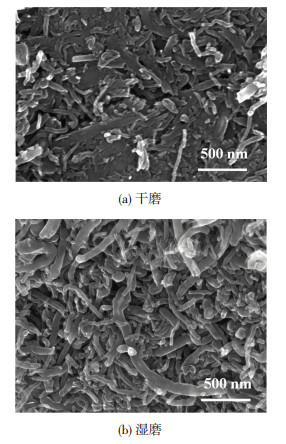

图 3为玛瑙球干磨和湿磨2种介质对CNTs进行预球磨400 r/min +1 h的SEM照片.

|

图 3 玛瑙球球磨400 r/min +1 h后CNTs形貌 Fig.3 Morphologies of CNTs after ball-milling with agate balls at 400 r/min for 1 h: (a) dry ball-milled; (b) wet ball-milled |

对比可以发现:球磨介质对CNTs的切断效果差异较大,玛瑙球干磨时CNTs的切断比较明显,长短较均匀一致,并且其弯曲和缠结的管部被明显解开,如图 3(a)所示, 然而,湿磨时可能由于乙醇介质浸润CNTs表面,使得CNTs的柔韧性及弹性增加,因而不利于碳管发生切断,如图 3(b)所示.结果表明,采用玛瑙球对CNTs进行干磨比较适宜[14].

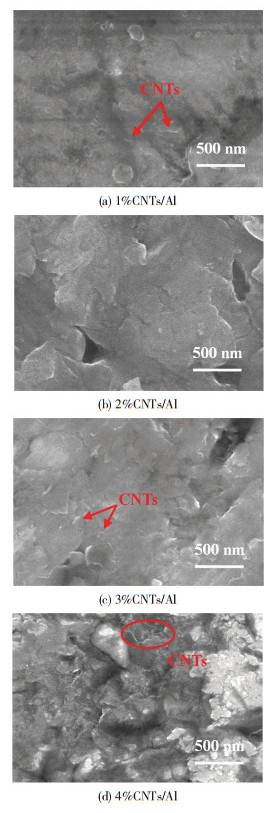

2.2 CNTs质量分数对复合材料形貌的影响图 4所示为不同质量分数CNTs/Al复合材料的形貌照片.

|

图 4 不同质量分数CNTs/Al复合材料形貌 Fig.4 SEM morphologies of CNTs/Al composites with different mass fractions of CNTs |

由图 4可以看出:添加质量分数1.0%的CNTs样品中, 增强相CNTs与铝基体分布相对均匀,样品表面未出现大块团聚的CNTs,但样品表面存在微小孔洞,如图 4(a)所示;质量分数2%的CNTs/Al复合材料样品致密,表面组织较光滑,复合材料中CNTs与超细铝粉之间表现出较好的相容性,CNT几乎全部嵌入到韧性的Al粉中,没有发现碳管露头现象,很难分辨出CNTs的存在,如图 4(b)所示;当CNTs质量分数增加到3.0%时,CNTs与铝基体之间相容性变差,少许的CNT零散地分布在样品表面,如图 4(c)所示;当质量分数4.0%的CNTs添加到铝基体时,SEM照片显示,CNTs存在一定的团聚与缠结现象且表面孔洞增多[15],容易导致裂缝形成,如图 4(d)所示.

2.3 CNTs质量分数对复合材料拉伸性能的影响 2.3.1 CNTs质量分数对复合材料密度和硬度的影响图 5所示为CNTs质量分数对复合材料相对密度和硬度的影响曲线.

|

图 5 不同CNTs含量CNTs/Al复合材料相对密度和硬度的曲线 Fig.5 Curves of relative density and hardness of CNTs/Al composites with different CNTs contents: (a) relative density; (b) hardness |

从图 5(a)可以看出,纯铝的相对密度为99.32%,添加适量的CNTs(质量分数≤2.0%),CNTs/Al复合材料的相对密度呈平缓递减趋势.当CNTs质量分数达到2.0%时,复合材料相对密度达到最大值99.13%,比纯铝基体稍低些.随着CNTs含量进一步增加,CNTs/Al复合材料的相对密度曲线迅速下滑.这可能由于CNTs质量分数大于2.0%时CNTs团聚现象严重,使得CNTs与铝基体之间相容性降低,CNTs/Al复合材料相对密度也降低.

从图 5(b)中可知:随着CNTs质量分数从1%增加至4%,CNTs/Al复合材料的硬度曲线遵循先增加后降低的变化规律; 当CNTs的质量分数为2.0%时,复合材料硬度达到最大值65 kg/mm2.这一方面可能由于添加适当的CNTs,使得增强相CNTs能够均匀地分散在Al基体中,复合材料中的孔洞能够被CNTs填充,有效提高了复合材料的致密度; 另一方面,由于碳纳米管本身具有优异的力学性能,碳纳米管与基体之间界面结合较好,从而使CNTs/Al复合材料的硬度明显提高.

但是,随着CNTs质量分数增多(≥3.0%),复合材料的硬度下降(如图 5(b)所示).这是由于复合材料中CNTs出现团聚现象,而孔隙等组织缺陷容易在CNTs团聚体处出现,使得复合材料的硬度下降.

2.3.2 CNTs质量分数对复合材料力学性能的影响表 1给出了不同质量分数CNTs/Al复合材料与纯Al材料力学性能的对比.从表 1可以看出,随着CNTs质量分数的增加,CNTs/Al复合材料的抗拉强度和屈服强度先增加后降低.当CNTs质量分数为2.0%时,复合材料的抗拉强度和屈服强度出现峰值,分别为245和116 MPa.这是由于在一定的CNT含量(质量分数≤2.0%)内,CNTs与铝基体的相容性、界面润湿性较好,CNT能够得到充分的分散,对铝基体起到良好的强化效果.但是,当CNTs含量超过临界体积分数后,过量的CNTs在基体中发生偏聚使其分布不均匀,将会导致复合材料的力学性能降低.

| 表 1 纯Al和不同CNTs含量CNTs/Al复合材料材料力学性能对比 Table 1 Comparison of mechanical properties of pure Al and CNTs/Al composite with different CNTs contents |

然而,随着CNTs质量分数不断增加,复合材料的弹性模量明显提高.这是由于CNTs的弹性模量较高(103 GPa),CNTs的加入导致复合材料的弹性模量高于基体合金,如表 1所示.另外,CNTs也可能通过阻碍位错运动而提高复合材料的弹性模量[16].同时,与纯铝样品相比,随着CNTs含量增加,CNTs/Al复合材料的延伸率明显降低,例如:含CNT质量分数为1.0%和2.0%的复合材料延伸率分别只有5.2%和4.3%,研究结果与现有文献相一致[11].一方面,由于随着增强体(CNTs)含量增加,CNTs在铝基体内分散性较差,团聚现象严重,许多组织缺陷,包括孔隙、疏松等容易出现在CNTs团聚处[17];另一方面,由于CNTs含量增加,大量的碳化铝脆性相生成使复合材料的延伸率下降[18],这方面今后将进行进一步研究.

2.3.3 CNTs质量分数对CNTs/Al复合材料断口形貌的影响图 6为纯Al和质量分数1%的CNTs/Al复合材料拉伸断口的SEM形貌.

|

图 6 纯Al和1%的CNTs/Al复合材料的拉伸断口形貌 Fig.6 Tensile fracture morphologies of (a) pure Al and (b) 1wt.% CNTs/Al composites |

从图 6(a)可观察到,纯Al拉伸断口呈现明显的韧窝,表明纯Al具有塑性断裂特征.与纯Al材料相比,加入CNTs后,其拉伸断口形貌明显不同.从图 6(b)中可以发现:CNTs均匀分散在铝基体中,没有看到CNTs团聚现象发生,且彼此不粘连;同时,CNTs/Al复合材料中未出现裂纹,拉伸断口处存在深度较浅的圆形韧窝,说明CNTs/Al复合材料的断裂机制仍是以微孔聚积的方式发生破坏.

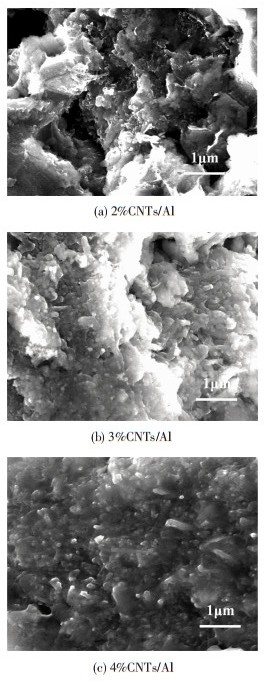

图 7为含CNTs质量分数2%~4%的增强铝基复合材料的拉伸断口形貌.从图 7可知,加入质量分数2.0%的CNTs试样有较好的韧性和延展性,其拉伸断口处几乎布满圆形深韧窝,CNTs相对均匀弥散地分散在断口上,且出现了部分CNTs的桥接和拔出,如图 7(a)所示.这是由于CNTs很细小, 且具有良好的力学性能,拉伸断裂过程中CNTs的剥离引起断口处出现大量圆形韧窝.试验结果表明,镶嵌在复合材料中的2.0%CNTs对铝基体起到复合强化的作用,使得复合材料具有很好的韧性.

|

图 7 不同CNTs质量分数时CNTs/Al复合材料的拉伸断口形貌 Fig.7 Tensile fracture morphologies of CNTs/Al composites with different CNTs contents |

图 7(b)所示为质量分数3%的CNTs/Al复合材料断口分析,与2%CNTs/Al复合材料相比,断口处CNTs的桥接和拔出较少,圆形韧窝深度及数量明显减少.并且,复合材料破坏后CNTs的表面光洁度及拔出长度下降,这说明CNTs与铝基体的结合强度降低.进一步增加CNTs质量分数至4.0%,发现断口形貌中圆形韧窝几乎消失,如图 7(c)所示.并且部分区域颜色为黑色,这可能由于该处CNTs发生缠绕聚集,此时CNTs起不到较好的增强作用.

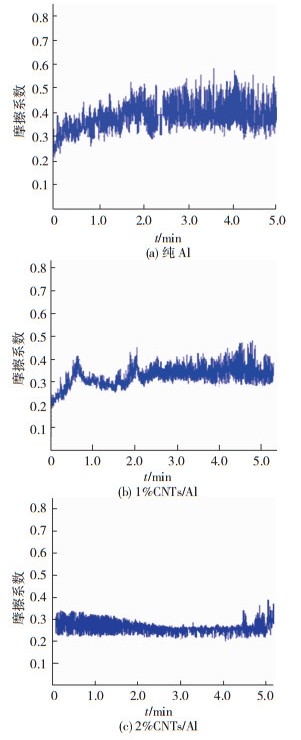

2.4 CNTs质量分数对CNTs/Al复合材料摩擦磨损性能的影响 2.4.1 CNTs/Al复合材料摩擦系数-时间曲线图 8所示为CNTs质量分数分别为0、1.0%、2.0%的复合材料的摩擦系数-时间曲线.

|

图 8 不同质量分数CNTs时CNTs/Al复合材料的摩擦系数-时间曲线 Fig.8 Friction coefficient-time curves of CNTs/Al composites with different CNTs contents: (a) pure Al; (b) 1wt.% CNTs/Al; (c) 2wt.% CNTs/Al |

从图 8可以看出,摩擦系数-时间曲线可分为磨合期和稳态磨损两个阶段.加载稳定后,纯Al样品的摩擦系数比CNTs/Al复合材料摩擦系数大,如图 8(a)所示.这是因为碳纳米管具有良好的自润滑作用[19],导致复合材料的摩擦系数下降.同时,不同CNTs含量的CNTs/Al复合材料的摩擦系数存在较大差异.质量分数1.0%的CNTs/Al复合材料摩擦系数先上升后逐渐平稳,如图 8(b)所示,这可能由于1.0%CNTs/Al复合材料样品表面由于CNTs含量相对较少,在磨合初期,摩擦磨损过程主要是基体铝与摩擦副进行对磨,摩擦系数呈上升的趋势,但是与纯Al样品相比,其摩擦系数仍然略低;在磨合后期试样的摩擦系数趋于平稳.然而,与纯Al和1.0%CNTs/Al复合材料相比,2.0%CNTs/Al复合材料的摩擦系数较平稳,这是由于2.0%CNTs均匀分散在铝基复合材料中,复合材料具由较好的耐磨性,如图 8(c)所示.

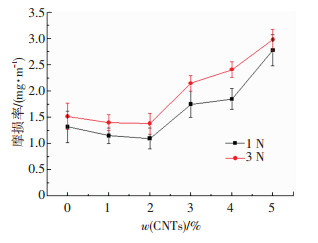

2.4.2 CNTs/Al复合材料的磨损率对比图 9给出了载荷为1和3 N的稳态磨损下,CNTs/Al复合材料的磨损率随CNTs质量分数的关系曲线.从图 9可以发现,CNTs的质量分数为0~2%时,CNTs/Al复合材料呈现出平缓稳定的磨损率.这是由于CNTs与Al基体结合较好,CNTs本身的高强、高韧和自润滑性能,可以有效抵抗载荷作用下摩擦表面的磨损作用,使得复合材料的耐磨性提高.然而,当CNTs质量分数大于2%时,复合材料的磨损率较高,呈现出直线上升.同时,不同载荷(1和3 N)对CNTs/Al复合材料的磨损率影响较大, 尤其载荷为3 N时,复合材料的磨损率明显增加.这可能由于当CNTs质量分数大于2%时,CNTs团聚现象严重,使得复合材料的致密度和硬度降低,其磨损率急剧增大.

|

图 9 不同质量分数CNTs时CNTs/Al复合材料的磨损率变化曲线 Fig.9 Wear rate curve of CNTs/Al composites with different CNTs contents |

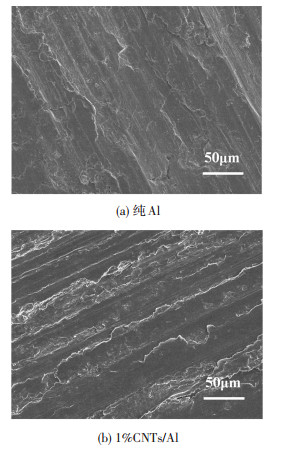

图 10所示为纯铝和质量分数1.0%CNTs/Al复合材料磨损表面形貌.由图 10可以看出,不含CNTs的纯铝表面磨损现象比较严重,磨痕处基体发生较大的塑性变形,表明摩擦过程中大量的磨屑从基体中剥落,如图 10 (a)所示;然而,与纯Al样品相比,1.0%CNTs/Al复合材料磨痕深度变浅,磨损表面呈现出磨粒磨损迹象,表面有明显的犁沟状划痕,如图 10 (b)所示.

|

图 10 纯铝和1.0%CNTs/Al复合材料磨损表面形貌 Fig.10 Worn surface morphologies of (a) pure Al and (b) 1wt.% CNTs/Al composites |

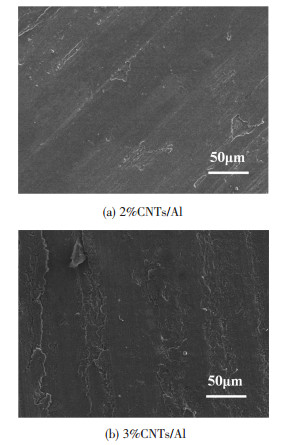

图 11为质量分数2.0%和3.0%的CNTs/Al复合材料磨损表面形貌.从图 11(a)可以看出,CNTs质量分数为2.0%时,复合材料的磨痕最浅,磨损表面为鳞片状且有浅显凹坑,这属于典型的剥层磨损的磨屑形貌,说明由于CNTs自身具有较好的润滑性及较强的抗拉强度,适量添加CNTs能较好地改善复合材料的抗开裂能力,可提高CNTs/Al复合材料的耐磨性.然而,与质量分数2.0%的CNTs/Al复合材料相比,质量分数3.0%CNTs/Al复合材料的磨损表面存在大量片状磨屑和裂纹,如图 11(b)所示.这可能由于添加质量分数3.0%CNTs时,由于增强体CNTs在铝基体中发生团聚,应力开裂容易产生在团聚处,同时,复合材料致密度降低,进一步增加了CNTs/Al复合材料的磨损率.

|

图 11 不同CNTs含量CNTs/Al复合材料磨损表面形貌 Fig.11 Worn surface morphologies of the CNTs/Al composites with different CNTs contents: (a) 2wt.% CNTs/Al; (b) 3wt.% CNTs/Al |

1) CNTs经超声波预先分散后,分散性增加.当CNTs质量分数为2.0%时,复合材料中CNTs与铝粉之间表现出较好的相容性.然而,随着CNTs含量进一步增加,CNTs团聚现象较严重,且表面孔洞不断增多,最终导致复合材料中裂缝的形成.

2) 随着CNTs含量的增加,CNTs/Al复合材料的相对密度和强度先增加后降低.质量分数2.0%的CNTs/Al复合材料的相对密度和硬度达到最大值99.13%和50.2 HV, 并且质量分数2.0%的CNTs/Al复合材料的抗拉强度和屈服强度达到最高值.这表明CNTs质量分数为2.0%时,碳纳米管与基体之间界面结合较好,CNTs起到了明显强化作用.

3) CNTs/Al复合材料摩擦磨损性能研究表明:当CNTs质量分数为1.0%时,纳米复合材料的磨损表面生成大量的磨屑,并且磨损沟槽也较大; 当CNTs质量分数升高到2.0%时,纳米复合材料表面磨屑明显减少,且磨损表面光滑.

| [1] |

SALAMA E I, ABBAS A, ESAWI A M K. Preparation and properties of dual-matrix carbon nanotube-reinforced aluminum composites[J]. Composites Part A: Applied Science and Manufacturing, 2017, 99: 84-93. DOI:10.1016/j.compositesa.2017.04.002 |

| [2] |

JAVADI A H, MIRDAMADI S H, SHAKHESI S. Process optimization and microstructural analysis of aluminum based composite reinforced by multi-walled carbon nanotubes with various aspect ratios[J]. Materialwissenschaft und Werkstofftechnik, 2017, 48(7): 719-725. DOI:10.1002/mawe.201600495 |

| [3] |

李景瑞, 蒋小松, 刘晚霞, 等. 碳纳米管增强铝基复合材料的界面特性及增强机理研究进展[J]. 材料导报:综述篇, 2015, 29(1): 31-35. LI Jingrui, JIANG Xiaosong, LIU Wanxia, et al. Research progress of the interface characteristics and strengthening mechanism in carbon nanotube reinforced aluminum matrix composites[J]. Material Review: summary, 2015, 29(1): 31-35. |

| [4] |

庞秋, 谷万里, 盛文斌. 碳纳米管增强铝基复合材料的研究进展[J]. 材料导报:综述篇, 2008, 22(12): 41-44. PANG Qiu, GU Wanli, SHENG Wenbin. Research progress in carbon nanotube reinforced aluminum matrix composites[J]. Material Review: summary, 2008, 22(12): 41-44. |

| [5] |

CAVALIERE P, SADEGHI B, SHABANI A. Carbon nanotube reinforced aluminum matrix composites produced by spark plasma sintering[J]. Journal of Materials Science, 2017, 52(14): 8618-8629. DOI:10.1007/s10853-017-1086-6 |

| [6] |

ALDOSHAN A, KHANNA S. Effect of relative density on the dynamic compressive behavior of carbon nanotube reinforced aluminum foam[J]. Materials Science and Engineering A, 2017, 689(24): 17-24. DOI:10.1016/j.msea.2017.01.100 |

| [7] |

ISAZA C A, SILLAS J E L, MEZA J M, et al. Mechanical properties and interfacial phenomena in aluminum reinforced with carbon nanotubes manufactured by the sandwich technique[J]. Journal of Composite Materials, 2017, 51(11): 1619-1629. DOI:10.1177/0021998316658784 |

| [8] |

SUNDARAM R M, KOZIOL K K, WINDLE A H. Continuous direct spinning of fibers of single-walled carbon nanotubes with metallic chirality[J]. Advanced Materials, 2011, 23(43): 5064-5068. DOI:10.1002/adma.201102754 |

| [9] |

GUO Baisong, NI Song, YI Jianhong, et al. Microstructures and mechanical properties of carbon nanotubes reinforced pure aluminum composites synthesized by spark plasma sintering and hot rolling[J]. Materials Science and Engineering: A, 2017, 698: 282-288. DOI:10.1016/j.msea.2017.05.068 |

| [10] |

邓春锋, 马艳霞, 薛旭斌, 等. 碳纳米管增强2024铝基复合材料的力学性能及断裂特性[J]. 材料科学与工艺, 2010, 18(2): 229-232. DENG Chunfeng, MA Yanxia, XUE Xubin, et al. Mechanical properties and fracture characterization of 2024Al composite reinforced with carbon nanotube[J]. Materials Science and Technology, 2010, 18(2): 229-232. |

| [11] |

许世娇, 肖伯律, 刘振宇, 等. 高能球磨法制备的碳纳米管增强铝基复合材料的微观组织和力学性能[J]. 金属学报, 2012, 48(7): 882-888. XU Shijiao, XIAO Bolu, LIU Zhenyu, et al. Microstructures and mechanical properties of CNT/Al composites fabricated by high energy ball-milling method[J]. Acta Metallurgica Sinica, 2012, 48(7): 882-888. |

| [12] |

BASTWROS M M H, ESAWI A M K, WIFI A. Friction and wear behavior of Al-CNT composites[J]. Wear, 2013, 307(1/2): 164-173. |

| [13] |

LAHA T, AGARWAL A, MCKECHNIE T, et al. Synthesis and characterization of plasma spray formed carbon nanotube reinforced aluminum composite[J]. Materials Science and Engineering: A, 2004, 381(1/2): 249-258. |

| [14] |

庞秋, 谷万里, 冯柳, 等. 机械球磨法制备CNTs/Al复合粉末的工艺过程研究[J]. 热加工工艺, 2009, 38(4): 46-48. PANG Qiu, GU Wanli, FENG Liu, et al. Study on preparation process of CNTs/Al composite powder by mechanical milling[J]. Hot Working Technology, 2009, 38(4): 46-48. DOI:10.3969/j.issn.1001-3814.2009.04.013 |

| [15] |

杨旭东, 陈亚军, 师春生, 等. 球磨工艺对原位合成碳纳米管增强铝基复合材料微观组织和力学性能的影响[J]. 材料工程, 2017, 45(9): 93-100. YANG Xudong, CHEN Yajun, SHI Chunsheng, et al. Effect of ball-milling process on the microstructure and mechanical properties of in-situ synthesized carbon nanotube reinforced aluminum composites[J]. Journal of Materials Engineering, 2017, 45(9): 93-100. |

| [16] |

ANSARI R, HASSANZADEH-AGHDAM M K, DARVIZEH A. On elastic modulus and biaxial initial yield surface of carbon nanotube-reinforced aluminum nanocomposites[J]. Mechanics of Materials, 2016, 101: 14-26. DOI:10.1016/j.mechmat.2016.07.008 |

| [17] |

董占青, 裴久阳, 陈名海, 等. 采用粉末冶金与热轧技术制备的碳纳米管增强铝基复合材料的组织和性能研究[J]. 热处理, 2015, 30(5): 6-10. DONG Zhanqing, PEI Jiuyang, CHEN Minghai, et al. Microstructure and property of carbon nanotube reinforced aluminum-matrix composites prepared by powder metallurgy combined with hot-rolling[J]. Heat Treatment, 2015, 30(5): 6-10. DOI:10.3969/j.issn.1008-1690.2015.05.003 |

| [18] |

丛洪涛, 钟蓉, 成会明, 等. 单壁纳米碳管增强纳米铝基复合材料的增强效果[J]. 材料研究学报, 2013, 17(2): 132-137. CONG Hongtao, ZHONG Rong, CHENG Huiming, et al. Reinforeing effeets of SWNTs associated with nano-Al base[J]. Chin J Mater Res, 2013, 17(2): 132-137. |

| [19] |

CANDELARIO V M, MORENO R, GUIBERTEAU F, et al. Enhancing the sliding-wear resistance of SiC nanostructured ceramics by adding carbon nanotubes[J]. Journal of the European Ceramic Society, 2016, 36(13): 3083-3089. DOI:10.1016/j.jeurceramsoc.2016.05.004 |

2019, Vol. 27

2019, Vol. 27