奥氏体不锈钢具有很强的防锈、耐腐蚀性[1]和良好的可塑性、韧性,被广泛应用于工业、家具装饰行业和食品医疗行业等领域, 但其较低的硬度和极差的耐摩擦磨损性能会导致设备因磨损而失效[2-3].奥氏体不锈钢不能同时兼顾耐磨和耐腐蚀特性,使其使用范围受到不小的影响[4].因此,迫切需要改善304不锈钢的耐磨损性能.

优化材料表面的组织结构和性能可有效地提高零件的可靠性[5].近年来,常用的表面强化手段有压力扭转、等通道用挤压和表面机械研磨(SMAT)等[6].王少杰等[7]对304不锈钢采用SMAT与离子渗碳复合处理,发现处理后的材料组织内部发生了马氏体转变,渗层晶粒细化,材料的力学性能大为改善,复合处理也显著提高了材料的耐磨性.卢柯课题组[8]利用SMAT和气体渗氮复合技术对纯铁进行表面处理,结果显示,渗氮9 h后采用SMAT处理的材料渗氮层达10 μm,而未采用SMAT处理的相同材料渗氮效果不佳.该组成员也探究了SMAT与渗氮复合处理对304不锈钢的影响,结果表明,材料的综合机械性能得到提升[9],得到了良好的效果.目前,对304不锈钢进行单一的纳米化处理或者渗氮处理的工艺研究已经比较纯熟,但关于304不锈钢表面纳米化与离子渗氮复合工艺的探索相对较少.

本文首先采用超声冲击表面处理技术对304不锈钢进行表面纳米化处理,随后对纳米化工件和未纳米化工件同时进行渗氮处理,研究纳米化及渗氮工艺对304不锈钢渗氮层的形貌、深度、硬度以及摩擦磨损性能的影响.

1 实验 1.1 试样材料试样材料为304奥氏体不锈钢,化学成分见表 1.选用外径102 mm、管厚6 mm、长度260 mm的奥氏体不锈钢圆管,将其线切割成30 mm×10 mm×4 mm的长方体试样,然后用水砂纸由粗至细将试样打磨平整,随后用酒精冲洗去污.

| 表 1 304奥氏体不锈钢化学成分(质量分数/%) Table 1 Chemical composition of 304 austenitic stainless steel (wt.%) |

材料表面超声处理采用HK30G型豪克能镜面加工设备,辅助设备为30M70数控加工中心,加工过程中豪克能加工设备的冲击装置代替加工中心原普通刀具加工试样.超声冲击频率为27.2 kHz,电流0.8 A,预压力0.3 MPa,进给速度1 700 mm/min,步距0.2 mm.

1.2.2 低温离子渗氮处理将未纳米化的试样和纳米化的试样同时放入LDMC-15A脉冲离子渗氮设备进行渗氮.氮气与氢气的气流量分别为40、120 mL/min,电压800 V,占空比0.7,温度450、400 ℃,保温时间4、6 h,随炉冷却.为方便分析说明, 将不同工艺参数处理的试样标号,如表 2所示.

| 表 2 304奥氏体不锈钢不同处理工艺的试样编号 Table 2 Sample numbers of different processes of AISI 304 austenitic stainless steel |

采用MDJ200金相显微镜观察组织形貌,选用Marble溶液(CuSO4 4 g,HCl 20 mL,H2O 20 mL)为腐蚀液;采用JXA-8230型电子探针EPMA观察纳米化对试样表面的影响;通过EDS和WDS对渗氮层截面进行元素分布及含量分析;使用MH-3型显微维氏硬度计测量硬度以及渗氮层深度,条件为试验力0.98 N,保荷15 s;在干摩擦条件下,采用M-2000A型磨损试验机考察基体与渗氮层的摩擦磨损性能,法向载荷50 N,转速360 r/min,时间60 min,摩擦副为GCr15滚动轴承钢,磨损实验前后使用精度为0.0001 g的FA2204B型电子天平测量样品质量,计算磨损量.

2 结果与讨论 2.1 组织分析 2.1.1 表面纳米化对试样组织的影响图 1为纳米化前后304不锈钢的表面显微组织形貌,其中图 1(a)、(b)分别为母材和1#试样的金相组织形貌,图 1(c)、(d)分别为母材和1#试样经电子探针扫描的组织形貌.由图 1(a)、(b)可见,表面纳米化处理后晶粒尺寸明显减小,晶粒数量明显增多.这是因为表面纳米化使材料表面产生塑性变形,形成孪晶组织,同时塑性变形也使得晶粒破碎,细化了晶粒,增加了晶粒数量.由图 1(c)、(d)可见,母材表面呈分散分布的犁沟,且朝向混乱.表面纳米化处理使得材料表面比母材更平整,且犁沟分散均匀,朝同一方向分布.

|

图 1 纳米化前后试样表面显微组织形貌 Fig.1 Cross sectional microstructures of the sample before and after surface nanocrystallization: (a) Metallographic structure of the base metal; (b) Metallographic structure of sample 1#; (c) Micro morphology of base metal; (d) Micro morphology of sample 1# |

图 2为不同渗氮工艺处理的渗层金相组织形貌.图 2(a)、(b)分别为2#和4#试样的渗层金相组织,可以明显看出,当渗氮时间相同时,450 ℃的白亮层比400 ℃时的厚,但存在较多的灰黑色物质.这是由于当渗氮温度升高时铬元素的扩散速率增加,并与氮原子形成CrN化合物.Cr是使不锈钢拥有耐蚀性的主要元素,铬含量的下降会使不锈钢耐蚀性下降,当被腐蚀剂腐蚀时,耐蚀性弱的区域就呈现出比基体更深的灰黑色.

|

图 2 不同渗氮工艺处理后的渗层金相组织 Fig.2 Metallographic structure of nitrided layer treated by different nitriding processes: (a) sample 2#; (b) sample 4# |

图 3为4#试样的表面经电子探针扫描的组织形貌.试样表面出现大量的点状凸起.氮原子的渗入和扩散致使周围的Cr向表面扩散,并与氮结合形成CrN;铬是体心立方结构,原子间隙较大,同时由于氮原子较小,所以,氮会固溶于铬形成固溶体.这些点状凸起是离子渗氮后形成的氮化物或者是氮的固溶体.

|

图 3 4#试样表面的微观形貌 Fig.3 Micro morphology of the surface of sample 4# |

图 4为6#试样的渗层金相组织形貌.可见预先进行表面纳米化处理后的渗层组织出现了缺陷.这是由于在离子渗氮过程中,由于工件是阴极,会经受氮氢阳离子的冲击,从而形成刻蚀痕[10].

|

图 4 6#试样渗层金相组织 Fig.4 Metallographic structure of the nitrided layer of sample 6# |

图 5为9#试样的表面经电子探针扫描的组织形貌.对比图 3和图 5可见,复合处理的试样表面比仅渗氮试样有更明显的点状凸起,且呈直线间断分布.这是因为纳米化促进氮扩散,使材料表面的氮固溶物增加;纳米化使材料表层形成朝同一方向分布的孪晶组织,氮在孪晶界的扩散速率高,形成了近似呈直线分布的点状凸起.

|

图 5 9#试样表面的微观形貌 Fig.5 Micro morphology of the surface of sample 9# |

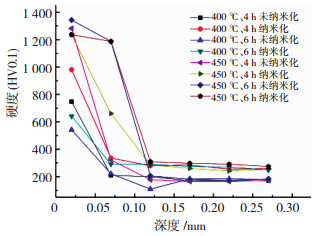

图 6为不同工艺处理后试样的硬度梯度分布.母材硬度171.8 HV0.1,纳米化后试样表面硬度340.4 HV0.1.渗氮温度对硬度的影响很大,450 ℃渗氮的表面硬度约是400 ℃的2倍,是基体硬度的5~6倍;保温时间对硬度的影响较小,随着保温时间的延长,硬度增加缓慢;渗氮后的表面硬度随距离的增加迅速下降,0.1 mm往后硬度变化曲线趋于与基体硬度持平;纳米化后硬度在0.05~0.5 mm时高于未纳米化50 HV0.1左右,纳米化产生的加工硬化提高了基体硬度.

|

图 6 不同工艺处理后试样的硬度梯度分布 Fig.6 Microhardness gradient distribution of the sample after different treatments |

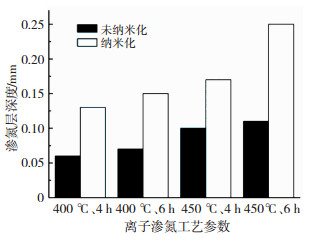

图 7为不同渗氮工艺处理后的渗层深度分布.由图 7可知:温度越高、保温时间越长,渗层越厚;当渗氮工艺参数相同时,纳米化使渗氮深度增加.温度影响氮原子的扩散速率,温度越高,氮原子扩散速率越大,渗氮层深度也就越高.氮扩散需要时间,随着时间的延长,氮扩散更充分,因此渗层越厚.纳米化使试样表面产生塑性变形,晶粒得到细化,形成了很多孪晶、位错等缺陷[11],为氮的扩散增加了额外的通道.此外,纳米化导致材料进行马氏体转变[12].因此,纳米化试样比未纳米化试样渗氮层更深.

|

图 7 不同渗氮工艺处理后的渗层深度分布 Fig.7 Depth distribution of the nitrided layer after different nitriding processes |

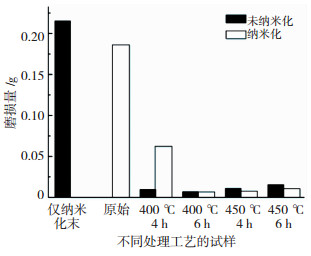

图 8为不同工艺处理后的试样磨损失重.由图 8可知:表面纳米化后摩擦失重增加,试样磨损量多于纳米化,在此渗氮工艺下,未纳米化试样耐磨性低于纳米化试样;随着渗氮温度的升高,保温时间的延长,磨损量越大.渗氮处理的试样磨损量明显小于未渗氮试样,且400 ℃时比450 ℃耐磨性更好,这是因为当渗氮温度较低时,材料表面会形成一层氮过饱和膨胀奥氏体,称为S相,与未渗氮的母材相比,耐磨性显著提高[13-14].

|

图 8 不同工艺处理后的试样磨损失重 Fig.8 Weight lose of arburized sample after different process treatments |

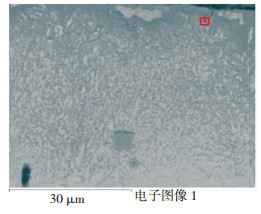

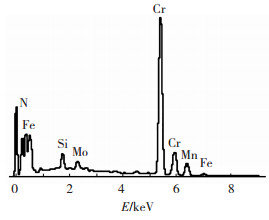

图 9为4#渗氮试样的渗层经电子探针扫描的组织形貌,图 10为其选点的元素的能谱图.

|

图 9 4#试样渗层微观形貌 Fig.9 Micro morphology of the nitrided layer of sample 4# |

|

图 10 选点元素能谱图 Fig.10 Energy spectrum of the selection of elements |

表 3为该点的元素含量,近似反映了渗氮层元素含量.渗氮层Cr的质量分数达到69.88%,N质量分数为13.60%,而原始304不锈钢的Cr质量分数仅为18%左右.表层富Cr严重将会导致材料表面的脆性增加[15].

| 表 3 渗氮层元素含量 Table 3 Element composition in nitrided layer |

1) 304不锈钢经表面纳米化与离子渗氮复合处理后,温度400 ℃时白亮层薄,且渗氮层较薄; 温度450 ℃时白亮层厚但呈灰黑色,且渗层较厚.保温时间能增加渗氮层深度,但不明显.表面纳米化能够使试样在同种渗氮工艺下获得更深的渗氮层.

2) 渗氮温度对304不锈钢硬度的影响很大,温度越高,获得的硬度越高.保温时间对硬度的影响较小,随着保温时间的延长,硬度有较小的提高;表面纳米化能够有效提高原始表面硬度以及渗后硬度.

3) 渗氮温度400 ℃、保温4 h,304不锈钢耐磨性最好.随着温度升高、保温时间延长, 其硬度增加,耐磨性下降.渗氮处理可能导致材料表面脆化.在本实验条件下, 304不锈钢最优处理工艺为:预先表面纳米化,渗氮温度400 ℃, 保温时间4 h.

| [1] |

LO K H, SHEK C H, LAI J K L. Recent developments in stainless steels[J]. Materials Science & Engineering R, 2009, 65(4): 39-104. |

| [2] |

刘静, 钱林茂, 董汉山, 等. 碳化、氮化与碳氮化对316LVM不锈钢微动腐蚀磨损性能的影响[J]. 摩擦学学报, 2009, 29(5): 399-404. LIU Jing, QIAN Linmao, DONG Hanshan, et al. Effect of surface treatment on the fretting wear behavior of medical grade austenitic stainless steels[J]. Tribology, 2009, 29(5): 399-404. DOI:10.3321/j.issn:1004-0595.2009.05.002 |

| [3] |

王威, 陈淑梅, 严伟, 等. 氮对冷变形高氮奥氏体不锈钢微观结构的作用[J]. 材料热处理学报, 2010, 31(7): 59-65. WANG Wei, CHEN Shumei, YAN Wei, et al. Effects of nitrogen on microstructure of cold deformed high nitrogen austenitic stainless steels[J]. Transactions of Materials and Heat Treatment, 2010, 31(7): 59-65. DOI:10.13289/j.issn.1009-6264.2010.07.029 |

| [4] |

童幸生, 张婷. 低温离子渗碳对304不锈钢耐磨性影响的研究[J]. 新技术新工艺, 2013(5): 89-91. TONG Xingsheng, ZHANG Ting. Research on wear resistance of 304 stainless steel by low temperature plasma carbuirizing[J]. Journal of New Technology & New Process, 2013(5): 89-91. DOI:10.3969/j.issn.1003-5311.2013.05.029 |

| [5] |

LOU S, LI Y, ZHOU L, et al. Surface nanocrystallization of metallic alloys with different stacking fault energy induced by laser shock processing[J]. Materials & Design, 2016, 104: 320-326. DOI:10.1016/j.matdes.2016.05.028 |

| [6] |

JAYALAKSHMI M, HUILGOL P, BHAT B R, et al. Microstructural characterization of low temperature plasma-nitrided 316L stainless steel surface with prior severe shot peening[J]. Materials & Design, 2016, 108: 448-454. DOI:10.1016/j.matdes.2016.07.005 |

| [7] |

王少杰, 韩靖, 韩月娇, 等. 表面纳米化对304不锈钢渗碳层组织和性能的影响[J]. 中国表面工程, 2017, 30(3): 25-30. WANG Shaojie, HAN Jing, HAN Xuejiao, et al. Effect of surface nanocrystallization on the microstructure and properties of carburized layer of 304 stainless stee[J]. China Surface Engineering, 2017, 30(3): 25-30. |

| [8] |

TONG W P, TAO N R, WANG Z B, et al. Nitriding iron at lower temperatures[J]. Science, 2003, 299(5607): 686. DOI:10.1126/science.1080216 |

| [9] |

ZHANG H W, WANG L, HEI Z K, et al. Low temperature plasma nitriding of AISI 304 stainless steel with nano-structured surface layer[J]. Zeitschrift Fur Metallkunde, 2013, 94(10): 1143-1147. |

| [10] |

沈烈.奥氏体不锈钢形变/渗氮复合处理工艺及渗氮层结构与性能研究[D].大连: 大连海事大学, 2013: 61-63. http://cdmd.cnki.com.cn/Article/CDMD-10151-1014155790.htm

|

| [11] |

韩月娇, 韩靖, 张雪梅, 等. 304不锈钢表面纳米化层的组织和性能[J]. 功能材料, 2016, 47(8): 8084-8088. HAN Yuejiao, HAN Jing, ZHANG Xue Mei, et al. Microstructure and properties of surface nanostructured layer of 304 stainless steel[J]. Journal of Functional Materials, 2016, 47(8): 8084-8088. DOI:10.3969/j.issn.1001-9731.2016.08.014 |

| [12] |

王晓军, 侯瑞雪, 赵文军, 等. 304H不锈钢碳化物析出动力学研究[J]. 腐蚀科学与防护技术, 2014, 26(1): 45-49. WANG Xiaojun, HOU Ruixue, ZHAO Wenjun, et al. Precipitation kinetics of carbides of 304H austenitic stainless steel[J]. Corrosion Science and Protection Technology, 2014, 26(1): 45-49. |

| [13] |

LI C X, BELL T, DONG H. A study of active screen plasma nitriding[J]. Surface Engineering, 2002, 18(3): 174-181. DOI:10.1179/026708401225005250 |

| [14] |

GALLO S C, DONG H. Study of active screen plasma processing conditions for carburising and nitriding austenitic stainless steel[J]. Surface & Coatings Technology, 2009, 203(24): 3669-3675. DOI:10.1016/j.surfcoat.2009.05.045 |

| [15] |

王亮, 许晓磊, 许彬, 等. 奥氏体不锈钢低温渗氮层的组织与耐磨性[J]. 摩擦学学报, 2000, 20(1): 67-69. WANG Liang, XU Xiaolei, XU Bin, et al. Microstructure and wear resistance of austenitic stainless steel nitrided layer at low temperature[J]. Tribology, 2000, 20(1): 67-69. DOI:10.16078/j.tribology.2000.01.017 |

2019, Vol. 27

2019, Vol. 27