2. 先进结构功能一体化材料与绿色制造技术工业和信息化部重点实验室(哈尔滨工业大学),哈尔滨 150001;

3. 先进焊接与连接国家重点实验室(哈尔滨工业大学),哈尔滨 150001

2. Key Laboratory of Advanced Structural-Functional Integration Materials & Green Manufacturing Technology( Harbin Institute of Technology), Harbin 150001, China;

3. State Key Laboratory of Advanced Welding and Joining(Harbin Institute of Technology), Harbin 150001, China

选区激光熔化(Selective Laser Melting,SLM)3D打印技术,是在快速原型制造和激光熔覆技术基础上发展起来的从三维数字模型概念设计到三维实体柔性制造一体化的先进制造技术,该技术基于“离散+堆积”的成形理念,在计算机的控制下,高能激光束按照分层软件指定的路径逐层熔化自动铺设的粉末薄层,所得熔凝组织通过层层堆积并最终实现兼顾精确成形和高性能需求的复杂构件的快速、无模具、净成形[1-4].与传统制造工艺相比,SLM 3D打印技术具有零件开发周期短、加工精度高、致密度高、可成形任意形状复杂零件等特点,其应用范围已拓展到航空航天、国防和生物医疗等领域[5-7].

钛合金及其复合材料因具有比强度高、耐蚀性好、耐高温以及耐疲劳性能优异等特点而广泛应用于航空航天和国防领域,但在传统的机械加工过程中往往存在切削温度高、化学活性强、粘刀现象严重等问题,尤其是通过切削加工完成复杂薄壁型腔结构件非常困难.而近年来新型航空航天装备中使用的钛合金产品往往结构复杂、性能要求高,且在设计中更加注重采用精密复杂整体结构件,传统的铸造、锻造、焊接和机加工等工艺已难以满足设计和制造要求[8-11],因此,能够实现多品种、小批量、净成形、设计灵活和快速响应等需求的SLM 3D打印技术在成形基于钛合金及其复合材料的复杂整体构件方面具有广阔的应用前景.

本文主要介绍选区激光熔化3D打印技术以及近年来在钛合金及其复合材料制备方面的研究进展,分析评述了其组织特征和力学性能及相关工程应用的研究进展情况,在此基础上,对未来的重点学术与技术研究问题进行了展望.

1 SLM 3D打印技术原理与特点基于粉末完全熔化机制的SLM 3D打印成形思想由德国Fraunhofer研究所的科研人员于1995年首次提出[12],该技术继承于选区激光烧结(Selective Laser Sintering,SLS)技术,但摒弃了SLS过程中由于粉末熔化不完全带来的致密度较低的问题.随着先进高功率光纤激光器的发展以及铺粉精度不断提升,尤其是2010年前后部分金属材料获得了近乎全致密的激光成形构件[13-16],SLM技术得以快速发展.

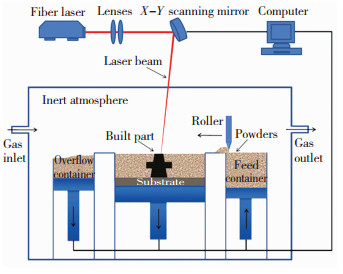

图 1为SLM 3D打印技术工作原理示意图.其主要工作过程如下:首先将构件的三维数模STL文件进行切片分层后导入到SLM设备的计算机系统中,水平铺粉装置在基板上铺上一层预先设定厚度(通常为20~50 μm)的粉末,高能量密度的光纤激光束根据输入的当前层轮廓信息沿着一定的扫描路径选择性地熔化粉末层,形成的激光微熔池在激光束移开后温度快速下降并凝固成实体,这样每扫描完一层,就成形出构件当前层的轮廓形状,而那些没有被扫描过的区域则仍然以原始粉末的形式存在,并起到支撑作用,每当一个加工周期结束后,成型室升降系统下降一个层厚的距离,然后铺粉工具在已成形的层面上再铺一层粉末,激光束继续按照下一层的数据信息进行扫描,如此往复循环直到整个构件制造完成[15, 17].SLM成形过程通常在充满惰性气体(Ar、N2)的密闭腔室内进行,以防止金属与其他气体发生反应.成形结束后,对支撑粉末进行收集、过筛,以便重复利用.

|

图 1 SLM 3D打印设备工作原理示意图 Fig.1 Schematic of SLM 3D printing apparatus |

表 1对比了选区激光熔化、激光熔化沉积(Laser Melting Deposition,LMD)和电子束选区熔化(Selective Electron Beam Melting,SEBM)3种常见的高能束流3D技术的工艺参数和成形特点[1, 5, 18-20],这3种技术均基于完全熔化/凝固机制,可获得近乎全致密的显微组织.

| 表 1 常见的高能束流3D打印技术对比[1, 5, 18-20] Table 1 Comparison of typical high-energy beam 3D printing technology[1, 5, 18-20] |

其中,LMD技术采用同轴送粉方式,激光器功率为千瓦级,成形效率高,成形尺寸基本不受限制,特别适合大、中型复杂金属零件的高效率制备,但由于所配备的激光光斑直径较大(通常在1 mm以上),故成形精度较低,需要后续的进一步机加工.SEBM技术与SLM技术在成形原理和成形件特点等方面基本相似,主要区别是加工热源不同,SEBM技术采用高能高速电子束作为热源,其成形效率和成形精度介于LMD技术和SLM技术之间.

SLM技术由于激光光斑直径、铺粉厚度和粉体粒径都非常小(通常在几十微米量级),光纤激光器能量密度高,使得成形件尺寸精度高、表面质量优异,致密度近100%,通常无需或仅需简单的后期处理就能直接使用,属于真正意义上的“净成形”,此外,基于铺粉工艺的粉末床中易于构造支撑结构,因此,SLM技术特别适合具有悬空、复杂内腔和型面等中、小型复杂结构件的直接整体制造.

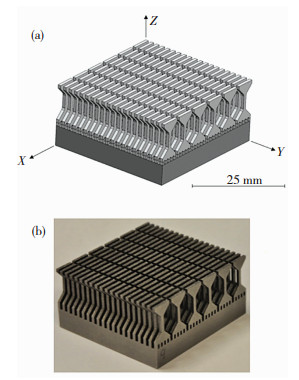

SLM 3D打印设备具有成形速度快、参数易调控、数据处理方便等特点,特别适合大批量材料样品的快速制备和工艺参数的优化控制,美国桑迪亚国家实验室Salzbrenner等[21]采用SLM 3D打印设备一次性批量制备了120个不锈钢拉伸测试件,如图 2所示.为系统研究多种力学性能的统计学特征提供了技术支持,实现了对该类材料特性的快速、高效评估.

|

图 2 SLM 3D打印技术批量制备的拉伸测试样[21] Fig.2 Batch tensile specimens fabricated by SLM 3D printing technology[21]:(a)3D model; (b) printed specimens |

为进一步扩展打印尺寸、提高打印效率并实现构件的大批量制造,集多激光束、智能监控、铣削加工和热处理等一体的混合3D打印设备成为发展趋势,华中科技大学曾晓雁等[22]采用四激光SLM 3D打印设备进行TC4合金的成形试验发现,通过调整工艺参数,可使得成形样品的微观结构和机械性能不受重叠区域的影响,为实现性能稳定的大尺寸部件的高效率制造提供了技术支撑.由此可见,SLM 3D打印设备有望作为材料基因组计划(Materials Genome Initiative,MGI)的验证平台,进行高通量的材料实验,为材料计算模拟提供大量基础数据和实验验证,充实材料性能与结构数据库,同时也可以针对具体应用需求,结合理论模型,加快材料设计,快速筛选目标材料,推进材料研发和应用进程.

SLM成形过程涉及复杂的冶金、物理、化学和热力耦合等问题,产生的球化效应、残余应力等往往引起微孔、微裂纹以及层间弱结合等内部缺陷.为获得致密度高、性能优异的成形构件,需要对SLM成形工艺参数(如扫描策略、激光功率、激光扫描速率、扫描间距和层厚)进行优化,通常采用单位体积内的平均施加能量,即体积能量密度E(J/mm3)来表示,其表达式为[13]

| $ E = \frac{P}{{v \cdot h \cdot {t^ \cdot }}} $ |

式中:P为激光功率, W;v为激光扫描速度, mm/s;h为激光扫描间距, mm;t为层厚度, mm.

体积能量密度对激光熔池尺寸起着决定性作用,而激光熔池尺寸对SLM成形件的表面形貌、微观组织和力学性能有着重要影响,因此,通过改变SLM工艺参数,可以实现对成形件组织和性能的有效调控与优化.

2 SLM 3D打印钛合金及其复合材料组织结构特征钛合金及其复合材料的力学性能主要取决于基体连续相种类、形貌、取向、特征尺寸及增强相(对于复合材料而言)的含量、形貌与分布等组织特征,SLM 3D打印制备的钛合金及其复合材料的典型组织结构特征情况汇总如表 2所示.

| 表 2 不同工艺制备的钛合金及其复合材料典型组织结构特征 Table 2 Typical microstructural features of titanium alloys and their composites prepared by different processes |

SLM 3D打印制备的钛合金的组织结构与激光熔池的传热过程密切相关[4].由于SLM过程中形成的激光熔池极小,熔池凝固过程中具有极高的冷却速率(103~108 K/s,马氏体转变临界冷却速率410 K/s)和温度梯度(104~105 K/cm)[1, 7, 16, 34-36],β相不能通过扩散转变成平衡的α相,只能发生切变相变,从而形成α稳定元素过饱和的固溶体,即α′马氏体.研究表明,采用SLM 3D打印成形的工业纯钛[16, 28-29]、α型钛合金[30]、近α型钛合金[37]及(α+β)型钛合金[13, 24-25, 31]微观组织中通常含有大量细小的针状α′马氏体.

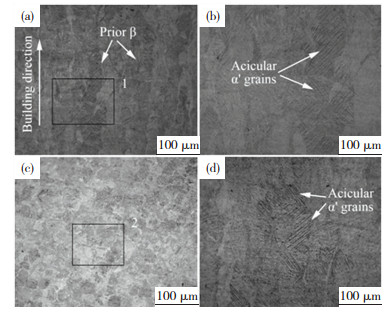

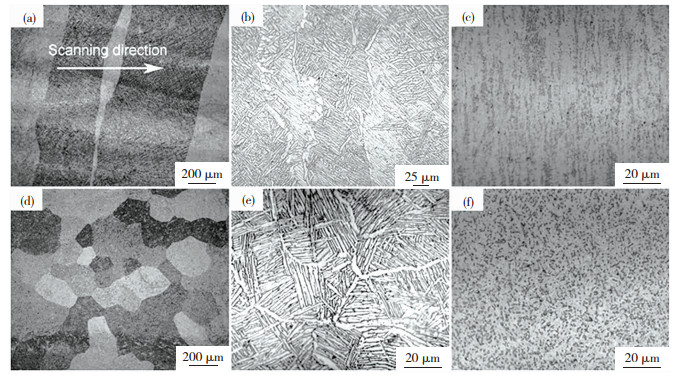

以研究最为广泛的TC4合金为例,采用SLM技术制备的TC4钛合金微观组织主要由大量细小针状α′马氏体和少量初始β柱状晶组成(图 3),且初始β柱状晶沿堆积方向呈现较明显的各向异性并贯穿多个熔敷层连续外延生长,长度最多可达几个毫米[13, 19, 38-39].其中,β柱状组织分布特征与LMD技术成形的组织(图 4(a))十分相似.但不同的是,得益于冷却速率更高、热积累较少,SLM成形TC4合金初始β柱状晶更加细化(宽度通常在100 μm以内),且在柱状晶内部形成不同取向的α′马氏体,这也使得SLM成形件组织和力学性能的各向异性都明显弱于LMD构件.

|

图 3 SLM成形TC4构件的微观组织[19] Fig.3 Microstructures of TC4 alloys fabricated by SLM[19]: (a) SEM image parallel to building direction; (b) high magnification SEM image in region 1; (c) SEM image perpendicular to building direction; (d) high magnification SEM image in region 2 |

|

图 4 LMD、SEBM和轧制退火制备的TC4构件的微观组织[4, 19] Fig.4 Microstructures of TC4 alloys fabricated by LMD, SEBM and mill annealling[4, 19]: (a)LMD-parallel to building direction; (b)SEBM-parallel to building direction; (c) mill annealling-parallel to building direction; (d) LMD-perpendicular to building direction; (e) SEBM-perpendicular to building direction; (f) mill annealling-perpendicular to building direction |

SLM 3D打印工艺参数对钛合金成形件的微观组织结构具有显著影响[16, 25, 40-42].Xu等人[25]发现改变能量密度和激光焦点偏移距离可有效调控TC4钛合金组织中α′马氏体含量,并可在适当工艺参数搭配下实现α′马氏体原位分解,得到只含(α+β)片层的组织.Gu等人[16]研究发现,保持激光功率不变,随扫描速度增加,工业纯钛(TA2)的组织由较为粗大的α片层组织逐步过渡到细小的针形α′马氏体.

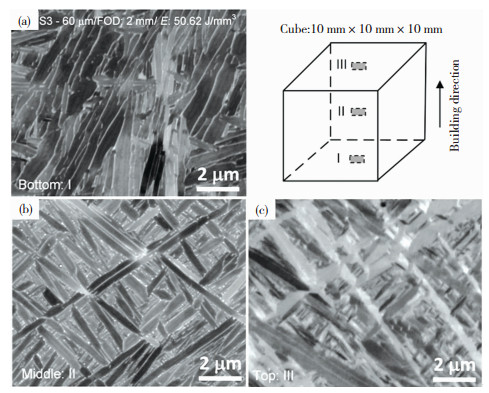

此外,基于铺粉工艺的SLM技术是一个合金粉末逐层熔覆沉积的过程.成形过程中持续的热输入会对已熔覆沉积层起到类似循环热处理的作用.因此,在一定条件下,成形件在不同位置可以呈现不同微观组织.如图 5所示,在堆积方向,由于SLM成形试样不同部位经历的循环热处理过程不同,使得区域Ⅰ由界面清晰的片层状(α+β)双相组成,区域Ⅱ则由更加细小的片层状(α+β)双相组成,这与热处理后形成的组织结构非常相似,研究者认为这是因为已成形组织中的α′马氏体在后续热输入作用下发生了原位分解,而区域Ⅲ则是典型的α′马氏体,这是最后几层缺少后续堆积层的热处理作用造成的[25].因此,SLM过程的这一特点有望实现梯度材料的制备.

|

图 5 SLM 3D打印成形的TC4钛合金试样在堆积方向上不同位置的微观组织[25] Fig.5 Microstructures of different positions along the building direction of TC4 alloys fabricated by SLM[25]: (a) region Ⅰ, bottom; (b) region Ⅱ, middle; (c) region Ⅲ, top |

陶瓷增强体的引入可以显著细化钛基体的微观组织.与传统的粉末冶金、铸造等工艺制备的原位自生钛基复合材料相比,SLM工艺得到的陶瓷增强相晶粒往往异常细化,可达纳米级,且弥散分布在钛基体中,无明显团聚现象,可有效约束钛基体的热膨胀变形,防止界面裂纹的产生[32-33, 43-45].这种独特的纳米级增强体形貌与分布特征主要得益于高能量密度激光辐照、熔化过程所特有的能量特点以及非平衡激光熔池内特殊冶金热力学和动力学行为.

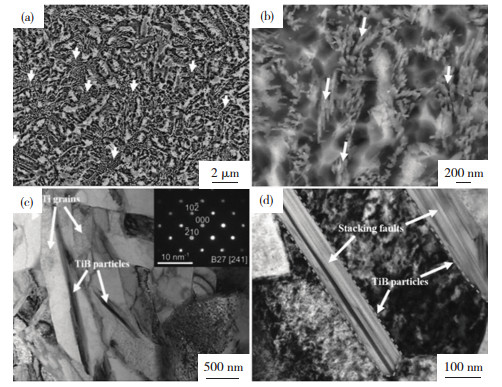

图 6所示为SLM成形的Ti-8.35vol.%TiB原位自生钛基复合材料的微观组织[32].与纯Ti相比,该复合材料中钛晶粒为更加细小的片层状,晶粒平均尺寸(长×宽)由约15.3 μm×2.1 μm细化至约1.1 μm×0.6 μm.分析认为,这主要是由于原位生成的大量弥散分布TiB阻止了钛晶粒长大导致.而TiB增强体则以晶须状或短纤维状均匀分布在Ti基体中,其直径达到了纳米尺度,大量单根晶须聚集在一起形成晶须簇.

|

图 6 SLM成形Ti/TiB复合材料的微观组织[32] Fig.6 Microstructures of the SLM-produced Ti-TiB composite[32]: (a), (b) SEM images; (c), (d) TEM images |

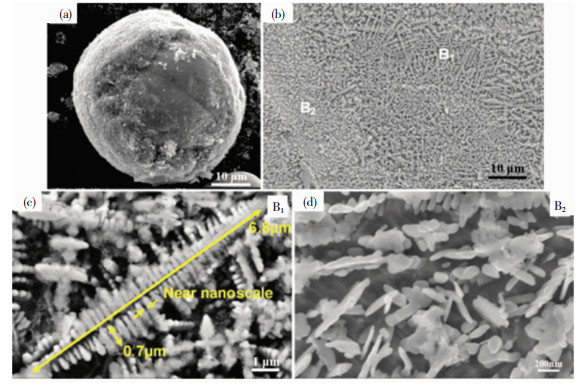

Gu等人[33]研究表明,SLM成形的Ti-15wt%TiC复合材料中TiC增强相主要有两种形貌:一种是细长树枝晶结构(图 7(c)),一次枝干长约6.8 μm,一次枝晶长约0.7 μm,一次枝晶间距则为纳米级;另一种是平均厚度约90 nm的TiC片(图 7(d)),即出现了纳米TiC增强体.这种微细的纳米级TiC增强体在传统工艺制备的原位钛基复合材料中很难出现,主要得益于SLM过程中高能量密度和激光熔池冷却速率,TiC通过溶解/沉淀机制以异质形核的方式生成新核并长大.

|

图 7 SLM成形Ti/TiC复合材料的微观组织[33] Fig.7 Microstructures of the SLM-produced Ti-TiC composite: (a) SEM image of mixed Ti-TiC powder; (b) dispersion states of reinforcement when E is 180 J/mm3; (c) region B1; (d) region B2 |

值得说明的是,SLM成形过程需要球形度较高且尺寸分布范围较窄的粉末以确保铺粉顺利进行.常用钛合金粉末采用气雾化方法制备且已实现商业化生产,但目前尚无适合SLM过程的陶瓷增强钛基复合材料专用球形粉末.现阶段研究主要是采用低能球磨方式将陶瓷粉体嵌入钛粉表面并维持其球形形貌(图 7(a)),这样可以确保粉体具有足够的流动性,但也使得高能激光直接作用在陶瓷粉体上,常引起比金属粉末更为突出的飞溅问题,增加成形过程的不稳定性,引起成形缺陷.

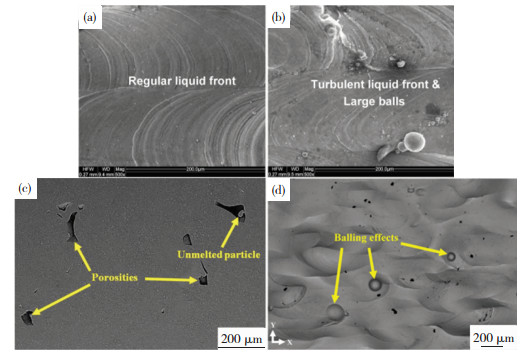

2.3 常见冶金缺陷选区激光熔化3D打印工艺在形成独特微观组织的同时,也可能由于成形工艺控制不当而产生气孔、夹杂、裂纹和层间熔合不良等冶金缺陷(图 8)[28],并进一步影响成形件的力学性能.如前所述,SLM工艺参数对激光熔池尺寸起着决定性作用,在高能激光与粉末作用过程中,熔池的大小、形态及其变化过程(稳定性)对成形件的微观组织、内部缺陷及表面粗糙度等有着直接的影响.Gu等[16]研究了不同工艺参数(扫描速度)对工业纯钛成形过程中激光熔池液相前沿铺展形态的影响规律, 当采用合适的扫描速度(200 mm/s)时,激光熔池的熔体流动均匀,液相前沿铺展顺利,相邻扫描道次之间冶金结合良好,凝固后的液态熔池轮廓十分清晰,无球化现象,也没有气孔和裂纹等冶金缺陷,最终成形件几乎完全致密且表面光洁度高,而速度太高(400 mm/s)则容易导致液相前沿铺展紊乱,有明显的球化效应产生,堆积层分布不均匀且在层间形成了明显的微米级孔洞,导致其致密度显著下降.

|

图 8 SLM成形Ti的激光熔池液相前沿铺展形态及常见的内部缺陷[7, 16] Fig.8 Liquid flow characteristics of laser molten pool and typical inner defects of the SLM-produced CP-Ti[7, 16]: (a) 90 W, 200 mm/s; (b) 90 W, 400 mm/s; (c) pores and unmelted particle; (d) balling effects |

球化效应是SLM成形过程中很常见的一种缺陷,在扫描速度较高时容易出现,这是因为较高的扫描速度造成熔池内温度梯度较大,产生较大的表面张力梯度,进而出现Marangoni对流现象,增加了热毛细力和液态熔池的不稳定性,且扫描速度越大该现象就愈明显,熔池液态表面流体从低表面张力区域到高表面张力区域流动,将液流方向由放射状向外改为放射状向内方向,从而导致指向激光束中心的粗大金属球的产生,产生球化效应.

2.4 热处理后组织特征SLM成形钛合金及其复合材料构件中大量α′马氏体硬脆相的存在一定程度上有利于提升成形件的强度和硬度,但往往造成塑性降低,尤其是对于TC4合金,分布在初始β柱状晶晶界上的α′马氏体极易造成沿晶断裂;此外,SLM逐层堆积过程中会累积大量的热应力.因此,在一些实际应用中,为了消除热应力及α′马氏体对基体塑性的不利影响,通常需要对SLM成形件进行适当的热处理来获得特定的显微组织,以达到合金的最佳力学性能[44, 46-51].

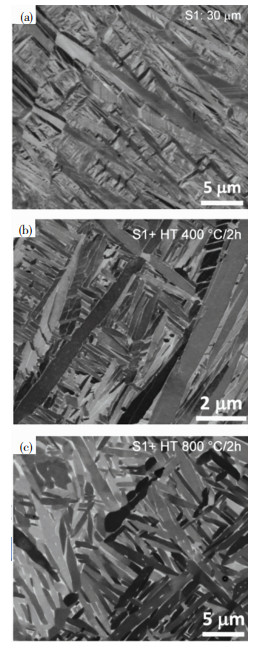

研究表明,当热处理温度在钛合金相变点(995 ℃左右)以下时,亚稳态α′马氏体发生分解并转变为片层状(α+β)相;交替排列的(α+β)相可有效阻止晶粒长大,初始β柱状晶依然清晰可见.α片层宽度主要取决于热处理温度[25],且随着温度升高而增加(表 2和图 9).保温时间和冷却速率则没有显著影响.当热处理温度在相变点以上时,保温过程中,初始β柱状晶成长为粗大的半等轴状β晶粒,最终组织结构则主要取决于冷却方式.在随炉冷却、空冷和水淬条件下分别形成片层状(α+β)相、魏氏组织和α′马氏体组织[52].

|

图 9 SLM成形的TC4构件在热处理前后的微观组织[25] Fig.9 Microstructures of the SLM-produced TC4 samples before and after heat treatment[25]: (a) before heat treatment; (b) heat treatment under 400 ℃/2 h; (c) heat treatment under 800 ℃/2 h |

现阶段选区激光熔化3D打印钛合金成形件的热处理基本上是直接沿用传统铸造和粉末冶金构件的热处理规程.而由于SLM成形件的初始组织结构特征与传统工艺相差较大,现有的热处理工艺难以充分发挥选区激光熔化成形件的力学性能.因此有必要开发适用于SLM的专用热处理制度.目前随着选区激光熔化技术的不断发展,集3D打印成形、加工、热处理于一体的混合增材制造系统有望得到推广应用.

3 SLM 3D打印钛合金及其复合材料的力学性能特点 3.1 强度与塑性如前所述,通过SLM工艺直接成形的钛合金主要由大量细小的针形α′马氏体组成.因此,其拉伸强度明显高于传统工艺制备的构件,而大量硬脆相α′马氏体的存在也往往导致其延伸率较低,未经任何后续处理的SLM成形件,其塑性指标通常难以达到常用的铸件和锻件标准[53-54].

在相变温度以下进行适当的热处理后,SLM成形件的强度略有降低,但塑性可以得到明显改善,其延伸率通常可以提升至10%以上,从而表现出较为优异的综合性能.此外,Xu等[25]未采用后续热处理,仅通过调整工艺参数,利用SLM工艺自身往复熔覆沉积对已熔覆沉积层进行充分的退火和回火热处理,实现成形和热处理一体化,已生成的α′马氏体发生原位分解形成超细的(α+β)片层状结构,从而得到兼具优异强度(屈服强度≥1 100 MPa)和塑性(延伸率≥11%)的SLM构件.

如表 3所示,3种常见的高能束流3D打印技术制备的构件强度均可达到ASTM工业用铸件和锻件标准.由于3D打印过程中层层堆积的成形特点,其拉伸性能均表现出一定的各向异性.与SLM构件相比,LMD和SEBM成形件拉伸强度略低,但塑性更优.这是因为LMD工艺过程中冷却速率相对较低、生成的晶粒尺寸较为粗大.而SEBM设备具有较高预热温度,可有效避免硬脆相α′马氏体的生成.

| 表 3 不同工艺制备的钛合金及其复合材料的室温力学性能 Table 3 Room-temperature mechanical properties of titanium alloys and their composites prepared by different processes |

在SLM过程中,通过原位反应将高强高硬度的陶瓷增强相引入钛基体后,由于钛基体晶粒的细化以及陶瓷相的增强效应,钛基复合材料的强度会显著提高,如表 3所示.虽然塑性有所下降,但其综合力学性能明显优于传统工艺制备的钛基复合材料.这可能与SLM过程中形成的独特纳米级增强体形貌及均匀弥散的分布特征有关.

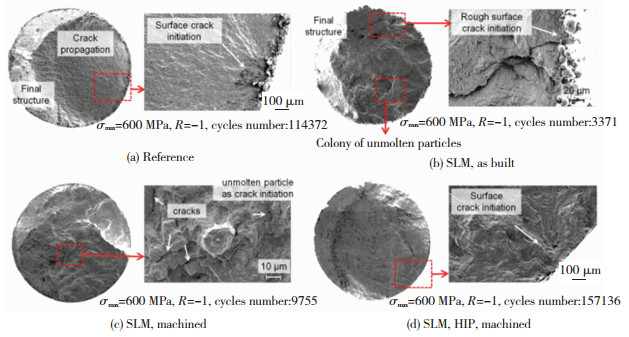

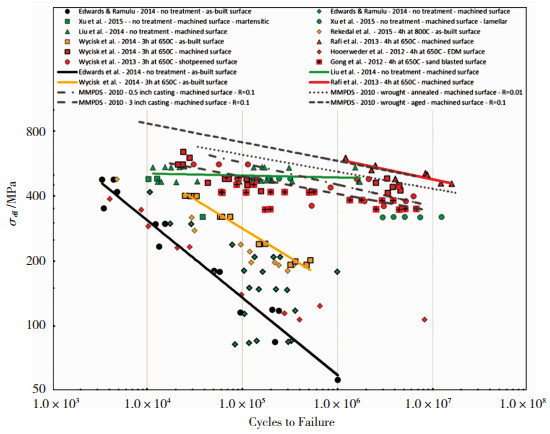

3.2 疲劳性能SLM构件的表面质量、微观组织、内部缺陷以及残余应力等是影响其疲劳性能的主要因素,疲劳源往往出现在构件的外表面或次表面(如构件内部未熔融颗粒,图 8(c))[62-64].目前对于SLM成形件疲劳性能的研究主要集中于TC4合金.如前所述,SLM成形TC4构件的微观组织主要是针形α′马氏体,且构件内部残留未熔融粉末以及微孔等内部缺陷往往成为应力集中和疲劳裂纹萌生的场所,容易导致构件早期失效.经过相应的表面处理(抛光、喷砂、喷丸处理等)和热处理后,SLM构件的耐疲劳性能明显提升[65-67],如图 10所示.

|

图 10 不同工艺制备的TC4合金的疲劳性能[65] Fig.10 Fatigue properties of TC4 alloys prepared by different processes[65] |

如图 11所示[68],未经处理的SLM试样外侧存在许多由粗糙外表面引起的层状裂纹等缺陷.这些脆性不规则结构的存在,使其产生疲劳破坏的应力循环周次很低.经过表面抛光处理后,表面裂纹减少,应力循环周次提高了近3倍.但由于试样内部存在大量孔隙等组织缺陷,其耐疲劳性能仍远低于传统锻件水平.而经过热等静压处理后的SLM试样,其耐疲劳性能可与传统锻件相当(图 11(d)).

此外,Xu等[69]研究发现,与ASTM标准中热等静压处理的铸件相比,含有典型针状α′马氏体组织的TC4构件的疲劳性能表现较差.而通过调整SLM工艺参数,将α′马氏体原位分解为超细(α+β)片层组织后,其耐疲劳性能得到大幅提升.

由此可见,SLM这一工艺过程本身所引入的固有缺陷对成形件的疲劳性能起到决定性作用.虽然通过适当的后处理可以在一定程度上提升其耐疲劳性能,但目前还大都难以达到传统铸锻件水平.尤其是对于一些不能在其所有表面上进行后续加工的复杂部件,在设计时需要充分考虑表面质量对疲劳强度的影响.但随着SLM设备的发展和工艺的不断优化,SLM构件孔隙率将不断降低,这将大大改善其疲劳寿命.

4 SLM 3D打印钛合金及其复合材料构件工程应用研究如前所述,选区激光熔化3D打印的钛合金及其复合材料具有独特的组织结构特征和优异的力学性能,随着该技术的不断发展和成熟,在兼顾精确成形和高性能成形需求的复杂结构件直接制备方面呈现出巨大潜力.而3D打印技术本身所具有的自由实体成形特点,也为轻量化结构设计和产品的个性化定制提供了全新的思路.

4.1 航空航天用关键构件的控形控性制造新型航空航天装备中使用的钛合金产品通常结构复杂、性能要求高,且在设计中更加注重采用精密复杂整体结构件,传统的铸锻焊和机加工工艺已难以满足其设计和制造要求.因此,通过粉体设计与制备-成形件结构设计-SLM成形工艺参数优化-成形件组织与力学性能评价的一体化研究,选区激光熔化3D打印技术有望实现力学性能优于铸件和粉末冶金制品的高复杂性关键构件的直接制造.由于零件采用整体制造,可以提高零件的整体性和结构强度,从而提高零件的可靠性.

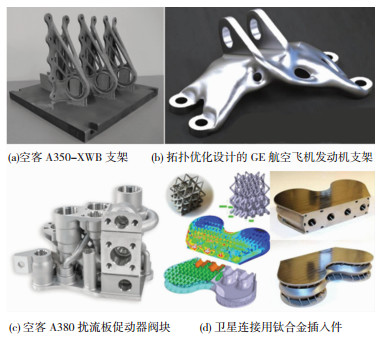

目前包括空客、GE航空发动机等在内的国外多家大型航空企业都投入大量资金进行相关研究并取得重要进展.如图 12(a)所示,空客公司采用SLM 3D打印技术制备出TC4钛合金支架结构件,并将其应用于最新A350-XWB型飞机上,目前已通过EASA及FAA适航认证.2017年3月,空客公司还将一个采用SLM 3D打印的扰流板促动器阀块(图 12(c))安装到了旗舰客机A380上,并于3月30日顺利完成首次飞行测试,这是空客在其客机上安装的首个3D打印的主飞行控制液压元件.在国内,江苏无锡飞而康科技攻克了SLM 3D钛合金大型薄壁件常见的应力开裂和型面变形等问题,其生产的多个3D打印钛合金零部件分别应用在C919大飞机前机身和中后机身的登机门、服务门以及前后货舱门上,助力C919在2017年5月实现首飞.

|

图 12 SLM 3D打印的钛合金结构件 Fig.12 Titanium alloy structural components fabricated by SLM 3D printing: (a) airbus A350-XWB brackets; (b) GE Aviation Aircraft Engine brackets made by topology optimization design; (c) spoiler actuator valve block of Airbus A380; (d) titanium alloy insert for satellite connection |

此外,轻量化设计在航空航天和国防领域具有重要的应用价值.构件的轻量化设计一方面可以通过采用轻质材料来实现,另一方面则可以通过基于3D打印的结构设计来实现,如打印出三维空间点阵结构、异形拓扑优化结构、中空夹层/薄壁加筋结构以及一体化复杂整体结构等.GE航空与3D Systems公司合作,通过拓扑优化轻量化设计,采用SLM 3D打印技术制备了飞机发动机支架(图 12(b)所示),在满足负载要求的同时,其质量相比传统零件减轻了70%.2016年10月,比利时3D打印企业Materialise与数字化服务公司Atos合作,采用SLM 3D打印技术研制出一种卫星用钛合金螺套插入件(图 12(d)).该部件是一个高负荷的零件,其内部采用晶格结构.与传统方式制造的实体插入件相比,该部件在减重66%的同时,机械性能也得以提高.

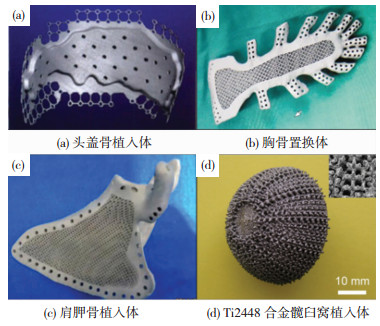

4.2 生物医学用钛基植入体的个性化定制钛合金及其复合材料因其高比强度、优良的生物相容性和较低的弹性模量(与骨骼接近)而广泛应用于生物医学领域.由于医用金属制件个性化程度较高,且具有小批量、形状复杂等特点,传统的制造方式很难满足要求.基于数字化、柔性化、可设计的SLM 3D打印技术则非常适合制备生物医用钛合金构件,为个性化医疗提供了可能性.德国亚琛大学附属医院Hollander等[70]研究发现,采用SLM 3D打印TC4钛合金脊椎骨植入体在人体内具有较好的生物相容性.澳大利亚埃迪斯科文大学Zhang等对β型医用钛合金Ti2448进行了SLM 3D成形工艺研究,可直接制备出致密度99%以上的复杂形状髋臼窝植入体[71]和支架样件[72].

近年来,国内对于SLM 3D打印技术的生物医学应用研究也开展了大量工作.华南理工大学杨永强教授课题组通过个性化颅骨修复设计,采用SLM 3D打印技术成形了基于形控单元函数映射的多孔TC4钛合金颅骨修复体并试用于临床.第四军医大学唐都医院联手西安铂力特公司利用SLM 3D打印技术实现了钛合金胸骨的定制,并将其成功植入胸骨肿瘤患者体内,实现病变胸骨的整体置换,(图 13(b)所示).3D打印胸骨参数与理论值基本一致,且两侧分布有金属3D打印特有的多孔结构,使肌肉、肌腱等软组织贴附和骨长入率大幅提高.2018年2月7日,华钛三维与南方医院脊柱骨外科联合莫纳什大学增材制造研究中心合作的首例3D打印个性化“人工椎体/腰间盘”植入手术成功实施.

|

图 13 SLM3D打印的钛合金生物医学用植入体 Fig.13 Titanium alloy biomedical implants fabricated by SLM 3D printing: (a) cranial implant; (b) sternal replacement; (c) scapula implant; (d) Ti2448 alloy acetabular fossa implant |

作为增材制造技术中的新成员,SLM 3D打印技术在钛合金及其复合材料方面的工程应用研究尚不到10年,目前在该领域还缺乏完善的技术标准体系,对航空航天用高性能构件的地面考核尚未系统展开,在生物医学植入体应用方面仍缺乏相关的认证许可.

5 展望作为一种新型的激光增材制造技术,选区激光熔化3D打印技术在近几年得到迅速发展,在设备制造方面,SLM设备朝着多光束、集成化、大尺寸成形和高效率制造方向发展,在材料制备方面,对钛合金、铝合金、不锈钢和高温合金等展开了广泛研究,尤其是对钛合金的研究较为深入,目前主要侧重于通过改变SLM工艺参数和后续热处理来调控SLM成形件的组织和性能,部分构件已经在航空航天和生物医疗领域获得了初步应用,但由于选区激光熔化3D打印钛合金及其复合材料涉及复杂的冶金、物理、化学和热力耦合等问题,且各工艺参数之间的相互匹配关系非常复杂,目前尚有许多关键科学问题和技术问题有待进一步研究突破,主要包括以下几方面.

1) 进一步研究SLM成形过程中激光束与粉体的交互作用机理以及激光熔池的非平衡冶金机制,控制球化效应、孔洞、熔合不良和微裂纹等内部缺陷.

2) 解析SLM成形过程中组织结构和残余应力的演化规律,深入理解SLM结构件的强韧化机理,建立并完善“材料制备-组织结构-性能”之间的对应关系.

3) 系统研究面向航空航天和国防等特殊服役环境应用的SLM成形件的低周疲劳性能和高温力学性能,揭示其失效机制.

4) 开发适用于SLM工艺的钛基复合材料专用粉末,深入研究SLM快速熔化和凝固过程中材料的原位反应机理及其对组织结构与性能的影响规律.

5) 基于理论计算-实验-数据库一体化的新技术路线,推进SLM 3D打印技术在材料基因组计划条件下高通量成分设计、制备和热处理工艺等方面的优化研究,为实现对成形件成分、组织结构与性能的精确调控和高效低成本制备奠定理论与技术基础.

| [1] |

HERZOG D, SEYDA V, WYCISK E, et al. Additive manufacturing of metals[J]. Acta Materialia, 2016, 117: 371-392. DOI:10.1016/j.actamat.2016.07.019 |

| [2] |

YAP C Y, CHUA C K, DONG Z L, et al. Review of selective laser melting: Materials and applications[J]. Applied Physics Reviews, 2015, 2(4): 041101. DOI:10.1063/1.4935926 |

| [3] |

卢秉恒, 李涤尘. 增材制造(3D打印)技术发展[J]. 机械制造与自动化, 2013, 42(4): 1-4. LU Bingheng, LI Dichen. Development of the additive manufacturing (3D printing) technology[J]. Machine Building & Automation, 2013, 42(4): 1-4. DOI:10.19344/j.cnki.issn1671-5276.2013.04.001 |

| [4] |

林鑫, 黄卫东. 高性能金属构件的激光增材制造[J]. 中国科学:信息科学, 2015, 45(9): 1111-1126. LIN Xin, HUANG Weidong. Laser additive manufacturing of high-performance metal components[J]. Sinica(Informationis), 2015, 45(9): 1111-1126. DOI:10.1360/N112014-00245-40 |

| [5] |

FRAZIER W E. Metal additive manufacturing: A review[J]. Journal of Materials Engineering and Performance, 2014, 23(6): 1917-1928. DOI:10.1007/s11665-014-0958-z |

| [6] |

赵霄昊, 左振博, 韩志宇, 等. 粉末钛合金3D打印技术研究进展[J]. 材料导报, 2016, 30(23): 120-126. ZHAO Xiaohao, ZUO Zhenbo, HAN Zhiyu, et al. A reviewon powder titanium alloy 3D printing technology[J]. Materials Review, 2016, 30(23): 120-126. DOI:10.11896/j.issn.1005-023X.2016.23.018 |

| [7] |

ZHANG L C, ATTAR H. Selective laser melting of titanium alloys and titanium matrix composites for biomedical applications: A review[J]. Advanced Engineering Materials, 2016, 18(4): 463-475. DOI:10.1002/adem.201500419 |

| [8] |

王文理, 陈树巍, 康永锋, 等. 新型复杂航空结构件数控加工技术[J]. 航空制造技术, 2010(9): 34-37. WANG Wenli, CHEN Shuwei, KANG Yongfeng, et al. NC machining technology of new type important aircraft structure part[J]. Aeronautical Manufacturing Technology, 2010(9): 34-37. DOI:10.16080/j.issn1671-833x.2012.09.019 |

| [9] |

BANERJEE D, WILLIAMS J C. Perspectives on titanium science and technology[J]. Acta Materialia, 2013, 61(3): 844-879. DOI:10.1016/j.actamat.2012.10.043 |

| [10] |

邓贤辉, 杨治军. 钛合金增材制造技术研究现状及展望[J]. 材料开发与应用, 2014(5): 113-120. DENG Xianhui, YANG Zhijun. Current situation and prospect of titanium alloy additive manufacturing technology[J]. Development and Application of Materials, 2014(5): 113-120. DOI:10.19515/j.cnki.1003-1545.2014.05.021 |

| [11] |

URIONDO A, ESPERON-MIGUEZ M, PERINPANAYAGAM S. The present and future of additive manufacturing in the aerospace sector: A review of important aspects[J]. Proceedings of the Institution of Mechanical Engineers, Part G: Journal of Aerospace Engineering, 2015, 229(11): 2132-2147. |

| [12] |

MEINERS W, WISSENBACH K, GASSER A. Shaped body especially prototype or replacement part production DE 19649865A[P].1998-02-12.http://www.freepatentsonline.com/DE19649865A.html.

|

| [13] |

THIJS L, VERHAEGHE F, CRAEGHS T, et al. A study of the microstructural evolution during selective laser melting of Ti-6Al-4V[J]. Acta Materialia, 2010, 58(9): 3303-3312. DOI:10.1016/j.actamat.2010.02.004 |

| [14] |

FACCHINI L, MAGALINI E, ROBOTTI P, et al. Ductility of a Ti-6Al-4V alloy produced by selective laser melting of prealloyed powders[J]. Rapid Prototyping Journal, 2010, 16(6): 450-459. DOI:10.1108/13552541011083371 |

| [15] |

GU D D, MEINERS W, WISSENBACH K, et al. Laser additive manufacturing of metallic components: materials, processes and mechanisms[J]. International Materials Reviews, 2012, 57(3): 133-164. DOI:10.1179/1743280411Y.0000000014 |

| [16] |

GU D, HAGEDORN Y C, MEINERS W, et al. Densification behavior, microstructure evolution, and wear performance of selective laser melting processed commercially pure titanium[J]. Acta Materialia, 2012, 60(9): 3849-3860. DOI:10.1016/j.actamat.2012.04.006 |

| [17] |

SU X, YANG Y. Research on track overlapping during selective laser melting of powders[J]. Journal of Materials Processing Technology, 2012, 212(10): 2074-2079. DOI:10.1016/j.jmatprotec.2012.05.012 |

| [18] |

王霄, 王东生, 高雪松, 等. 轻合金构件激光增材制造研究现状及其发展[J]. 应用激光, 2016, 36(4): 478-483. WANG Xiao, WANG Dongsheng, GAO Xuesong, et al. Research status and development in laser manufacturing of light alloy components[J]. Applied Laser, 2016, 36(4): 478-483. DOI:10.14128/j.cnki.al.20163604.478 |

| [19] |

RAFI H K, KARTHIK N V, GONG H, et al. Microstructures and mechanical properties of Ti6Al4V parts fabricated by selective laser melting and electron beam melting[J]. Journal of Materials Engineering and Performance, 2013, 22(12): 3872-3883. DOI:10.1007/s11665-013-0658-0 |

| [20] |

MURR L E, GAYTAN S M, RAMIREZ D A, et al. Metal fabrication by additive manufacturing using laser and electron beam melting technologies[J]. Journal of Materials Science & Technology, 2012, 28(1): 1-14. |

| [21] |

SALZBRENNER B C, RODELAS J M, MADISON J D, et al. High-throughput stochastic tensile performance of additively manufactured stainless steel[J]. Journal of Materials Processing Technology, 2017, 241: 1-12. DOI:10.1016/j.jmatprotec.2016.10.023 |

| [22] |

LI F, WANG Z, ZENG X. Microstructures and mechanical properties of Ti6Al4V alloy fabricated by multi-laser beam selective laser melting[J]. Materials Letters, 2017, 199: 79-83. DOI:10.1016/j.matlet.2017.04.050 |

| [23] |

DONACHIE M J. Titanium: A technical guide[M]. 2nd Edition. Ohio: ASM International, 2000.

|

| [24] |

XU W, LUI E W, PATERAS A, et al. In situ tailoring microstructure in additively manufactured Ti-6Al-4V for superior mechanical performance[J]. Acta Materialia, 2017, 125: 390-400. |

| [25] |

XU W, BRANDT M, SUN S, et al. Additive manufacturing of strong and ductile Ti-6Al-4V by selective laser melting via in situ martensite decomposition[J]. Acta Materialia, 2015, 85: 74-84. DOI:10.1016/j.actamat.2014.11.028 |

| [26] |

KELLY S M, KAMPE S L. Microstructural evolution in laser-deposited multilayer Ti-6Al-4V builds: Part I. microstructural characterization[J]. Metallurgical and Materials Transactions, 2004, 35(6): 1861. DOI:10.1007/s11661-004-0094-8 |

| [27] |

MURR L E, ESQUIVEL E V, QUINONES S A, et al. Microstructures and mechanical properties of electron beam-rapid manufactured Ti-6Al-4V biomedical prototypes compared to wrought Ti-6Al-4V[J]. Materials characterization, 2009, 60(2): 96-105. DOI:10.1016/j.matchar.2008.07.006 |

| [28] |

ATTAR H, CALIN M, ZHANG L C, et al. Manufacture by selective laser melting and mechanical behavior of commercially pure titanium[J]. Materials Science and Engineering: A, 2014, 593: 170-177. DOI:10.1016/j.msea.2013.11.038 |

| [29] |

LI X P, VAN HUMBEECK J, KRUTH J P. Selective laser melting of weak-textured commercially pure titanium with high strength and ductility: A study from laser power perspective[J]. Materials & Design, 2017, 116: 352-358. |

| [30] |

WEI K, WANG Z, ZENG X. Preliminary investigation on selective laser melting of Ti-5Al-2.5Sn α-Ti alloy: From single tracks to bulk 3D components[J]. Journal of Materials Processing Technology, 2017, 244: 73-85. DOI:10.1016/j.jmatprotec.2017.01.032 |

| [31] |

CHLEBUS E, KUŽNICKA B, KURZYNOWSKI T, et al. Microstructure and mechanical behaviour of Ti-6Al-7Nb alloy produced by selective laser melting[J]. Materials Characterization, 2011, 62(5): 488-495. DOI:10.1016/j.matchar.2011.03.006 |

| [32] |

ATTAR H, BÖNISCH M, CALIN M, et al. Selective laser melting of in situ titanium-titanium boride composites: processing, microstructure and mechanical properties[J]. Acta Materialia, 2014, 76: 13-22. DOI:10.1016/j.actamat.2014.05.022 |

| [33] |

GU D, HAGEDORN Y C, MEINERS W, et al. Nanocrystalline TiC reinforced Ti matrix bulk-form nanocomposites by Selective Laser Melting (SLM): Densification, growth mechanism and wear behavior[J]. Composites Science and Technology, 2011, 71(13): 1612-1620. DOI:10.1016/j.compscitech.2011.07.010 |

| [34] |

DAS M, BALLA V K, BASU D, et al. Laser processing of SiC-particle-reinforced coating on titanium[J]. Scripta Materialia, 2010, 63(4): 438-441. DOI:10.1016/j.scriptamat.2010.04.044 |

| [35] |

GU D, HAGEDORN Y C, MEINERS W, et al. Selective laser melting of in-situ TiC/Ti5Si3 composites with novel reinforcement architecture and elevated performance[J]. Surface and Coatings Technology, 2011, 205(10): 3285-3292. DOI:10.1016/j.surfcoat.2010.11.051 |

| [36] |

ATTAR H, EHTEMAM-HAGHIGHI S, KENT D, et al. Comparative study of commercially pure titanium produced by laser engineered net shaping, selective laser melting and casting processes[J]. Materials Science and Engineering: A, 2017, 705: 385-393. DOI:10.1016/j.msea.2017.08.103 |

| [37] |

ZHOU Y, WEN S F, SONG B, et al. A novel titanium alloy manufactured by selective laser melting: Microstructure, high temperature oxidation resistance[J]. Materials & Design, 2016, 89: 1199-1204. |

| [38] |

YADROITSEV I, KRAKHMALEV P, YADROITSAVA I. Selective laser melting of Ti6Al4V alloy for biomedical applications: Temperature monitoring and microstructural evolution[J]. Journal of Alloys and Compounds, 2014, 583: 404-409. DOI:10.1016/j.jallcom.2013.08.183 |

| [39] |

YANG J, YU H, YIN J, et al. Formation and control of martensite in Ti-6Al-4V alloy produced by selective laser melting[J]. Materials & Design, 2016, 108: 308-318. |

| [40] |

DO D K, LI P. The effect of laser energy input on the microstructure, physical and mechanical properties of Ti-6Al-4V alloys by selective laser melting[J]. Virtual and Physical Prototyping, 2016, 11(1): 41-47. DOI:10.1080/17452759.2016.1142215 |

| [41] |

CAO S, CHEN Z, LIM C V S, et al. Defect, microstructure, and mechanical property of Ti-6Al-4V alloy fabricated by high-power selective laser melting[J]. JOM, 2017, 69(12): 2684-2692. DOI:10.1007/s11837-017-2581-6 |

| [42] |

CAO S, CHU R, ZHOU X, et al. Role of martensite decomposition in tensile properties of selective laser melted Ti-6Al-4V[J]. Journal of Alloys and Compounds, 2018, 744: 357-363. DOI:10.1016/j.jallcom.2018.02.111 |

| [43] |

ATTAR H, PRASHANTH K G, ZHANG L C, et al. Effect of powder particle shape on the properties of in situ Ti-TiB composite materials produced by selective laser melting[J]. Journal of Materials Science & Technology, 2015, 31(10): 1001-1005. |

| [44] |

KANG N, CODDET P, LIU Q, et al. In-situ TiB/near α Ti matrix composites manufactured by selective laser melting[J]. Additive Manufacturing, 2016, 11: 1-6. DOI:10.1016/j.addma.2016.04.001 |

| [45] |

KUN C, BEIBEI H, WENHENG W, et al. The formation mechanism of TiC reinforcement and improved tensile strength in additive manufactured Ti matrix nanocomposite[J]. Vacuum, 2017, 143: 23-27. DOI:10.1016/j.vacuum.2017.05.029 |

| [46] |

QIU C, ADKINS N J E, ATTALLAH M M. Microstructure and tensile properties of selectively laser-melted and of HIPed laser-melted Ti-6Al-4V[J]. Materials Science and Engineering: A, 2013, 578: 230-239. DOI:10.1016/j.msea.2013.04.099 |

| [47] |

SHIPLEY H, MCDONNELL D, CULLETON M, et al. Optimisation of process parameters to address fundamental challenges during selective laser melting of Ti-6Al-4V: A review[J]. International Journal of Machine Tools and Manufacture, 2018, 128: 1-20. DOI:10.1016/j.ijmachtools.2018.01.003 |

| [48] |

CHANDRAMOHAN P, BHERO S, MANIKANDASUBRAMANIAN K, et al. A review of additive manufacturing of α-β Ti alloy components through selective laser melting and laser metal deposition[J]. Journal of Engineering Science and Technology, 2018, 13(3): 790-812. |

| [49] |

ZHANG X Y, FANG G, LEEFLANG S, et al. Effect of subtransus heat treatment on the microstructure and mechanical properties of additively manufactured Ti-6Al-4V alloy[J]. Journal of Alloys and Compounds, 2018, 735: 1562-1575. DOI:10.1016/j.jallcom.2017.11.263 |

| [50] |

KIM Y K, PARK S H, YU J H, et al. Improvement in the high-temperature creep properties via heat treatment of Ti-6Al-4V alloy manufactured by selective laser melting[J]. Materials Science and Engineering: A, 2017. |

| [51] |

VILARO T, COLIN C, BARTOUT J D. As-fabricated and heat-treated microstructures of the Ti-6Al-4V alloy processed by selective laser melting[J]. Metallurgical and Materials Transactions A, 2011, 42(10): 3190-3199. DOI:10.1007/s11661-011-0731-y |

| [52] |

VRANCKEN B, THIJS L, KRUTH J P, et al. Heat treatment of Ti6Al4V produced by Selective Laser Melting: Microstructure and mechanical properties[J]. Journal of Alloys and Compounds, 2012, 541: 177-185. DOI:10.1016/j.jallcom.2012.07.022 |

| [53] |

ASTM, Standard Specification for Titanium-6Aluminum-4Vanadium Alloy Castings for Surgical Implants (UNS R56406): F1108-14[S]. West Conshohocken, PA: ASTM International, 2014.

|

| [54] |

ASTM, Standard Specification for Wrought Titanium-6Aluminum-4Vanadium Alloy for Surgical Implant Applications (UNS R56400): F1472-14[S]. West Conshohocken, PA: ASTM International, 2014.

|

| [55] |

CARROLL B E, PALMER T A, BEESE A M. Anisotropic tensile behavior of Ti-6Al-4V components fabricated with directed energy deposition additive manufacturing[J]. Acta Materialia, 2015, 87: 309-320. |

| [56] |

HRABE N, QUINN T. Effects of processing on microstructure and mechanical properties of a titanium alloy (Ti-6Al-4V) fabricated using electron beam melting (EBM), Part 2: Energy input, orientation, and location[J]. Materials Science and Engineering: A, 2013, 573: 271-277. |

| [57] |

RAFI H K, KARTHIK N V, GONG H, et al. Microstructures and mechanical properties of Ti6Al4V parts fabricated by selective laser melting and electron beam melting[J]. Journal of Materials Engineering and Performance, 2013, 22(12): 3872-3883. DOI:10.1007/s11665-013-0658-0 |

| [58] |

WYCISK E, SIDDIQUE S, HERZOG D, et al. Fatigue performance of laser additive manufactured Ti-6Al-4V in very high cycle fatigue regime up to 109 cycles[J]. Frontiers in Materials, 2015, 2: 72. |

| [59] |

SLM Solutions. 3D Metals [EB/OL]. https://slm-solutions.com/download-center.

|

| [60] |

Concept Laser. CL 41TI ELI (TiAl6V4)-Titanium alloys [EB/OL]. https://www.concept-laser.de/en/products/mate-rials.html

|

| [61] |

JEONG H W, KIM S J, HYUN Y T, et al. Densification and compressive strength ofin-situ processed Ti/TiB composites by powder metallurgy[J]. Metals and Materials International, 2002, 8(1): 25-35. DOI:10.1007/BF03027025 |

| [62] |

LEUDERS S, TH?NE M, RIEMER A, et al. On the mechanical behaviour of titanium alloy TiAl6V4 manufactured by selective laser melting: Fatigue resistance and crack growth performance[J]. International Journal of Fatigue, 2013, 48: 300-307. DOI:10.1016/j.ijfatigue.2012.11.011 |

| [63] |

WYCISK E, SOLBACH A, SIDDIQUE S, et al. Effects of defects in laser additive manufactured Ti-6Al-4V on fatigue properties[J]. Physics Procedia, 2014, 56: 371-378. DOI:10.1016/j.phpro.2014.08.120 |

| [64] |

GüNTHER J, KREWERTH D, LIPPMANN T, et al. Fatigue life of additively manufactured Ti-6Al-4V in the very high cycle fatigue regime[J]. International Journal of Fatigue, 2017, 94: 236-245. |

| [65] |

LI P, WARNER D H, FATEMI A, et al. Critical assessment of the fatigue performance of additively manufactured Ti-6Al-4V and perspective for future research[J]. International Journal of Fatigue, 2016, 85: 130-143. DOI:10.1016/j.ijfatigue.2015.12.003 |

| [66] |

EDWARDS P, RAMULU M. Fatigue performance evaluation of selective laser melted Ti-6Al-4V[J]. Materials Science and Engineering: A, 2014, 598: 327-337. DOI:10.1016/j.msea.2014.01.041 |

| [67] |

GREITEMEIER D, PALM F, SYASSEN F, et al. Fatigue performance of additive manufactured TiAl6V4 using electron and laser beam melting[J]. International Journal of Fatigue, 2017, 94: 211-217. |

| [68] |

KASPEROVICH G, HAUSMANN J. Improvement of fatigue resistance and ductility of TiAl6V4 processed by selective laser melting[J]. Journal of Materials Processing Technology, 2015, 220: 202-214. |

| [69] |

XU W, SUN S, ELAMBASSERIL J, et al. Ti-6Al-4V additively manufactured by selective laser melting with superior mechanical properties[J]. JOM, 2015, 67(3): 668-673. DOI:10.1007/s11837-015-1297-8 |

| [70] |

HOLLANDER D A, WIRTZ T, VON Walter M, et al. Development of individual three-dimensional bone substitutes using "selective laser melting"[J]. European Journal of Trauma, 2003, 29(4): 228-234. |

| [71] |

ZHANG L C, KLEMM D, ECKERT J, et al. Manufacture by selective laser melting and mechanical behavior of a biomedical Ti-24Nb-4Zr-8Sn alloy[J]. Scripta Materialia, 2011, 65(1): 21-24. |

| [72] |

LIU Y J, LI X P, ZHANG L C, et al. Processing and properties of topologically optimised biomedical Ti-24Nb-4Zr-8Sn scaffolds manufactured by selective laser melting[J]. Materials Science and Engineering: A, 2015, 642: 268-278. DOI:10.1016/j.msea.2015.06.088 |

2019, Vol. 27

2019, Vol. 27