2. 湖北工业大学工程技术学院,武汉 430064

2. Hubei University of Technology Engineering and Technology College, Wuhan 430064, China

航天领域对飞行速度的更高追求,使得超音速飞行器的热防护问题愈加严峻[1].热障涂层(Thermal Barrier Coatings, TBCs)被广泛用于保护燃气涡轮发动机中的高温金属部件.Y2O3部分稳定ZrO2陶瓷具有低导率、良好的热稳定性等优异的物理性能,成为最重要的热障涂层材料之一[2-5].ZrO2具有较低的导热系数,在金属内部引入ZrO2陶瓷颗粒可有效降低复合材料层的热导率[6].与传统的等离子喷涂(APS)、电子束物理气相沉积(EB-PVD)相比,采用激光表面处理技术制备ZrO2热障涂层,可使陶瓷颗粒与金属之间实现冶金结合,结合强度更高,涂层更不易剥落失效[6-8].

由于陶瓷颗粒和金属热膨胀系数之间的差异,制备大面积复合热障涂层仍存在比较严重的开裂问题.激光熔注技术是一种在金属表面制备颗粒增强复合材料层的新型技术,具有增强颗粒分布可控、工艺柔性化程度高等优点[9].采用激光熔注技术制备多尺度颗粒增强梯度复合材料层可使陶瓷和金属之间成分、结构及界面实现连续变化,有效减少两者之间因热膨胀系数差异产生的热应力,从而减少裂纹的产生[10-13].制备无裂纹复合涂层的关键是控制ZrO2陶瓷颗粒在复合材料层内部的分布和离散规律,使其呈梯度分布.ZrO2陶瓷颗粒的熔化程度直接影响其离散规律,因此,研究ZrO2陶瓷颗粒受激光作用后的熔化程度及组织形貌变化规律具有重要意义.

激光熔注过程中,ZrO2陶瓷颗粒从送粉头到注入激光熔池经历的时间极短,直接观察ZrO2陶瓷颗粒受激光作用后发生的组织形貌改变,实验难度较大.为此, 本文设计了物理模拟实验,利用高速摄像研究ZrO2陶瓷颗粒受到不同能量激光作用后的变化规律,并进一步研究激光熔注过程中ZrO2陶瓷颗粒是否受到激光作用,以及受激光作用后产生的组织形貌及离散规律的改变,为激光熔注技术制备新型多尺度颗粒增强梯度复合材料层的后续研究提供参考.

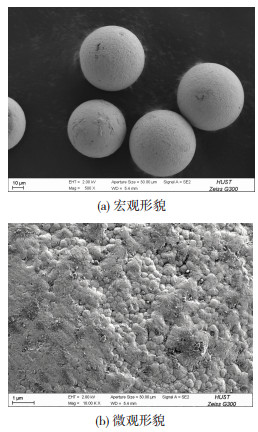

1 实验本研究中使用的陶瓷颗粒质量分数为7%Y2O3部分稳定纳米颗粒团聚ZrO2陶瓷颗粒,粒径为45~65 μm,化学成分见表 1,其颗粒宏观形貌和微观形貌分别如图 1所示,可以看到,颗粒球形度良好,具有较高的致密度.实验前将ZrO2颗粒置于烘干箱中于150 ℃下烘干2 h.基板材料为Ti-6Al-4V,基板尺寸为60 mm×50 mm×4 mm,化学成分见表 2.实验前用砂纸将Ti-6Al-4V基板表面打磨光滑,并用丙酮清洗干净.

| 表 1 ZrO2颗粒化学成分(质量分数/%) Table 1 Chemical constituents of ZrO2 particles (wt.%) |

|

图 1 钇稳定ZrO2颗粒形貌 Fig.1 Morphology of yttria stabilized ZrO2 particles: (a) macroscopic feature; (b) micro-morphology |

| 表 2 Ti-6Al-4V化学成分(质量分数/%) Table 2 Chemical constituents of Ti-6Al-4V (wt.%) |

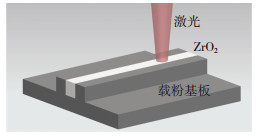

实验系统主要包括:IPG YSL-4000光纤激光器,KUKA-KR60HC六轴联动机器人,DPSF-2双筒送粉器,自制旁轴送粉头.实验内容包括物理模拟实验和激光熔注实验两部分.物理模拟实验过程如图 2所示,设计的专用实验装置保证ZrO2陶瓷粉末均匀铺展,工艺参数为:功率P=600 W,扫描速度vs=(0.3~6.0) m/min,ZrO2铺展厚度为4 mm.激光熔注实验以Ti-6Al-4V为基体,实验过程如图 3所示,试验参数为P=300~900 W,vs=(0.3~0.9) m/min,送粉速率vf=(1.65~3.60) g/min.

|

图 2 物理模拟实验过程示意图 Fig.2 Schematic diagram of physical simulation experiment |

采用Motion Pro Y4高速摄像观察并记录实验过程,收集物理模拟实验中受激光作用后的ZrO2颗粒制样;利用线切割截取激光熔注制备的ZrO2-Ti6Al4V复合涂层的横截面并热镶制样,经过粗磨,精磨和抛光后用Kroll试剂腐蚀5~10 s.利用Nova NanoSEM 450和Sirion 200扫描电子显微镜(SEM)观察两实验样品中ZrO2陶瓷颗粒的组织形貌,采用EPMA-8050G电子探针显微分析仪分析复合材料层中的元素成分分布.

2 结果与分析 2.1 ZrO2陶瓷颗粒受不同激光能量作用后演变规律图 4为激光直接作用于ZrO2陶瓷颗粒高速摄像结果,可以看到, 扫描速度不断减小,激光能量密度不断增加.拍摄过程中,由于图 4(a)中激光能量密度过低,装载窄带滤波片后无法观察到图像,为保证成像效果,摄像机未装载滤波片,其余3组均装载滤波片.激光能量密度低于1 J/mm2时,受激光直接作用后ZrO2陶瓷颗粒吸收热量不足,难以熔化形成液态ZrO2,如图 4(a)所示. 图 4(b)激光能量密度增加至2.5 J/mm2,较高的激光能量密度下,ZrO2陶瓷颗粒受热熔化并聚集长大,但在极大的表面张力作用下发生严重的球化现象.当激光能量密度进一步增加时,熔化的ZrO2颗粒数量增加,更多的液态ZrO2聚集在一起形成尺寸更大的球状ZrO2,如图 4(c)所示[14-15].当激光能量密度增加至20 J/mm2时,熔化的液相ZrO2数量增多,熔池尺寸急剧增加,凝固过程中整个体系的体积自由能的减小大于表面能的增加,因此, 球化现象消失,形成连续熔池,如图 4(d)所示.

|

图 4 不同扫描速度下ZrO2陶瓷颗粒高速摄像照片 Fig.4 High-speed photos at different scanning speeds |

进一步观察ZrO2陶瓷颗粒经历不同激光能量密度激光束辐照后的组织形貌如图 5和图 6所示.图 5为激光能量密度较低时,ZrO2陶瓷颗粒经激光辐射后的组织形貌.激光能量密度在1 J/mm2以下时,ZrO2陶瓷颗粒裂解产生小尺寸的不规则层片状结构.产生上述结构的主要原因是,激光能量密度较低时,ZrO2陶瓷颗粒吸收激光能量,表面温度迅速升高,但由于颗粒本身导热系数低,颗粒内部吸收的激光能量远小于颗粒表面所吸收的激光能量,导致热应力的产生,在热应力作用下,ZrO2陶瓷颗粒裂解产生小尺寸的不规则层片状结构.

|

图 5 激光能量密度较低时ZrO2陶瓷颗粒形貌 Fig.5 Morphology of ZrO2 particles at lower laser energy density: (a) macroscopic feature; (b) irregular lamellar structure |

|

图 6 高激光能量密度时ZrO2陶瓷颗粒形貌 Fig.6 Morphology of ZrO2 particles at higher laser energy density: (a) interior morphology of original particles; (b) spheroidizing particles; (c) interior morphology of continuous molten pool; (d) increase of the grain size of particles |

图 6为激光能量密度较高时,ZrO2陶瓷颗粒经激光辐射后的组织形貌.原始颗粒内部由平均粒径300 nm的小尺寸ZrO2颗粒团聚形成,如图 6(a)所示.图 6(b)是激光能量密度为15 J/mm2时,产生的球化颗粒组织形貌,颗粒直径超过500 μm,尺寸远大于原始ZrO2颗粒,观察其内部组织,未发现类似于原始颗粒内部的小尺寸纳米ZrO2颗粒.图 6(c)、图 6(d)为ZrO2陶瓷颗粒在高能量激光作用下形成的连续熔池凝固后的内部形貌,其内部晶粒平均尺寸大于2 μm,远大于原始颗粒内部的微纳米ZrO2晶粒尺寸(300 nm),进一步证明ZrO2受到强烈的激光作用时完全熔化,与原始颗粒内部组织形貌相比发生了很大的改变.

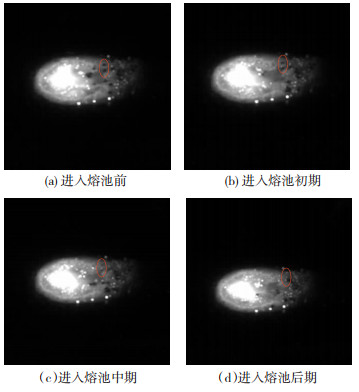

2.2 激光对复合材料层ZrO2颗粒组织形貌影响图 7为激光熔注过程中,ZrO2陶瓷颗粒进入钛熔池后高速摄像结果,部分ZrO2陶瓷颗粒在刚进入熔池时受激光和高温熔池的作用形貌发生变化.选取两个ZrO2陶瓷颗粒观察进入熔池前后的变化过程,ZrO2陶瓷颗粒进入熔池前,颗粒温度较低,在高速摄像中成像为黑色,如图 7(a)所示.ZrO2颗粒进入激光作用区域,同时吸收激光和高温熔池的热量,由外至内温度逐渐升高,在高速摄像的观察下,黑色颗粒逐渐变为亮白色,如图 7(b)~(d)所示.

|

图 7 ZrO2颗粒进入熔池后的变化过程 Fig.7 Change process of ZrO2 particles after entering the molten pool: (a) before entering; (b) initial stage after entering; (c) intermediate stage after entering; (d) latter stage after entering |

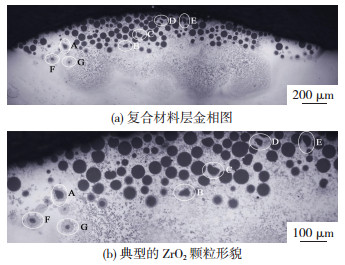

进一步观察受激光作用后的ZrO2颗粒形貌,如图 8所示.图 8(a)为复合材料层宏观形貌图,图 8(b)为经过激光辐射后的典型ZrO2颗粒形貌放大图,改变后的典型形貌主要为以下两种:小尺寸不规则ZrO2颗粒及由外至内逐渐分解的ZrO2颗粒.图 8(b)的A~E小尺寸不规则ZrO2颗粒形貌与物理模拟实验结果中产生的小尺寸ZrO2颗粒形貌相似,形成复合材料层中小尺寸不规则ZrO2颗粒的主要原因是:ZrO2颗粒内外吸收的激光能量密度不同,导致热应力的产生,使ZrO2颗粒发生了裂解,颗粒形貌发生改变,尺寸变小.

|

图 8 复合材料层中ZrO2颗粒形貌 Fig.8 Morphology of ZrO2 particles in composite layer:(a) metallograph of composite layer; (b) typical morphology of ZrO2 particles |

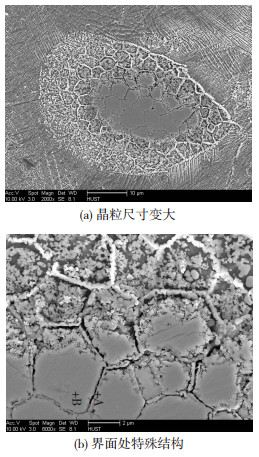

进一步观察由外向内离散的ZrO2颗粒组织形貌,相较于原始颗粒,其内部组织更加致密,晶粒尺寸明显长大,平均尺寸约为4 μm,如图 9所示,远大于原始颗粒内部的纳米ZrO2颗粒(平均尺寸约为300 nm).

|

图 9 由外向内离散的ZrO2颗粒形貌 Fig.9 Morphology of ZrO2 particles from outside to inside |

利用EBSD对比原始颗粒与上述颗粒内部的晶向和晶粒尺寸,结果如图 10所示,图 10(a)为原始颗粒内部晶向,图 10(b)为复合材料层中由外向内离散的ZrO2颗粒内部晶体取向.原始颗粒内部取向整体呈杂乱无章的状态,同一取向的晶粒尺寸数量级为几百纳米.图 10(b)中的ZrO2颗粒与原始颗粒相比,颗粒内部同一取向的晶粒尺寸远远大于纳米级别的原始内部晶粒尺寸.因此EBSD结果进一步表明:激光熔注过程中,ZrO2颗粒受激光和高温熔池的作用,内部形貌组织改变,晶粒尺寸长大.

|

图 10 ZrO2颗粒内部晶体取向 Fig.10 Internal crystal orientation of ZrO2 particles:(a) original particles; (b) ZrO2 particles from outside to inside |

受激光辐射后晶粒长大的ZrO2颗粒在离散过程中晶界处产生一种特殊层状结构,并互相连接成网状,如图 11所示.EDS结果见表 3,点A所在的界面处层状结构含有Ti元素,点B所在的颗粒内部没有检测到Ti元素,因此,颗粒界面处特殊结构的形成与Ti熔体的优先扩散有关:ZrO2陶瓷颗粒经过激光和高温熔体的作用,原始的纳米晶粒长大,更多杂质粒子和气孔聚集在晶界处,晶界能量很高,因此,Ti熔体在扩散过程中最先到达晶界并沿着大尺寸晶界逐渐渗透到ZrO2颗粒内部.

|

图 11 复合材料层中ZrO2颗粒形貌 Fig.11 Morphology of ZrO2 particles in composite layer: (a) increase of the grain size of particles; (b) special structure at the interface |

| 表 3 点A、B处元素原子分数(%) Table 3 Atomic fraction of elements at points A and B (at.%) |

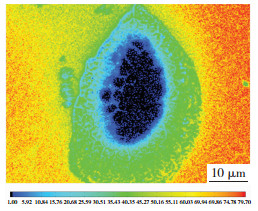

电子探针结果可进一步证明上述推断,图 12为整个颗粒Ti元素面分布图,颜色从蓝到红,代表Ti的质量分数逐渐升高,ZrO2颗粒内部晶界处呈浅蓝色,晶粒内部呈深蓝色甚至黑色,表明同一时刻间隙处Ti元素的含量明显高于临近晶粒内部Ti元素的含量,再次证明界面处特殊结构形成的主要原因是Ti熔体的优先扩散.

|

图 12 ZrO2/Ti复合材料层Ti元素的面分布图 Fig.12 Surface distribution map of Ti element in ZrO2/Ti composite layer |

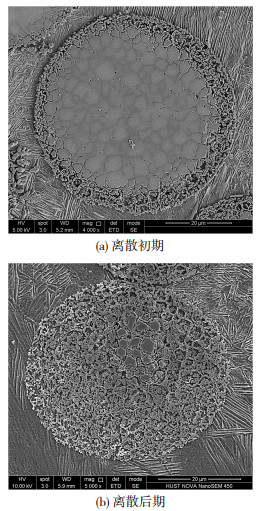

由于激光和高温熔池的作用,ZrO2陶瓷颗粒内部晶粒长大过程中,晶界处聚集较多杂质和气孔,导致界面处能量很高,因此,钛熔体更容易沿着晶界扩散到颗粒内部,如图 13(a)所示,从而加快晶粒内部ZrO2颗粒的分解扩散,减少了ZrO2颗粒由内到外完全离散的时间,因此,出现如图 13(b)所示的现象:随着离散程度的增加,ZrO2颗粒内外部均发生较大程度的离散,但颗粒尺寸没有明显减小,证明该颗粒的离散从初期到后期是在很短的时间内发生的.

|

图 13 不同离散时期ZrO2颗粒的组织形貌 Fig.13 Morphology of ZrO2 particles in different discrete stages: (a) initial discrete stage; (b) latter discrete stage |

1) 激光直接作用于ZrO2陶瓷颗粒,能量密度较小时,不足以使ZrO2陶瓷颗粒熔化,仅有部分颗粒由于热应力的作用裂解产生小于本身尺寸的块状ZrO2陶瓷颗粒;激光能量密度不断增加,ZrO2陶瓷颗粒熔化程度增强,由于表面张力的作用产生球化现象,球化颗粒尺寸随激光能量密度的增大而增大;激光能量密度超过20 J/mm2时,熔化的ZrO2陶瓷颗粒可形成连续熔池,凝固后的内部组织晶粒变大.

2) 复合涂层中的ZrO2陶瓷颗粒进入熔池后,受激光作用内部组织发生改变,晶粒尺寸增大,晶界处缺陷增多,能量增高.因此,ZrO2陶瓷颗粒离散过程中,Ti熔体更容易沿晶界扩散至颗粒内部,加速了ZrO2陶瓷颗粒分解离散过程.

| [1] |

TOLOCHKO N K, MOZZHAROV S E, YADROITSEV I A, et al. Balling processes during selective laser treatment of powders[J]. Rapid Prototyping Journal, 2004, 10(2): 78-87. DOI:10.1108/13552540410526953 |

| [2] |

OUYANG J H, NOWOTNY S, RICHTER A, et al. Characterization of laser clad yttria partially-stabilized ZrO2 ceramic layers on steel 16MnCr5[J]. Surface and Coatings Technology, 2001, 137(1): 12-20. DOI:10.1016/S0257-8972(00)00869-0 |

| [3] |

周国栋, 陈树海, 黄继华, 等. 热传导对双陶瓷热障涂层隔热效果影响研究[J]. 材料科学与工艺, 2012, 20(2): 1-6. ZHOU Guodong, CHEN Shuhai, HUANG Jihua, et al. Effect of thermal conduction on thermal insulation of double-ceramic-layer thermal barrier coatings[J]. Materials Science & Technology, 2012, 20(2): 1-6. DOI:10.11951/j.issn.1005-0299.20120201 |

| [4] |

CHWA S O, OHMORI A. Microstructures of ZrO2-8wt.% Y2O3 coatings prepared by a plasma laser hybrid spraying technique[J]. Surface and Coatings Technology, 2002, 153(2-3): 304-312. DOI:10.1016/S0257-8972(01)01686-3 |

| [5] |

KOBYLA ŃSKA-SZKARADEK K. Thermal barrier ZrO2-Y2O3 obtained by plasma spraying method and laser melting[J]. Journal of Achievements in Materials and Manufacturing Engineering, 2006, 17(1-2): 77-80. |

| [6] |

刘德健, 唐峰, 郭溪溪. ZrO2p/Ti-6Al-4V梯度热障复合材料层制备及组织性能[J]. 华中科技大学学报(自然科学版), 2017, 45(12): 112-117. LIU Dejian, TANG Feng, GUO Xixi. Preparation method, microstructure and properties of ZrO2p/Ti-6Al-4V functionally graded thermal barrier composites layers[J]. Journal of Huazhong University of Science and Technology (Natural Science Edition), 2017, 45(12): 112-117. DOI:10.13245/j.hust.171219 |

| [7] |

PADTURE N P, GELL M, JORDAN E H. TBCs for gas-turbine engine applications[J]. Science, 2002, 296(5566): 280-284. DOI:10.1126/science.1068609 |

| [8] |

SHUKLA P P, LAWRENCE J. Characterization and compositional study of a ZrO2 engineering ceramic irradiated with a fibre laser beam[J]. Optics & Laser Technology, 2011, 43(7): 1292-1300. DOI:10.1016/j.optlastec.2011.03.026 |

| [9] |

SCHAEFER R J, AYERS J D, TUCKER T R. Surface hardening by particle injection into laser melted surface U.S. Patent 4, 299, 860[P]. 1981-11-10.

|

| [10] |

NIINO M, HIRAI T, WATANABE R. The functionally gradient materials[J]. Journal of Japan Society of Composite Materials, 1987, 13(1): 257-261. |

| [11] |

ZHU H, SANKAR B V. Analysis of sandwich TPS panel with functionally graded foam core by Galerkin method[J]. Composite Structures, 2007, 77(3): 280-287. DOI:10.1016/j.compstruct.2005.07.005 |

| [12] |

王学兵, 张幸红, 杜善义. 梯度热障涂层的研究现状[J]. 中国表面工程, 2004, 17(3): 5-12. WANG Xuebing, ZHANG Xinghong, DU Shanyi. Current status of graded thermal barrier coatings[J]. China Surface Engineering, 2004, 17(3): 5-12. DOI:10.3321/j.issn:1007-9289.2004.03.002 |

| [13] |

LIU Dejian, CHEN Yanbin, LI Liqun, et al. In situ investigation of fracture behavior in monocrystalline WCp-reinforced Ti-6Al-4V metal matrix composite produced by laser melt injection[J]. Scripta Materialia, 2008, 59(1): 91-94. DOI:10.1016/j.scriptamat.2008.02.033 |

| [14] |

王续跃, 王彦飞, 江豪, 等. 圆形倾斜薄壁件的激光熔覆成形[J]. 中国激光, 2014, 41(1): 0103006. WANG Xuyue, WANG Yanfei, JIANG Hao, et al. Laser cladding forming of round thin-walled parts with slope angle[J]. Chinese Journal of Lasers, 2014, 41(1): 0103006. DOI:10.3788/cjl201441.0103006 |

| [15] |

吴伟辉, 杨永强, 王迪. 选区激光熔化成型过程的球化现象[J]. 华南理工大学学报(自然科学版), 2010, 38(5): 110-115. WU Weihui, YANG Yongqiang, WANG Di. Balling phenomenon in selective laser melting process[J]. Journal of South China University of Technology (Natural Science Edition), 2010, 38(5): 110-115. DOI:10.3969/j.issn.1000-565X.2010.05.022 |

2019, Vol. 27

2019, Vol. 27