2. 北京市先进运载系统结构透明件工程技术研究中心,北京 100095

2. Beijing Engineering Research Center of Advanced Structural Transparencies to the Modern Traffic System, Beijing 100095, China

聚碳酸酯(Polycarbonate, PC)透明材料具有比传统有机玻璃更高的抗冲击性能和耐热性等性能而广泛应用于信息存储、汽车和航空航天等领域,成为重要的光学透明材料之一[1-4].但是,聚碳酸酯材料耐磨性差、硬度低以及耐化学溶剂较差,需要对其表面进行硬化处理.其中,PC表面涂覆耐磨加硬涂层是目前最主要的表面防护方法,研究最多的涂层是聚硅氧烷树脂体系[5-6].但由于聚碳酸酯透明材料表面呈惰性,活性基团较少,表面能低,大部分涂料流平性及与基材的附着性不佳,因此,大面积涂覆防护涂料以及良好的涂层附着性能是聚碳酸酯表面防护涂层研究的重要方向.在涂敷前,应先对聚碳酸酯透明件表面进行活化处理,以提高涂料流平性和涂层附着力.

塑料表面处理方法很多,如利用湿化学氧化、机械抛光、UV辐射、等离子体处理以及底涂层等方法[7-10]处理透明塑料基底,可以改善基材表面润湿性,促使涂层与基材之间产生较多的化学键结合.其中,化学氧化法、底涂处理法、等离子轰击和表面接枝法等研究报道最多,改性后可使塑料表面产生一些羧基、羟基等极性基团增加表面活性.Lee等[11]利用γ-氨丙基三乙氧基硅氧烷(APTEOS)对PC表面进行底涂预处理,有效地提高了丙烯酸酯纳米SiO2复合涂层与基材的附着力.测试涂层氧渗透系数,发现含有APTEOS中间层涂层的氧渗透系数明显小于不含中间层的情况,这归因于APTEOS偶联作用下有机-无机杂化涂层与PC基材的良好化学键作用力及界面处密集的网络结构.Cao等[12]利用浓硫酸双氧水混合液处理PC表面,可以使表面产生羟基活性基团,增加涂层与基材的附着力.同时,部分学者开展了基材等离子预处理改性对涂层附着性能的研究.Gururaj[13]等研究发现经过等离子体处理后的PMMA和PC基材,改性后表面接触角显著降低,有效改善了纳米ZrO2杂化涂层与基材的附着力和涂层的机械性能,但等离子处理需要复杂的设备,使其应用受到限制.

聚碳酸酯表面涂覆防护涂层时,涂层的附着性能与涂层分子结构、厚度、固化过程中的应力、基材的模量、表面能、残余应力等多种因素密切相关[14].另外,有机涂层与有机基材的涂层附着力、涂层性能及涂层/基材界面表征难度都比较大,给涂层附着机理研究带来一定困难.目前,关于聚碳酸酯上透明耐磨涂层的界面附着力机理的研究报道相对较少.为此,本文采用铬酸化学湿法改性对PC表面进行活化处理,通过接触角、XPS、AFM等表征方法系统研究改性后PC表面物理状态和化学性质,探索铬酸预处理对聚碳酸酯透明材料的微观作用机理,进而研究预处理对涂层附着性能的影响,并分析界面附着机理.

1 试验 1.1 样品制备试验用材料为GE LEXAN光学级双酚A型聚碳酸酯(Bisphenol A type Polycarbonate)板材,厚度为3 mm.试片经铬酸液于23 ℃预处理不同时间后取出,去离子水冲洗后,氮气吹干,进行表面性能测试,研究预处理对PC表面状态的影响.

所用涂料为日本Nippon公司的一种加硬液,该涂料将硅氧基硅烷及其组合物、水和酸性硅溶胶加入到反应釜中混合反应,待体系成均一透明后,加入酸催化剂,升温回流后加入固化剂、流平剂和稀释剂等,固体含量(质量分数)约33%.采用淋涂方法,将涂料分别淋涂于清洗后的PC板上.60~70 ℃烘箱中预烘干10 min,然后放于120 ℃烘箱中固化2 h,得到厚度约5 μm的透明耐磨涂层.

1.2 分析测试利用OCA20(DataPhysica, Inc., 德国)表面能分析仪进行接触角测量,测试液体为超纯水和乙二醇.用Multimode 98(Vecco, Inc., 美国)多功能原子力显微镜进行预处理后表面的高分辨三维形貌测试.采用ESCALAB250Xi(Thermo Scientific, Inc., 美国) X射线光电子能谱仪进行预处理后表面组成分析,其中设备激发源为单色器Al Kalph X射线,功率为200 W,宽扫描范围为0~1 300 eV,窄扫描通透能为30 eV.用S-5500(FESEM)(Hitachi, Inc., 日本)扫描电子显微镜表征涂层/基材界面的断面形貌.涂层耐磨性测试标准为Q/6S1204航空有机玻璃表面磨蚀试验方法,利用Taber磨耗仪让石英砂磨料在试样表面(100 mm×100 mm)按规定冲程作相对运动,通过测试雾度变化反映材料耐磨性.

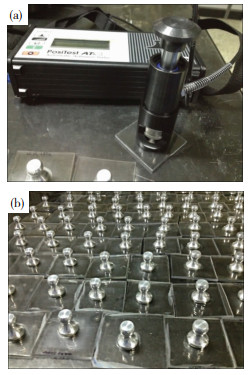

利用拉开法进行涂层附着力测试,选用的涂层附着力仪型号为PosiTest AT-A(DeFelsko, Inc., 美国),如图 1所示.

|

图 1 附着力检测设备(a)及测试样品(b) Fig.1 Instruments(a) and samples(b) of film adhesive |

该设备利用套筒内的轴承滚珠快速锁定钉子顶端以确保准确定位,产生均衡的拉拔力,通过液压方式拉拔,测量将单位面积涂层从基体分离所需要的拉力,以MPa或psi表示,符合ATSM D4541标准.

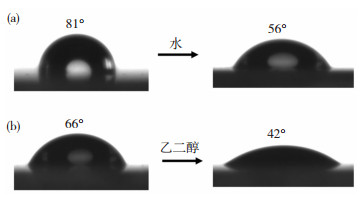

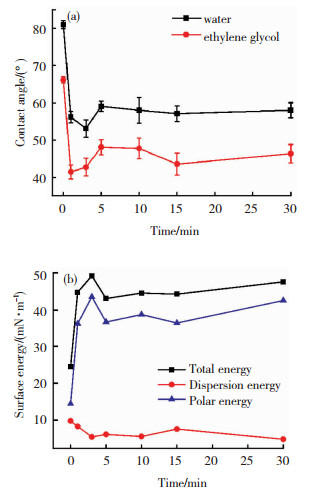

2 结果与讨论 2.1 预处理对PC表面性能的影响 2.1.1 表面润湿性能图 2为23 ℃铬酸处理前后PC表面接触角(分别以1 μL蒸馏水和乙二醇为检测溶剂)的液体实物图.铬酸处理PC片1 min时,水的接触角从81°减小到56°,乙二醇的接触角从66°减小到42°,说明亲水性较差的PC表面经过铬酸处理后,表面润湿性能得到一定的提高.图 3(a)为PC表面接触角随铬酸处理时间的变化曲线,每个点是10次测量结果的平均值.PC经过铬酸处理后,其水和乙二醇接触角均有明显降低.延长处理时间,发现接触角稳定在56°~59°,说明增加铬酸处理时间对润湿性能没有明显的影响.

|

图 2 改性前后PC表面水(a)和乙二醉(b)的接触角 Fig.2 Contact angles of the untreated and treated PC: (a) DI-water; (b) ethylene glycol |

|

图 3 PC表面接触角:(a)表面自由能及其分量;(b)随时间的变化曲线 Fig.3 Changes of contact angles (a) and surface energy (b) of PC with pretreatment time in chromic acid |

根据图 3(a)中PC表面水和乙二醇接触角数值,通过双液法计算获得铬酸处理不同时间的PC表面能及各分量的变化曲线,结果如图 3(b)所示,可以看出,经过铬酸处理的PC表面能有较大提高,其中色散分量稍有降低,而对表面能有主要贡献的极性分量大幅度增加.极性分量的增加是水及乙二醇润湿能力提高的主要原因,由于PC表面进行涂覆的化学涂料通常含有异丙醇或丙二醇甲醚等大量极性溶剂,主体树脂的极性通常也较强,PC表面极性的提高可使改性涂料良好地铺展润湿,提高涂料在PC表面的流平性.

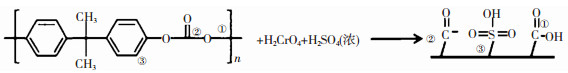

2.1.2 表面元素组成利用XPS表征铬酸预处理前后PC表面的元素组成变化[15].图 4是铬酸预处理PC 5 min后的XPS谱图,其中图 4(a)、(b)和(c)分别为改性前后C1s、O1s和S2p峰.PC表面的C1s峰主要由3个分峰组成,分别为:C1(285 eV)、C2(286.5 eV)、C3(291 eV),对应的是C—H/C—C、C—O、C=O.而O1s峰主要由两个分峰组成,分别为O1(532 eV)和O2(534 eV),对应的是晶格氧(C=O)和吸附单氧C—O.结果表明,铬酸处理后C1s的3个分峰没有发生明显变化;对于O1s峰,铬酸处理后O1分峰比例明显增加,O2下降,说明改性后双键氧含量增加;变化最为明显的是改性后出现S2p(169 eV)峰,对应的是—SO3H键缔合状态下的S元素[16].说明经过铬酸处理后,表面出现了极性—SO3H.经过铬酸预处理后PC表面的C=O和—SO3H极性基团的增加,对总表面能的极性分量有较大贡献.综上认为,利用铬酸的强氧化性使PC表面产生了羰基、磺酸基及羧基3种含氧极性基团,化学反应方程式可表示为

|

图 4 铬酸处理前后PC表面C、O和S元素的XPS能谱 Fig.4 C1s, O1s and S2p spectra of the PC plates before and after surface treatment |

|

通过XPS对铬酸处理不同时间的样品进行表征,PC表面C、S以及O元素相对含量变化见表 1.从表 1可见,PC表面经过铬酸预处理,其O含量(主要是= O)与S含量(—SO3H)均有增加,证明了—SO3H的生成是提高PC表面能的主要原因.同时,延长处理时间,O与S的含量没有明显变化,说明铬酸处理时间对PC表面元素的改变无较大影响.

| 表 1 PC表面元素含量(原子分数/%)随铬酸处理时间的变化 Table 1 Content of C1s, O1s and S2p with the treatment time under chromic acid (at.%) |

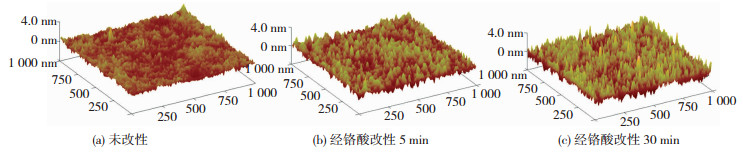

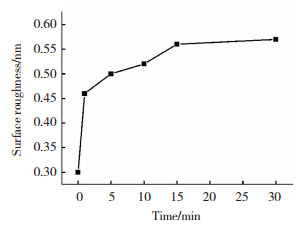

图 5为常温下经铬酸改性不同时间后PC表面三维形貌图,可以看到,随着处理时间的延长,PC表面被腐蚀形成的凹坑越来越多,表面越来越粗糙.图 6为PC表面粗糙度随铬酸改性时间的变化曲线,可以看到,铬酸处理1 min,PC表面粗糙度显著增加,随着处理时间的进一步延长,PC表面粗糙度增速变缓,10 min后逐渐趋于稳定.常温下铬酸对PC表面的腐蚀破坏性较弱,经过30 min的腐蚀,表面粗糙度仅从0.3 nm增加到0.57 nm,进一步延长腐蚀时间,粗糙度变化不明显,这与接触角以及XPS结果吻合.表明常温下PC表面具有比较强的抗铬酸腐蚀性能,铬酸对PC表面的氧化作用不是持续反应过程,处理后期呈现反应的动态平衡.

|

图 5 常温下经铬酸改性不同时间后的PC表面AFM形貌图 Fig.5 AFM images of PC with different working time under chromic acid at room temperature:(a) untreated; (b) treated with 5 min; (c) treated with 30 min |

|

图 6 PC表面粗糙度随铬酸改性时间的变化曲线 Fig.6 Changes of surface roughness with working time |

由于PC分子结构上含有刚性的芳香烃,聚合物内存在较大空隙,溶剂较容易深入分子连接薄弱点发生破坏,因此,其耐化学性和溶剂性差[17].为了获得较好的铬酸预处理工艺参数,对铬酸预处理5、10和15 min后的试样进行了乙醇溶剂-应力银纹性能的对比,以获得铬酸预处理对PC银纹性能的影响.

图 7是未处理以及铬酸预处理5和10 min后出现的银纹情况.未处理的试样以及铬酸预处理5、10和15 min后的应力-溶剂银纹值分别为54、53、45和40 MPa.可以看到,5 min预处理对PC抗乙醇溶剂-应力银纹性基本无明显影响,而当铬酸预处理10 min后,PC试样较未处理的试样有明显的银纹和裂纹.预处理后的PC表面与极性的乙醇溶剂有更好的相容性,理论上乙醇溶剂更容易渗透到分子间隙对PC的抗银纹性能产生一定影响,但对铬酸预处理5 min的PC其抗银纹性能没有发生明显下降,说明PC耐乙醇性能较好,且5 min铬酸预处理对PC表面分子链段影响不明显;当铬酸预处理PC大于10 min后其银纹性能明显下降,说明铬酸对PC的影响超过乙醇,较长时间的铬酸处理对PC分子链段结构影响至更深层位置,微小的损伤从刚性PC材料表面传递至内部,表现出抗银纹或裂纹能力变差.对银纹性能的测试说明,铬酸预处理PC时间不宜过长,在保证涂层附着力前提下,应尽量减少预处理时间.

|

图 7 铬酸处理对PC耐应力-乙醇溶剂银纹的影响 Fig.7 Craze of PC induced by chromic acid (a) untreated, treated 5 min (b) and 10 min (c) |

图 8为聚碳酸酯材料涂覆涂层前后试样雾度随石英砂磨损冲程(50, 100, 200和300)的关系曲线, 可以看出,随着摩擦次数的增加,所有试样雾度均呈上升趋势,但涂覆涂层后聚碳酸酯的雾度变化明显小于纯PC,300冲程后,带有防护涂层的PC雾度仅为3.4%,远小于纯PC的31.2%.可见,涂层可以显著提高PC的耐磨性能.

|

图 8 耐磨涂层对聚碳酸酯的雾度增加值的影响 Fig.8 Influence of antiscratch coatings on the increasing haze of PC |

测定涂层附着力的方法和仪器很多,对于不同的涂层体系,需要选择合理的试验方法和测试仪器,以便有效地评价涂层的附着力[18].本文采用拉开法定量测试涂层附着力,由于制备的耐磨涂层厚度较薄(4~8 μm),而聚硅氧烷耐磨涂层通常表面光滑、疏水、表面能低,需要选择合适的胶黏剂、适当的涂层表面处理以及胶黏剂固化工艺等.通过对比试验确定了拉开法测试方法,首先选用细砂纸(5000#水磨砂纸)对涂层表面轻轻打磨以增加粗糙度, 提高与胶黏剂的粘接性,而后使用室温固化的牌号为914的AB型环氧树脂胶黏剂,将拉开试柱直接粘结到涂层表面,但胶黏剂固化后,将粘结的试验组合置于拉力机上,粘接的试验组合经可控的拉力试验,测出破坏涂层/基材间附着所需的拉力.观察发现,所有试样拉开时破坏面为涂层与基材间的附着破坏,说明了该方法的可靠性.

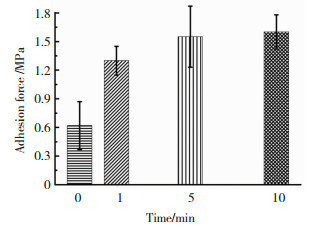

图 9为利用拉开法获得的涂层在基材预处理前后的附着力,可以看到,铬酸处理可以有效提高涂层附着力,处理1 min使涂层附着力从0.62 MPa增加到1.3 MPa.随着处理时间的进一步延长,涂层附着力增速变缓,5 min后附着力逐渐趋于稳定.这与铬酸处理后PC表面粗糙度、表面能随处理时间的结果一致,说明基材表面粗糙度和表面能是影响涂层附着力的直接原因.

|

图 9 由拉开法获得的预处理不同时间后涂层附着力 Fig.9 Adhesion of coatings on PC substrate modified by chromic acid under different working time |

采用扫描电镜对PC与涂层之间的界面进行研究[19].扫描电镜样品制备中,需要先在样品背面制备一个缺口,使用液氮淬断,获得新鲜的PC/涂层断面,然后真空室中喷炭,进行电镜测试.图 10为铬酸处理前后PC与有机硅耐磨涂层的界面形貌图.

|

图 10 PC与涂层界面结合处的扫描电镜图 Fig.10 SEM micrographs of cross-sectional areas of coatings on (a) untreated; 5 min (b) and 10 min (c) chromic acid treated PC |

从图 10看出,未经预处理的PC和涂层断面存在较多断裂区域,表明两者之间形成的分子间作用力相对薄弱,经过低温淬断,两者发生较多崩离.而经过铬酸预处理后的界面平整度较好,可能是由于涂层和PC基材之间形成较强的共价键,经过淬断仍保持较好粘接界面而少有间断.此外,从显微镜图片上观察,涂层与基材之间存在清晰的界面,涂料中的分子与基材分子之间没有明显的相互扩散作用,主要原因是水溶性有机硅涂料难于或者轻微溶解或溶涨PC表面,两者之间没有形成共混的界面,附着力依然以化学键结合理论为主.另外,对于低能离子束处理后的表面,表面粗糙度略有提高,在一定程度上加强了界面机械互锁作用,增强涂层与基材之间的附着力.

通过对改性前后PC表面能、表面形貌、表面元素组成等表面性能,以及涂覆涂层后附着性能的表征,提出铬酸处理后提高PC表面涂层附着性能主要有两个方面的原因:

1) 利用铬酸的强氧化性使PC表面产生了3种含氧极性基团:— C=O,—SO3H及—COOH,极性涂料对这些含氧极性基团具有良好的浸润性,且形成更多的化学键,可以提高涂料涂覆的铺展性和涂层附着力;

2) 利用铬酸的强氧化性对PC表面进行表面刻蚀,造成PC表面深浅不一的刻蚀痕迹,增大了PC表面的粗糙程度,加强了界面机械互锁作用.

3 结论1) 利用铬酸的强氧化性使PC表面产生了羰基、磺酸基及羧基3种含氧极性基团,增加了表面粗糙度,改善了PC表面润湿性.

2) 归因于涂层与PC之间界面形成更多的共价键及机械锚接作用,铬酸处理后涂层附着力明显提高.涂层附着力随着铬酸处理时间的延长而增加,5 min后附着力趋于稳定.

3) 长时间铬酸处理对PC分子链结构影响至更深层位置,铬酸处理5 min后抗溶剂-应力银纹性能随处理时间的延长而下降.

| [1] |

杨文华, 杨霞, 郑世清. 聚碳酸酯的生产与应用[J]. 广州化工, 2010, 38(8): 76-79. YANG Wenhua, YANG Xia, ZHENG Shiqing. Application and production of polycarbonate[J]. Guangzhou Chemical Industry and Technology, 2010, 38(8): 76-79. DOI:10.3969/j.issn.1001-9677.2010.08.025 |

| [2] |

YAN C, ZHANG J, HAN J. Improvement of environmental stress cracking resistance of polycarbonate by silicone coating[J]. Polymer Testing, 2017, 60: 6-11. DOI:10.1016/j.polymertesting.2016.11.007 |

| [3] |

LEE S E, PARK Y C. Deposition of silicon oxycarbide thin films from an organosilicon source for polycarbonate glazing[J]. Thin Solid Films, 2017, 638: 354-360. DOI:10.1016/j.tsf.2017.08.007 |

| [4] |

LI X G, HUANG M R. Thermal degradation of bisphenol A polycarbonate by high-resolution thermogravimetry[J]. Polymer International, 1999, 48(5): 387-391. DOI:10.1002/(SICI)1097-0126(199905)48:5<387::AID-PI150>3.0.CO;2-S |

| [5] |

舒航. 聚碳酸酯表面涂层材料的研究进展[J]. 化工技术与开放, 2017, 46(9): 36-41. SHU Hang. Research progress of surface coating materials for polycarbonate[J]. Technology & Development of Chemical Industry, 2017, 46(9): 36-41. DOI:10.3969/j.issn.1671-9905.2017.09.010 |

| [6] |

陈子辉. 聚碳酸酯用高性能无底涂有机硅耐磨加硬涂料的制备[J]. 涂料工业, 2015, 45(11): 1-7. CHEN Zihui. Preparation of high performance primer-free silicon hard coating for polycarbonate substrate[J]. Paint & Coatings Industry, 2015, 45(11): 1-7. DOI:10.3969/j.issn.0253-4312.2015.11.001 |

| [7] |

HOFRICHTER A, BULKIN P, DREVILLON B. Plasma treatment of polycarbonate for improved adhesion[J]. Journal of Vacuum Science & Technology A, 2002, 20(1): 245-250. |

| [8] |

PARK S W, BAE K, KIM J W, et al. Chemical protection of polycarbonate surfaces by atomic layer deposition of alumina with oxygen plasma pretreatment[J]. Advanced Materials Interfaces, 2016, 3(21): 1600340. DOI:10.1002/admi.201600340 |

| [9] |

OLIVERA S, VENKATESH K, GOPALAKRISHNA K. Plating on acrylonitrile-butadiene-styrene (ABS) plastic: A review[J]. Journal of Materials Science, 2016, 51(8): 3657-3674. DOI:10.1007/s10853-015-9668-7 |

| [10] |

ZHANG X, LANG J L, YAN Y, et al. Plasma pretreatment of polycarbonate substrates for indium zinc oxide film deposition[J]. Surface and Interface Analysis, 2017, 49: 376-383. DOI:10.1002/sia.v49.5 |

| [11] |

夏曙光, 李志新, 王增林. 粗化条件对聚碳酸酯表面粗化效果的影响[J]. 电镀与精饰, 2011, 33(8): 1-4. XIA Shuguang, LI Zhixin, WANG Zenglin. Effects of etching conditions on the surface roughening effect of polycarbonate substrate[J]. Plating & Finishing, 2011, 33(8): 1-4. DOI:10.3969/j.issn.1001-3849.2011.08.001 |

| [12] |

CHOU T P, CAO G. Adhesion of sol-gel-derived organic-inorganic hybrid coatings on polyester[J]. J Sol-Gel Sci Techno, 2003, 27: 31-41. DOI:10.1023/A:1022675809404 |

| [13] |

GURURAJ T, SUBASRI R, RAJU K R C S, et al. Effect of plasma pretreatment on adhesion and mechanical properties of UV-curable coatings on plastics[J]. Appl Surf Sci, 2011, 257: 4360-4364. DOI:10.1016/j.apsusc.2010.12.060 |

| [14] |

MACKENZIE J D, BESCHER E P. Physical properties of sol-gel coatings[J]. Journal of Sol-Gel Science and Technology, 2000, 19: 23-29. DOI:10.1023/A:1008701903087 |

| [15] |

GONG L, LIU Y, JIANG L, et al. Study on the adhesive mechanism between the Ga doped ZnO thin film and the polycarbonate substrate[J]. Materials Science in Semiconductor Processing, 2017, 66: 105-108. DOI:10.1016/j.mssp.2017.04.003 |

| [16] |

BRIGGS D, BREWIS D M, KONIECZO M B. X-ray photoelectron spectroscopy studies of polymer surfaces-chromic acid etching of polyolefins[J]. J Mater Sci, 1976, 11: 1270-1277. DOI:10.1007/BF00545146 |

| [17] |

闫辰光, 韩健, 张军利, 等. 有机硅涂层对聚碳酸酯透明件耐溶剂-应力开裂性能的影响[J]. 航空材料学报, 2016, 36(5): 52-57. YAN Chenguang, HAN Jian, ZHANG Junli, et al. Effect of surface coating on environmental stress cracking resistance of transparent polycarbonate parts[J]. Journal of Aeronautical Materials, 2016, 36(5): 52-57. DOI:10.11868/j.issn.1005-5053.2016.5.009 |

| [18] |

RICKERBY D S. A review of the methods for the measurement of coating-substrate adhesion[J]. Surf Coat Tech, 1988, 36: 541-557. DOI:10.1016/0257-8972(88)90181-8 |

| [19] |

HAN Y H, TAYLOR A, KNOWLES K M. Scratch resistance and adherence of novel organic-inorganic hybrid coatings on metallic and non-metallic substrates[J]. Surf Coat Tech, 2009, 203: 2871-2877. DOI:10.1016/j.surfcoat.2009.03.003 |

2019, Vol. 27

2019, Vol. 27