表面强化是机械零件减少疲劳,提高寿命的有效方法之一[1-3].在航空制造业中,铝合金零件喷砂表面强化的应用十分广泛,已成为关键零部件必须采用的工艺,如适当强度和覆盖率的喷丸强化处理能够明显降低2E12航空铝合金的晶间腐蚀、剥蚀和应力腐蚀敏感性[4].喷丸表面强化也被应用于航空工业中生产具有一定曲率的薄部件,如双曲率机翼蒙皮成形[5].通常,在喷丸表面强化对机械零件的研究中,该工艺对材料表面完整性及疲劳性能方面的研究占多数[6-8].

高强度航空铝合金结构件在生产制备中普遍存在加工变形[9-10],对于此类构件变形的研究发现,当结构件壁厚较大时,初始内应力对变形的影响是主要因素[11].减小变形主要采用:1)直接减小母材毛坯板初始应力,如通过对铝合金进行预拉伸处理,可以极大消减初始应力[12],从而减小加工后初始应力导致的变形;2)通过后处理工艺改善变形,如热处理或振动时效可减小和均化构件加工中的应力,减小构件变形[13].但对于一些壁厚很薄的构件,当材料去除率达到85%以上时,薄壁构件应力分布中的表面应力则显著地影响着结构形变[14].针对此类薄壁构件,减小变形的主要方法是减小铣削中引入的加工应力,如通过采用高速铣削加工工艺减小铣削加工表面应力[15-17],或是通过对铣削加工中的走刀路径,切削深度等工艺参数的优化来减小加工应力[18-20].但结合构件的形状特点,通过调节构件应力分布来调节构件变形的研究尚鲜有报道.

喷丸/喷砂后的材料表面出现较大残余应力,会使薄壁件的形状发生变化,这说明表面强化工艺对这类构件的形变影响和调控方法受到关注.本文主要分析了喷砂对较小壁厚框架件表面应力分布以及形变的影响,并对加工后构件形变可调节性进行了探讨.

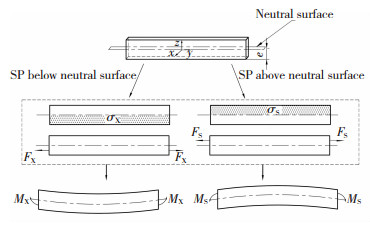

1 实验设计 1.1 原理分析喷砂处理是利用高速砂流冲击材料表面改变表面形貌的冷处理强化过程,受沙料喷击后的工件表面会留下无数的凹痕[21],并产生弹塑性结合压缩变形,受塑性变形材料和基层材料的制约,弹性变形区域被压缩材料的变形无法恢复,会在该部位产生较大压缩内应力.压缩内应力是抵抗材料压缩趋势的应力,其对材料的作用方向和拉伸外力是一致的.故此,由弯曲力学理论可得,当在如图 1所示的板条状类结构的YZ面中性面上下分别进行喷砂处理时,会在该中性面水平方向出现如图 1中的凹凸变形趋势.

|

图 1 喷砂力学模型 Fig.1 Mechanics model of SP |

图 1中,e表示中性面位置,FX为中性面下喷砂压缩内应力的等效外部拉力,FS为中性面上喷砂压缩内应力的等效外部拉力,MS为中性面以上部位的压缩内应力σS产生的弯矩,MX为中性面以下部位压缩内应力σX产生的弯矩.对于航空类薄壁框架件,若是可以在中性面两侧部位的表面通过喷砂引入残余压应力,则构件在该中性面水平方向会出现不同趋势的弯曲变形,故此,喷砂处理在理论上对航空类薄壁框架件的形状具有一定的调节能力.

1.2 试样制备实验所需薄壁框架件的原材料为7075-T651铝合金厚板,经固溶和预拉伸处理.板坯尺寸为500 mm×108 mm×58 mm,其力学性能如表 1所示.

| 表 1 材料力学性能参数 Table 1 Mechanical properties of the material |

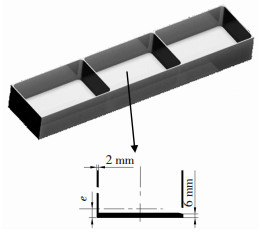

铣削加工将厚板中85%的材料去除,加工后的铝合金薄壁框架件和长度方向的截面形状如图 2所示,框架件的长、宽、高尺寸与厚板一致,忽略短肋板的影响,薄壁框架件在长度方向的截面形状为“U”形,e为中性面位置(计算得e=10 mm),框架件短肋板壁厚为2 mm,底部厚度6 mm.

|

图 2 铝合金薄壁框架件 Fig.2 Al alloy thin-walled component |

对加工后的构件进行喷砂处理,使表面材料形成压应力.由图 2中性面的位置可知,构件在长度方向的中性面与底面距离接近,可以认为对构件的薄壁和底面分别引入压应力会对构件形状起到不同的影响.

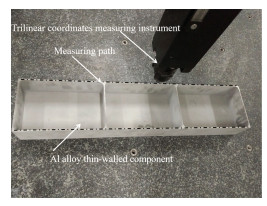

实验分别对编号为No.1~5的薄壁框架件试样的底部和薄壁,依次交替进行如表 2所示的不同工艺参数下、不同表面覆盖次数喷砂处理.表 2中字母C、D分别表示构件的薄壁和底部部位的内外表面,字母后的数字表示该工艺步骤下,该部位表面全覆盖的次数,如进行工序7中的C4表示试样经历了3次底面喷砂处理和4次薄壁喷砂处理.由于铝合金薄壁框架件存在壁薄、表面硬度低等特点,不宜采用过高磨料砂粒度和过大喷砂压力.参照航空零件喷丸强化标准[22],磨料选用石英砂丸,砂料砂粒度规格分别为0.2 mm(75目),0.5 mm(32目),2 mm(10目)3种,喷射压力为0.2、0.3、0.4 MPa,喷射距离80 mm,喷口直径5 mm,喷嘴移动速度50 mm/s,垂直于工件表面喷射,喷砂过程中对不喷砂部位进行保护,喷砂后构件如图 3所示.试样底面和薄壁在依次历经表 2中1~8的喷砂工序,交替喷砂处理后,最终构件内外表面被4次全覆盖喷砂处理.

| 表 2 试样喷砂工艺参数与工序 Table 2 SP technology parameters and process |

|

图 3 铝合金薄壁框架件形状测量 Fig.3 Shape measurement of Al alloy thin-walled component |

以构件在长度方向上弯曲最大挠度值为衡量构件形状变化的参数.在构件加工和喷砂前后对构件长度方向的扰度进行了扫描,测量工具为思瑞三坐标测量仪,仪器测量误差为1 μm/m,测量时的扫描步长为5 mm.测量过程如图 3所示.

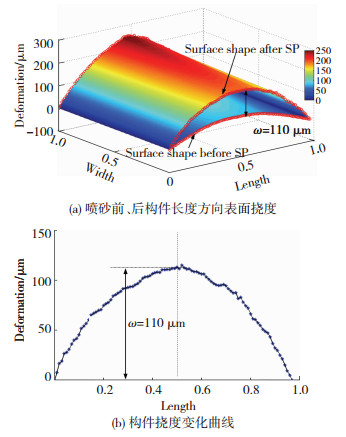

2.1 喷砂变形与分析表 2中,No.2试样在工序1(C1)喷砂处理后,出现了如图 4所示的变形.其中图 4(b)为构件两薄壁的挠度变化曲线,即喷砂后长度方向挠度分布减去喷砂前挠度分布.由图 4可见,对薄壁进行喷砂处理时,沿构件长度方向的上表面出现了拱曲变形.这种变形产生的原因是喷砂压力在材料表面形成了压应力,为表面应力矩在构件上造成的弯矩增大所致.

|

图 4 构件喷砂变形 Fig.4 Component deformation after SP:(a) 3D plot contour; (b) deformation curve |

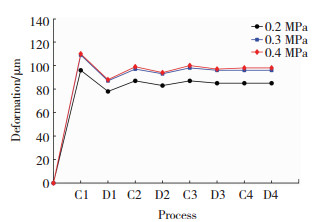

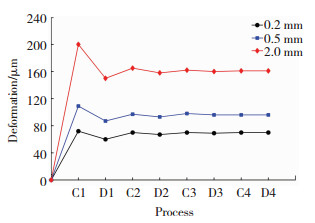

图 5和图 6为No.1~5号构件在分别进行了如表 2所示工艺参数下的喷砂处理后的变形情况,横坐标从左向右为表 2中喷砂工序.图 5为在0.5 mm磨料不同压力下的No.1、No.2、No.3号构件最大挠度变化值(喷砂后的最大挠度值与初始最大挠度之差)的变化趋势对比,0.3 MPa不同磨料下的No.2、No.4、No.5号构件最大挠度对比如图 6所示.

|

图 5 0.5 mm磨料不同压力下最大挠度变化值 Fig.5 Max deflection on different pressure with 0.5 mm abrasive |

|

图 6 0.3 MPa压力不同磨料下最大挠度变化值 Fig.6 Max deflection on different abrasive with 0.3 MPa pressure |

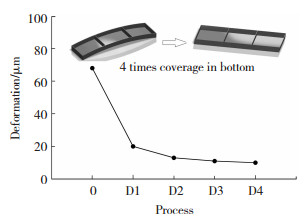

由于构件弯曲中性面位置靠近底部,可以近似认为当对构件薄壁和底面喷砂时,在构件中性面以上和以下部位引入了压应力,对构件形成了两个作用相反的弯矩.故此,构件会出现如图 5和图 6中所示的变形规律,即在对构件不同部位薄壁(C)和底面(D)喷砂处理时,构件变形的方向也就不同.在挠度变化数值上,由于构件弯曲中性面位置靠近底部,在薄壁处喷砂产生的挠度变化值也要大于底部,且所有喷砂构件均是在第1次表面全覆盖时挠度变化值最大,随后随着覆盖次数的增加,挠度的变化值减小,至第3~4次时不再变化,最后出现了该工艺下的变形最大值(稳定值).

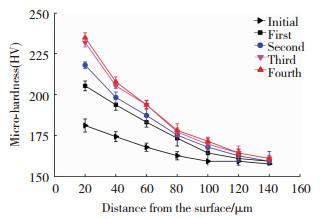

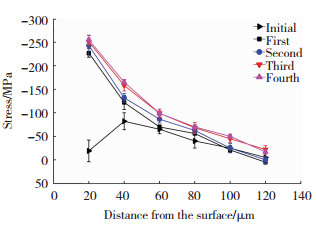

不同喷砂强化工艺下构件形状均存在最大变化的范围,且变化大小不同,这与喷砂后的构件表面硬化及应力分布有关.实验通过化学腐蚀的方法对喷砂构件表面材料剥离,利用X射线应力分析仪,对构件表面应力分布进行了逐层深入测试[23].同时,通过布氏显微硬度计测量表面深度方向的显微硬度分布.图 7和图 8分别为0.5 mm磨料0.3 MPa下不同表面覆盖次数下的显微硬度分布和表层应力分布.

|

图 7 不同表面覆盖次数下的显微硬度分布 Fig.7 Microhardness distribution on different coverage times |

|

图 8 不同表面覆盖次数表面应力分布 Fig.8 Surface stress distribution for different coverage times |

由图 7可见,表面硬度随喷砂覆盖次数的增加而增大,在第1次喷砂覆盖后,表层硬度得到明显提高,后续的喷砂覆盖仍会提高硬化程度,但幅度减小,直到表层硬化强度足以抵抗进一步变形为止.从数值上看,相较铣削加工后的构件表面,喷砂后的表面硬度得到很大提升,4次表面覆盖后表面硬度提高了50%左右.从表面硬化的效果来看,在一定工艺下,表层材料得到了充分的塑性变形,材料进一步塑性变形将受阻.

图 8中反映的表面应力分布情况与硬度分布类似.自第1次喷砂覆盖后,表层应力显著增强,且随着覆盖次数的增加增幅明显变缓.构件的变形是应力大小分布的改变所致,这也解释了图 5和图 6中出现变形变化值随着喷砂覆盖次数的增加而减小,最后达到稳定的现象.

另外,从图 5和图 6中还发现,相比喷砂压力,对变形影响最大的是磨料,其次是喷砂压力,图 9为0.3 MPa下不同磨料4次表面覆盖次数后的表层应力分布.相同压力下,大磨料在表面产生的塑性变形要大,喷覆后残余应力作用的深度也大,例如,小颗粒作用的深度约为120 μm(以接近初始表面应力-10 MPa为准),而大颗粒作用深度预测可达约240 μm.

|

图 9 4次覆盖不同磨料喷砂表面应力分布 Fig.9 Surface stress distribution on different abrasive with four times coverage |

铣削加工后构件本身会因加工应力和初始应力的影响发生变形,而喷砂后构件也会产生变形.因此,为了减小这种加工变形,可以对薄壁构件进行喷砂处理后的变形调节.

对于图 5和图 6中的变形分布特点,若仅对构件底面或薄壁的某一个部位连续4次喷覆处理,会使构件在某一变形趋势下出现最大的变形值.根据变形叠加原理,如图 6所示构件变形,试算若仅对试样底部进行4次0.3 MPa、2 mm磨料下喷砂处理,构件此时总变形量会达到-66 μm,如果采用同样工艺仅对薄壁喷砂处理,构件总变形量会达到224 μm.为此,参照图 6中的参数,制备了第6个试样,其铣削加工后中间部位拱曲变形为70 μm,采用2 mm磨料、0.3 MPa压力的工艺单独对底面进行4次表面喷砂覆盖,构件的挠度变化如图 10所示.构件中间部位的最大拱曲挠度减小到了10 μm,使构件变形回复达到85%以上,有效地减小了加工后构件的变形.

|

图 10 加工变形调节 Fig.10 Processing deformation control |

铣削后薄壁件会发生拱曲,在底部喷砂后,形变被回复,如前所述,如果单独在薄壁上喷砂,则这种拱曲变形会加剧.因此,从上述构件加工后变形以及喷砂对形变的调节情况来分析,可以从以下两个方面对薄壁件形变控制给予考虑:1)铣削加工应力通常为压应力,可采用预应力加工方式,使构件底部形成拉应力区,首先减小构件的加工变形,再进行喷砂处理;2)薄壁和底部喷砂强度差异化,由于薄壁面积要大于底部,且变形也易于底部,可以在底部和薄壁上采用不同喷砂工艺,以达到减小构件加工变形的目的.

3 结论1) 表面应力直接影响薄壁构件变形.与其他黑金属构件不同,铝合金薄壁框架件形状特点决定了其抗弯能力相对较弱、初始内应力强度很低.因此,即使表面应力作用的深度很浅(120 ~240 μm),但其强度相对较高,将对薄壁构件的变形影响显著.

2) 喷砂强化对构件表面应力分布进行调节,实际上就是对构件整个应力平衡状态的再平衡,因此,掌握喷砂对构件表面应力分布状况的影响机制是变形调节的前提.

3) 加工后变形的薄壁构件在喷砂作用下,变形可获得一定程度回复,说明喷砂表面强化既能在构件表面形成较大的压应力,有利于提高疲劳强度,同时,又可对构件加工变形进行适当矫正.

| [1] |

LV Y, LEI L, SUN L. Effect of shot peening on the fatigue resistance of laser surface melted 20CrMnTi steel gear[J]. Materials Science & Engineering A, 2015, 629: 8-15. DOI:10.1016/j.msea.2015.01.074 |

| [2] |

LV Y, LEI L, SUN L. Influence of different combined severe shot peening and laser surface melting treatments on the fatigue performance of 20CrMnTi steel gear[J]. Materials Science & Engineering A, 2016, 658: 77-85. DOI:10.1016/j.msea.2016.01.050 |

| [3] |

ZHANG X H, LIU D X. Effect of shot peening on fretting fatigue of Ti811 alloy at elevated temperature[J]. International Journal of Fatigue, 2009, 31(5): 899-893. DOI:10.1016/j.ijfatigue.2008.10.004 |

| [4] |

叶作彦.新型铝合金的腐蚀行为及表面改性的影响[D].西安: 西北工业大学, 2015. YE Zuoyan. Corrosion behavior of new aluminnum alloy and the effect of surface modification[D].Xian: Northwestern Polytechnical University, 2015. http://cdmd.cnki.com.cn/Article/CDMD-10699-1016909353.htm |

| [5] |

MIAO H Y, DEMERS D, LAROSE S, et al. Experimental study of shot peening and stress peen forming[J]. Journal of Materials Processing Technology, 2010, 210(15): 2089-2102. DOI:10.1016/j.jmatprotec.2010.07.016 |

| [6] |

阴晓宁. TC4钛合金喷丸强化表面完整性研究[D].大连: 大连理工大学, 2015. YIN Xiaoning. Surface integrity study on shot peened Ti-6Al-4V titanium alloy[D]. Dalian: Dalian University of Technology, 2015. http://cdmd.cnki.com.cn/Article/CDMD-10141-1015356789.htm |

| [7] |

汝继刚, 李超, 王亮, 等. 喷丸强化对7A12铝合金微观组织和疲劳性能的影响[J]. 航空材料学报, 2013, 33(6): 51-56. RU Jigang, LI Chao, WANG Liang, et al. Effect of shot peening on microstructure and fatigue life of 7A12 aluminum[J]. Journal of Aeronautical Materials, 2013, 33(6): 51-56. DOI:10.3969/j.issn.1005-5053.2013.6.009 |

| [8] |

ZANINIA. Optimizing roughness and residual stresses through controlled shot peening and isotropic finishing of surfaces[J]. Contact & Surface, 2013, 65(3): 279-286. DOI:10.2495/SECM130241 |

| [9] |

张峥.飞机弱刚性铝合金结构件的残余应力和加工变形控制技术研究[D].南京: 南京航空航天大学, 2016. ZHANG Zheng. Research on residual stress and machining distortion of aeronautic weak rigidity in aluminum structure[D].Nanjing: Nanjing University of Aeronautics and Astronautics, 2016. http://cdmd.cnki.com.cn/Article/CDMD-10287-1016752040.htm |

| [10] |

于春涛.航空薄壁构件加工变形研究[D].上海: 上海交通大学, 2014. YU Chuntao. Reaserch on deformation method of aerospace thin-walled structures[D]. Shanghai: Shanghai Jiaotong University, 2014. http://cdmd.cnki.com.cn/Article/CDMD-10248-1015806405.htm |

| [11] |

HUANG X, SUN J, LI J. Finite element simulation and experimental investigation on the residual stress related monolithic component deformation[J]. The International Journal of Advanced Manufacturing Technology, 2015, 77(5): 1035-1041. DOI:10.1007/s00170-014-6533-9 |

| [12] |

袁望姣, 吴运新. 基于预拉伸工艺的铝合金厚板残余应力消除机理[J]. 中南大学学报(自然科学版), 2011, 42(8): 2303-2308. YUAN Wangjiao, WU Yunxin. Mechanics about eliminating residual stress of aluminum alloy thicken-plates based on pre-stretching technology[J]. Journal of Central South University (Science and Technology), 2011, 42(8): 2303-2308. |

| [13] |

李名扬, 张朋朋, 郑骥, 等. 振动时效在大型铝合金薄壁环中的应用[J]. 金属热处理, 2015, 40(6): 145-148. LI Mingyang, ZHANG Pengpeng, ZHENG Ji, et al. Application of vibration stress relief for large thin-walled aluminum ring[J]. Heat Treatment of Metals, 2015, 40(6): 145-148. DOI:10.13251/j.Issn.0254-6051.2015.06.033 |

| [14] |

王民, 刘宇男, 孙国智, 等. 初始残余应力和切削残余应力对薄壁件加工变形的影响[J]. 北京工业大学学报, 2017, 43(7): 55-61. WANG Min, LIU Yunan, SUN Guozhi, et al. Influence of initial residual stress and cutting stress on machining deformation of thin-walled parts[J]. Jounal of Beijing University of Technology, 2017, 43(7): 55-61. DOI:10.11936/bjutxb2016040066 |

| [15] |

魏慧. 2A14铝合金薄壁件高速铣削参数优化研究[D].哈尔滨: 哈尔滨工业大学, 2016. WEI Hui. Optimization of high speed milling parameters for 2A14 aluminum alloy thin-walled component[D].Harbin: Harbin Institute of Technology, 2016. http://cdmd.cnki.com.cn/Article/CDMD-10213-1016774847.htm |

| [16] |

张庆阳. 6061铝合金高速铣削过程温度场及残余应力场研究[D].上海: 上海交通大学, 2014. ZHANG Qingyang. High-speed milling temperature and residual stress distribution study of 6061 aluminiumalloy[D]. Shanghai: Shanghai Jiaotong University, 2014. http://cdmd.cnki.com.cn/Article/CDMD-10248-1015029277.htm |

| [17] |

唐志涛, 刘战强, 艾兴. 高速铣削加工铝合金表面残余应力研究[J]. 中国机械工程, 2008, 19(6): 699-703. TANG Zhitao, LIU Zhanqiang, AI Xing. Experrimentationon the superficial residual stresses generated by high-speed milling aluminum alloy[J]. China Mechanical Engineering, 2008, 19(6): 699-703. DOI:10.3321/j.issn:1004-132X.2008.06.017 |

| [18] |

LIB, JIANG X, YANG J, et al. Effects of depth of cut on the redistribution of residual stress anddistortion during the milling of thin-walled part[J]. Journal of Materials Processing Technology, 2015, 216: 223-233. DOI:10.1016/j.jmatprotec.2014.09.016 |

| [19] |

YOUNG K A. Machining induced residual stress and distortion of thin parts[D]. Seattle: Washington University, 2005.

|

| [20] |

王晓燕, 吴运新, 龚海, 等. 铣削加工对铝合金薄壁件残余应力的影响[J]. 热加工工艺, 2012, 41(10): 10-13. WANG Xiaoyan, WU Yunxin, GONG Hai, et al. Influence of milling on residual stress of aluminum alloy thin-walled package[J]. Material & Heat Treatment, 2012, 41(10): 10-13. DOI:10.14158/j.cnki.1001-3814.2012.10.014 |

| [21] |

王强, 张炜, 乔明杰. 喷丸处理对高强度7150铝合金弯曲形变的影响[J]. 材料工程, 2013, 3(12): 59-62. WANG Qiang, ZHANG Wei, QIAO Mingjie. Effect of shot peening on bending deformation of high strength 7150 aluminum alloy[J]. Journal of Materials Engineering, 2013, 3(12): 59-62. DOI:10.3969/jssn.1001-4381.2013.12.011 |

| [22] |

HB/Z 26-2011, 航空零件喷丸强化工艺[S].北京: 国家国防科技工业局, 2011.

|

| [23] |

REDDY T R, THYAGARAJAN K, MONTERO O A, et al. X-ray diffraction, electron paramagnetic resonance and optical absorption study of bauxite[J]. Journal of Minerals & Materials Characterization & Engineering, 2014, 02(2): 114-120. DOI:10.4236/jmmce.2014.22015 |

2019, Vol. 27

2019, Vol. 27