热喷涂制备的WC/Co涂层具备优异的高温耐磨损性能,已成为装备摩擦副表面改性强化的主要工艺之一[1].但在摩擦滑动接触的交变载荷作用下,摩擦副表面WC/Co涂层内的缺陷会引起应力集中,并在结合力较弱处诱发裂纹开裂失效,进而促使涂层发生点蚀或疲劳剥落,产生的剥落相又会产生粘着[2],从而影响表面涂层的使用寿命.研究表明,这与热喷涂涂层微观结构的特征分布关系紧密,因此探索涂层微观特征对裂纹扩展的影响成为评价热喷涂涂层性能的重要问题之一[3].目前,许多学者开展了热喷涂涂层失效方面的研究.如徐滨士院士等[4]研究了接触应力作用下涂层内部应力分布状态,王文昌等[5]研究了涂层的涂层表面-界面性能;笔者所在课题组[6]研究了厚度对WC-12Co涂层的性能影响,研究均表明,涂层的微观结构特征、内部应力状态等会直接影响涂层的性能.针对此,Tobi等[7]在不同接触应力下利用有限元法对脆性涂层裂纹的扩展进行了分析;Oliveira等[8]采用均匀分布的WC-Co涂层模型的假设,研究了接触载荷下涂层的失效机理.为探究WC-Co涂层缺陷对涂层性能的影响,正弦波模型被常用来简化涂层模型,这却无法准确刻画涂层裂纹的扩展特征[9-10].然而,这些难以解释涂层微观缺陷的问题,涂层裂纹扩展必须依赖于真实微观模型以及能够描述裂纹特征的数学模型.

近年来,Gupta和Tillmann等建立了真实微观结构的有限元模型[11-12],扩展有限元方法(XFEM,extended finite element method)[13-14]能够很好地分析涂层缺陷与裂纹之间的相互作用,这些都为Hertz接触应力下涂层微观裂纹失效分析提供了基础[15],但如何将二者有机结合对涂层裂纹扩展进行分析鲜有报道.

基于此,本文以热喷涂WC/Co涂层的微观结构为基础,建立WC/Co涂层微观结构的随机模型,采用扩展有限元(XFEM)技术分析涂层的裂纹扩展失效过程,进而获得裂纹的损伤特征,为涂层的寿命分析提供理论依据.

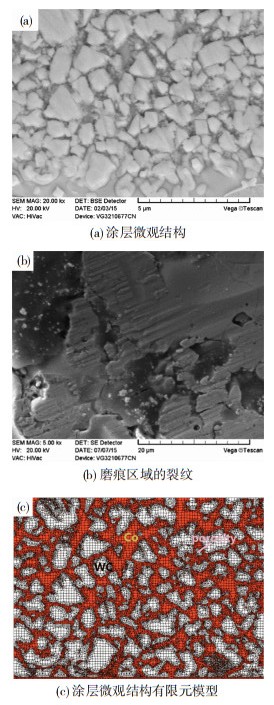

1 WC/Co涂层的磨损失效试验WC-12Co喷涂粉末由赣州澳克泰工具技术有限公司生产,颗粒尺寸分布为15~53 μm,松装密度为4.92 g/cm3;基体选用GCr15钢.涂层的制备应用超音速火焰喷涂技术,通过调整参数获得涂层厚度约为0.3~0.5 mm,采用S-3700N扫描电镜提取涂层的微观形貌如图 1(a).图 1(b)为在MMW-1A万能摩擦磨损试验机上选择Si3N4球摩擦副,载荷150 N,转速200 r/min,时间30 min后涂层表面的裂纹扩展特征.实验测得涂层干摩擦系数为0.522,磨损率为8.768×10-6 g/(N·m),在磨损区发现周期载荷作用下沿着WC、Co界面产生的裂纹,这说明裂纹是引起涂层失效主要诱因.

|

图 1 热喷涂WC/Co涂层微观结构与有限元模型 Fig.1 Microstructure and FEM model of thermal sprayed WC/Co coatings: (a)microstructure of coatings; (b)grinding crack; (c)FEM model for coatings |

对此,基于涂层微观结构提取了微观真实结构的有限元模型.其中,将涂层SEM形貌灰度化处理后,按照灰度值进行分类与涂层中的WC、Co、孔隙相映射,根据每个像素单元坐标构建涂层微观结构有限元模型,通过像素单元与微观结构相映射,并赋予模型各相的材料参数,如图 1(c)所示,其与WC-12Co涂层微观结构形成了较好的匹配.

2 WC/Co涂层磨损过程的裂纹扩展分析获得涂层微观结构随机有限元模型后,依托ABAQUS软件平台建立裂纹的XFEM模型,模拟WC/Co涂层裂纹扩展特征.

2.1 XFEM的位移函数XFEM是在分解基础上,在常规有限元位移函数中引入表征裂纹面的阶跃函数,用于表征裂纹尖端的裂尖渐进位移函数.在有限元分析时采用最大主应力失效准则模拟裂纹自由扩展.扩展有限元法对整体进行离散时所使用的位移场函数如式(1)所示:

| $ u(x) = \sum\limits_{i = 1}^N {{N_i}} (x)\left[ {\sum\limits_{j = 1}^M \varphi (x)\alpha _i^j} \right]. $ | (1) |

式中:u(x)为位移场函数;Ni(x)为单位分解函数;φ(x)为改进富集函数;α为改进节点自由度.

含有裂纹的有限元模型中,通常分为穿透单元与常规单元,其位移函数如式(2)所示

| $ \left\{ {\begin{array}{*{20}{l}} {u{{(x)}_N} = \sum\limits_{i \in N} {{N_i}} (x){u_i}, }\\ {u{{(x)}_T} = \sum\limits_{i \in {N_t}} {{N_i}} (x)H(x){\alpha _i}.} \end{array}} \right. $ | (2) |

式中:u(x)N与u(x)T分别为常规单元与被裂纹穿透单元的位移函数;N为常规单元集合;Nt为被裂纹穿透单元集合;ui和αi分别为常规单元节点的连续位移与改进自由度;为表示含裂纹单元的特征,通常引入裂纹面阶跃函数H(x),当裂纹距离当前位置最近,且与当前位置的法向量乘积不小于0时,阶跃函数取1,否则为0.

2.2 涂层的力学模型为保证模型的收敛性,提高计算效率,采用Python语言进行过渡网格的划分,网格单元最小尺寸0.1 μm(图 1(c)).材料参数如下:WC相,密度15.72 g/cm3,泊松比0.194,弹性模量720 GPa,剪切模量301 MPa;Co相,密度8.96 g/cm3,泊松比0.31,弹性模量211 GPa,剪切模量81.75 MPa.实验测得WC-12Co涂层结合强度为72.8 MPa,根据涂层拉伸强度曲线得到涂层断裂能为36 176 N·m.

2.3 边界条件的确定图 2为设计的WC/Co涂层裂纹扩展模型,其中WC/Co涂层厚度为b(0.3 mm),钢基体为1 mm.在三维模型中,涂层采用结构化网格,网格类型为C3D8R;在二维模型中,根据涂层的结构特征对涂层进行自适应划分.裂纹初始长度为15 μm,分别位于距离涂层表面0.125b、0.5b与0.78b(b为涂层厚度)的位置.根据初始裂纹特征,初始角度θ设置为0°、30°、45°、90°.涂层受到的应力幅值为±100 MPa,涂层应变幅值为±0.02 mm,应力周期分别为103~106.

|

图 2 热喷涂WC/Co涂层裂纹扩展模型 Fig.2 Crack damage model of thermal sprayed WC/Co coatings |

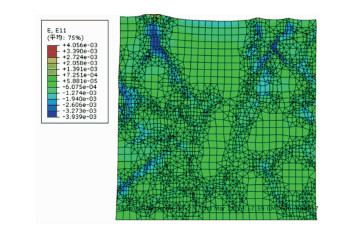

在微观有限元模型中(图 1(c)),单元尺度是WC/Co涂层结构的高阶无穷小,刻画了微观结构在细观层次的非均质性.由于非均质结构,WC/Co涂层结构均会在细观领域发生应力应变.图 3为Y向拉应力作用下WC-12Co涂层微观结构各相的应变分布图,可以看出,受到涂层分布特征的影响,在拉应力作用下,涂层在X方向压缩、Y方向拉伸,应力接触表面富Co周围产生局部大应变,在不同位置时,WC-Co边界产生应力集中程度不同,并沿着WC-Co边界走向产生应力集中.这说明,WC-12Co涂层非均匀微观结构分布中,沿WC-Co边界产生的应力集中是涂层中诱发裂纹产生的根源,而且所诱发裂纹的位置、角度是随机的,这使得涂层疲劳损伤问题更为复杂.

|

图 3 热喷涂WC/Co涂层的应变分布云图 Fig.3 Strain distribution of thermal sprayed WC/Co coatings |

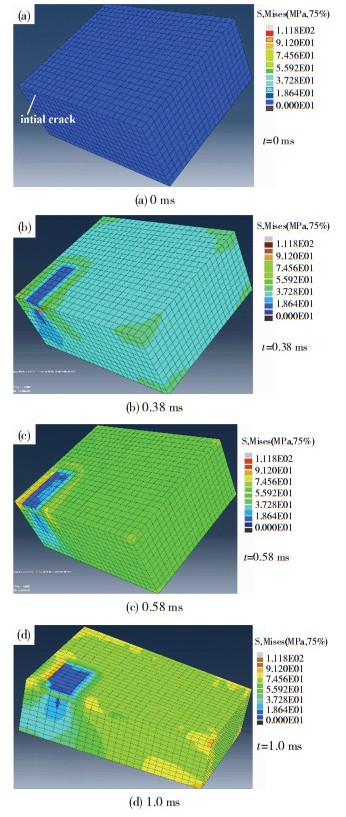

WC/Co涂层裂纹在单应力作用下的扩展过程如图 4所示,初始裂纹位于WC/Co涂层表面位置(0.125b)处,见图 4(a).图中显示,初始状态在WC/Co涂层内部存在初始裂纹(15 μm×15 μm),WC/Co涂层间结合紧密.在Y方向施加2×10-3 μm的应变后,裂尖在0.38 ms产生了应力集中,见图 4(b),裂尖点处的应力达到111.8 MPa;在0.58 ms时,裂纹尖周围持续保持大应力状态,应力集中位置转至原始裂纹反向端,并逐步扩展至WC/Co涂层表面,持续作用时,裂尖应力瞬间达到80.07 MPa,见图 4(c);该最大应力除初始阶段出现在尖点以后,在裂尖上侧会沿裂纹方向陆续出现最大应力97.2 MPa(1 ms),见图 4(d).这说明,在拉应力下存在于WC/Co涂层中的缺陷导致的初始裂纹迅速扩展,进而产生应力集中,极易引起WC/Co涂层的浅层剥落,属于典型的Ⅰ型裂纹.

|

图 4 表面水平裂纹扩展过程的Mises应力分布(0.125b) Fig.4 Mises stress distribution of horizontal crack propagation in shallow surface(0.125b) |

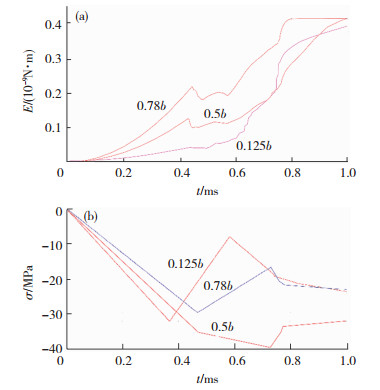

图 5为不同深度处涂层水平裂纹扩展能量与应力变化曲线.图 5(a)为不同深度(0.125b、0.5b、0.78b)处WC/Co涂层表面裂纹的能量随时间变化曲线,WC/Co涂层的裂纹扩展能量均随时间增大.在0.125b处的水平裂纹,在萌生阶段(0.6 ms以前)扩展需要的能量积累较慢0.60 ms时能量急剧增加至0.38×10-9 N·m.这说明位于涂层浅表面处的初始裂纹在赫兹应力下需要的扩展能量小,后期扩展速度快,很容易诱发涂层疲劳破坏;位于0.5b处的能量曲线随时间增长相对平缓,但均存在能量阶跃点(约0.43 ms),裂纹扩展能量响应时间因深度不同而不同,裂纹扩展需要明显能量积累效应;当裂纹位于WC/Co涂层0.78b处时,裂纹扩展时的能量响应存在阶跃,在0.4~0.8 ms迅速升高至最大值,引发涂层深层剥落.对比3个深度,0.125b、0.78b处的初始裂纹对WC/Co涂层损伤破坏的影响最明显.

|

图 5 不同深度水平裂纹扩展的能量(a)和应力(b)变化曲线 Fig.5 The energy (a) and stress (b) of horizontal crack propagation at different depths |

图 5(b)为在WC/Co涂层不同位置裂尖点应力变化曲线.图中显示,在不同深度应力随时间呈线性增加,存在最大应力点.对比3个位置,0.5b处所需的应力大于其他2个位置,且速度慢;0.78b处的裂纹扩展应力虽然响应速度稍慢,但裂纹扩展所需的应力变化过程与0.125b处的应力变化相同,这说明0.78b处裂纹与0.125b处存在的水平裂纹均是WC/Co涂层应力损伤,进而导致失效的主要位置.

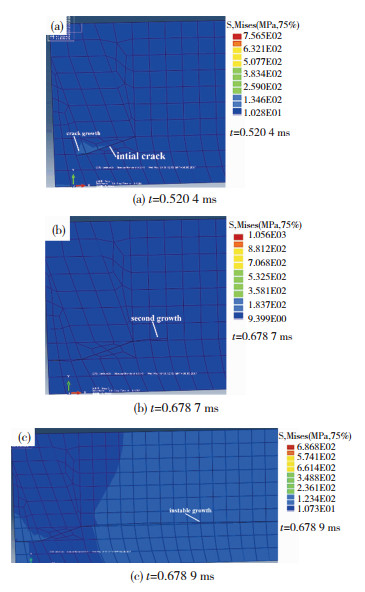

3.3 不同角度时单轴应力作用下的裂纹扩展特征在接触应力作用下,0.78b处产生最大剪应力是主要诱发深层失效的主要位置,结合裂纹的特殊性,开展不同初始裂纹角度的应力分析.图 6为初始裂纹角为30°时0.78b处的扩展特征.图中,在拉应力状态,初始裂纹会首先在左端发生扩展(图 6(a)),而后随着应力增大裂纹右侧裂尖点开始扩展,最大应力分别达到756.5 MPa(图 6(b))、1 056 MPa(图 6(c))以及686.8 MPa(图 6(d)).在裂纹扩展初期,应力不断升高,当裂纹扩展后应力会明显降低,这是由于裂纹扩展会降低WC/Co涂层的屈服强度,而且初始裂纹角大于0°时,会诱导裂纹向水平方向偏转(Ⅰ型裂纹).

|

图 6 裂纹扩展过程的Mises应力分布图(初始角为30°) Fig.6 The Mises stress distribution of the crack propagation process (initial angle is 30°) |

假设裂纹扩展时在趋近Ⅰ型裂纹的扩展长度为q(按单元格数量计),裂纹扩展的偏转度与水平夹角为θ,不同角度初始裂纹的偏转较如表 1所示,当初始裂纹角θ0位于(0° < θ0 < 45°)扩展初始阶段存在偏转并趋于0°,且裂纹首先向WC/Co涂层浅表面端扩展,然后纵深扩展;裂纹初始角小于45°时,随着角度增加偏转角θ增大,q逐渐减小,裂纹扩展能力降低.

| 表 1 不同初始角度下裂纹扩展变化 Table 1 Characteristics of crack propagation at different initial angles |

图 7(a)为0°、30°、45°、90°时裂纹扩展能量变化曲线.其中,水平裂纹在垂直应力作用下的裂纹扩展能量平缓,增长过程中,存在能量阶跃(约0.43 ms),并在0.8 ms处达到最大值;裂纹初始角为30°时存在两个能量阶跃(0.5、0.8 ms),显然,涂层内部裂纹的扩展方向对应力有选择权,当裂纹的角度增大的时候,能量增速减缓;当裂纹角度为45°时,裂纹扩展方向发生偏转需要的能量后期积累更快.这说明,随着初始裂纹角增大,能量积累速度趋缓,但是45°时能量急剧增加.由图 7(b)可知,裂纹角度在0°~45°变化时,裂纹扩展时,应力均存在转折点,裂尖点角度因应力方向沿裂纹切向产生分力并逐渐积累增加,达到临界应力后裂纹开始扩展以释放应力,随时间推移应力又会形成新的累积.相比较,裂纹初始角为0°和45°时更易扩展,这是对WC/Co涂层的疲劳损伤影响较大的2个初始裂纹角度.

|

图 7 不同角度状态拉应力作用下的裂纹扩展能量(a)与应力(b)变化曲线 Fig.7 Crack propagation energy(a) and stress (b) change under different angle of tensile states stress |

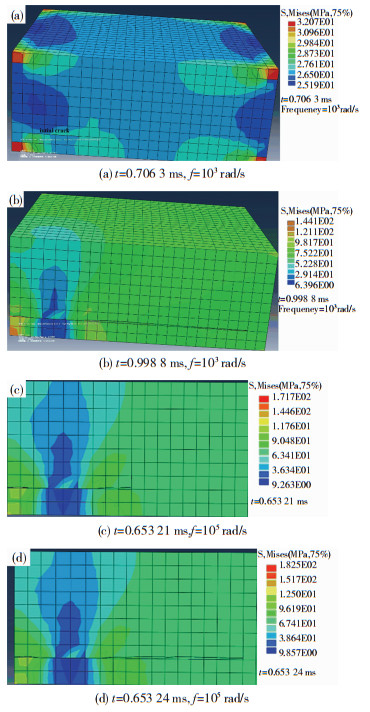

由于赫兹应力作用,涂层对交变载荷的幅频响应,而使得热喷涂WC/Co涂层产生疲劳剥落.图 8是应变幅值为2.0 μm,频率分别为103和105时的裂纹扩展特征.

|

图 8 不同频率时的裂纹扩展特征 Fig.8 Crack propagation characteristics at different frequency |

当载荷频率为103时,当0.706 3 ms时,裂尖点的最大应力为32.07 MPa(图 8(a)),在0.998 7 ms之前,裂纹扩展0.002 mm属于稳定扩展阶段,随后裂纹进入失稳扩展阶段(图 8(b)),裂纹在0.000 1 ms时间段扩展至0.032 mm;图 8(c)、(d)为频率为105时的裂纹扩展特征,在0.653 21~0.653 24 ms内扩展0.016 mm,其最大应力为171.7、182.5 MPa.这明显揭示了裂纹扩展的萌生阶段、稳定扩展阶段、失稳阶段以及WC/Co涂层瞬间疲劳破裂失效,见表 2.表 2为不同应变幅值、不同频率下的裂纹扩展特征.当应变幅值为200 μm时,频率103 Hz时WC/Co涂层在第10.74个周期时发生裂纹的扩展,频率106 Hz时WC/Co涂层内部在第31 221周期发生剥落损伤;而当应变幅值为2.0×10-3 μm时,频率103 Hz时WC/Co涂层在第992.3个周期时发生裂纹的扩展,频率106 Hz时WC/Co涂层内部在第242 100周期发生剥落损伤.综合不同应变幅值状态时裂纹扩展的特征,WC/Co涂层的疲劳周期随着应变幅值增加而减小,当应变幅值相同时,WC/Co涂层的疲劳周期随频率增加而增加.

| 表 2 不同应变幅值频率下的裂纹扩展特征 Table 2 Crack propagation characteristics at different strain amplitude frequencies |

1) 由于涂层微观结构的随机分布,沿着WC-Co边界产生的应力集中是涂层中裂纹产生的根源,在不同位置时,WC-Co边界产生应力集中程度不同,沿着WC-Co边界的趋势也不同.

2) 单应力作用下,水平裂纹易导致WC/Co涂层疲劳损伤、且速度快,0.78b处裂纹与0.125b处存在的水平裂纹均是WC/Co涂层应力损伤,是涂层裂纹疲劳损伤的主要位置.

3) 初始裂纹角θ位于(0° < θ0 < 45°)时,裂纹在初始稳定扩展阶段存在偏转并趋于0°,且裂纹首先向WC/Co涂层表面扩展,然后向纵深扩展;随着初始裂纹角度增大,偏转角a增大,q逐渐减小,裂纹扩展能力降低.单应力状态,WC/Co涂层内部的初始水平裂纹与45°初始裂纹角度对WC/Co涂层的损伤明显.

4) WC/Co涂层的疲劳周期随应变幅值的增加而减小;当应变幅值相同时,WC/Co涂层的疲劳周期随频率增加而增加.

| [1] |

LI Changjiu, OHMORI A, TANI K. Effect of WC particle size on the abrasive wear of thermally sprayed WC-Co coatings[J]. Materials and Manufacturing Processes, 1999, 14(2): 175-184. DOI:10.1080/10426919908914815 |

| [2] |

邹梦杰, 石万凯, 肖洋轶, 等. 重载条件下钢基体表面涂层裂纹及分层失效[J]. 中国表面工程, 2016, 29(6): 123-128. ZOU Mengjie, SHI Wankai, XIAO Yangyi, et al. Cracking and interfacial delamination in coated steel under heavy load conditions[J]. China Surface Engineering, 2016, 29(6): 123-128. DOI:10.11933/j.issn.1007-9289.2016.06.017 |

| [3] |

冯剑军, 薛雷, 刘芬, 等. TiN涂层中表面裂纹产生的机理研究[J]. 机械科学与技术, 2016, 35(5): 1125-1131. FENG Jianjun, XUE Lei, LIU Fen, et al. Study on mechanism of surface cracks in TiN coating[J]. Mechanical Science and Technology for Aerospace Engineering, 2016, 35(5): 1125-1131. DOI:10.13433/j.cnki.1003-8728.2016.0723 |

| [4] |

徐滨士, 王海斗, 朴钟宇, 等. 再制造的热喷涂合金涂层的结构完整性与服役寿命预测研究[J]. 金属学报, 2011, 47(11): 1355-1361. XU Binshi, WANG Haidou, PIAO Zhongyu, et al. Investigation of structural integrity and life time prediction of the thermal sprayed alloy coating for remanufacturing[J]. Acta Metallurgica Sinica, 2011, 47(11): 1355-1361. |

| [5] |

王文昌, 盛天原, 孔德军, 等. 等离子喷涂WC-12Co涂层表面-界面性能[J]. 材料热处理学报, 2015, 36(12): 190-196. WANG Wenchang, SHENG Tianyuan, KONG Dejun, et al. Surface and interface properties of WC-12Co coating by plasma spraying[J]. Transactions of Materials and Heat Treatment, 2015, 36(12): 190-196. DOI:10.13289/j.issn.1009-6264.2015.12.033 |

| [6] |

查柏林, 高双林, 袁晓静, 等. 厚度对HVOF喷涂WC-12Co涂层结构的影响[J]. 稀有金属材料与工程, 2017, 46(2): 509-514. ZHA Bailin, GAO Shuanglin, YUAN Xiaojing, et al. Effect of thickness on microstructure of HVOF sprayed WC-12Co coatings[J]. Rare Metal Materials and Engineering, 2017, 46(2): 509-514. |

| [7] |

TOBI A L M, SHIPWAY P H, LEEN S B. Finite element modelling of brittle fracture of thick coatings under normal and tangential loading[J]. Tribology International, 2013, 58(2): 29-39. |

| [8] |

OLIVEIRA S A G, BOWER A F. An analysis of fracture and delamination in thin coatings subjected to contact loading[J]. Wear, 1996, 198(1/2): 15-32. |

| [9] |

VABEN R, GIESEN S, STÖVERD. Lifetime of plasma-sprayed thermal barrier coatings: comparison of numerical and experimental results[J]. Journal of Thermal Spray Technology, 2009, 18(5/6): 835-845. |

| [10] |

王东, 赵军, 李安海. WC-Co硬质合金微观结构随机分布模型与弹性性能预报[J]. 材料热处理学报, 2013, 34(3): 160-165. WANG Dong, ZHAO Jun, LI Anhai. Random distribution model of microstructure and elastic properties prediction of WC-Co cemented carbides[J]. Transactions of Materials and Heat Treatment, 2013, 34(3): 160-165. |

| [11] |

GUPTA M, SKOGSBERG K, NYLÉN P. Influence of topcoat-bondcoat interface roughness on stresses and lifetime in thermal barrier coatings[J]. Journal of Thermal Spray Technology, 2014, 23(1/2): 170-181. |

| [12] |

TILLMANN W, KLUSEMANN B, NEBEL J, et al. Analysis of the mechanical properties of an arc-sprayed WC-FeCSiMn coating: nanoindentation and simulation[J]. Journal of Thermal Spray Technology, 2011, 20(1/2): 328-335. |

| [13] |

BELYTSCHKO T, BLACK T. Elastic crack growth in finite elements with minimal remeshing[J]. International Journal for Numerical Methods in Engineering, 1999, 45(5): 601-620. DOI:10.1002/(ISSN)1097-0207 |

| [14] |

DIMITRI R, FANTUZZIN, LI Yong, et al. Numerical computation of the crack development and SIF in composite materials with XFEM and SFEM[J]. Composite Structures, 2017, 160(3): 468-490. |

| [15] |

WEN Longfei, TIAN Rong. Improved XFEM: accurate and robust dynamic crack growth simulation[J]. Computer Methods in Applied Mechanics and Engineering, 2016, 308(15): 256-285. |

2019, Vol. 27

2019, Vol. 27