纳米成型技术是近年来广泛应用的新技术,最早由日本大成普拉斯株式会社发展而来.该技术先对金属件进行表面处理,使其具备纳米级的微孔结构,然后进行注塑成型,使金属件与塑料通过这种微结构能紧密结合,即“纳米成型技术”(Nano molding technology,NMT)[1-2].

对纳米成型技术而言,聚合物-金属组合样件粘接强度的大小是关键,其取决于多种因素,主要包括:金属表面处理后的纳米级微孔形貌[3](受表面处理工艺及金属材质等的影响)、聚合物种类、注塑成型参数、残余应力的控制[4],本文着重研究注塑成型参数[5]对粘接强度的影响.根据前人研究可知[6-10],金属表面温度、注射压力、保压压力及注射速度对粘接强度有影响,其中,金属表面温度、注射压力及保压压力对强度有较大的影响[3, 7-8].然而,对于注射速度与粘接强度之间的关系,不同的学者却有不同的结果,Ranami等[10]认为对粘接强度影响很小,而Seto等[11]和Kimura等[6]却认为有较大影响.前几位学者研究的对象是铝合金与塑料的粘接强度,本文着重于塑料与不锈钢的粘接强度.另外,塑料的熔融温度也是影响粘接强度的因素之一.

另外,在不同温度的老化条件下,纳米成型组合样件的粘接强度的变化趋势[12]如何,这类研究在国内外报道中比较少见.

本文主要研究以下两方面:1)不同注塑成型参数对纳米成型组合样件的粘接强度的影响,主要关注金属表面温度、塑料熔融温度、注射速度和保压压力;2)不同老化条件对纳米成型组合样件的粘接强度的影响.

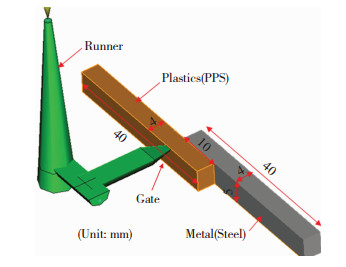

1 实验 1.1 设备与原料在本实验中,使用的注塑机是住友Sumitomo SE180D,最大锁模力为180 t,最大注射压力为290 MPa,最大注射速度是300 mm/s,最大注射体积75 cm3,螺杆直径是28 mm.组合件模具结构见图 1,塑料本体尺寸为40 mm×5 mm×4 mm,金属镶件尺寸为40 mm×5 mm×4 mm,两相粘接面大小是10 mm×5 mm,模具浇口截面是含Φ1.8 mm内切圆的类梯形.模具采用电热偶加热确保型腔及周围温度分布比较均匀,温度公差可以控制在±2 ℃之内.

|

图 1 NMT塑料-金属组合件模具 Fig.1 Layout of NMT plastic-steel specimens |

实验使用的塑料是含30%(质量分数)玻纤的聚苯硫醚(PPS+30GF,Solvay Ryton XE6630 BK),具有机械强度高、耐温高、流动性能极好且易于填充薄壁产品的优点.该材料拉伸强度为160 MPa,常温断裂伸长率为2.5%,固体密度为1.5 g/cm3,热膨胀系数约1.8×10-5/℃(流动方向)、4.3×10-5/℃(垂直方向).实验使用的钢材为304号不锈钢,热膨胀系数1.7×10-5/℃,由皇冠五金原材料厂提供.

粘接强度测量设备为Instron 5567万能电子拉力机,其最大拉伸力为30 kN.老化实验用烘箱型号是Fisher Scientific LS-0410,内容积为90 L,电源容量220 V 6.5 A,使用温度范围10~256 ℃.

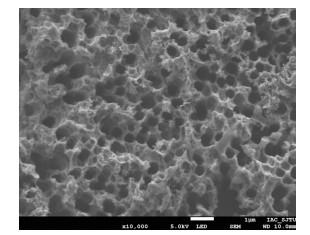

1.2 金属样条表面处理及制备采用阳极氧化和酸性溶液扩孔方法对钢材进行表面处理,从而形成纳米级微孔结构.电解质溶液包括硝酸、氯化钠、硫脲和水.获得的钢材表面孔隙率约0.367 5,孔径多数分布在250~500 nm,典型结构见图 2.本文重点研究注塑成型参数及不同老化条件对粘接强度的影响,故详细的金属表面处理工艺不在此叙述.实验中,制备全部金属样条所用的表面处理工艺是一致的.为降低空气对微观结构的影响,在注塑成型前的2 d内完成金属样条的表面处理,并将全部金属样条密封保存.

|

图 2 表面处理后钢材表面SEM照片 Fig.2 SEM image of the steel surface after treatment |

为研究金属表面温度对粘接强度的影响,考虑到聚苯硫醚(PPS)的最低模具温度是135 ℃,所以,实验选择135、150、165 ℃3个温度点,通过金属样条预热、模内加热等措施,确保金属表面温度与设置温度一致.根据PPS的注塑成型条件,实验选择3个熔融温度,分别是315、335、355 ℃,通过针状接触式测温仪,实测的熔融温度与设置温度比较接近,误差控制在±3 ℃之内.注射速度分别是50、100、150 mm/s.选择的保压压力分别是40、80、120 MPa.根据浇口冷却试验,保压时间固定在10 s.

同时,PPS塑料粒子的干燥条件是135 ℃,4 h(除湿干燥),以保证水分含量(质量分数)控制在0.05%之内,因为过高的水分含量会对粘接强度产生不利影响[13-14].

根据以上成型参数,实验设计了“四因素三水平”正交试验来研究各个因素对粘接强度的影响.四因素分别为:金属表面温度(θs)/A、塑料熔融温度(θm)/B、注射速度(v)/C、保压压力(p)/D,每一因素有3个水平,具体内容请见表 1.

| 表 1 注塑成型条件正交试验设计 Table 1 Design of orthogonal experiments for injection molding parameters |

纳米成型组合样件在室温放置24 h后,进行粘接强度测试,执行的标准是ISO 527-2,拉伸速度是5 mm/s.

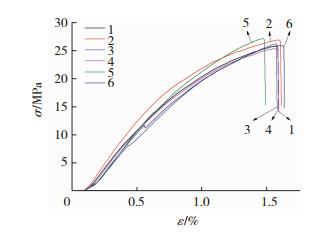

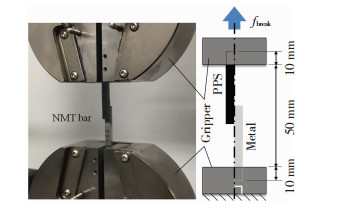

图 3显示了样条固定的方法:样条长度方向的中心线与上下夹具头的中心线在一条直线上且与拉力机基准面垂直.软件记录了样条断裂时候最大拉伸力和形变量,图 4显示了表 1中7#组实测的应力-应变曲线.

|

图 3 拉力机夹具固定样件的方式 Fig.3 The method to fix specimen by grippers of tensile testing machine |

使用优化的注塑成型参数生产聚合物-金属组合样件,接着分别对样件在-20、23、90、130 ℃同时进行老化试验,具体设计方案见表 2.E大组是冰箱冷藏温度-20 ℃,F大组是实验室常温,G大组是烘箱烘烤温度90 ℃,H大组是另一烘箱烘烤温度130 ℃,f0小组是初始基准样条,计划每小组6根样件.老化时间以实际取出的时间为准,每一样件每到时间点会被取出放置于室温,24 h后测试.

| 表 2 老化条件设计表 Table 2 Design list of aging conditions |

测试所得的粘接强度见表 3,通过“直观分析法”研究各个因素及水平之间的关系.为便于统计分析,把同一列同水平的粘接强度相加,其和放在此表的下方,用Ⅰj、Ⅱj、Ⅲj表示(Ⅰj :第j列1水平对应粘接强度之和;Ⅱj:第j列2水平对应粘接强度之和;Ⅲj:第j列3水平对应粘接强度之和),然后分析它们的极差Ri,

| $ {R_i} = {\mathop{\rm Max}\nolimits} \left\{ {{I_j}, I{I_j}, II{I_j}} \right\} - {\mathop{\rm Min}\nolimits} \left\{ {{I_j}, I{I_j}, II{I_j}} \right\}). $ |

| 表 3 粘接强度实测值及每个因素的极值 Table 3 Measured value of adhesive strength and the range of each factor |

由于正交表的特点,它们的不同主要是该列对应的因子取了不同水平造成的,其他因素对其不产生影响,这样就可以选出每个因素的最优水平.本文中粘接强度越大越好,因此,只要某一水平使得粘接强度之和达到最大,即为最优水平[15].从表 3、图 5可知:实验的最优工艺为A3B1C3D3,即金属表面温度165 ℃,熔融温度315 ℃,注塑速度150 mm/s,保压压力120 MPa.

|

图 5 每个因素对应强度之和的极值分析 Fig.5 Range analysis for the strength summation of each factor |

用“直观分析法”不仅可以选出每个因素的最优水平,而且可以选出对试验指标影响最大的因素.直观上观察,取了不同水平后导致粘接强度波动越大的因素,其影响越重要.所以,可根据极差的大小确定因素的影响程度[15].

表 3、图 5显示了各个因素的极差,A、B、C、D极差分别是7.33、3.86、1.8、4.7,极差最大的是7.33,可认为金属表面温度(A)影响最大,接下来依次是保压压力(D)、熔融温度(B)、注塑速度(C).表中S表示#-1~#-6的标准差(Standard Deviation),Mean表示#-1~#-6的平均值.

聚合物-金属组合样件成型过程中,当聚合物熔体与金属样条表面接触时,若金属表面温度较低,熔体与金属表面间的热量传递使得与金属接触的熔体表面温度迅速降低[16],粘度升高,流动性降低,形成冷凝层.冷凝层的存在会阻碍熔体向金属的微孔进一步填充,从而影响粘接强度.反之,如果金属表面温度较高,当塑料熔体接触金属表面的微孔的时候,粘度下降得少,流动性保持得较高,则塑料填充微孔会进一步加深,有利于提高聚合物-金属组合样件的粘接强度.根据以上分析,金属表面温度对粘接强度非常关键,是本实验中影响最大的因素.这与Ramani等[3, 8-10]得出的结论一致.另一方面,金属表面温度不是越高越好,极端过高的温度会减慢PPS结晶速度.Bardy[17]研究表明,PPS的熔融结晶温度(melt crystallization, θmc)在220~240 ℃,因此,金属表面温度对强度影响的拐点存在于165~220 ℃.

随着熔融温度的升高,粘接强度反而下降,产生了负面影响,这是本文的一个新发现.通常来讲,如果熔融温度在合理范围之内,且树脂强度未受影响,则熔料的起始温度越高,熔体到达微观结构时的保留温度也会越高,这应该更有利于填充,更能促使塑料填充到纳米级微孔的更深层次.笔者认为,本款PPS含有一定组分的弹性体用于增韧,随着熔融温度升高,弹性体部分降解加剧使得PPS本体强度有所下降,进而影响了NMT样条的粘接强度.

在保压时间充分的情况下,保压压力对熔料填充进金属表面微孔很关键,其较大程度地影响了粘接强度.这跟相关研究[6, 8-10]的结论相吻合.在注塑过程中,熔料被充分地填充进纳米级微孔是关键点,要做到这一点,除了熔料的粘度之外,还要有足够大的压力,它能使熔料继续向前移动.本实验中,注射时间不超过0.3 s,几乎是瞬间完成的,此时在流道、浇口、型腔的熔料仍没有完全冻结,仍具有一定的流动性,较高的保压会继续推动熔料前端往微孔深处移动,把微孔填充得更饱满更密致,互锁功能更明显.因此,在这个过程中,更高的保压压力能更大程度地提高型腔填充饱满度,从而提高粘接强度.

本实验中,由于注射速度的极差最小,说明最不重要,对强度没有产生显著影响,这与Ramani等[10]报告的结论一致.然而,Kimura等[6]的研究却指出,注射速度对强度产生了显著影响.本实验与前面几位学者最大的不同在于研究对象的孔径大小,例如Ramani等研究的微孔尺寸是微米级,孔径大小有3类:< 1 μm、1~5 μm、> 5 μm;Kimura等研究的微孔尺寸是纳米级,孔径大约20 nm;而本文研究的多数微孔孔径在250~500 nm.熔融塑料的表现类似流体,粘度阻力与射速及粘度相关,在相同的注射速度下,孔径越小则粘度阻力越大,对粘接强度的影响就越明显.

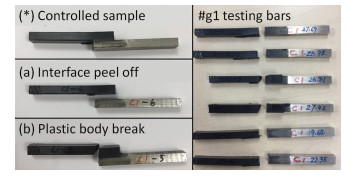

2.2 不同老化条件对粘接强度的影响关于老化条件与强度关系方面的研究比较少见.实验采用相同的表面处理工艺和相同的注塑参数,生产了一定数量的纳米成型组合样件,按照实验计划进行老化试验.在测试粘接强度的时候,图 6左侧显示了在同一小组样条中,可能会随机出两种断裂模式:粘接面剥离(a)和塑料本体断裂(b).图 6右侧是第g1小组拉伸后的断裂模式.

|

图 6 测试后的拉伸样件开裂模式 Fig.6 Break models of tensile specimens after testing |

表 4显示了所有样件的粘接强度,其中无下划线数据为粘接面剥离数据(a),有下划线数据是本体断裂数据(b),中划线斜体数据表示未采用数据,S表示所在行的1~6号数据的标准差,Mean指所在行1~6号数据除去未采用数据后的平均值,Change指所在小组的平均值与f0组(初始粘接强度)平均值的变化百分比.

| 表 4 老化测试后各组样条的粘接强度实测值 Table 4 Measured value of adhesive strength for each group/specimen after aging test |

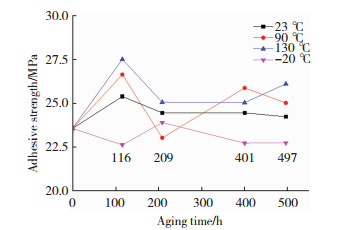

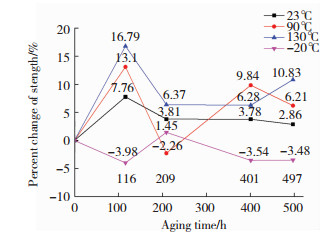

如表 4、图 7、图 8所示,116 h时,23、90和130 ℃放置下的样条粘接强度(σ)均有所上升,分别比初始强度高了7.76%、13.1%、16.7%,三者上升幅度排序是σ(23 ℃) < σ(90 ℃) < σ(130 ℃).这是因为,样条在上述3种温度下放置116 h,样条本体和微孔中的PPS应力得到了释放,故强度有所上升,起到了退火的作用(尤其是90和130 ℃),这与文献[18]结论相吻合.而在116 h,-20 ℃下放置的样条强度却下降了,比初始强度低了3.98%,这是因为应力没有释放,而且在低温下PPS变得更脆,故强度有所下降.此时它们的强度顺序是σ(-20 ℃) < σ(23 ℃) < σ(90 ℃) < σ(130 ℃).

|

图 7 不同温度下粘接强度与老化时间的关系曲线 Fig.7 Adhesive strength vs aging time at various temperatures |

|

图 8 不同温度下粘接强度百分比随老化时间的变化曲线 Fig.8 Percent change of adhesive strength vs aging time at various temperatures |

可以看出,保持116 h的耐老化效果比其他3个更长的时段总体更好,主要原因在于过长的老化对强度产生了不利影响.

从整个实验过程看,与其他老化温度比较,组合样件在-20 ℃下粘接强度的保持性最差,但下降量较小,实验过程中粘接强度总体保持稳定,在第497 h,其值只比初始强度下降了3.48%;组合样件在23、90、130 ℃下的粘接强度都是先升高后缓慢下降,但组合样件的粘接强度仍旧比初始值高,在第497 h,三者分别比初始强度高了2.86%、6.21%、10.83%.

总体来看,组合样件的粘接强度在4种不同温度下,持续497 h,保持了很好的稳定性.在第497 h,不同温度下的粘接强度顺序依然如前:σ(-20 ℃) < σ(23 ℃) < σ(90 ℃) < σ(130 ℃).

3 结论本文阐述了纳米成型组合样件粘接强度与不同注塑成型参数以及不同老化条件之间的关系.通过正交分析法,研究了注塑参数对粘接强度的影响,分析它们之间影响的重要性;并通过不同老化条件,研究了粘接强度的变化趋势.本文结论如下.

1) 在本文预设的四因素三水平中,最佳工艺组合是A3B1C3D3,也就是模温165 ℃, 熔融温度315 ℃,注塑速度150 mm/s,保压压力120 MPa.

2) 在4个预设的注塑成型参数中,金属表面温度影响最显著,其他依次是保压压力、熔融温度、注塑速度.

3) 在23、90、130 ℃放置497 h后,组合样件粘接强度有所上升,分别是初始值的102.86%、106.21%、110.83%.

4) 在-20 ℃低温冷冻497 h后,组合样件粘接强度下降幅度较小,仍保持了初始强度的96.52%.

5) 各自在-20、23、90、130 ℃保持了497 h之后,组合样件粘接强度保持了很好的稳定性,即聚苯硫醚-不锈钢组合样件具有较好的耐老化性能.

| [1] |

刘斌, 陈昌乾, 张步进. 金属与塑料一体化的纳米成型技术及应用[J]. 模具工业, 2015, 41(7): 1-4. LIU Bin, CHEN Changqi, ZHANG Bujin. The application of nano-moulding technology for metal and plastic's intergration[J]. Die & Mould Industry, 2015, 41(7): 1-4. |

| [2] |

大成普拉斯株式会社.金属和树脂的复合体及其制造方法.CN101313087A[P]. 2008-11-26.

|

| [3] |

LI X P, GONG N N, YANG C, et al. Aluminum/polypropylene composites produced through injection molding[J]. Journal of Materials Processing Technology, 2018, 255: 635-643. DOI:10.1016/j.jmatprotec.2018.01.008 |

| [4] |

胡广洪, 杜彦丽. 聚合物-金属组合成型及其关键技术[J]. 上海塑料, 2015, 172(4): 6-10. HU Guanghong, DU Yanli. Polymer-to-metal hybrid technology and its key techniques[J]. Shanghai Plastics, 2015, 172(4): 6-10. DOI:10.3969/j.issn.1009-5993.2015.04.002 |

| [5] |

TAKI K, NAKAMURA S, TAKAYAMA T, et al. Direct joining of a laser-ablated metal surface and polymers by precise injection molding[J]. Microsystem Technologies, 2016, 22: 31-38. DOI:10.1007/s00542-015-2640-2 |

| [6] |

KIMURA F, KADOYA S, KAJIHARA Y. Effects of molding conditions on injection molded direct joining using a metal with nano-structured surface[J]. Precision Engineering, 2016, 45: 203-208. DOI:10.1016/j.precisioneng.2016.02.013 |

| [7] |

LI X P, LIU F W, GONG N N, et al. Enhancing the joining strength of injection-molded polymer-metal hybrids by rapid heating and cooling[J]. Journal of Materials Processing Technology, 2017, 249: 386-393. DOI:10.1016/j.jmatprotec.2017.06.034 |

| [8] |

RAMINI K, TAGLE J. Process-induced effects in thin film bonding of PEEK in metal-polymer joints[J]. Polymer Composites, 1996, 17(6): 879-885. DOI:10.1002/(ISSN)1548-0569 |

| [9] |

RAMINI K, ZHAO W P. The evolution of residual stresses in the thermoplastic bonding to metals[J]. International Journal of Adhesion and Adhesives, 1997, 17(4): 353-357. DOI:10.1016/S0143-7496(97)00030-4 |

| [10] |

RAMANI K, MORIARTY B. Thermoplastic bonding to metals via injection molding for macro-composite manufacture[J]. Poly Engineering and Science, 1998, 38(5): 870-877. DOI:10.1002/(ISSN)1548-2634 |

| [11] |

SETO M, ASAMI Y, ITAKURA M, et al. Influence of molding conditions on joining strength of injection molded parts joined with metal and resin[J]. Jpn Soc Polym Process, 2015, 27(2): 68-74. DOI:10.4325/seikeikakou.27.68 |

| [12] |

GRUJICIC M, SELLAPPAN V, ARAKERE G, et al. Computational feasibility analysis of direct-adhesion polymer-to-metal hybrid technology for load-bearing body-in-white structural components[J]. Journal of Materials Processing Technology, 2008, 195(1/2/3): 282-298. DOI:10.1016/j.jmatprotec.2007.05.016 |

| [13] |

GRUJICIC M, SELLAPPANA V, OMAR M A, et al. An overview of the polymer-to-metal direct-adhesion hybrid technologies for load-bearing automotive components[J]. Journal of Materials Processing Technology, 2008, 197: 363-373. DOI:10.1016/j.jmatprotec.2007.06.058 |

| [14] |

HUDACEK L. How to optimize adhesion in hard-soft overmolding[J]. Plastics Technology, 2004, 50(2): 63-68. |

| [15] |

孙祝岭, 徐晓岭. 数理统计[M]. 北京: 高等教育出版社, 2009: 132-143.

|

| [16] |

李熹平, 宫宁宁, 汪彬, 等. 金属聚合物复合件微纳结构注射成形分析与实验[J]. 中国机械工程, 2016, 27(13): 1823-1827. LI Xiping, GONG Ningning, WANG Bin, et al. Analysis and experiment of metal-polymer composite microscopic structure molding[J]. China Mechanical Engineering, 2016, 27(13): 1823-1827. DOI:10.3969/j.issn.1004-132X.2016.13.023 |

| [17] |

BARDY D G. Polyphenylene sulfides (PPS)[J]. Guide to Engineering Plastics Families:Thermoplastic Resins, 1987, 186-191. |

| [18] |

樊聪.聚合物-金属直接成型制品粘接强度的研究[D].上海: 上海交通大学, 2018: 57-64.

|

2019, Vol. 27

2019, Vol. 27