深海热液区蕴藏着丰富的海底多金属硫化物、多金属结核以及富钴、富钼结核等矿产资源和珍贵的极端生物资源[1-3],极具开发和应用价值.随着陆地资源的枯竭以及深潜器等深海探测设备的研发,深海资源成为各国竞相开发的目标[2].由于热液区附近海水中含有丰富的Li、K、Rb、Cs、SiO2、H2S、CO2、H2和CH4[4]等,并且H2S是一种腐蚀性极强的剧毒气体,大量研究表明,对于钢铁设备而言,H2S的存在会加剧钢的渗氢作用加速H对钢铁设备的腐蚀,使氢脆现象更加严重[5-9],这就使得对热液区矿产资源的探测和开发工作异常困难.目前,国内外具备开展模拟深海热液区H2S腐蚀条件的较少,导致与此相关的研究比较缺乏.

近年来,随着国内高含硫酸性油气田的不断发现以及国外含硫天然气的引进,关于酸性油气田环境中,高含H2S以及H2S/CO2和H2S/CO2、Cl-共存等苛刻条件下对油气田钻采和输送设备的腐蚀问题已成为影响油气安全生产和输运的关键问题,因此国内外相关的研究较多[10-20].由于油气行业的腐蚀环境也含H2S,与热液区的环境有很大的相似性.因此,油气田环境的腐蚀对研究材料在热液区环境的腐蚀可以起到借鉴作用.但是目前国内外对这方面的研究多集中在低碳钢和管线钢等材料[21-26],而这些材料应用在海洋环境特别是热液区显然不合适.钛及钛合金由于其表面会生成耐腐蚀性能优异的氧化物,因此耐海洋环境腐蚀性能极佳,已成为深潜器和其他深海探测设备的首选材料.目前,对热液区科考探索用深潜器多为钛合金制造,但钛合金的焊接性能相对较差,极易产生气孔和焊接裂纹等缺陷,而且对焊接环境要求极高.而俄罗斯采用超高强度马氏体镍钢成功制造两台“和平”号深潜器载人舱,针对油气行业的特殊腐蚀环境,Smith等和Tang等[27-28]推荐使用经特殊处理的碳钢或耐蚀性能更好的合金如奥氏体不锈钢等.

因此,本文以钢铁研究总院新研发的一种新型高强度马氏体沉淀硬化不锈钢PH13-8Mo为研究对象,实验研究了该新型不锈钢在含饱和H2S环境的腐蚀行为,为拓展该新型钢种的应用环境提供实验数据,以期服务于我国的深海开发战略.

1 试验试验材料为PH13-8Mo不锈钢,其化学成分(质量分数/%)见表 1.热处理制度为:950 ℃固溶处理并保温1 h后,油冷至室温然后在0 ℃深冷并保温1 h,最后选择在510 ℃回火并保温4 h后冷却至室温.将上述经过热处理后的钢板通过线切割机加工为10 mm×10 mm×5 mm的试样,在丙酮中进行超声处理清洗除去线切割加工的油脂等;电化学测试样品用SiC砂纸水磨至400#,选择一个面为工作面,背面用铜导线焊接,环氧树脂封装,干燥后水磨至1000#,去离子水冲洗后置于无水乙醇中超声清洗.静态浸泡所需试样经SiC砂纸逐级水磨至1500#,用去离子水冲洗后置于无水乙醇中超声清洗,冷风干燥.

| 表 1 PH13-8Mo钢的化学成分(质量分数/%) Table 1 Chemical composition of PH13-8Mo (wt.%) |

测试条件分两组进行,一组为高纯氮气进行除氧30 min的质量分数3.5%的NaCl溶液;另一组为未除氧的质量分数3.5%的NaCl溶液.向上述3.5%NaCl溶液中通入H2S至饱和,此时溶液的pH值为3.88,每24 h更换一次溶液.将水磨处理后的试样浸泡在上述除氧和未经除氧处理的NaCl溶液中,7 d后取出并用去离子水清洗后冷风吹干.在JSM-7500F型扫描电镜(SEM)下观察试样表面的腐蚀形貌及对腐蚀产物进行能谱分析(EDS).

用传统的三电极体系在瑞士万通的Autolab PGSTAT 320N电化学工作站上测试PH13-8Mo高强钢的电化学腐蚀性能.饱和甘汞电极(SCE)为参比电极,Pt电极(15 mm×15 mm)为辅助电极.试样先在开路电位下浸泡60 min,使其自腐蚀电位达到稳定后再进行电化学测试.极化曲线的扫描速率为2 mV/s;电化学阻抗谱测试的激励信号为幅值为±10 mV的正弦波,测量频率扫描范围为10-2~104 Hz,测试在自腐蚀电位下进行,测试的数据利用Zsimpwin软件分析.上述浸泡腐蚀实验和电化学测试均在室温下进行.

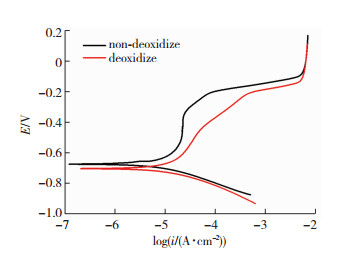

2 结果及分析 2.1 极化曲线测试图 1所示为在未除氧处理和除氧后通入饱和H2S气体的质量分数3.5%的NaCl溶液中的极化曲线.

|

图 1 PH13-8Mo钢在NaCl溶液中通入饱和H2S气体后的极化曲线 Fig.1 Polarization curves of PH13-8Mo steel in NaCl solution with saturated H2S |

测试结果显示,溶液除氧后PH13-8Mo高强钢的自腐蚀电位为-704 mV,略低于未除氧溶液测得的自腐蚀电位(-675 mV).在两种溶液中极化曲线的阴极分支没有明显区别,这说明溶解氧的存在对PH13-8Mo高强钢在含饱和H2S气体的3.5%NaCl溶液中的阴极过程影响较小,但会促进试样表面上的阴极析氢过程,从而使得腐蚀电位正移[29].

从极化曲线的阳极分支可以看出,未除氧溶液中的阳极极化曲线呈现出钝化的特征,并且钝化区间为-0.59~-0.20 V.而除氧处理的溶液中的阳极极化曲线则呈典型的活性溶解特性,并且阳极溶解过程随阳极过电位的增加而增大.这是由于溶解氧具有强氧化性,溶解氧的存在有利于不锈钢表面钝化膜中外层的Fe2+氧化为Fe3+,而同一种元素以多种不同的价态共存时,有助于非晶态型高耐蚀性致密膜的生成,减弱了侵蚀性阴离子的吸附和侵蚀,从而大大提高了试样表面钝化膜的耐腐蚀性能.这与Baek等[30]利用现场表面增强拉曼光谱技术的测试结果一致.此外,H2S的存在使得自腐蚀电位和点蚀电位均发生了负移[31],这是由于溶液中通入H2S气体后酸性增加,pH值下降,溶液中H+的浓度增加,试样表面各金属元素氧化物的热力学稳定性降低,钝化膜处于溶解与生产的动态过程.当H+的浓度高于一定值后,钝化膜的溶解速率大于生成速率,使得局部区域钝化膜多孔,完整性较差,金属基体直接被溶解[32].

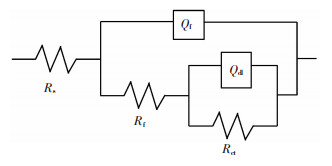

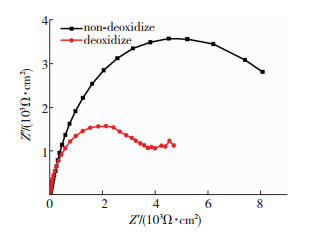

2.2 电化学阻抗谱测试图 2和图 3所示分别为PH13-8Mo高强钢在上述溶液中通入饱和H2S气体后的电化学阻抗谱(EIS)和拟合等效电路.表 2为拟合结果,其中,Rs为溶液电阻,Qf为钝化膜的容抗,Rf为离子穿越钝化膜时的阻抗,Qdl为双电层的容抗,Rct为电化学转移电阻.表 2为图 3中电化学阻抗谱的拟合结果.从图 2和表 2可以看出,在未除氧的溶液中的容抗弧半径更大,拟合得到的Rf和Rct的值均比除氧溶液中的值大,这些变化说明在未除氧的溶液中PH13-8Mo高强钢的腐蚀速率更低,耐蚀性能更好,此时试样表面形成的钝化膜更加致密完整,对基体的保护能力更强.这与极化曲线得到的结果相似.

|

图 2 PH13-8Mo钢在质量分数3.5%的NaCl溶液中通入饱和H2S气体后的电化学阻抗谱 Fig.2 Electrochemical impedance spectroscopy of PH13-8Mo steel in 3.5% NaCl solution with saturated H2S |

| 表 2 图 3中电化学阻抗谱的拟合结果 Table 2 Fitting results for the electrochemical impedance spectroscopy of Fig. 3 |

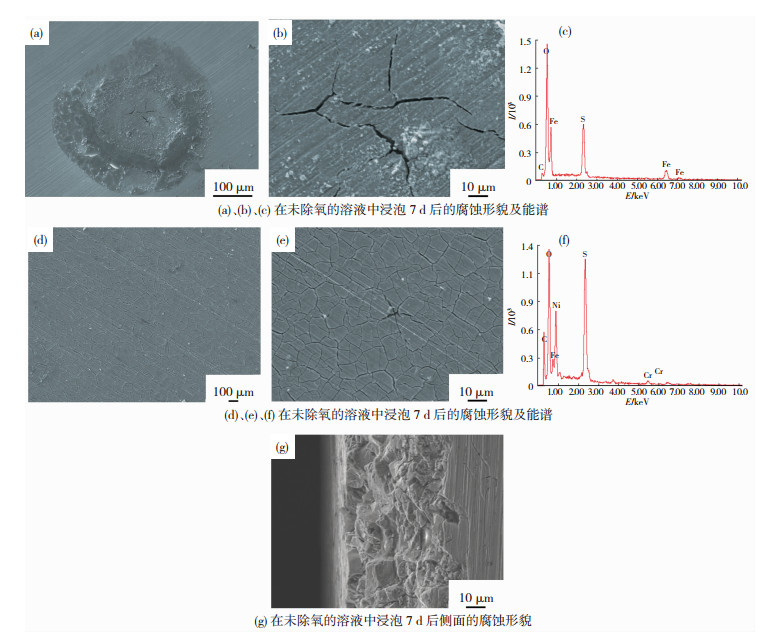

在未除氧处理的NaCl溶液中通入饱和H2S气体浸泡7 d后样品表面绝大部分区域未见明显的腐蚀,样品表面的划痕清晰可见,只在个别区域出现了肉眼可见的腐蚀点,在SEM下放大后形貌如图 4(a)和(b)所示,可以看出,腐蚀处呈火山口形状,中间出现了明显的开裂现象,腐蚀产物呈环状分布在微裂纹周围,EDS分析显示主要为Fe、O和S等元素,这说明铁的氧化物和硫化物是腐蚀产物的主要成分.

|

图 4 PH13-8Mo钢在3.5%的NaCl溶液中通入饱和H2S气体浸泡7 d后的表面形貌及能谱图 Fig.4 SEM and EDS of PH13-8Mo steel immersed in 3.5% NaCl solution with saturated H2S after 7 d: (a~c) SEM and EDS of the steel immersed in without-deoxidized solution; (d~f) SEM and EDS of the steel immersed in deoxidized solution; (g) side SEM of the steel immersed in deoxidized solution |

如图 4(d)和(e)所示,在除氧的3.5%的NaCl溶液中通入饱和H2S气体浸泡7 d后,样品表面呈全面腐蚀的形态,腐蚀产物经脱水干燥后呈鳞片状均匀覆盖在样品表面,在鳞片间出现了辐射状开裂,EDS分析显示主要为Ni、Fe、Cr、O和S,这说明此时的腐蚀产物主要成分为Ni、Fe、Cr等金属元素的氧化物和硫化物,其腐蚀截面如图 4(g)所示,可以看出被腐蚀深度差距不大,均在50~60 μm.

对比分析未除氧和除氧的3.5%的NaCl溶液中通入饱和H2S气体浸泡7 d后样品表面腐蚀产物的形貌和成分可以发现,未除氧的溶液中浸泡后腐蚀产物量较少且主要为Fe的氧化物和硫化物,未见其他金属元素,这可能是由于溶液中溶解氧的存在使得样品表面的钝化膜得以维持和钝化膜中的少量缺陷可以及时得到修复.溶液中的侵蚀性离子Cl-、S2-和HS-等只能在个别钝化膜的薄弱处入侵进而造成点蚀的发生;而除氧后的溶液中浸泡后腐蚀产物的量多且成分发生变化,这可能是由于在除氧的酸性介质中,样品表面钝化膜的薄弱点较多,Cl-、S2-和HS-等更容易吸附到这些薄弱位置,并在钝化膜表层形成及疏松的硫化物或氢硫化物或可溶性的金属氯化物等.而吸附到钝化膜表面中的杂质离子如S2-、HS-等及其容易借助膜中的空位迁移到钝化膜的内层,成为膜中的杂质,从而破坏了钝化膜的自修复功能,成为点蚀的萌生点,进而导致了无钝化膜覆盖处基体的溶解[33].

2.4 XPS分析为了进一步研究饱和H2S气体对样品表面钝化膜的影响,利用XPS表面分析技术对样品表面的成分进行了表征.各金属谱图均经过Shirely背底处理,然后根据X射线光电子能谱手册将主峰进行分峰.

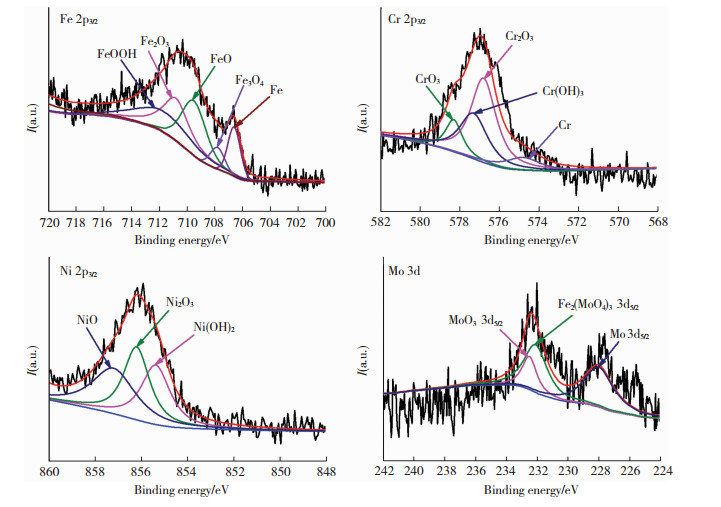

图 5为在未除氧的NaCl溶液中通入饱和H2S气体浸泡7 d后,对试样表面未见明显腐蚀区域的Fe 2p3/2、Cr 2p3/2、Ni 2p3/2和Mo 3d进行XPS谱图分析的结果,并根据X射线光电子能谱手册将主峰进行了分峰,其中每个拟合峰代表一种单质元素或化合物.

|

图 5 PH13-8Mo钢在未除氧的3.5%的NaCl溶液中通入饱和H2S气体浸泡7 d后未见明显腐蚀表面的XPS谱图 Fig.5 XPS of PH13-8Mo steel in without-deoxidized 3.5% NaCl solution with saturated H2S after 7 d (no obvious corrosion observed) |

根据能带理论,Fe 2p3/2的XPS谱图可分为Fe(706.5 eV)、Fe3O4(708.2 eV)、FeO(709.4 eV)、Fe2O3(710.9 eV)和FeOOH(711.8 eV).Cr 2p3/2谱图主要由Cr(574.5 eV)、Cr2O3(576.4 eV)、Cr(OH)3(577.3 eV)和CrO3(579.8 eV)组成,其中Cr2O3是钝化膜的主要成分.Ni 2p3/2谱图主要由Ni(OH)2(855.6 eV)、Ni2O3(856.0 eV)和NiO(857.3 eV)组成. Mo 3d5/2谱图可分为Mo(0)(227.9 eV)、Fe2(MoO4)3(232.4 eV)和MoO3(232.6 eV)3个谱图,可以看出,此时试样表面的主要成分为Fe、Cr、Ni和Mo的氧化物及氢氧化物,这表明未见明显腐蚀区域的试样表面钝化膜仍然保持完整致密,有效阻止了侵蚀性离子的吸附和破坏.

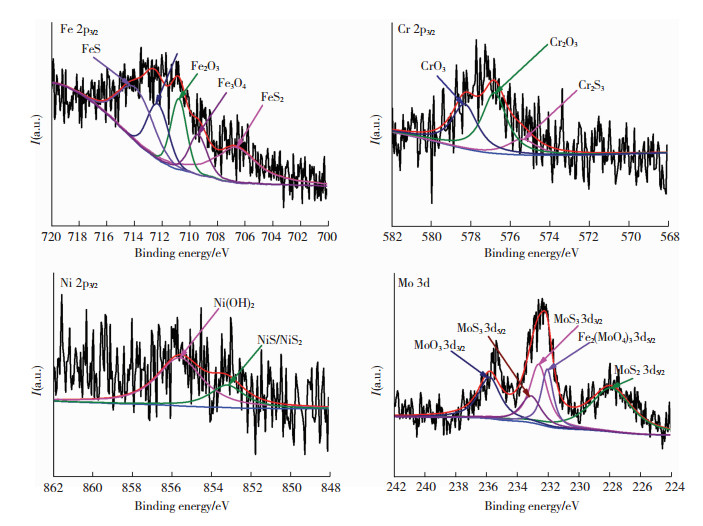

由于钝化膜的形成与稳定性与氧的存在密切相关,当对溶液进行除氧处理后,空气中自然形成的钝化膜无法进行自修复,此时如果溶液中存在其他侵蚀性离子如S2-、HS-、Cl-等时,这些侵蚀性离子吸附在钝化膜的表面后在离子迁移作用下扩散到钝化膜的内部成为膜内的杂质成分,从而使钝化膜由致密的金属氧化物转变为结构稀疏的硫化物或可溶性的氯化物,使得试样的耐蚀性能降低.因此,在除氧的溶液中,腐蚀产物的形态、结构和稳定性均随着腐蚀环境的改变而改变,并进一步改变整个腐蚀的过程.图 6为在除氧的NaCl溶液中通入饱和H2S气体浸泡7 d后样品表面的Fe 2p3/2、Cr 2p3/2、Mo 3d和Ni 2p3/2的XPS谱图.

|

图 6 PH13-8Mo钢在除氧的3.5%的NaCl溶液中通入饱和H2S气体浸泡7 d后样品表面的XPS谱图 Fig.6 XPS of PH13-8Mo steel in deoxidized 3.5% NaCl solution with saturated H2S after 7 d |

从图 6知,对溶液进行除氧处理后,试样的主要成分Fe 2p3/2、Cr 2p3/2、Ni 2p3/2和Mo 3d的XPS谱图出峰位置发生变化.Fe 2p3/2的XPS谱图可分为FeS2(706.7 eV)、Fe3O4(709.2 eV)、Fe2O3(710.8 eV)、FeOOH(711.8 eV)和FeS(713.9 eV).Cr 2p3/2谱图主要由Cr2S3(575.4 eV)、Cr2O3(576.4 eV)和CrO3(578.9 eV)组成.Ni 2p3/2谱图主要由Ni(OH)2(855.6 eV)和NiS/NiS2(853.3 eV)组成.Mo 3d5/2和Mo 3d3/2谱图可分为MoS2 3d5/2(227.9 eV)、Fe2(MoO4)3 3d5/2(232.4 eV)、MoS3 3d3/2(232.6 eV)、MoO3 3d5/2(233.1 eV)和MoO3 3d3/2(235.9 eV)谱图,可以得出,此时Fe、Cr、Ni和Mo的氧化物及硫化物构成了腐蚀产物的主要成分.

3 结论1) 向溶液中通入饱和H2S后溶液的酸性下降,局部区域钝化膜的完整性变差;对溶液进行除氧处理后,使得钝化膜无法形成.使得极化曲线中,饱和H2S的存在和溶液的除氧处理均使得PH13-8Mo高强钢的自腐蚀电位和点蚀电位均发生负移.

2) PH13-8Mo高强钢在未经除氧处理的含饱和H2S气体的3.5%的NaCl溶液中的电化学阻抗谱的离子穿越钝化膜的电阻Rf和电化学转移电阻Rct值均比除氧溶液中的值大,这些变化说明在未除氧的溶液中PH13-8Mo高强钢的腐蚀速率更低,耐蚀性能更加优异,钝化膜对基体的起到良好的保护作用.

3) 溶解氧的存在有利于试样表面钝化膜的维持与修复,PH13-8Mo高强钢在除氧的含饱和H2S的NaCl溶液中浸泡7 d后试样表面发生全面腐蚀,且腐蚀产物主要为Fe、Cr、Ni、Mo等元素的氧化物和硫化物;而在未经除氧处理的溶液中浸泡7 d后,试样表面发生局部点蚀,对未见明显腐蚀区域的XPS结果显示,钝化膜的主要成分为Fe、Cr、Ni、Mo的氧化物和氢氧化物.

| [1] |

HERZIG P, HANNINGTON M D, PETERSEN S. Polymetallic massive sulphide deposits at the modern seafloor and their resources potential[J]. ISA Technical Study, 2002(2): 7-35. |

| [2] |

陶春辉, 李怀明, 金肖兵, 等. 西南印度洋脊的海底热液活动和硫化物勘探[J]. 科学通报, 2014, 59(19): 1812-1822. TAO Chunhui, LI Huaiming, JIN Xiaobing, et al. Seafloor hydrothermal activity and sulfide exploration in the southwestern India ocean ridge[J]. Chinese Science Bulletin, 2014, 59(19): 1812-1822. |

| [3] |

NAKAMURA K, TOKI T, MOCHIZUKI N, et al. Discovery of a new hydrothermal vent based on an underwater, high-resolution geophysical survey[J]. Deep Sea Research Part Ⅰ: Oceanographic Research Papers, 2013, 74: 1-10. DOI:10.1016/j.dsr.2012.12.003 |

| [4] |

EDMOND J M. Seafloor hydrothermal systems: physical, chemical, biological, and geological interactions[J]. Science, 1996, 271(5255): 1508-1509. DOI:10.1126/science.271.5255.1508 |

| [5] |

肖纪美. 应力作用下的金属腐蚀[M]. 北京: 化学工业出版社, 1990. XIAO Jimei. Metal Corrosion Under Stress[M]. Beijing: Chemical Industry Press, 1990. |

| [6] |

寇杰, 梁法春, 陈婧. 油气管道腐蚀与防护[M]. 北京: 中国石化出版社, 2008. KOU Jie, LIANG Fachun, CHEN Jing. Corrosion and Protection of Oil and Gas Pipeline[M]. Beijing: China Petrochemical Press, 2008. |

| [7] |

BARKER J C. Data Surveys of Hydrogen Assisted Cracking in High Strength Jack-up Steels[M]. Health and Safety Executive, 1998.

|

| [8] |

郑文龙. 钢的环境敏感断裂[M]. 北京: 化学工业出版社, 1988. ZHENG Wenlong. Environmental Sensitive Fracture of Steel[M]. Beijing: Chemical Industry Press, 1988. |

| [9] |

HARDIE D, CHARLES E A, LOPEZ A H. Hydrogen embrittlement of high strength pipeline steels[J]. Corrosion Science, 2006, 48(12): 4378-4385. DOI:10.1016/j.corsci.2006.02.011 |

| [10] |

LIU M, WANG J, KE W, et al. Corrosion behavior of X52 anti-H2S pipeline steel exposed to high H2S concentration solutions at 90 ℃[J]. Journal of Materials Science & Technology, 2014, 30(5): 504-510. DOI:10.1016/j.jmst.2013.10.018 |

| [11] |

CHENG Q, TAO B, SONG L, et al. Corrosion behavior of Q235B carbon steel in sediment water from crude oil[J]. Corrosion Science, 2016, 111: 61-71. DOI:10.1016/j.corsci.2016.04.045 |

| [12] |

WEI L, PANG X, GAO K. Corrosion of low alloy steel and stainless steel in supercritical CO2/H2O/H2S systems[J]. Corrosion Science, 2016, 111: 637-648. DOI:10.1016/j.corsci.2016.06.003 |

| [13] |

ZHANG N, ZENG D, XIAO G, et al. Effect of Cl- accumulation on corrosion behavior of steels in H2S/CO2 methyldiethanolamine (MDEA) gas sweetening aqueous solution[J]. Journal of Natural Gas Science and Engineering, 2016, 30: 444-454. DOI:10.1016/j.jngse.2016.02.055 |

| [14] |

SUN J, SUN C, ZHANG G, et al. Effect of O2 and H2S impurities on the corrosion behavior of X65 steel in water-saturated supercritical CO2 system[J]. Corrosion Science, 2016, 107: 31-40. DOI:10.1016/j.corsci.2016.02.017 |

| [15] |

HUANG F, CHENG P, ZHAO X Y, et al. Effect of sulfide films formed on X65 steel surface on hydrogen permeation in H2S environments[J]. International Journal of Hydrogen Energy, 2017, 42(7): 4561-4570. DOI:10.1016/j.ijhydene.2016.10.130 |

| [16] |

ZHOU C, CHEN X, WANG Z, et al. Effects of environmental conditions on hydrogen permeation of X52 pipeline steel exposed to high H2S-containing solutions[J]. Corrosion Science, 2014, 89: 30-37. DOI:10.1016/j.corsci.2014.07.061 |

| [17] |

WANG Q Y, WANG X Z, LUO H, et al. A study on corrosion behaviors of Ni-Cr-Mo laser coating 316 stainless steel and X70 steel in simulated solutions with H2S and CO2[J]. Surface & Coatings Technology, 2016, 291: 250-257. DOI:10.1016/j.surfcoat.2016.02.017 |

| [18] |

TOMIO A, SAGARA M, DOI T, et al. Role of alloyed copper on corrosion resistance of austenitic stainless steel in H2S-Cl-environment[J]. Corrosion Science, 2014, 81: 144-151. DOI:10.1016/j.corsci.2013.12.013 |

| [19] |

BAI P, ZHAO H, ZHENG S, et al. Initiation and developmental stages of steel corrosion in wet H2S environments[J]. Corrosion Science, 2015, 93: 109-119. DOI:10.1016/j.corsci.2015.01.024 |

| [20] |

TOMIO A, SAGARA M, DOI T, et al. Role of alloyed molybdenum on corrosion resistance of austenitic Ni-Cr-Mo-Fe alloys in H2S-Cl-environments[J]. Corrosion Science, 2015, 98: 391-398. DOI:10.1016/j.corsci.2015.05.053 |

| [21] |

TRIBOLLETt B, KITTEL J, MEROUFEL A, et al. Corrosion mechanisms in aqueous solutions containing dissolved H2S. Part 2: model of the cathodic reactions on a 316L stainless steel rotating disc electrode[J]. Electrochimica Acta, 2014, 124: 46-51. DOI:10.1016/j.electacta.2013.08.133 |

| [22] |

ZHANG G A, ZENG Y, GUO X P, et al. Electrochemical corrosion behavior of carbon steel under dynamic high pressure H2S/CO2 Environment[J]. Corrosion Science, 2012, 65: 37-47. DOI:10.1016/j.corsci.2012.08.007 |

| [23] |

YIN Z F, ZHAO W Z, BAI Z Q, et al. Corrosion behavior of SM 80SS tube steel in stimulant solution containing H2S and CO2[J]. Electrochimica Acta, 2008, 53(10): 3690-3700. DOI:10.1016/j.electacta.2007.12.039 |

| [24] |

LIU Z, GAO X, DU L, et al. Comparison of corrosion behavior of low-alloy pipeline steel exposed to H2S/CO2-saturated brine and vapour-saturated H2S/CO2 environments[J]. Electrochimica Acta, 2017, 232: 528-541. DOI:10.1002/maco.201609165 |

| [25] |

NE IC S. Key issues related to modelling of internal corrosion of oil and gas pipelines: a review[J]. Corrosion Science, 2007, 49(12): 4308-4338. DOI:10.1016/j.corsci.2007.06.006 |

| [26] |

ZHAO W, ZOU Y, MATSUDA K, et al. Corrosion behavior of reheated CGHAZ of X80 pipeline steel in H2S-containing environments[J]. Materials and Design, 2016, 99: 44-56. DOI:10.1016/j.matdes.2016.03.036 |

| [27] |

SMITH L, NISBET B, WADE E. Corrosion resistant alloys for oil and gas production: guidance on general requirements and test methods for H2S service[J]. European Federation of Corrosion Publications, 2002(17): 1-19. |

| [28] |

ELIASSEN S, SMITH L. Guidelines on Materials Requirements for Carbon and Low Alloy Steels: for H2S-Containing Environments in Oil and Gas Production[M]. [s.l.]: European Federation of Corrosion Publications, 2009.

|

| [29] |

TANG J W, SHAO Y W, GUO J B, et al. The effect of H2S concentration on the corrosion behavior of carbon steel at 90 ℃[J]. Corrosion Science, 2010, 52(6): 2050-2058. DOI:10.1016/j.corsci.2010.02.004 |

| [30] |

BAEK W C, KANG T, SOHN H J, et al. In situ surface enhanced raman spectroscopic study on the effect of dissolved oxygen on the corrosion film on low carbon steel in 0.01 M NaCl solution[J]. Electrochimica Acta, 2001, 46(15): 2321-2325. DOI:10.1016/S0013-4686(01)00442-X |

| [31] |

黄春波, 薛春, 傅逸芳, 等. PH13-8Mo不锈钢在3.5%NaCl溶液中的耐腐蚀性能[J]. 腐蚀与防护, 2013, 34(9): 800-802. HUANG Haibo, XUE Chun, FU Yifang, et al. Corrosion resistance of PH13-8Mo stainless steel in 3.5% NaCl solution[J]. Corrosion and Protection, 2013, 34(9): 800-802. |

| [32] |

钟平, 肖葵, 董超芳, 等. 超高强度钢组织、性能与腐蚀行为[M]. 北京: 科学出版社, 2014. ZHONG Ping, XIAO Kui, DONG Chaofang, et al. Microstructure, Properties and Corrosion Behavior of Ultra High Strength Steel[M]. Beijing: Science Press, 2014. |

| [33] |

陈长风, 姜瑞景, 张国安, 等. 镍基合金管材高温高压H2S/CO2环境中局部腐蚀研究[J]. 稀有金属材料与工程, 2010, 39(3): 427-432. CHEN Changfeng, JIANG Ruijing, ZHANG Guoan, et al. Study on local corrosion of nickel-base alloy tube in the environment of high temperature and high pressure H2S/CO2[J]. Nickel Based Rare Metal Materials and Engineering, 2010, 39(3): 427-432. |

2019, Vol. 27

2019, Vol. 27