为了适应各类电子设备的发展及需求,各国学者展开了微型化电池的研究,以期研制出能够为各类微型设备提供安全的、轻便的电子能源[1-3].锂离子电池是近些年发展起来的具有优良性能的新一代可充电电池.锂离子电池研究的关键是电极材料的选取.传统的碳负极材料在高倍率及高安全等方面已逐渐暴露出一些不足,因此需要寻找性能更加优异的新型负极材料.

近年来,尖晶石型钛酸锂(Li4Ti5O12)以其循环性能优异、使用寿命长和安全性能高等特点倍受关注.选用新型的钛酸锂(Li4Ti5O12,其熔点为1 520~1 564 ℃)来作为制备棒状电极的负极活性颗粒,该材料是典型的尖晶石结构,由于其在嵌脱锂过程中晶格常数几乎不发生变化,被称为“零应变”材料,使其具有优良的可逆性和较长的寿命[4-6].另外,它具有较高的嵌锂电位,可防止锂枝晶的出现和固体电解质界面膜(SEI膜)的形成[7],从而安全性能得到提高.作为负极材料,钛酸锂(Li4Ti5O12)以1.55 V的平台深得研究人员青睐,因为这不仅降低了电池的端电压和能量密度,而且很大程度上提高了电池的安全性能[8-13].在25 ℃下,Li4Ti5O12的化学扩散系数为2×10-8 cm2/s,比碳负极材料中的扩散系数大一个数量级,高的扩散系数使得该负极材料可以快速、多循环充放电[14].尖晶石钛酸锂(Li4Ti5O12)因其固有的特性而被认为是用于大功率锂离子电池(LIB)中最有前途的阳极材料之一[4-7, 15-16],有望解决锂离子电池的快速充电性能和安全性能,具有良好发展和应用前景.

本文配置了以钛酸锂为负极材料的打印墨水,研究了石墨掺杂及钛酸锂质量分数对打印后棒状电极的影响,同时探究了烧结温度对其打印棒状电极的影响及在基板上附着力效果的好坏,利用软件建模模拟打印墨水在针筒内微挤压过程来探究墨水黏度对流变特性的影响.

1 实验 1.1 材料与仪器所用原料主要有:钛酸锂,深圳晶科有限公司;石墨,南京先锋纳米材料有限公司;保湿剂为乙二醇、恒兴试剂公司;分散剂为聚乙烯吡咯烷酮,天津市大茂化学试剂厂;增稠剂为羟乙基纤维素和羟丙基纤维,山东西亚化学工业有限公司;去离子水;消泡剂;流平剂和醇酯十二;基板,氧化铝(Al2O3).

实验所用设备主要有:AL104型电子天平(梅特勒多仪器有限公司);真空管式气氛炉(西安嘉博电炉有限公司);ST2253型四探针测试仪(苏州晶格电子有限公司);SNB-1A-J型高温旋转数字粘度计(上海方瑞仪器有限公司);JSM-6700F型场发射扫描电镜(SEM)(日本电子JFOL);STA449-F5型热分析仪(耐优上海电子科技有限公司)、D/max2200pc型X射线衍射仪(日本理学公司).

本文选用新型的钛酸锂(Li4Ti5O12)作为制备薄膜电极的负极活性颗粒,其粒径范围在5 μm内,通过石墨(10 μm)掺杂来制备钛酸锂复合电极材料,提高颗粒间的电子传导性,使其活性材料的利用率提高及长期循环性能得以改善.

1.2 负极打印墨水及其棒状电极的制备3D打印微电池棒状电极主要选用经改性处理后的钛酸锂为负极材料,去离子水作为溶剂,与增稠剂、分散剂等混合制备水溶性载体,混合后制备出具有良好打印性能的电极墨水,通过以挤压为基础的3D打印技术,所用设备是特别定制的3D打印机(深圳市智达自动化设备有限公司),其工作原理主要是在电机控制及压力泵增压下,首先将墨水装入针筒,然后按照预定的设计路线将电极墨水挤压出来.将打印好的棒状电极在氮气氛围下进行高温烧结,冷却后即获得本实验所制备的负极棒状电极.

为避免其他因素给实验带来的影响,本文所有实验均采用控制变量法,钛酸锂经过表面改性处理,特选取石墨的质量分数为5%、10%、15%、20%进行掺杂,研究石墨掺杂含量对钛酸锂粉末及所制备的棒状电极性能的影响.要保证负极墨水良好的打印性能,必须确保打印墨水具有较好的流变性,因此,本文探究了石墨掺杂及烧结温度对棒状电极性能影响,如电阻率、电化学性能和基板附着力等.

1.3 性能测试方法对于3D打印出来的钛酸锂棒状负极电极,采用扫描电子显微镜(SEM)来观察试样的表面形貌、粒子分布情况和均一性.用四探针测试仪测量棒状电极材料的电阻率.棒状电极材料的结构用X射线衍射仪进行测定, 测试条件:管电压为60 kV,管电流为80 mA,扫描范围为-60°~158°,扫描速度为24 (°)/min.

采用CS350电化学工作站(武汉科斯特仪器股份有限公司)进行恒流充放电测试及倍率性测试,充放电电压范围为1.5~3.0 V,测试温度为25 ℃,循环次数为10次.

2 结果与讨论 2.1 石墨掺杂改性对棒状电极的性能影响实验选取石墨掺杂质量分数为5%、10%、15%、20%的4组数据与钛酸锂粉末进行混合均匀,后期再与水溶性载体配制钛酸锂打印墨水,研究石墨含量对钛酸锂及棒状电极的性能影响.

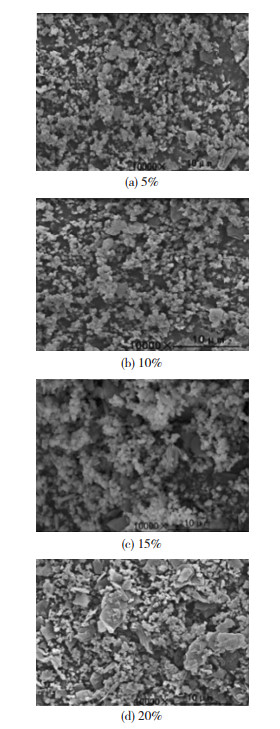

为探究掺杂石墨后的钛酸锂粉末是否会发生结构变化以及稳定性,本文对试样进行了SEM分析、XRD测试及热分析.图 1为不同质量分数石墨掺杂后的钛酸锂粉末SEM照片.

|

图 1 不同质量分数石墨掺杂后的钛酸锂粉末SEM照片 Fig.1 SEM image of Li4Ti5O12 powder doped with different mass fractions of graphite |

图 1(a)和(b)分别为石墨掺杂5%、10%时的钛酸锂粉末,该粉末颗粒较均匀,形状类似于球状,并未出现团聚现象,但存有大量的孔洞,有助于保持钛酸锂粉末较好的流动性,便于与水溶性载体的混合.图 1(c)和(d)为石墨掺杂15%、20%时的钛酸锂粉末,此时出现大量团聚现象,石墨填充在钛酸锂颗粒之间,较致密且大小分布不均匀;同时,石墨大都以片状分布在钛酸锂颗粒缝隙中,不利于钛酸锂打印墨水的流动性.由此可知,石墨含量并非越多越好,过多就会造成钛酸锂粉末不均匀,团聚现象严重,影响后期制备时负极墨水的均匀性,从而直接影响到其打印性能.

由图 1可知,掺杂5%和10%石墨的钛酸锂粉末分布均匀,颗粒细化,有助于后期负极打印墨水的流变特性及打印性能.图 2为掺杂石墨(5%)与未掺杂石墨所制备的钛酸锂棒状电极XRD谱图.由图 2可知,在室温混合条件下,掺杂石墨后的钛酸锂电极的XRD谱图与未添加石墨的相比较发现,掺杂石墨并未使钛酸锂电极的衍射峰发生变化,这说明石墨的添加并未改变钛酸锂的晶格,只是对衍射峰的强度有所影响.

|

图 2 烧结前掺杂石墨(5%)与未掺杂石墨所制备的钛酸锂棒状电极XRD谱图 Fig.2 XRD pattern of Li4Ti5O12 rod electrode prepared by doped graphite (5%) and undoped graphite before sintering |

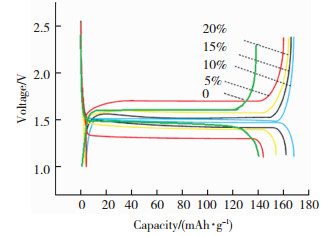

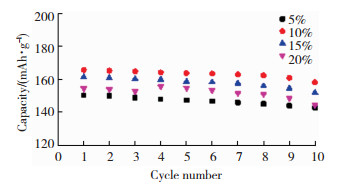

图 3为石墨掺杂后棒状电极首次恒流充放电测试图,棒状电极的充放电比容量随着石墨质量分数的增加先增加后减小,其比容量分别为150.2、165.6、161.2、154.3 mAh/g,经过测试,钛酸锂棒状电极首次充放电容量仅为140.5 mAh/g,而掺杂10%石墨所制备的钛酸锂棒状电极比未添加石墨的钛酸锂棒状电极提高了18%.

|

图 3 烧结前不同质量分数石墨掺杂后所制备的棒状电极首次恒流充放电图 Fig.3 First constant current charge and discharge diagram of rod electrode prepared after doping with different mass fractions of graphite before sintering |

图 4为不同质量分数石墨掺杂所制备棒状电极的倍率性测试,由实验结果可知,10次循环后,样品放电比容量分别为14.6、158.1、151.8、144.2 mAh/g,分别为初次放电比容量的94.9%、95.5%、94.2%、93.5%.这是因为石墨掺杂有助于提高钛酸锂的充放电比容量,均匀填充在钛酸锂颗粒之间,构成良好的导电网络结构,提高其棒状电极的电导率;同时,添加石墨会改变其钛酸锂棒状电极在充放电过程中体积变化产生的内应力,避免由于由于体积变化产生的损失,最终使其倍率性能和使用寿命得以改善;反而过多的石墨掺杂会造成钛酸锂颗粒出现团聚现象,会降低锂离子的运动运输能力,导致其比容量降低.

|

图 4 烧结前不同质量分数石墨掺杂所制备棒状电极的倍率性 Fig.4 Magnification of rod electrodes prepared by different mass fractions of graphite before sintering |

本文选取钛酸锂粉末作为负极材料,其含量对后期制备的钛酸锂棒状电极的电化学性能有着直接影响.钛酸锂含量越多,其电极导电性能越好;含量过多会导致黏度过大,其墨水的流变性会受到影响,无法保证打印墨水的打印性能.为保证负极打印墨水的流变特性及打印效果,开展了钛酸锂含量变化对打印墨水性能影响等研究工作.实验选取6组试样,分别添加质量分数为55%、56%、57%、58%、59%、60%的钛酸锂粉末,进行编号实验,同时保证每组试样其他成分配比不变.使用SNB-1A-J型高温数字粘度计测量钛酸锂墨水的动力粘度.

如表 1所示,钛酸锂的含量越多,所制备的打印墨水黏度也随之增加.结合实验分析,当墨水黏度超过27.31 Pa·s后,其打印效果不佳,会出现断线或者无法打印.这是由于墨水粘度过大,而3D打印机所提供的压力偏小,导致墨水无法被挤压出来.还可能是因为钛酸锂含量过多,混合不均匀导致发生团聚现象,导致墨水堵塞在打印针筒处.将6组试验打印成型的棒状电极在真空管式气氛炉下,氮气保护,高温800 ℃进行烧结并保温20 min,测得其电阻率,测试结果如图 5所示.

| 表 1 钛酸锂含量对负极打印墨水粘度影响 Table 1 Effect of Li4Ti5O12 content on the viscosity of negative printing ink |

|

图 5 钛酸锂固质量分数对棒状电极电阻率影响 Fig.5 Effect of solid content of Li4Ti5O12 on the resistivity of rod electrode |

由图 5可知,棒状电极电阻率随钛酸锂含量增加而下降,在钛酸锂质量分数为60%时,电阻率有所上升,但在钛酸锂质量分数为59%时获得的电阻率最小为221 kΩ·cm.此时墨水既具有良好的打印性能,也具有良好导电性能,最终确定出钛酸锂的较佳比例为59%.

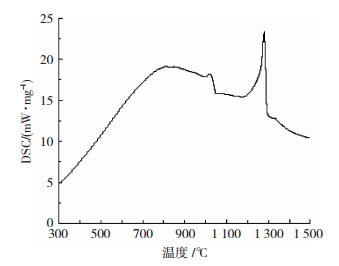

2.3 烧结温度对负极电极性能影响为确定实验钛酸锂棒状电极的最佳烧结温度,首先对其配制墨水进行差示扫描量热法分析,氮气保护升温速率为10 ℃/min,测试温度20~1 500 ℃.图 6为钛酸锂粉末的DSC分析曲线.由图 6可知,在加热到1 250 ℃左右出现了明显的放热峰,同时发生了晶型转变.因此,烧结温度不应超过1 250 ℃.

|

图 6 钛酸锂粉末DSC曲线分析 Fig.6 Analysis of DSC curve of Li4Ti5O12 powder |

Chen等[17]研究发现,Li4Ti5O12尖晶石结构可耐受的最高烧结温度为(1 015 ± 5) ℃,超过此温度将发生分解.高玲等[18]以LiOH和锐钛矿型TiO2为原料,分别在600、700、800和900 ℃下保温12 h制备钛酸锂,发现600 ℃下得到的产物有大量未反应完全的TiO2,700和800 ℃下得到的产物晶胞参数与标准谱图一致.这说明在700 ℃以上温度进行烧结比较适宜.Guerfi等[19]以TiO2和Li2CO3为原料,分别在750、800、825和850 ℃下保温18 h,发现材料的首次放电容量随反应温度的升高而增加,在850 ℃时材料的首次放电容量最大.随着烧结温度的升高,三维结构的Li4Ti5O12结晶度就越高,锂离子在其中的迁移可逆性就越高.因此,烧结温度不要超过1 000 ℃.

无机非金属材料烧结温度为熔点的0.6~0.8倍以上,故选取选取起始烧结温度为800 ℃.本实验设置5组试样,烧结温度分别设置为800、850、900、950、1 000 ℃,烧结后用四探针测试仪棒状电极的电阻率.

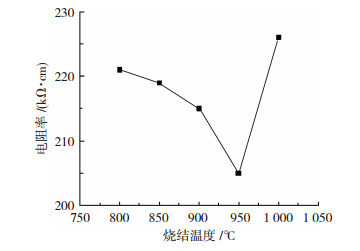

由图 7所示,钛酸锂棒状电极的电阻率随烧结温度的升高先减小后增加,在烧结温度为950 ℃时电阻率最小为205 kΩ·cm.这是因为温度不断升高会导致钛酸锂颗粒充分接触,烧结颈(指材料在烧结时颗粒间形成颈状的联结)的长大速度加快,孔隙缩小,分布均匀化,其棒状电极的致密性有所提高.但随着烧结温度的不断升高,会导致棒状电极表面出现裂纹且电阻率有所上升.

|

图 7 不同烧结温度所制备棒状电极电阻率测试 Fig.7 Resistivity test of rod electrode prepared at different sintering temperatures |

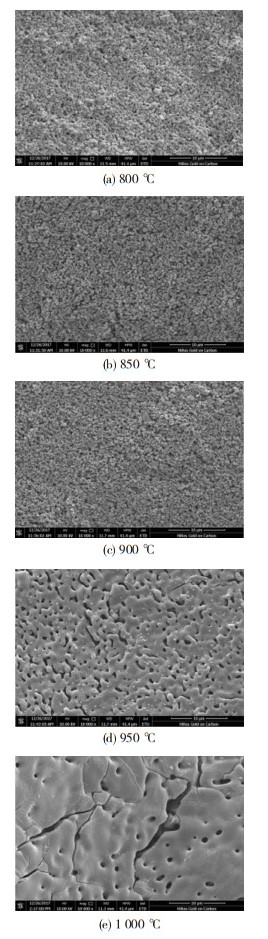

图 8是不同烧结温度下棒状电极的SEM表面形貌.由于烧结温度偏低时,钛酸锂颗粒粒径较小,结晶性差,随着温度升高,钛酸锂颗粒发生团聚、烧结而变大,从而提高了电极结晶度,棒状表面更加光滑平整.烧结温度过高时,导致棒状电极表面产生大量裂纹,并具有很多小孔.当烧结温度为950 ℃时,部分颗粒或者颗粒尖角处发生熔融,形成致密且连续的棒状,颗粒发生收缩会导致表面存在大量气孔,有助于电解液的渗透.

|

图 8 不同温度下所制备棒状电极SEM照片 Fig.8 SEMimage of rod electrode prepared at different temperatures |

超过950 ℃后,颗粒熔融程度高,整个电极棒状几乎形成一个整体,冷却收缩会产生应力从而导致棒状电极表面产生许多裂纹,不利于棒状电极的电化学性能.

2.4 钛酸锂电极与基板的附着力测试采用胶带测试法,在800、850、900、950、1 000 ℃烧结温度下,对钛酸锂棒状电极与陶瓷基板之间进行附着力测试,结果见表 2.

| 表 2 不同烧结温度下棒状电极与基板附着力测试 Table 2 Adhesion test of rod electrode and substrate at different sintering temperatures |

烧结温度直接影响着棒状和基板之间结合强度大小,棒状电极与基板的附着力的好坏对棒状电极性能影响至关重要.烧结温度的升高,逐渐接近钛酸锂的熔点,粉末颗粒发生收缩与熔融,增强了与基板间的粘结.该5组试样采用相同的5块氧化铝陶瓷基板,其基板材料的性质也在一定程度上影响着与棒状电极之间的附着力,但综合考虑单一变量,本研究暂且不探究基板材料对其附着力大小的影响.

在950 ℃下烧结时,电极无脱落现象,也未出现裂纹,同时表面致密且未变形,与基板有较好的附着力.在1 000 ℃下烧结,棒状电极与基板无脱落现象,但其温度过高度可能会使钛酸锂受热分解,同时电极表面已经产生裂纹,从而影响棒状电极的性能.综合考虑确定较佳烧结温度为950 ℃.

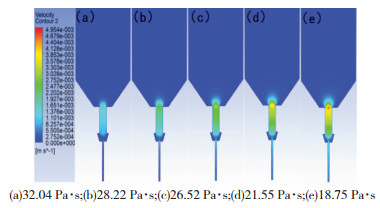

2.5 打印墨水粘度对流动特性的影响利用CFX软件,根据实际针筒和针头建立打印针筒的3D模型,选用三角形对其进行网格划分.并进行边界条件设定.使用ANSYS R15.0软件模拟打印墨水在针筒中的微挤压过程,探究墨水粘度对挤压过程中墨水流动特性的影响.

实验采用内径0.8 mm的针头,在0.5 MPa压力下,根据前期实验结果,设置模拟粘度分别为18.75、21.55、26.52、28.22、32.04 Pa·s时,打印墨水受挤压时的流动情况.

图 9为不同粘度下挤压墨水的速度分布云图,可以看出,当粘度为28.22和32.04 Pa·s时,打印墨水在整个针筒的流动速度非常慢,最大速度分别为2.1和1.9 mm/s;而当粘度为18.75 Pa·s时,最大速度为4.3 mm/s.

|

图 9 不同粘度下墨水速度分布云图 Fig.9 Cloud velocity distribution at different viscosities |

图 10为打印墨水受挤压流动时其黏度与在针筒内最大流动速度之间的关系.如图 10所示,速度随着黏度的变大而不断变小,且当黏度较小时,速度的变化更为显著.这是因为打印墨水本身具有粘性,在受到挤压流动时墨水与针筒及针管内壁产生粘性摩擦阻力,从而使得机械能转化为热能,造成粘性耗散,影响打印墨水的流动速度.在其他影响参数相同时,当打印墨水黏度变大,墨水流动时能量发生消耗的会有所变多,根据能量守恒定律,打印墨水的流动速度就会有所减小.

|

图 10 墨水粘度与针管内最大速度之间的关系 Fig.10 Relationship between ink viscosity and maximum speed in the needle tube |

1) 钛酸锂经掺杂10%石墨改性处理后,其充放电容量相比未添加石墨时其棒状电极提高了18%,10次充放电循环之后仍能保留95.5%容量,其所制备的棒状电极具有良好的电化学性能.

2) 钛酸锂质量分数为59%,烧结温度为950 ℃时,所制备棒状电极具有较小的电阻率为205 kΩ·cm,具有良好打印性能及导电性能,此时棒状电极表面平整、致密,同时具有很多小孔,有助于电解液的渗透,从而有较好的电化学性能.

3) 随着墨水黏度的增加,负极墨水管内流动速度随之减小,且当黏度较小时,其速度变化更为显著,黏度较大时,其速度随黏度变化较为缓慢.

| [1] |

CHAVOSHI S Z, LUO X. Hybrid micro-machining processes: A review[J]. Precision Engineering, 2015, 41: 1-23. DOI:10.1016/j.precisioneng.2015.03.001 |

| [2] |

YADAV S, YAMASANI P, KUMAR S. Experimental studies on a micro power generator using thermo-electric modules mounted on a microcombustor[J]. Energy Conversion and Management, 2015, 99: 1-7. DOI:10.1016/j.enconman.2015.04.019 |

| [3] |

CHOU S K, YANG W M, CHUA K J, et al. Development of micro power generators:A review[J]. Applied Energy, 2011, 88: 1-16. |

| [4] |

OHZUKU T, UEDA A, YAMAMOTO N. Zero-strain insertion material of Li[Li1/3Ti5/3]O4 for rechargeable lithium cells[J]. J Electrochem Soc, 1995, 142(5): 1431-1435. DOI:10.1149/1.2048592 |

| [5] |

ARIYOSHI K, YAMATO R, OHZUKU T. Zero-strain insertion mechanism of Li[Li1/3Ti5/3]O4 for advanced lithium-ion (shuttlecock) batteries[J]. Electrochimica Acta, 2005, 51(6): 1125-1129. DOI:10.1016/j.electacta.2005.05.053 |

| [6] |

YI T F, FANG Z K, DENG L, et al. Enhanced electrochemical performance of a novel Li4Ti5O12 composite as anode material for lithium-ion battery in a broad voltage window[J]. Ceramics International, 2015, 41(2): 2336-2341. DOI:10.1016/j.ceramint.2014.10.041 |

| [7] |

KRAJEWSKI M, MICHALSKA M, HAMANKIEWICZ B, et al. Li4Ti5O12 modified with Ag nanoparticles as an advanced anode material in lithium-ion batteries[J]. Journal of Power Sources, 2014, 245(245): 764-771. |

| [8] |

赵尧敏.喷墨打印锂离子棒状电极和复合超电容材料的制备及电化学性能研究[D].上海: 上海复旦大学, 2006. ZHAO Yaomin. Preparation and electrochemical properties of lithium ion rod electrodes and composite supercapacitors for inkjet printing[D]. Shanghai: Shanghai Fudan University, 2006. http://cdmd.cnki.com.cn/article/cdmd-10246-2007068580.htm |

| [9] |

张阳阳.动力电池钛酸锂负极材料的制备及性能研究[D].合肥: 合肥工业大学, 2017. ZHANG Yangyang. Preparation and properties of lithium titanate anode materials for power batteries[D]. Hefei: Hefei University of Technology, 2017. http://cdmd.cnki.com.cn/Article/CDMD-10359-1017181221.htm |

| [10] |

包胜达.新型锂离子电池负极材料钛酸锂的制备及其性能研究[D].长春: 东北师范大学, 2016. http://cdmd.cnki.com.cn/Article/CDMD-10200-1016120201.htm

|

| [11] |

唐堃, 金虹, 潘广宏, 等. 钛酸锂电池技术及其产业发展现状[J]. 新材料产业, 2015(9): 12-17. TANG Ju, JIN Hong, PAN Guanghong, et al. Lithium titanate battery technology and its industrial development status[J]. New material industry, 2015(9): 12-17. DOI:10.3969/j.issn.1008-892X.2015.09.004 |

| [12] |

倪海芳.钛酸锂负极材料的结构设计及掺杂改性研究[D].北京: 北京科技大学, 2015. http://cdmd.cnki.com.cn/Article/CDMD-10008-1015618160.htm

|

| [13] |

陈杰, 李秋红, 陈立宝, 等. Li4Ti5O12及其在锂离子动力电池中的应用前景[J]. 电源技术, 2011, 35(3): 330-333. CHEN Jie, LI Qiuhong, CHEN Libao, et al. Li4Ti5O12 and its application prospects in lithium-ion power batteries[J]. Chinese Journal of Power Sources, 2011, 35(3): 330-333. DOI:10.3969/j.issn.1002-087X.2011.03.029 |

| [14] |

CHEN C, HUANG Y, ZHANG H, et al. Small amount of reduce graphene oxide modified Li4Ti5O12 nanoparticles for ultrafast high-power lithium ion battery[J]. Journal of Power Sources, 2015, 278: 693-702. DOI:10.1016/j.jpowsour.2014.12.075 |

| [15] |

QUESNEL F, SOUCY G, VEILLEUX J, et al. Nanowires and nanostructures of lithium titanate synthesized in a continuous thermal plasma reactor[J]. Chemical Engineering Journal, 2016, 306: 640-645. DOI:10.1016/j.cej.2016.07.095 |

| [16] |

QI L, CHEN S, XIN Y, et al. Self-supported Li4Ti5O12 nanosheet arrays for lithium ion batteries with excellent rate capability and ultralong cycle life[J]. Energy & Environmental Science, 2014, 7(6): 1924-1930. |

| [17] |

CHEN C, SPEARS M, WONDRE F. Crystal growth and superconductivity of LiTi2O4 and Li1+1/3Ti2-1/3O4[J]. J Crystal Growth, 2003, 250(1/2): 139-145. |

| [18] |

高玲, 仇卫华, 赵海雷. 合成温度对Li4Ti5O12电化学性能的影响[J]. 电池, 2004, 34(5): 351-352. GAO Ling, QIU Weihua, ZHAO Hailei. Effect of synthesis temperature on electrochemical performance of Li4Ti5O12[J]. Batteries, 2004, 34(5): 351-352. DOI:10.3969/j.issn.1001-1579.2004.05.016 |

| [19] |

GUERFI A, SEVIGNY S, LAGACE M, et al. Nano-particle Li4Ti5O12 spinel as electrode for electrochemical generators[J]. J Power Sources, 2003, 119-121: 88-94. DOI:10.1016/S0378-7753(03)00131-9 |

2019, Vol. 27

2019, Vol. 27