直齿圆柱齿轮在汽车、工程机械、机床等领域属于核心零部件[1],其质量的好坏直接影响着整机的性能.这就要求开发更能保证质量、更高效、更节材的加工工艺.齿轮精密成形是指锻造出完整齿形而不需后续切削加工或仅留有精加工余量的加工方法[2].与切削加工相比,精密成形不仅材料利用率高、生产率高、成本低,而且具有连续的纤维流线,抗疲劳性能更好[3].

针对直齿圆柱齿轮精密成形问题,研究者开发了浮动凹模成形[4-5]、双向挤镦成形[6]、挤胀成形(闭塞模锻)[7]、径向挤压成形[8]、滚轧成形[9-10]、冷挤压成形[11-13]、温锻成形[14-15]、冷锻成形[16-18]等工艺,这些工艺虽然在改善角隅填充效果方面有一些积极效果,但存在所需模具结构较复杂、要求设备动作复杂,成形力大等不足.其中文献[6]采用的“(有齿凸模)双向挤镦一步成形法”对不同模数的直齿圆柱齿轮进行了5 000件批量考核实验,结果模具磨损和精度均保持良好,而且论证了有齿凸模双向镦挤成形直齿圆柱齿轮较其单向成形,成形力可降低1/3以上.本文将在该法的基础上做进一步的优化,简化模具、降低成形力.

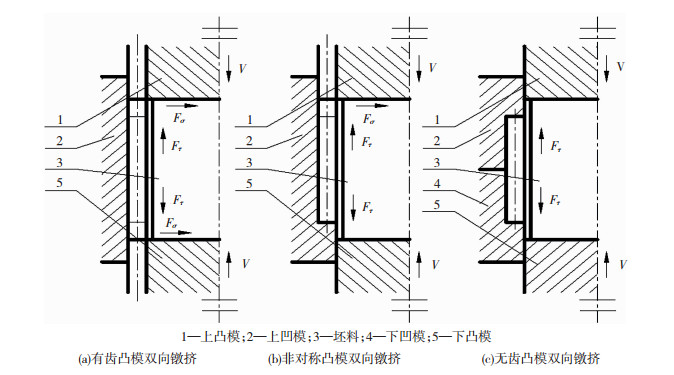

1 直齿圆柱齿轮精密成形新工艺研究根据直齿圆柱齿轮形状特点和成形工艺要求,只有压缩坯料两端金属使其轴向流动从而迫使中心处金属径向流入型腔成形出齿形体,才能使金属流程短、能耗小而充满型腔.可分析出3种成形方法:方案1有齿凸模双向镦挤,见图 1(a),是传统的双向镦挤;方案2非对称凸模双向镦挤,见图 1(b);方案3无齿凸模双向镦挤,见图 1(c)(以下分别简称方案1、方案2、方案3).

|

图 1 3种成形方案装置图 Fig.1 Schematic diagram of three kinds of forming schemes: (a) two-way upsetting-extrusion with tooth shape punch; (b) two-way upsetting-extrusion with asymmetrical punch; (c) two-way upsetting-extrusion with toothless punch |

在塑性成形过程中可以通过分析塑性变形力的计算公式而采取相应减小成形力的措施[19].塑性变形力的计算公式为:

| $ F = K{\sigma _{\rm{s}}}A. $ | (1) |

式中:K为应力状态系数;σs为流动应力,又称拘束系数,A为接触面积,在主作用力方向上的投影,在零件材料一定的情况下可以通过减小接触面积来降低成形力.

有、无齿凸模镦挤时载荷值的不同,主要是由于二者成形过程中坯料上、下端面齿形区域与上、下凸模接触面积不同,即坯料上、下端面所受径向摩擦力Fσ影响不同.如图 1(a)和1(b)(上端面)所示,有齿凸模镦挤时,坯料端面齿形区域从初始状态到成形结束一直与凸模有接触,一直会受到径向摩擦力Fσ;如图 1(b)(下端面)、1(c)所示,无齿凸模镦挤时,坯料端面齿形区域只有在成形终了时才会与凸模有接触,受到径向摩擦力Fσ.而且在镦挤过程中,坯料侧表面所受摩擦力Fτ会随着充填到模腔的材料越多而变得越大.随着侧表面摩擦力Fτ的增大,端面径向摩擦力Fτ就会越大,即成形力越大.

3种方案中,方案1、方案2采用的是整体式凹模,方案3采用的是分体式凹模,需要采用闭塞式模具进行研究,成形装置如图 1(c)所示.进行闭塞成形的模具有单动缓冲和双动缓冲2种形式[20],其基本工作过程为:先将上凹模1与下凹模4闭合形成封闭的模腔,并施加一定的预紧力.再装入坯料,对复动式上凸模1和下凸模5施加一定压力,使坯料产生多向流动充满型腔而成形零件.

3种方案中,方案3及方案2中的下凸模采用的无齿形凸模在结构、强度上优于传统方案1中的有齿凸模.相比有齿凸模,无齿凸模加工制造成本更低、修磨更方便.对应的凹模也无需做成内齿形状,进一步简化了模具结构.

2 数值模拟试验及分析 2.1 数值模拟参数的设定现以一实体直齿圆柱齿轮(模数m=2.5、齿数z=20、齿宽b=20 mm、压力角α=20°、分度圆直径d=50 mm,无轮毂-轮辐)为研究对象,对新工艺的金属填充情况、变形力进行数值模拟和物理模拟试验研究.

数值模拟初始条件为:坯料材料AISI-1045,坯料温度1 100 ℃,划分为200 000个四面体网格,模具温度350 ℃,摩擦系数0.3,上、下凸模运动速度3.4 mm/s.按照步长不超过最小单元边长的1/3原则设置模拟步长0.034 mm/step,共100步,并在完成体积补偿设置后进行数值模拟.

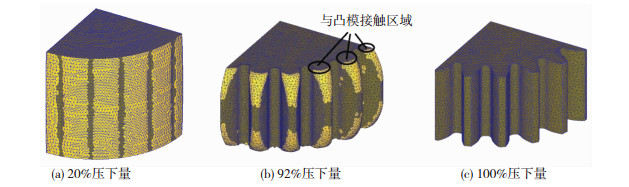

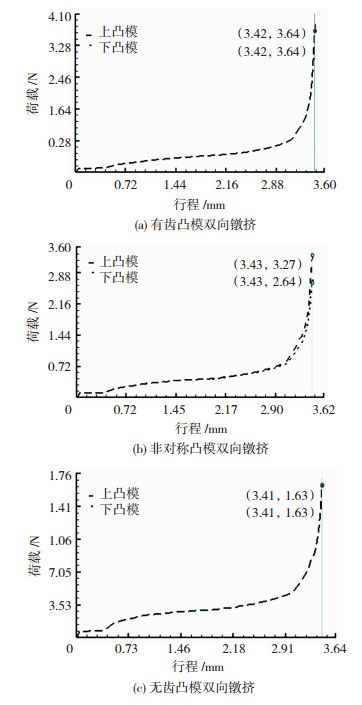

2.2 填充过程分析图 2、图 3、图 4依次为3种方案坯料变形过程中若干典型瞬间(凸模压下量分别为20%、92%、100%)的变形情况.

|

图 2 有齿凸模双向镦挤填充过程 Fig.2 Filling process of two-way upsetting-extrusion with tooth shape punch: (a) 20% lower pressure; (b) 92% lower pressure; (c) 100% lower pressure |

|

图 3 非对称凸模双向镦挤填充过程 Fig.3 Filling process of two-way upsetting-extrusion with asymmetrical punch: (a) 20% lower pressure; (b) 92% lower pressure; (c) 100% lower pressure |

|

图 4 无齿凸模双向镦挤填充过程 Fig.4 Filling process of two-way upsetting-extrusion with toothless punch: (a) 20% lower pressure; (b) 92% lower pressure; (c) 100% lower pressure |

由图 2~4可见,3种方案成形直齿圆柱齿轮过程中齿型腔均可均匀、顺利填充,所成齿形良好.对比图 2、图 3、图 4可知,有齿凸模镦挤时,坯料端面齿形区域与凸模从初始状态开始就有接触,直到到成形结束(图 2、图 3上端);无齿凸模镦挤时,坯料端面齿形区域只有在成形终了时才会与凹模有接触(图 2下端、图 4压下量92%时).坯料端面齿形区域与凸(凹)模的接触区域变化符合上述端面摩擦力分析.

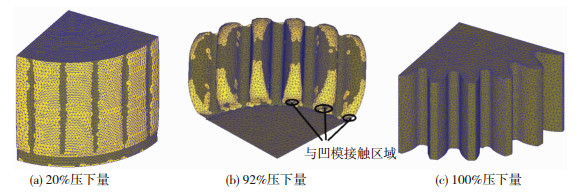

2.3 载荷-行程曲线分析图 5为3种成形方案载荷-行程曲线,三者变化规律类似.分析曲线的变化过程可得出整个齿形体的成形过程大致可以分为3个阶段:自由变形阶段、充满阶段、角隅充填阶段.

|

图 5 3种方案载荷-行程曲线 Fig.5 Load-stroke curve of three kinds of schemes: (a) two-way upsetting-extrusion with tooth shape punch; (b) two-way upsetting-extrusion with asymmetrical punch; (c) two-way upsetting-extrusion with toothless punch |

自由变形阶段:因坯料尺寸略小于凹模齿型腔尺寸,故从初始状态到坯料表面金属与凹模齿型腔开始接触为止是自由变形过程,这个阶段属于局部加载,整体受力,整体变形,载荷曲线平缓上升.充满阶段:从坯料与齿型腔接触开始到齿型腔中间部分基本完成填充,这个阶段齿型腔逐渐、均匀地被充满,持续时间最长,载荷曲线缓慢上升.曲线的斜率在后较初期逐渐增大,说明成形力增大的越来越快,金属流动越来越困难.角隅充填阶段:这个阶段凸模的行程量很小,但是载荷曲线却迅速上升.主要是由于上阶段齿型腔已基本充满,这个阶段主要是为了完成齿型腔两端角隅部分的填充,故继续镦挤,成形力会迅速上升直至达到最大.

对比图 5(a)、5(b)、5(c)可知,无齿凸模镦挤比有齿凸模镦挤载荷值明显下降,其中无齿凸模双向镦挤较有齿凸模双向镦挤,上、下凸模载荷值下降约55%;无齿凸模双向镦挤较非对称凸模双向镦挤,上、下凸模载荷值分别下降约50%、38%.与理论分析相符.

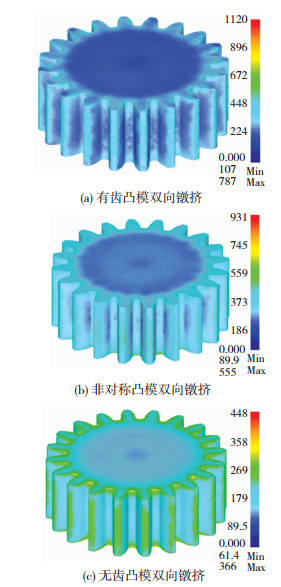

2.4 等效应力场分析图 6为3种方案成形直齿圆柱齿轮后的等效应力分布.

|

图 6 3种方案等效应力场分布 Fig.6 Distribution of effective-stress of three kinds of schemes: (a) two-way upsetting-extrusion with tooth shape punch; (b) two-way upsetting-extrusion with asymmetrical punch; (c) two-way upsetting-extrusion with toothless punch |

图 6可以看出,应力最大区主要产生于齿形的侧表面及两端的齿根处,这是由于坯料变形过程中齿轮中间部分最先成形,坯料两端圆柱部分的金属都需经过两端齿根处的圆周区域才能进入齿型腔,这与实际镦挤过程中的变形规律相吻合.3种方案中,方案3的等效应力最大值最小,其最大应力出现在齿形的齿根角隅处,约366 MPa.等效应力变化正常,无破坏现象出现.

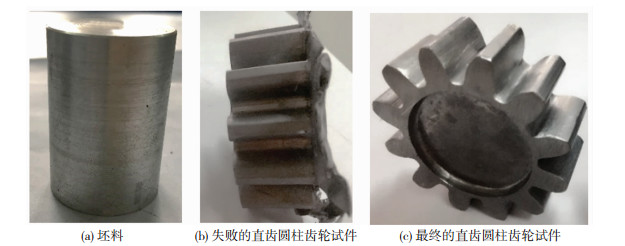

3 物理模拟实验由以上分析可知,方案3是3种方案中工艺设计最合理的一种,为检验其数值模拟的可靠性,设计并加工了双向镦挤模具,装配关系见图 1(a)、1(b),成形模具如图 7所示.

|

图 7 实验模具图 Fig.7 Diagram of experiment die |

以铅坯料为实验材料进行了物理模拟实验,根据数值模拟计算好的预制坯料体积与齿型腔体积,当上、下凸模走完行程3.4 mm(模拟步长0.034 mm/step,共100步)时,停止镦挤,回程卸料依次上、下凸模.图 8(a)是坯料;图 8(b)是一次失败的结果,主要原因是上、下凹模预紧力不够,导致部分金属从二者缝隙流出;最后得到的直齿圆柱齿轮如图 8(c)所示,轮齿充填饱满,轮廓清晰,表面光洁,无折叠等缺陷,试验结果与数值模拟结果基本吻合.所获得的直齿圆柱齿轮表面有少许毛刺,后续还需要少量机械加工来提高精度以达到实际使用要求.

|

图 8 物理实验过程 Fig.8 Process of physical experiment: (a) blank; (b) failed test-piece of spur gear; (c) final test-piece of spur gear |

1) 优化工艺“无齿凸模双向镦挤精密成形新工艺”成形直齿圆柱齿轮过程中齿型腔可顺利填充,所成齿形良好.载荷曲线变化正常,变形过程可大致划分为自由变形、充满、角隅充填3个阶段.

2) 通过数值模拟分析、对比研究发现,采用无齿凸模镦挤成形直齿圆柱齿轮在载荷方面优于有齿凸模镦挤成形,其中无齿凸模双向镦挤较有齿凸模双向镦挤,上、下凸模载荷下降约55%;无齿凸模双向镦挤较非对称凸模双向镦挤,上、下凸模载荷分别下降约50%、38%.

3) 无齿凸模在模具结构方面优于有齿凸模,无齿凸模较有齿凸模加工制造成本更低、修磨更方便.对应的凹模也无需做成内齿形状,进一步简化了模具结构.

4) 提出了优化的成形新工艺:无齿凸模双向镦挤精密成形新工艺,等效应力为3种方案中最小,变化正常,无破坏现象出现.物理实验成形出了完好的直齿圆柱齿轮试件,对模拟实验进行了验证.

5) 分析了端面摩擦力对成形过程载荷的影响,此结论可以推广到其他齿轮类零件的精密成形中,可为类似研究提供参考.

| [1] |

郑文纬, 吴克坚. 机械原理[M]. 北京: 高等教育出版社, 2003.

|

| [2] |

DEAN T A. The net-shape forming of gears[J]. Materials and Design, 2000, 21: 271-278. DOI:10.1016/S0261-3069(99)00074-6 |

| [3] |

皇涛, 陈拂晓, 郭俊卿, 等. 直齿圆柱齿轮精锻工艺研究现状与发展趋势[J]. 热加工工艺, 2009, 38(13): 110-114. HUANG Tao, CHEN Fuxiao, GUO Junqing, et al. Research status and development trends of precision forging process for spiral bevel gear[J]. Hot Working Technology, 2009, 38(13): 110-114. DOI:10.3969/j.issn.1001-3814.2009.13.033 |

| [4] |

谭险峰, 刘霞, 熊洪淼, 等. 圆柱直齿轮精锻成形工艺仿真及试验[J]. 塑性工程学报, 2010, 17(1): 22-26. TAN Xianfeng, LIU Xia, XIONG Hongmiao, et al. Simulation and experimental research on the precision forging of spur gear[J]. Journal of Plasticity Engineering, 2010, 17(1): 22-26. DOI:10.3969/j.issn.1007-2012.2010.01.006 |

| [5] |

刘丹, 刘华, 王伟钦, 等. 直齿圆柱齿轮冷挤压可控运动凹模成形工艺[J]. 锻压技术, 2016, 41(9): 84-87. LIU Dan, LIU hua, WANG Weiqin, et al. Forming technology of controlled movable die of spur gear in extrusion[J]. Forging & Stamping Technology, 2016, 41(9): 84-87. |

| [6] |

孙红星, 刘百宣, 王伟钦, 等. 直齿圆柱齿轮双向挤镦均匀成形工艺研究[J]. 热加工工艺, 2013, 42(17): 1-4. SUN Hongxing, LIU Baixuan, WANG Weiqin, et al. Study on two way extrusion upsetting uniform forming process of spur gear[J]. Hot Working Technology, 2013, 42(17): 1-4. |

| [7] |

JIANG Jinke, FANG Zongde. Design and analysis of modified cylindrical gears with a higher-order transmission error[J]. Mechanism & Machine Theory, 2015, 88: 141-152. |

| [8] |

陈跃男, 吕兆波. 直齿圆柱齿轮径向挤压成形及有限元分析[J]. 模具工业, 2017, 43(11): 13-17. CENG Yuenan, Lü Zhaobo. Radial extrusion forming of cylindrical gear with straight-toothed and the finite element analysis[J]. Die & Mould Industry, 2017, 43(11): 13-17. DOI:10.16787/j.cnki.1001-2168.dmi.2017.11.003 |

| [9] |

李锦.直齿圆柱齿轮滚轧成形工艺数值模拟及实验研究[D].济南: 山东大学, 2017. LI Jin. Numerical simulation and experimental research of spur cylindrical gear rolling[D]. Jinan: Shandong University, 2017. http://cdmd.cnki.com.cn/Article/CDMD-10422-1017079739.htm |

| [10] |

陈春香.直齿圆柱齿轮滚轧成形实验装置设计与开发[D].济南: 山东大学, 2016. CHEN Chunxiang. Design and development of spur cylindrical gear roll forming experimental device[D]. Jinan: Shandong University, 2016. http://www.wanfangdata.com.cn/details/detail.do?_type=degree&id=Y3033782 |

| [11] |

冯文杰, 冉力, 夏泽雨, 等. 直齿圆柱齿轮冷挤压变过盈量组合凹模设计方法[J]. 锻压技术, 2017, 42(2): 104-109. FENG Wenjie, RAN li, XIA Zeyu, et al. Design on changeable interference combined die of spur gear in cold extrusion[J]. Forging & Stamping Technology, 2017, 42(2): 104-109. DOI:10.13330/j.issn.1000-3940.2017.02.020 |

| [12] |

冉力.载重汽车用直齿圆柱齿轮冷挤压模具强度及寿命研究[D].重庆: 重庆理工大学, 2017. RAN Li. Research on strength and life of cold extrusion die for spur gear of truck[D]. Chongqing: Chongqing University of Technology, 2017. http://cdmd.cnki.com.cn/Article/CDMD-11660-1017237614.htm |

| [13] |

曹金豆.直齿圆柱齿轮连续冷挤压工艺及模具技术研究[D].重庆: 重庆大学, 2016. CAO Jindou. Research on the continuous cold extrusion process and mold technology of spur gear[D]. Chongqing: Chongqing University, 2016. http://cdmd.cnki.com.cn/Article/CDMD-10611-1016731294.htm |

| [14] |

田维, 安喜梅, 程旺军. 大模数直齿圆柱齿轮精锻数值模拟及模具设计[J]. 重型机械, 2016(2): 70-73. TIAN Wei, AN Ximei, CHENG Wangjun. Numerical simulation and die design of big module spur gear for precision forging[J]. Heavy Machinery, 2016(2): 70-73. DOI:10.13551/j.cnki.zxjxqk.2016.02.016 |

| [15] |

陈亚伟.直齿圆柱齿轮温塑性精成形[D].长春: 吉林大学, 2015. CHEN Yawei. The warm plastic precision farming of spur gear[D]. Changchun: Jilin University, 2015. http://cdmd.cnki.com.cn/Article/CDMD-10183-1015594178.htm |

| [16] |

KONDO K. Precision cold die forging of a ring gear by divided flow method[J]. International Journal of Machine Tools & Manufacture, 1995, 35(8): 1105-1113. |

| [17] |

ZHANG Z M, ZHANG B H, LIANG L. Investigation of plastic forming process for spur gear[C]//Proceedings of 6th ICTP. Nuremberg: [s.n.], 1999: 799-802.

|

| [18] |

STONE E R H, CAI J, HU Z M, et al. An exercise in cold ironing as the post-forging operation for net-shape manufacture[J]. Journal of Materials Processing Technology, 2003, 135(2/3): 278-283. |

| [19] |

张宝红.高性能直齿圆柱齿轮开放成形研究[D].太原: 中北大学, 2005. ZHANG Baohong. Study on opened-die forming for high property spur gear[D]. Taiyuan: North University of China, 2005. http://cdmd.cnki.com.cn/Article/CDMD-10110-2006054351.htm |

| [20] |

DENG X, HUA L, HAN X, et al. Numerical and experimental investigation of cold rotary forging of a 20CrMnTi alloy spur bevel gear[J]. Materials and Design, 2001, 32: 1376-1389. |

2019, Vol. 27

2019, Vol. 27