2. 金属材料强度国家重点实验室(西安交通大学),西安 710049;

3. 陕西省冶金工程技术研究中心,西安 710055

2. State Key Laboratory for Mechanical Behavior of Materials (Xi′anJiaotong University), Xi′an 710049, China;

3. Shaanxi Technological Institute of Metallurgical Engineering, Xi′an 710055, China

铜合金的高导热性使其成为连续铸造结晶器的首选材料[1].但是,铜及其合金在连续铸钢恶劣的工作环境中耐磨性较低,导致其在使用过程中过早失效,对铸坯质量产生不利影响[2].分析表明,结晶器工作状态内壁底角附近磨损最大,宽面比窄面磨损更严重,其顶部磨损可忽略不计[3].因此,使用不同的表面处理技术包括电镀、热喷涂及渗透技术对结晶器铜板表面进行改性,可提高结晶器的性能,延长结晶器使用寿命.

热喷涂技术是有效提高基体表面性能的涂层制备工艺[4-5].在众多的喷涂技术中,大气等离子喷涂由于成本低廉而被广泛应用于各种涂层的制备[6],尤其在环保方面,等离子技术制备的耐磨涂层正在逐渐取代电镀技术制备的镀层[7-9].超音速等离子喷涂技术(SAPS)制备的涂层与APS技术相比具有更精细的微观结构和更高的结合强度[10-13].镍基合金和钴基合金由于高强度、高硬度以及优良的耐腐蚀性和耐磨损性能已被作为涂层材料应用于现代工业中[14].石墨具有优良的耐磨性和低摩擦系数,作为喷涂粉末的补强材料用来增强涂层的摩擦学性能[15].镍-石墨复合材料由于具有良好的润滑性能,被广泛应用于制备耐磨密封材料[16].涂层的摩擦磨损行为受到测试载荷、磨粒尺寸、试验环境、硬质相的形状和分布以及体积分数、基体本身的硬度等很多因素的影响[17].Guilemany等[18]研究了镍-石墨、铝硅-聚苯酯和铝硅-石墨3种涂层在低温下的摩擦磨损性能,结果表明,镍-石墨表现出更好的摩擦学性能;Gao等[19]从比能量和法向硬度两方面评价了镍-石墨的耐磨性,得出实际最大沟槽深度与预设侵入深度之比随着划痕尺寸的增加而增加,沟槽形成机制也不同;Ma等[20]使用低速标准划痕仪测试了镍-石墨、铝硅-聚苯酯和铝硅-石墨3种涂层的性能,证实了涂层在磨损过程中存在塑性变形以及致密化;Xue等[21]利用高速摩擦测试实验研究了镍-石墨涂层线速度与磨损之间的关系,得出涂层磨损随着线速度的增加而增加.但是,对于施加载荷以及温度对镍-石墨涂层摩擦磨损性能的影响研究较少,因为结晶器服役时不仅受到钢水的静压力的作用,还存在很大的温度梯度和热应力,其弯月面处温度可达300 ~ 350 ℃[22],且增大拉坯速度或者铜板厚度,温度会上升到400 ℃左右[23].

本文利用HEPJet-高效能超音速大气等离子喷涂技术在结晶器Cr-Zr-Cu基体表面制备镍-石墨涂层,研究载荷及温度对镍-石墨涂层摩擦系数和磨损量的影响,揭示镍-石墨涂层在不同载荷及不同温度下的磨损机制.

1 试验 1.1 试验材料选用Cr-Zr-Cu作为基体材料,化学成分(质量分数/%)为:Cr,0.5~1.0;Zr,0.05~0.25;Si,0.02;Mg,0.02;Cu,余量.试样加工为两种尺寸:10 mm×10 mm×10 mm的试样用于涂层组织形貌表征;Φ25 mm×10 mm的试样用于涂层的摩擦磨损性能及结合强度测试.粉末材料选用Sulzer Metco公司的Ni 25Graphite喷涂粉末(牌号Metco 307NS),石墨质量分数25%,余量是镍;粘结层粉末选用北京颐鑫安科技发展有限公司的铝包镍热喷涂粉末(牌号YF-05),其中铝质量分数为30%,余量为镍.

1.2 涂层制备首先,用砂纸对基体进行打磨,除去基体表面的氧化膜;然后,将基体置于酒精中超声清洗15 min,除去基体表面的油污;最后,采用20目金刚砂对基体进行喷砂处理.采用西安交通大学金属材料强度国家重点实验室HEPJet-高效能超音速大气等离子喷涂设备(SAPS)制备涂层,喷涂工艺参数列于表 1.

| 表 1 喷涂工艺参数 Table 1 Parameters of the spraying process |

采用型号LS800的激光粒度分布仪测试两种喷涂粉末的粒度分布;采用型号8801的电液伺服疲劳试验机(50 kW)在室温条件下测试涂层的结合强度,拉伸速率是0.03 mm/min;利用环境扫描电镜(FEI Q45,美国)对喷涂粉末和涂层的组织形貌进行表征;采用Image J软件测量涂层孔隙率.

1.4 摩擦磨损试验球-盘式摩擦磨损实验在型号为HT-1000的高温摩擦磨损实验机上进行,测试前用砂纸对涂层进行打磨并抛光,再用酒精超声清洗15 min,测试前后分别用分析天平对试样进行称重.摩擦副选用直径6 mm的Al2O3球,摩擦半径3 mm,转速为224 r/min,测试载荷分别为5、10、15 N,测试温度为室温;高温实验载荷固定为10 N,温度为225和425 ℃,试验时间为30 min.

2 结果与讨论 2.1 喷涂粉末的形貌与粒度表征图 1为工作层镍-石墨粉末与粘结层铝-镍粉末的扫描照片.比较图 1(a)与(b)可以看出:两种粉末均为不规则形貌,这是由于两种粉末都是通过化学包覆工艺制备的;镍-石墨粉末表面附着有非常小的镍颗粒,数量多且很密集;铝-镍粉末表面较为光滑.镍-石墨粉末中有少量条棒状粉末,条棒状粉末的存在会导致粉末的流动性变差,但只要粒度合适,并不会对涂层组织的均匀性造成影响.

|

图 1 喷涂粉末的SEM照片 Fig.1 SEM images of sprayed powder:(a) Nickel-Graphite; (b)aluminium-nickel |

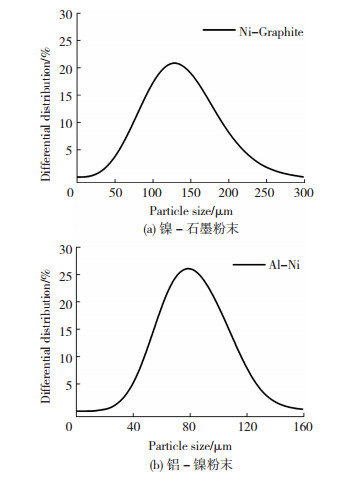

采用激光粒度分布仪测试两种喷涂粉末的粒度分布,结果如图 2所示.由图 2可以看出:镍-石墨粉末的粒度为30~300 μm,主要集中在130 μm左右;铝-镍粉末的粒度为30~160 μm,主要集中在80 μm左右,两种粉末的粒度均符合喷涂设备的要求.

|

图 2 喷涂粉末的粒度分布 Fig.2 Particle size distribution of spray powders: (a) nickel-graphite; (b) aluminium-nickel |

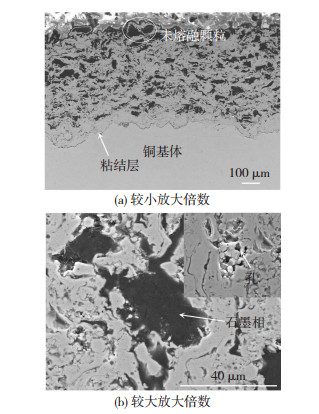

图 3是镍-石墨涂层的截面SEM照片.从图 3(a)可以看出:镍-石墨涂层、粘结层及基体之间结合良好,没有出现明显的裂纹,涂层结合强度是(15.86±0.32) MPa;涂层最顶层有部分未完全熔融的粉末颗粒,这是因为在喷涂过程中,并不是所有的粉末在喷涂过程中都能通过高温等离子体区域,因此部分粉末未能达到熔化温度而处于未熔融或者半熔融状态[24];涂层总体厚度约600 μm,其中粘结层厚度约100 μm,镍-石墨涂层厚度约500 μm.从图 3(b)可以看出,涂层由浅色的金属镍基体相与深色的石墨相组成,涂层中的石墨相之间距离越近,越容易在摩擦期间形成石墨润滑膜,可以在摩擦表面和摩擦副之间起到有效的润滑作用[25].涂层呈典型的层状分布,符合超音速等离子喷涂制备的涂层特点.另外,用Image J软件测量后得出该涂层孔隙率大约为2%.

|

图 3 镍-石墨涂层的截面SEM照片 Fig.3 Cross-sectional SEM images of nickel-graphite coating:(a) smaller magnification; (b) larger amgnification |

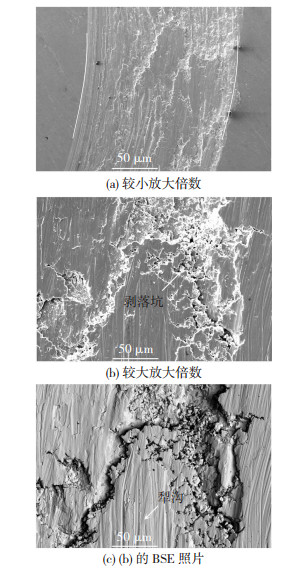

图 4是Cr-Zr-Cu基体在10 N载荷下的磨痕形貌.由图 4(a)可以看出,磨痕宽度约1 600 μm,基体的磨损表面出现大片剥落坑,见图 4(b),且磨损表面布满了深深的犁沟,见图 4(c),可见,Cr-Zr-Cu基体的磨损机制是严重的磨粒磨损,并伴有疲劳磨损.由图 5可以看出,Cr-Zr-Cu基体在载荷为10 N时摩擦系数波动较大,因为在摩擦过程中,磨粒磨损较严重,且磨损表面出现大片剥落,摩擦系数在试验结束时稳定在0.5左右,经过称量,Cr-Zr-Cu基体在磨损后质量损失27.2 mg.

|

图 4 Cr-Zr-Cu基体的磨损形貌 Fig.4 Wear morphology of Cr-Zr-Cu substrate: (a) smaller magnification; (b) larger magnification; (c) BSE image of (b) |

|

图 5 Cr-Zr-Cu基体的摩擦系数曲线 Fig.5 Friction coefficient curve of Cr-Zr-Cu substrate |

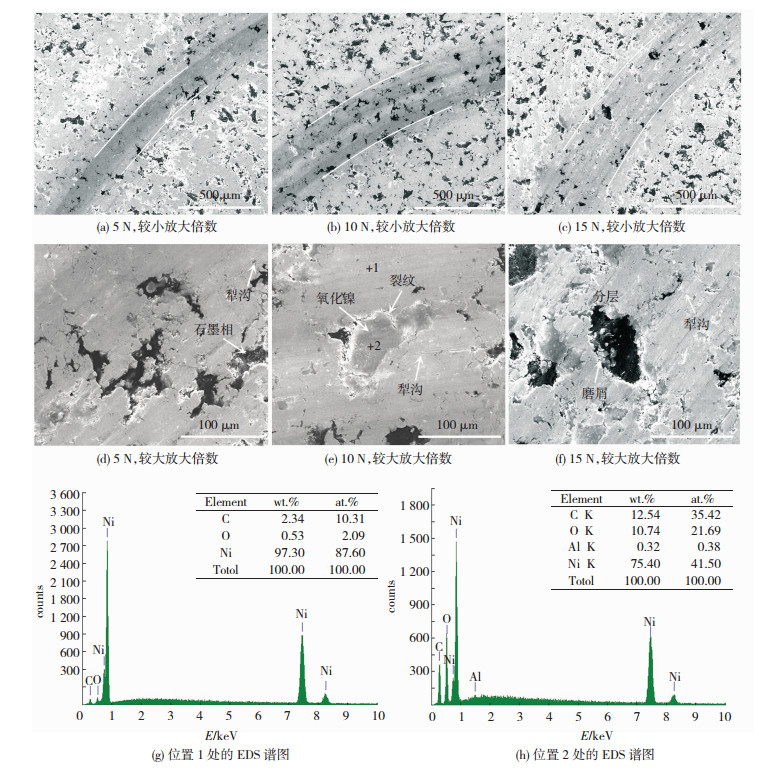

图 6是镍-石墨涂层在不同载荷下的磨痕形貌.对比图 6(a)、(b)和(c)可知,涂层磨痕宽度随着载荷的增加而增加,且暴露出来的石墨相也随着载荷的增加相应地增加.载荷5 N时,从图 6(d)可看出磨槽表面有轻微的犁沟,这主要是由于涂层与对磨副相互摩擦产生的磨屑颗粒在磨槽里面反复摩擦所致,表明此条件下涂层的磨损机制以轻微的磨粒磨损为主;载荷增加到10 N时,磨槽表面出现较为明显的犁沟,并且出现鳞片状的氧化镍,如图 6(e)所示,这是因为在滑动摩擦过程中磨损表面氧含量更高,所以很容易被氧化生成氧化镍[16],同时在高载荷作用下产生明显微裂纹[26],且随着摩擦试验的不断进行,裂纹会不断扩大,氧化镍终会出现剥落,暴露出下边的石墨相,此时涂层的磨损机制仍然以磨粒磨损为主,并伴有轻微氧化磨损;当载荷增加到15 N时(结晶器实际工作时单位面积承载能力达不到该试验条件),磨槽形貌如图(f)所示,此条件下磨槽表面鳞片状氧镍增多(图 6(c)与6(b)相比),且犁沟加深数量增多,氧化镍掉落后暴露出下层的石墨,并形成一个石墨坑,石墨坑中可观察到有少量磨屑,同时由于磨损表面受到法向载荷和反复切向摩擦力的作用,磨槽表面出现局部分层剥落现象[15],此条件下涂层的磨损机制是较为严重的磨粒磨损和氧化磨损,并逐渐向疲劳磨损过渡.

|

图 6 不同载荷下镍-石墨涂层的磨损形貌 Fig.6 Wear morpholgy of Nickel-Graphite-Graphite coating under different load:(a) smaller magnification(5 N); (b) smaller magnification(10 N); (c) smaller magnification(15 N); (d) smaller magnification(5 N); (e) smaller magnification (10 N); (f) smaller magnification(15 N); (g) and (h) EDS resultes of the points 1and 2 |

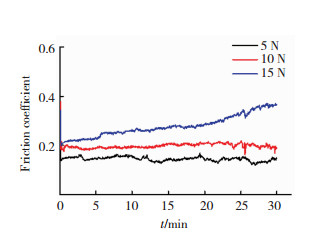

镍-石墨涂层在不同载荷下的摩擦系数和磨损量如图 7和8所示,可以看出,涂层的摩擦系数和磨损量均随着载荷的增加而增加.3种载荷下,涂层与摩擦副很快便结束跑和阶段,之后又非常快地进入稳定摩擦阶段,这表明镍-石墨涂层有显著的减摩作用.当载荷分别为5和10 N时,涂层的摩擦系数是0.15和0.18,并且摩擦系数相对稳定,基本保持不变.

|

图 7 不同载荷下涂层的摩擦系数曲线 Fig.7 Friction coefficient curve of coating under different load |

|

图 8 不同载荷下涂层的磨损质量 Fig.8 Wear mass of coating under different load |

磨损量分别为0.04和0.1 mg;当载荷增加到15 N时,涂层的摩擦系数从实验开始时的0.21一直增加到0.37,且有继续增加的趋势.这是因为载荷增加到15 N时,磨擦表面暴露出更多的石墨坑,使摩擦表面粗糙度增大;并且由于压应力和切应力的增加,磨损表面出现局部分层剥落现象,磨损机制逐渐开始向疲劳磨损过渡,相应条件下的磨损量为0.2 mg,是载荷10 N时磨损量的2倍.

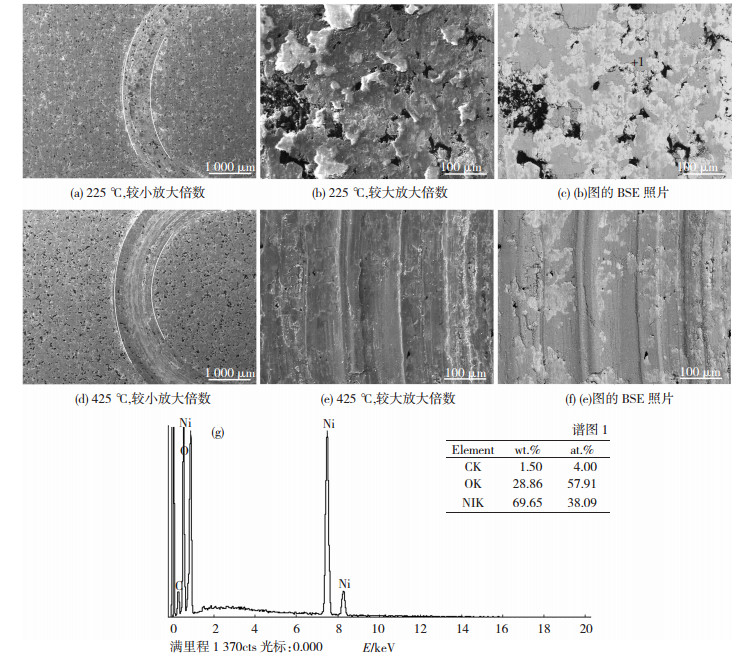

镍-石墨涂层在不同温度下的磨损形貌如图 9所示,可以看出:随着温度从225 ℃增加到425 ℃,磨痕宽度也相应增大;与225 ℃时的磨痕形貌相比,425 ℃时的磨痕形貌发生了较大的变化.从图 9(a)和(d)可以看出,225 ℃时磨痕表面暴露出比较多的石墨相,而425 ℃时磨痕表面石墨相却非常少.从高倍图 9(b)和(e)及背散图 9(c)和(f)可以看出,225 ℃时的磨痕表面有大量不连续的氧化镍,说明此条件涂层的磨损机制是以氧化磨损为主,但氧化不是很严重,与常温下相比,暴露出来的石墨相不多,但仍可起到主要润滑作用.而425 ℃时磨痕表面出现大量连续的氧化镍,表明此时涂层的磨损机制是严重的氧化磨损,磨损表面石墨润滑相非常少,这是因为大量氧化镍被对磨球碾平,填满了石墨坑,覆盖住了石墨润滑相,这会导致石墨的润滑作用降低,变成以氧化镍的润滑作用为主.

|

图 9 不同温度下镍-石墨涂层的磨损形貌 Fig.9 Wear morphology of nickel-grqphite coating under different temperature:(a) smaller magnification(225 ℃); (b) smaller magnification the point 1 (225 ℃); (c) BSE image of (b); (d) smaller magnification(425 ℃); (e) smaller magnification(425 ℃); (f) BSE image of (e); (g) EDS result of the points 1 |

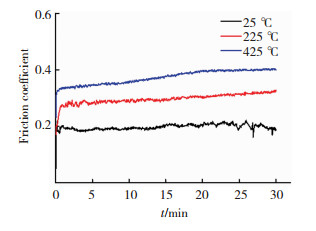

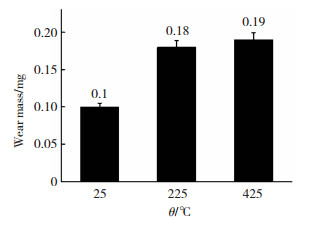

镍-石墨涂层在225和425 ℃的摩擦系数如图 10所示.225 ℃时,涂层的摩擦系数随着时间的增加从0.27缓慢增加到0.33,这是因为磨损表面逐渐氧化,氧化镍覆盖了部分石墨,使石墨的润滑性能降低,但涂层仍然具有较低的摩擦系数,说明石墨在225 ℃时还能起到很好的减摩所用.当试验温度升到425 ℃时,涂层摩擦系数升高明显,摩擦系数在前10 min与225 ℃时相比增加了0.05左右,且在10~20 min增长较快,之后基本趋于平稳.这是因为在425 ℃试验条件下,磨损表面出现大量氧化镍,氧化镍被对磨球碾碎,填补到石墨坑中,覆盖了石墨相,此时,氧化镍在摩擦过程中逐渐起到主要的润滑作用,而石墨的润滑作用逐渐降低.在10~20 min内,氧化镍不断填充磨损表面的石墨坑,磨损表面暴露的石墨相不断减少,摩擦系数增长加快.20 min后,摩擦系数趋于平稳,表明此时,石墨坑已基本被填满,磨损表面覆盖了一层氧化镍如图 9(e)和(f)所示,所以摩擦系数趋于稳定,不再增加,此条件下氧化镍已起到主要润滑作用.图 11是涂层在225和425 ℃的磨损质量,可以看出:温度225 ℃时涂层的磨损质量是0.18 mg;与常温下载荷为10 N时的磨损质量相比,仅增加了0.08 mg,而温度为425 ℃时,涂层的磨损质量是0.19 mg,比225 ℃时仅增加了0.01 mg.这一方面是因为部分磨屑在摩擦过程中掉落在石墨坑中,没有掉落;另一方面是因为涂层在高温摩擦过程中氧化增重,导致高温下涂层的磨损质量增加不明显.

|

图 10 不同温度下涂层的摩擦系数曲线 Fig.10 Friction coefficient curve of coating under different temperature |

|

图 11 不同温度下涂层的磨损质量 Fig.11 Wear mass of coating under different temperature |

1) 利用超音速等离子喷涂技术在结晶器铜板材料Cr-Zr-Cu基体上制备的镍-石墨涂层与基体结合良好,组织均匀,结构致密,孔隙率低,无氧化物夹杂生成.

2) 涂层在不同载荷下磨损机制均为磨粒磨损为主.载荷为5 N时,磨损机制为轻微的磨粒磨损;当载荷增加到10 N时,磨损机制以磨粒磨损为主,伴有轻微的氧化磨损;当载荷增加到15 N时,磨损机制是严重的磨粒磨损,伴有氧化磨损,并且涂层开始向疲劳磨损过渡.

3) 涂层的摩擦系数和磨损量均随着载荷的增加而增加,载荷为5和10 N时,摩擦系数分别为0.15和0.18,载荷为15 N时,摩擦系数从试验开始一直增加到0.37,与Cr-Zr-Cu基体相比,镍-石墨涂层具有更低的摩擦系数和磨损质量,可以显著提高结晶器铜板的耐磨性能.

4) 涂层在高温条件下的磨损机制均以氧化磨损为主.温度为225 ℃时,摩擦系数从0.27增加到0.33,石墨起主要润滑作用;当温度为425 ℃时,氧化镍起主要的润滑作用;高温磨擦磨损实验结束后,涂层磨损质量增加不多,这是由于在磨损过程中涂层出现严重氧化,导致涂层氧化增重且在磨擦过程中,磨屑填充到石墨坑中并未掉落引起的.

| [1] |

YAN Hua, ZHANG Jie, ZHANG Peilei, et al. Laser cladding of Co-based alloy/TiC/CaF2 self-lubricating composite coatings on copper for continuous casting mold[J]. Surface and Coatings Technology, 2013, 232: 362-369. DOI:10.1016/j.surfcoat.2013.05.036 |

| [2] |

BARELLA S, GRUTTADAURIA A, MAPELLI C, et al. Investigation of failure and damages on a continuous casting copper mould[J]. Engineering Failure Analysis, 2014, 36: 432-438. DOI:10.1016/j.engfailanal.2013.11.004 |

| [3] |

PANDEY J C, RAJ M, MISHRA R, et al. Failure of nickel coating on a copper mold of a slab caster[J]. Journal of Failure Analysis and Prevention, 2008, 8: 3-11. DOI:10.1007/s11668-007-9096-3 |

| [4] |

MIGUEL J M, VIZCAINO S, LORENZANA C, et al. Tribological behavior of bronze composite coatings obtained by plasma thermal spraying[J]. Tribology Letters, 2011, 42: 263-273. DOI:10.1007/s11249-011-9769-7 |

| [5] |

DAVID C, ANTHONY B, SANDRA C, et al. Improving tribological properties of cast Al-Si alloys through application of wear-resistant thermal spray coatings[J]. Journal of Thermal Spray Technology, 2013, 22: 491-501. DOI:10.1007/s11666-013-9894-y |

| [6] |

MIGUEL J M, GUILEMANY J M, DOSTA S. Effect of the spraying process on the microstructure and tribological properties of bronze-alumina composite coatings[J]. Surface and Coatings Technology, 2010, 205: 2184-2190. DOI:10.1016/j.surfcoat.2010.08.150 |

| [7] |

BALAMURUGAN G M, DURAISELVAM M, ANANDAKRISHNAN V. Comparison of high temperature wear behaviour of plasma sprayed WC-Co coated and hard chromium plated AISI 304 austenitic stainless steel[J]. Materials & Design, 2012, 35: 640-646. |

| [8] |

SERRES N, HLAWKA F, COSTIL S, et al. Microstructures of metallic NiCrBSi coatings manufactured via hybrid plasma spray and in situ laser remelting process[J]. Journal of Thermal Spray Technology, 2011, 20: 336-343. DOI:10.1007/s11666-010-9565-1 |

| [9] |

SOHI M H, GHADAMI F. Comparative tribological study of air plasma sprayed WC-12%Co coating versus conventional hard chromium electrodeposit[J]. Tribology International, 2010, 43: 882-886. DOI:10.1016/j.triboint.2009.12.049 |

| [10] |

BAI Y, HAN Z H, LI H Q, et al. Structure-property differences between supersonic and conventional atmospheric plasma sprayed zirconia thermal barrier coatings[J]. Surface and Coatings Technology, 2011, 205: 3833-3839. DOI:10.1016/j.surfcoat.2011.01.056 |

| [11] |

BAI Y, HAN Z H, LI H Q, et al. High performance nanostructured ZrO2 based thermal barrier coatings deposited by high efficiency supersonic plasma spraying[J]. Applied Surface Science, 2011, 257: 7210-7216. DOI:10.1016/j.apsusc.2011.03.092 |

| [12] |

BAI Y, TANG J J, QU Y M, et al. Influence of original powders on the microstructure and properties of thermal barrier coatings deposited by supersonic atmospheric plasma spraying, Part Ⅰ: microstructure[J]. Ceramics International, 2013, 39: 5113-5124. DOI:10.1016/j.ceramint.2012.12.007 |

| [13] |

BAI Y, ZHAO J J, TANG J J, et al. Influence of original powders on the microstructure and properties of thermal barrier coatings deposited by supersonic atmospheric plasma spraying, part Ⅱ: properties[J]. Ceramics International, 2013, 39: 4437-4448. DOI:10.1016/j.ceramint.2012.11.037 |

| [14] |

NATARAJAN S, ANAND E E, AKHILESH K S, et al. Effect of graphite addition on the microstructure, hardness and abrasive wear behavior of plasma sprayed NiCrBSi coatings[J]. Materials Chemistry and Physics, 2016, 175: 100-106. DOI:10.1016/j.matchemphys.2016.02.076 |

| [15] |

YANG Jie, ZHANG Yunjing, ZHAO Xiaoqin, et al. Tribological behaviors of plasma sprayed CuAl/Ni-graphite composite coating[J]. Tribology International, 2015, 90: 96-103. DOI:10.1016/j.triboint.2015.04.022 |

| [16] |

HUANG Chunjie, LI Wenya, XIE Yingchun, et al. Effect of substrate type on deposition behavior and wear performance of Ni-coated graphite/Al composite coatings deposited by cold spraying[J]. Journal of Materials Science & Technology, 2017, 33: 338-346. |

| [17] |

HEJWOWSKI T, SZEWCZYK S, WERON'SKI A. An investigation of the abrasive and erosive wear of flame-sprayed coatings[J]. Journal of Materials Processing Technology, 2000, 106: 54-57. DOI:10.1016/S0924-0136(00)00638-5 |

| [18] |

GUILEMANY J M, NAVARRO J, LORENZANA C, et al. Tribological behaviour of abradable coatings obtained by atmospheric plasma spraying(APS)[C]//International Thermal Spray Conference. Geauga: ASM International, 2001: 1115-1118.

|

| [19] |

GAO Siyang, LIU Suwei, LI Shu, et al. Evaluation of wear resistance of abradable coatings by a single-pass pendulum scratch method[J]. Tribology, 2010, 30: 385-391. |

| [20] |

MA Xiao, MATTHEWS A. Evaluation of abradable seal coating mechanical properties[J]. Wear, 2009, 267: 1501-1510. DOI:10.1016/j.wear.2009.03.044 |

| [21] |

XUE Weihai, GAO Siyang, DUAN Deli, et al. Study on the high-speed rubbing wearbehavior between Ti6Al4V blade and nickel-graphite abradable seal coating[J]. Tribology, 2013, 139: 21604-21610. |

| [22] |

樊自拴, 潘继岗, 孙冬柏, 等. 结晶器失效分析和表面处理技术的研究进展[J]. 铸造技术, 2004, 25(12): 952-954. FAN Zishuan, PAN Jigang, SUN Dongbai, et al. Research progress on disabled analyzing and dispose of surface technology on crystallizer[J]. Foundry Technology, 2004, 25(12): 952-954. DOI:10.3969/j.issn.1000-8365.2004.12.023 |

| [23] |

朱立光, 李琨, 李曜光, 等. 板坯连铸结晶器铜板传热行为[J]. 铸造技术, 2016, 37(4): 706-709. ZHU Liguang, LI Kun, LI Yaoguang, et al. Heat transfer behavior of crystallizer copper plate for slab continuous casting[J]. Foundry Technology, 2016, 37(4): 706-709. |

| [24] |

REZA S, MAHMOUD H S, MOHAMMAD A, et al. Effect of APS process parameters on high-temperature wear behavior of nickel-graphite abradable seal coatings[J]. Surface and Coatings Technology, 2017, 321: 403-408. DOI:10.1016/j.surfcoat.2017.05.004 |

| [25] |

TANG J J, LIU K, YANG Q Z, et al. The influence of size and distribution of graphite on the friction and wear behavior of Ni-graphite coatings[J]. Surface and Coatings Technology, 2014, 252: 48-55. DOI:10.1016/j.surfcoat.2014.04.063 |

| [26] |

ZHAO Xiaoqin, LI Shuangjian, HOU Guoliang, et al. Influence of doping graphite on microstructure and tribological properties of plasma sprayed 3Al2O3-2SiO2 coating[J]. Tribology International, 2016, 101: 168-177. DOI:10.1016/j.triboint.2016.04.028 |

2019, Vol. 27

2019, Vol. 27