对于选定体系的钎焊过程,影响因素有钎焊温度、保温时间、间隙、加载压力、表面粗糙度及钎焊体系的气氛环境等,其中,温度和保温时间为最主要的影响因素[1-3].表面粗糙度作为非决定性因素,对钎焊过程界面元素的扩散和钎料的润湿铺张有着重要的影响;非光滑的、一定的表面粗糙度对熔融的钎料有着毛细作用,可能定向促进或者抑制钎料润湿铺展[4-7].

TiAl合金作为一种轻质高温结构材料,具有密度低、熔点高、高温强度、刚性、抗氧化性和抗腐蚀性好的特点,被认为是一种理想的、富有研究开发应用前景的新型高温结构材料[8-9].尽管已有较多的TiAl合金钎焊研究工作,然而有关表面粗糙度对其钎焊过程影响的研究较少.已有文献表明,表面粗糙度对钎焊过程具有重要影响[10-11].

本文采用AgCu共晶合金箔作为钎料对TiAl基板进行真空钎焊,研究基板表面粗糙度与磨痕方向对具有强烈界面反应的TiAl钎焊过程及随后接头性能的影响,重点研究粗糙度对钎料润湿铺展过程、接头界面组织及力学性能的影响.

1 实验 1.1 实验材料实验所用基板母材为经过热锻处理的TiAl合金棒材,TiAl合金成分为Ti-46.5Al-2.5V-1.0Cr(原子分数),将其加工成10 mm×5 mm×3 mm的剪切强度试样和界面组织观察试样.实验所用钎料为Ag-28Cu(质量分数)共晶合金箔,厚度0.1 mm,熔点780 ℃.

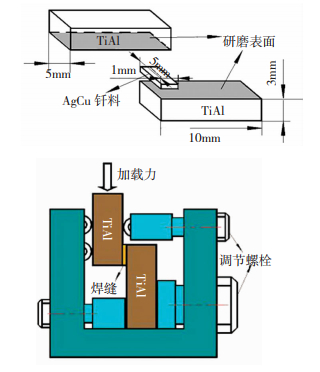

1.2 实验方法在真空炉中进行TiAl的钎焊过程,真空度为(1.3~3.0)×10-3 Pa.钎焊试样的搭接结构如图 1所示,搭接面积为5 mm×1 mm,钎焊过程中保持0.14 MPa的压力,以防发生移动;将焊好的剪切强度试样放入相应夹具结构中,测定焊接接头的剪切强度.

|

图 1 剪切试样与剪切过程示意图 Fig.1 Schematic of shear test specimen and the setup |

采用原子力显微镜(Agilent 5500 AFM/SPM)测定TiAl合金基板的表面粗糙度及其形貌.将钎焊接头研磨抛光进行标准金相制样,采用光学显微镜(Neuphi-Olymps)、环境扫描电子显微镜(FEI,Quanta 200F)和能谱分析(EDS,IE250X Max50)对焊接接头的显微组织进行分析.

根据现有研究和前期参数优化实验,选择真空钎焊温度870 ℃,时间5 min[12-13].实验分3个阶段进行,第1阶段研究表面粗糙度与磨痕方向对钎料润湿铺展的影响.选用直径1 mm、厚0.07 mm的AgCu圆形箔作为钎料,将钎料置于6 mm×6 mm×0.5 mm的TiAl基板表面;然后,将试样放入真空炉中进行实验,升温到实验温度,保温、冷却凝固得到钎料熔化熔敷外观;使用润湿角测量仪(LWAT/L-1),观察分析钎料润湿铺展过程的动态润湿角.其中,真空炉和润湿角测量仪中的温度经过校准,温度相同,真空度相同.

第2阶段评估表面粗糙度对钎焊接头组织及力学性能的影响.根据第1阶段结果可知,砂纸定向研磨的基板,钎焊时钎料润湿铺展会沿磨痕方向优先流动.由原子力显微镜所测结果可知,研磨方式(定向或杂乱无序)对表面粗糙度(Sa)的影响不大,并且为减小钎料优先流动可能带来的钎料流失和焊后钎角不均等影响,选择砂纸磨痕方向为杂乱无序;分别采用360#、800#、1200#砂纸对基板试样表面研磨处理和抛光处理,从而获得不同表面粗糙度基板.实验前将所有处理后的试样放入丙酮溶液中超声波清洗20 min,然后将装配好的试样放入真空炉中进行钎焊.在CTM2500微机控制电子万能材料试验机上以0.5 mm/min的加载速率测定接头的剪切强度,实验中1个参数至少测试5个样品求平均值.

第3阶段探究不同表面磨痕方向对钎焊接头力学性能的影响,根据前述结果,选用800#砂纸对基板表面进行不同的研磨处理:1)磨痕方向与钎焊接头长度方向平行,与接头剪切性能测试的外力加载方向平行;2)磨痕方向与钎焊接头长度方向垂直,与接头剪切性能测试的外力加载方向垂直;3)磨痕方向为杂乱无序.

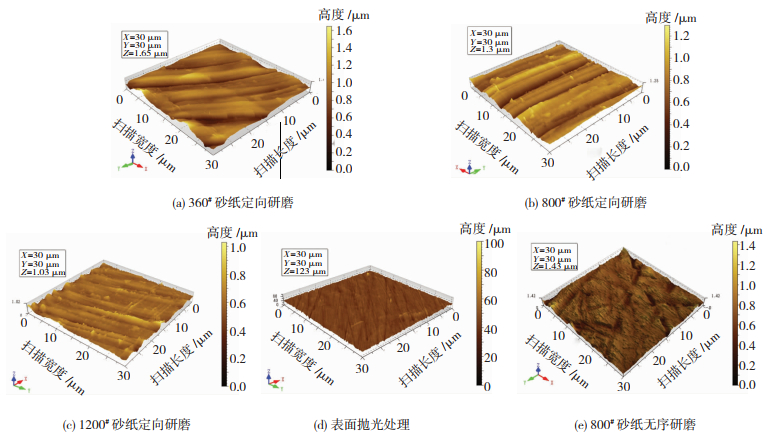

2 结果与讨论 2.1 钎料润湿铺展 2.1.1 基板表面研磨后的粗糙度图 2展示了表面研磨处理后TiAl基板的表面三维形态,表面粗糙度如表 1所示.其中,Sa为整个扫描区域的算术平均值,Sq为区域中的最高点,Sv为区域中最低点绝对值[14].

|

图 2 不同表面处理试样表面形态 Fig.2 Surface topography of the specimens with different surface treatments (a) Directional grinding by 360# grit paper; (b) Directional grinding by 800# grit paper; (c) Directional grinding by 1200# grit paper; (d) surfaces polishing; (e) disorderly grinding by 800# grit SiC paper |

| 表 1 不同表面处理试样表面粗糙度值 Table 1 Surface roughness of the specimens with different surface treatments |

从图 2可见,表面抛光(采用1 μm金刚石磨料抛光)基板的表面平整度要明显优于其他4组,且粗糙度(Sa=3 nm)远低于其他处理方式.砂纸定向磨削处理后的基板表面形貌具有方向性,Sa主要受砂纸粗细型号的影响,所用砂纸越粗,基板表面所测Sa越大,砂纸研磨方式对Sa影响不大.表 1中未列出的360#砂纸无序研磨基板粗糙度Sa=0.133 μm,1200#砂纸无序研磨基板粗糙度Sa=0.063 μm.

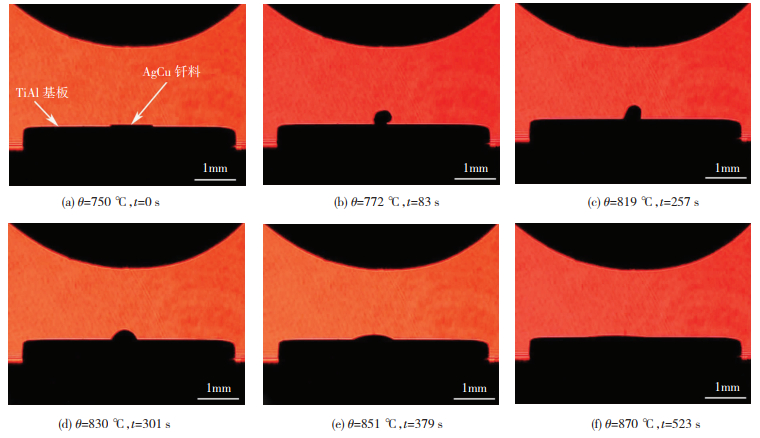

2.1.2 钎料润湿铺展如图 3所示,将直径1 mm、厚0.07 mm的钎料圆片置于抛光处理后的TiAl基板表面,在润湿角测量仪中观察真空条件下AgCu在TiAl基板上的润湿铺展,当温度达到750 ℃时开始观察并录像.

|

图 3 AgCu钎料在抛光TiAl基板表面的铺展 Fig.3 The spreading of the AgCu filler material over the polished TC4 substrates |

如图 3所示,当温度达到772 ℃左右时,钎料开始随着温度的升高逐渐收缩,因而可推知钎焊过程中钎料应该有一个对应的收缩,只是钎料在两层TiAl基板中间,并且在加载压力的作用下这种过程并不明显.当温度达到819 ℃时,钎料开始润湿铺展.温度持续升高,焊料持续铺展,当温度达到870 ℃、保温时间(t)达到53 s时,润湿铺展过程基本完成.

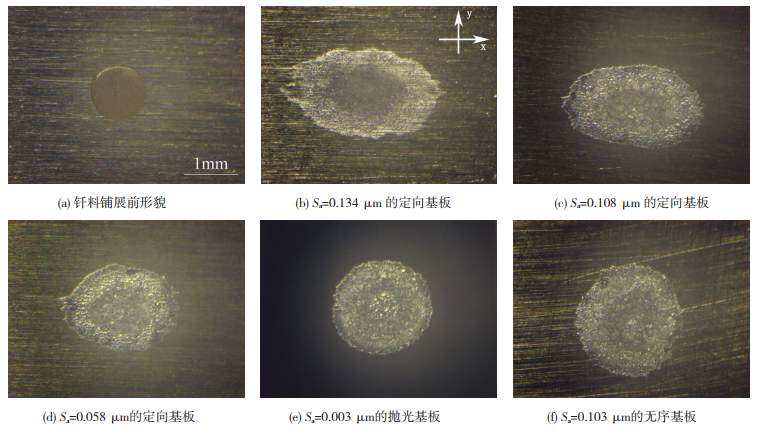

图 4为真空炉中钎料在不同基板表面润湿铺展结果,其中,图 4(a)为钎料在Sa=0.134 μm的基板铺展前形貌.为便于说明与分析,将砂纸研磨磨痕方向定义为x方向,与基板表面研磨磨痕方向垂直的方向定义为y方向.从图 4(b)~(d)可见,AgCu钎料在定向研磨的基板表面润湿铺展后呈现椭圆形,钎料在x方向优先铺展.

|

图 4 AgCu钎料在TiAl基板表面的铺展 Fig.4 The spreading of the AgCu filler material over the polished TC4 substrates: (a)morphology of solder before filler material spreading which is directionally with grit papers; (b) Sa=0.134 μm; (c)Sa=0.108 μm; (d)Sa=0.058 μm; (e) polished surfaces (Sa=0.003 μm); (f) substrate disorderly ground by grit paper (Sa=0.103 μm) |

从图 2基板表面原子力照片可见:定向研磨的基板表面在x方向有连续的通道结构,且研磨砂纸越粗糙,基板表面粗糙度(Sa)越大,通道沟槽越深,沿y方向扩散的液态金属钎料会受到表面沟槽的阻碍;与此同时,沿x方向铺展的液态金属可能会受到沟槽的毛细作用,导致钎料沿x方向优先铺展[5, 7].从图 4(b)~(d)可见:随着Sa的增大,铺展后的表面形貌沿x方向优先铺展越明显;基板表面越粗糙,Sa越大,y方向所受阻力越大,钎料沿x方向铺展得越多.当基板表面抛光处理或采用砂纸无序研磨时,钎料铺展后的形貌将为一个近似的圆,如图 4(e)、(f)所示.

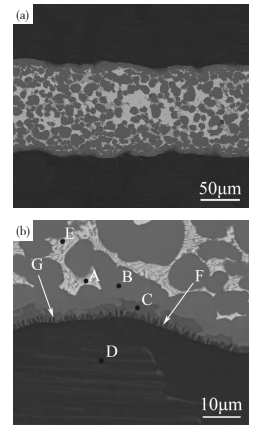

2.2 接头界面组织已有较多文献研究了TiAl合金钎焊,对钎焊接头组织进行了详细分析[8, 13].图 5为Sa=0.103 μm的基板钎焊后接头界面组织形貌.表 2列出了图中各点的能谱EDS结果.

|

图 5 TiAl合金钎焊接头的界面组织(a)和局部放大图(b) Fig.5 Microstructure of TiAl brazed joint: (a)the whole joint; (b)magnification of interface |

| 表 2 EDS分析结果(原子数分数/%) Table 2 EDS chemical analysis (at.%) |

从图 5(a)可见,870 ℃/5 min条件下钎焊接头成型良好,无气孔和微裂纹等缺陷.根据能谱EDS结果结合已有文献,钎焊接头中主要的金属间化合物为AlCu2Ti和AlCuTi,在AlCu2Ti与TiAl基体之间部分界面存在着锯齿状的Ti3Al[15].

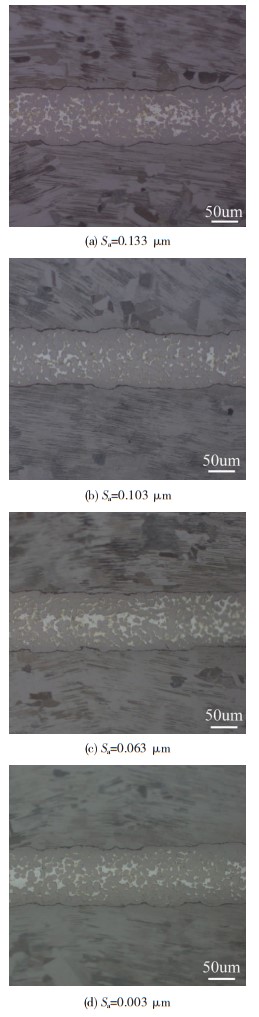

图 6为砂纸无序研磨时不同粗糙度TiAl基板钎焊后的接头界面组织.从图 6可见,表面粗糙度对钎焊接头中界面组织形貌形成影响不明显.在具有强反应的钎焊过程中,一定的钎焊温度和保温时间条件下,表面粗糙度的变化可能会影响钎料与母材的接触面积,在反应前期可能会影响母材与钎料间的溶解与扩散.从实验结果来看,对于钎焊过程具有强烈界面反应的TiAl/AgCu/TiAl真空钎焊,钎焊温度与保温时间是对钎焊过程、界面组织形成起主要和决定性的因素[2, 15],表面粗糙度对界面组织形成影响不明显.定向研磨可能影响钎料润湿铺展距离,对此加以利用对其他相似钎焊过程同样具有参考意义.

|

图 6 不同粗糙度TiAl基板钎焊接头界面组织形貌 Fig.6 Microstructure of TiAl brazed joint of different surface roughnesses |

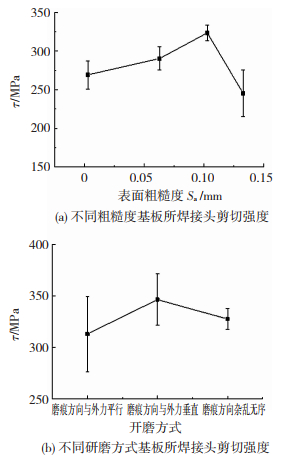

图 7(a)为砂纸无序研磨时不同粗糙度TiAl基板钎焊后接头剪切力学性能实验结果.可见,随着表面粗糙度的减小,接头剪切性能先上升后下降.使用Sa=0.103 μm的基板时,钎焊接头平均剪切强度达到最优为323 MPa,强度均方差值最小;而Sa=0.133 μm的基板,钎焊接头平均剪切强度最低,强度为245 MPa,强度均方差值最大.

|

图 7 钎焊接头剪切性能 Fig.7 Shear strength of brazed joint (a) different surface roughness; (b) different grinding methods |

根据上述结果,选用800#砂纸对TiAl基板进行不同研磨处理,基板钎焊接头剪切强度结果如图 7(b)所示.

从图 7(b)可见,相比其他2种研磨方式,磨痕方向与外力垂直的基板钎焊接头平均剪切强度更优,不同研磨方式基板钎焊接头剪切强度结果相差不大.结合图 2钎料润湿铺展结果可知,这可能是钎焊过程中,熔融钎料在定向研磨基板表面的优先铺展增强了钎料的润湿效果,从而减少微孔的产生[16].在某些结构复杂工件钎焊生产过程中,可以通过改变基板的研磨方式来控制焊料的流动,从而使钎料能够有效地润湿填充.

3 结论1) 表面粗糙度与磨痕方向对AgCu钎料在TiAl基板表面的润湿铺展有较大影响;熔融AgCu钎料在定向研磨的TiAl基板表面铺展时会沿着砂纸磨痕方向优先润湿铺展,且基板表面越粗糙,粗糙度值Sa越大,这种特征越明显.

2) 对于钎焊过程具有强烈界面反应的TiAl/AgCu/TiAl真空钎焊,表面粗糙度Sa对接头组织形貌及反应相的形成影响不明显.

3) 表面粗糙度对TiAl/AgCu/TiAl真空钎焊接头力学性能有一定的影响.相比于其他表面,采用Sa=0.103 μm的基板所焊焊接接头剪切强度最优,达到323 MPa;而Sa=0.133 μm的基板所焊接接头剪切强度最低,强度为245 MPa,强度均方差值最大.

| [1] |

DAI X, CAO J, WANG Z, et al. Brazing ZrO2 ceramic and TC4 alloy by novel WB reinforced Ag-Cu composite filler: Microstructure and Properties[J]. Ceramics International, 2017, 43(17): 15296-15305. DOI:10.1016/j.ceramint.2017.08.069 |

| [2] |

CAI Y S, LIU R C, ZHU Z W, et al. Effect of brazing temperature and brazing time on the microstructure and tensile strength of TiAl-based alloy joints with Ti-Zr-Cu-Ni amorphous alloy as filler metal[J]. Intermetallics, 2017, 91: 35-44. DOI:10.1016/j.intermet.2017.08.008 |

| [3] |

ZHAO Y, SONG X, HU S, et al. Interfacial microstructure and mechanical properties of porous-Si3N4 ceramic and TiAl alloy joints vacuum brazed with AgCu filler[J]. Ceramics International, 2017, 43(13): 9738-9745. DOI:10.1016/j.ceramint.2017.04.149 |

| [4] |

ZAHARININE T, HUDA Z, IZUAN M F, et al. Development of optimum process parameters and a study of the effects of surface roughness on brazing of copper[J]. Applied Surface Science, 2015, 331: 127-131. DOI:10.1016/j.apsusc.2015.01.078 |

| [5] |

YU X, YANG J, YAN M, et al. Kinetics of wetting and spreading of AgCu filler metal over Ti-6Al-4V substrates[J]. Journal of materials science, 2016, 51(24): 10960-10969. DOI:10.1007/s10853-016-0308-7 |

| [6] |

李小兵, 刘莹. 材料表面润湿性的控制与制备技术[J]. 材料工程, 2008(4): 74-80. LI Xiaobing, LIU Ying. Control and prepartion to wet tability of material surfaces[J]. Journal of Materials and Engineering, 2008(4): 74-80. DOI:10.3969/j.issn.1001-4381.2008.04.018 |

| [7] |

LIU W, LU L, LI Y, et al. Preferential spreading of molten metal over an anisotropically microstructured surface[J]. EPL (Europhysics Letters), 2012, 97(4): 46003. DOI:10.1209/0295-5075/97/46003 |

| [8] |

NIU G B, WANG D P, YANG Z W, et al. Microstructure and mechanical properties of Al2O3/TiAl joints brazed with B powders reinforced Ag-Cu-Ti based composite fillers[J]. Ceramics International, 2017, 43(1): 439-450. DOI:10.1016/j.matchar.2011.05.007 |

| [9] |

孙红亮, 孙才, 黄泽文, 等. 高Nb-TiAl合金的凝固组织与力学性能研究[J]. 材料科学与工艺, 2012, 20(1): 53-57. SUN Hongliang, SUN Cai, HUANG Zewen, et al. Study on solidification microstructure and mechanical properties of high Nb containing TiAl alloy. Control and prepartion to wet tability of material surfaces[J]. Materials Science and Technology, 2012, 20(1): 53-57. |

| [10] |

GUO Y, WANG Y, GAO B, et al. Rapid diffusion bonding of WC-Co cemented carbide to 40Cr steel with Ni interlayer: Effect of surface roughness and interlayer thickness[J]. Ceramics International, 2016, 42(15): 16729-16737. DOI:10.1016/j.ceramint.2016.07.145 |

| [11] |

ZURUZI A S, LI H, DONG G. Effects of surface roughness on the diffusion bonding of Al alloy 6061 in air[J]. Materials Science and Engineering: A, 1999, 270(2): 244-248. DOI:10.1016/s0921-5093(99)00188-4 |

| [12] |

LI Y, HE P, FENG J. Interface structure and mechanical properties of the TiAl/42CrMo steel joint vacuum brazed with Ag-Cu/Ti/Ag-Cu filler metal[J]. Scripta Materialia, 2006, 55(2): 171-174. DOI:10.1016/j.scriptamat.2006.03.055 |

| [13] |

FENG J, DAI X, WANG D, et al. Microstructure evolution and mechanical properties of ZrO2/TiAl joints vacuum brazed by Ag-Cu filler metal[J]. Materials Science and Engineering: A, 2015, 639: 739-746. DOI:10.1016/j.msea.2015.05.059 |

| [14] |

LIU Q, HUANG G, XU X, et al. A study on the surface grinding of 2D C/SiC composites[J]. The International Journal of Advanced Manufacturing Technology, 2017, 93(5/6/7/8): 1595-1603. DOI:10.1007/s00170-017-0626-1 |

| [15] |

SHIUE R K, WU S K, CHEN S Y. Infrared brazing of TiAl intermetallic using BAg-8 braze alloy[J]. Acta Materialia, 2003, 51(7): 1991-2004. DOI:10.1016/s1359-6454(02)00606-7 |

| [16] |

JIAO Z, SONG C, LIN T, et al. Molecular dynamics simulation of the effect of surface roughness and pore on linear friction welding between Ni and Al[J]. Computational Materials Science, 2011, 50(12): 3385-338. DOI:10.1016/j.commatsci.2011.06.033 |

2019, Vol. 27

2019, Vol. 27