2. 福建省工业废水生化处理工程技术研究中心, 福建 厦门 361021

2. Fujian Provincial Research Center of Industrial Wastewater Biochemical Treatment, Xiamen 361021, China

发泡PP是继聚苯乙烯、聚氨酯、聚乙烯泡沫材料之后更具应用价值和市场潜力的新型泡沫材料[1-3].但是由于普通PP拉伸性能良好,冲击韧性差,在发泡温度下熔体强度会迅速降低,熔体很难包裹助气体,发泡成型难以控制[4-6].为了解决这些问题,目前比较有效的改性方法是用高熔体强度聚丙烯(HMS-PP)发泡和共混、交联改性发泡[8-10].而HMSPP价格较高,会提高PP发泡材料的成本,较难应用于实际生产中[11].所以,本文采用三元共混(PP/LDPE/POE)和化学交联改性的方法,对PP同时进行共混交联改性,采用正交实验方法研究了PP发泡材料的改性配方,分析对比了改性前后PP的断口形貌、熔融态、结晶性能和晶体形态等性能,制备出具有优异性能的PP发泡塑料.

1 实验 1.1 试剂与仪器聚丙烯(PP,T30S),中石油大庆炼化公司;线性低密度聚乙烯(LDPE,2426H),中石化茂名石化公司;乙烯-1-辛烯共聚物(POE,8150),美国Dow化学公司;过氧化二异丙苯(DCP),上海高桥石油化工有限公司;三羟甲基丙烷三甲基丙烯酸酯(TM),市售;纳米氧化锌(ZnO),泉州斯达纳米科技发展有限公司.

双螺杆挤出机SHJ-30,南京杰恩特机电有限公司;注塑机EM80-Ⅴ,广州震德塑料机械有限公司;熔融指数仪MTM 1000,深圳三思纵横科技股份有限公司;差示扫描量热仪TA DSC2910/SDT2960,美国TA仪器有限公司;偏光显微镜DM 2500P,德国Leica公司;万能材料试验机5569,美国英斯特朗公司;简支梁冲击试验机CHARPY XCJ-500,承德实验设备厂;扫描电子显微镜:S-3500N,日本日立公司.

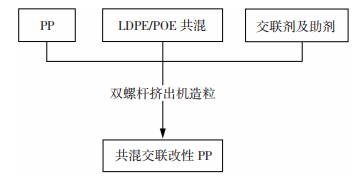

1.2 试样制备 1.2.1 共混交联改性工艺通过注塑机内注塑成测试样板,测试出PP交联改性的具体性能,改性工艺图见图 1.

|

图 1 共混交联改性工艺图 Fig.1 Diagram of blending-crosslinking modification process |

将发泡剂偶氮二甲酰胺(AC)与LDPE和POE以一定比例在低温下(≤100 ℃)熔融混合后,再在造粒机内制备成发泡母粒,此发泡母粒兼具发泡与改性PP的作用,随后再与PP在双螺杆内进行发泡实验,测试出PP共混交联改性下PP发泡的具体性能,具体PP发泡工艺见图 2.

|

图 2 PP发泡工艺图 Fig.2 Diagram of PP foaming processf |

拉伸强度参照国标GB/T1040-06进行测定;冲击强度参照国标GB/T1043-96进行测定.

熔体强度通过测量长度法计算来对共混交联改性PP进行表征[12].计算如式1:

| $ {\rm{MS = }}\frac{{8.5 \times {{10}^{ - 2}} \times \Delta {l^2} \times \gamma _0^2}}{{{\rm{MFR}}}} $ | (1) |

式中:Δl为挤出条直径为原来直径的一半的挤出物长度,mm;γ0为最初从出口出来的挤出条的半径,mm.可以分别测量挤出条长度在1.59、6.35、12.7 mm时的挤出条半径后,由外推而得;MFR为参照GB/T3682-2000进行测定.

测试样品的凝胶含量:将制得的样品剪碎,准确称量约0.3 g,用200目的铜网包好,在沸腾的二甲苯中抽提12 h,然后,将样品放在真空干燥箱中,在65 ℃下干燥.用抽提出的不溶凝胶的百分含量来计算凝胶含量.

使用差热分析(DSC)测试样品:在氮气气氛中,气体流量设为50 mL/min,样品量为2~3 mg.先快速升温至200 ℃,保持10 min以消除热历史,再升温至220 ℃,然后以10 ℃/min的速率降至室温,再以10 ℃/min的速率升温至220 ℃,记录降温曲线和第二次升温曲线.

使用偏光显微镜观察样品结晶情况:将样品放在载玻片上,在电热板上加热到230 ℃,在230 ℃下保持5 min,保证样品充分地熔融,盖上盖玻片,压去里面的气泡,压制成0.3 μm左右的薄膜,熔融5 min,然后快速降温至130 ℃,在130 ℃下结晶2 h,再通过DM2500P型偏光显微镜观察样品.

SEM分析:将样品切成小片,表面喷金后,在扫描电子显微镜观察.

2 结果与讨论 2.1 共混交联改性配方的确定本试验选用L9(34)正交表进行试验.将LDPE/POE投加量比(A)、DCP投加量(B)、TM投加量(C)、纳米ZnO投加量(D)作为四个因素,分别测定拉伸强度(W)、冲击强度(X)、熔体强度(Y)和凝胶率(Z),利用综合加权评分法确定最佳的PP共混交联改性配方.PP的拉伸强度,在各种发泡塑料中是很好的,但是PP较差的韧性、较低的熔体强度又限制了它的应用.要获得较好的PP发泡塑料就必须进行改性,提高其韧性和熔体强度,改善其可发泡性.按照混合法则,LDPE和POE的拉伸强度都小于PP,LDPE、POE和PP混合后将降低PP的拉伸强度,而且随着投加量的增加而呈下降的趋势.因此,改性后拉伸强度相对于PP降低得越小越好,即指标W以纯PP(22.11 MPa)最优.POE可以增韧PP主要是由于分散的POE在混合物中作为应力的集中点,可吸收大量的冲击能量,使材料的韧性大大提高.因此,指标X越大越优.LDPE和PP都为结晶性聚合物,在加工过程中,LDPE和PP先后融化,使共混物融程变宽,而且LDPE的熔体强度比PP高,共混后可增强PP的熔体强度,另外,随着交联度的增加,PP的熔体强度也会提高.而高的熔体强度可以使PP高温下包裹住发泡剂产生的气体,减少气泡破裂和合并,最终获得较好的发泡材料.因此指标Y越大越优.由于聚丙烯分子结构的特点,在用过氧化物交联的同时易发生降解,因此调节DCP、TM、纳米ZnO的量使交联过程占主导地位.那么,凝胶含量越高表明交联反应程度越高.因此因素Z越大越优.具体权重如下式2:

| $ \begin{array}{l} I = \left( {{W_{\rm{i}}}/{W_{{\rm{pp}}}}} \right) \times 20\% + \left( {{X_{\rm{i}}}/{X_{\max }}} \right) \times 20\% + \\ \;\;\;\;\;\;\;\;\left( {{Y_{\rm{i}}}/{\mathit{Y}_{\max }}} \right) \times 40\% + \left( {{Z_{\rm{i}}}/{Z_{\max }}} \right) \times 20\% \;. \end{array} $ | (2) |

正交试验安排及结果见表 1.

| 表 1 正交试验及结果 Table 1 Orthogonal test and the result |

根据表 1,以综合加权评分为标准,在所选因素水平范围内通过极差分析可知,最优水平组合A1B2C3D2,各因素作用主次顺序为A>C>B>D,即LDPE/POE的投加量对各指标的影响最大,其次为TM和DCP的投加量,纳米ZnO的投加量影响最小.但是按照综合加权评分值越大越好的原则,可以看出九组实验中最优组合为A1B2C2D2,与极差分析中得出的最优水平组合中因素C的水平不同.

将因素C的C2和C3的两个水平与其他因素的最优水平组合,进行试验a和试验b两次验证试验,进而确定实验结果(表 2).

| 表 2 验证试验结果表 Table 2 Verification of testing result |

通过验证试验可知试验b和试验a的综合加权评分值相差不大,其中试验b大于试验a.理论上的最优水平组合为A1B2C3D2.

因素C为TM投加量,作为交联助剂可以改善交联效果,但是过多的投加量会造成原料的浪费,而且对材料的性能提高帮助不大.由验证试验可知,改性PP中助交联剂TM的投加量由0.6%增加至0.9%,拉伸强度、冲击强度、MFR、凝胶率4个指标都只是略微提高,综合加权评分也只增加了0.22,对改性PP的性能影响不大,为了减少TM的投加量,从而在生产中带来经济效益,所以选择水平C2.从经济效益角度出发,应选择最优水平组合为A1B2C2D2.即最优改性配方为:PP,70%;LDPE/POE,20/10%;DCP,0.2%;TM,0.6%;纳米ZnO,1%.最优改性配方制备的样品定义为共混交联改性PP.

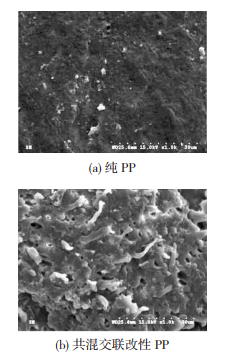

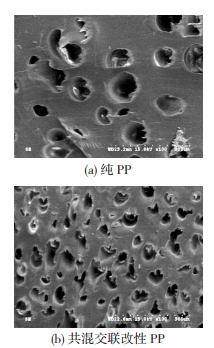

2.2 共混交联改性对PP断口形貌的影响分别对纯PP和共混交联改性PP进行冲击断面的扫描电镜测试,分析其表面形貌和断裂机理.

图 3为纯PP与共混交联改性PP的SEM图,从图 3(a)可以看出,纯PP试样的端口表面在放大1 000倍之后也没有明显的断裂诱导区,表面较平整、清晰,几乎不存在屈服现象.这就说明纯PP的断裂扩散主要是通过直接的裂纹形变而实现的,是典型的脆性断裂.从图 3(b)中可以看到,共混交联改性PP的断面主要以剪切式断裂,很不规整,而且表面上还有断裂时产生的弹性形变的形态,属于典型的韧性断裂.这可能是由以下原因造成的:由银纹-剪切带增韧理论[8]可知,弹性体(POE和LDPE,LDPE的增韧机理与POE相似,所以这里统称为弹性体)微粒作为大量的应力集中点,在受到外力强大冲击时在PP中引发银纹和剪切带,随着银纹在周围支化而吸收大量的冲击能量,同时由于大量银纹应力场的相互干扰,降低了银纹两端的应力,阻碍了银纹的进一步发展,大大提高了材料的冲击强度[9].交联剂的加入使得基体与弹性体界面之间形成了部分网状结构,当受到外来冲击力时,分子链间移动相对困难,进一步引起冲击强度的增大.另外,在端面上可以看到很多空洞和突出物,这可能是由于相界面黏接较弱,受冲击时界面上形成所谓界面空洞以及进一步产生的应力分离所致,这种效应对材料的增韧也是有贡献的,宏观上表现为冲击强度的升高.

|

图 3 纯PP(a)、共混交联改性PP(b)的SEM图 Fig.3 SEM images of pure PP(a) and the blending-crosslinking modified PP (b) |

对比纯PP与改性PP进行拉伸强度、断裂伸长率和冲击强度的差异,结果见表 3所示.从中可以看出,共混交联改性PP较纯PP的拉伸强度虽然有一定的降低,但断裂伸长率却有极大的提升(总体提升近一倍左右),总的来说改性后的的拉伸性能较之前还是有所提升的;但改性后的冲击强度较之前却增加了490%,与之前的关于断面形貌的SEM图分析的结果一致,即共混交联改性PP的冲击强度较纯PP大幅增加.另外,拉伸强度只减少了18%,保持率较好.所以共混交联改性PP在保持了PP一定的拉伸性能的情况下,具有良好的增韧效果.

| 表 3 纯PP和改性PP的拉伸和冲击性能的比较 Table 3 Tensile and impact strength of pure PP and the modified PP |

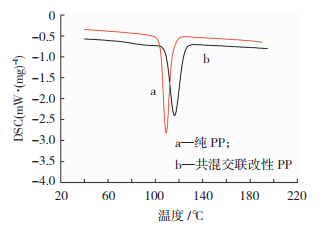

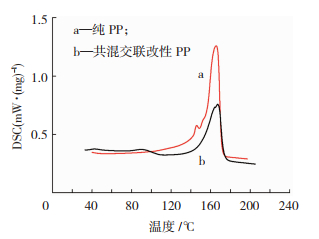

同时为了考察共混交联改性对共混体系熔融结晶行为的影响,下面对共混交联改性PP和纯PP进行了DSC测试对比,结果如下图所示.其中图 5为消除历史热后的降温结晶曲线,图 4为消除历史热后的第二次升温熔融曲线.

|

图 5 纯PP和共混交联改性PP的DSC降温曲线 Fig.5 DSC cooling curves of pure PP and the modified PP |

|

图 4 纯PP和共混交联改性PP的DSC升温曲线 Fig.4 DSC heating curves of pure PP and the modified PP |

从图 4和图 5可知,与纯PP相比,共混交联改性PP的熔融峰向高温方向移动较少(纯PP为165.3 ℃,改性PP为167.4 ℃),熔融热由89.2 J/g增长到92.4 J/g,结晶度增大;结晶峰向高温方向移动比较多(纯PP为108.9 ℃,改性PP为117.1 ℃),结晶热由87.3 J/g增长到98.5 J/g,结晶峰的宽度明显增加,峰的高度明显降低,表示结晶速率下降较大,使熔融温度范围变大.

PP改性前后DSC曲线的变化,主要是由于LDPE、POE和交联作用而引起的.

交联剂的加入可以夺取PP和LDPE大分子上的氢原子,形成具有反应活性的PP和LDPE大分子自由基,而PP和LDPE两者的大分子自由基相结合产生交联,形成大量交联点.这些交联点在改性PP内具有成核剂的作用,使大量的晶核在较小的过冷度即较高的温度下产生,使改性PP在较高的温度下结晶,那么高温结晶后的熔融温度也有一定程度的下降,导致结晶度降低;熔融时,均匀分散的POE粒子可以限制PP分子链的运动,从而使其具有较低的熔融温度,结晶度降低.

交联点的存在抑制了大分子的运动,延缓了PP的结晶,降低了PP结晶速率,使PP的熔融温度范围变宽;另外,LDPE熔点较低,PP的熔点较高,加热时LDPE先熔,PP后熔,这样也可以使共混物的熔融温度范围变宽.

综上所述,共混交联改性降低了PP的结晶速率,并使结晶度升高.这不仅对PP的发泡是有利的,而且结晶度的升高可以保证改性后PP具有较优的热变形温度和力学性能.

2.4 共混交联改性对改性PP晶体形态的影响对于高分子共混物晶体形态的观察和研究,偏光显微镜是最直观,信息量最丰富的方法.图 6为纯PP和改性PP在130 ℃下恒温结晶2 h的偏光显微镜图.

|

图 6 纯PP(a)与共混交联改性PP(b)的偏光图 Fig.6 Polar microscope figure of pure PP (a) and the modified PP (b) |

其中图 6(a),纯PP结晶后形成均匀的球晶,晶体比较完善,球晶较大且界限清晰明显,表现出明显的均相成核,因此PP在受到冲击时,球晶容易破裂,冲击性能较差.而经过交联改性后,如图 6(b),共混交联改性PP的晶区较纯PP的晶区小,晶体结构明显不完善,界面变得模糊.这说明共混交联改性破坏了PP的结晶性.LDPE在热的作用下有一部分会和PP会发生接枝交联,而大量的POE微粒和LDPE-PP交联点作为异相晶核先于PP熔体结晶,并形成均匀分散的网络,使得原有的均相成核变为异相成核,该网络表面就是异相结晶的成核中心,体系内PP结晶的晶核数目增多,晶体生长空间变小,晶体生长的时候很容易就碰到周围晶体而停止生长,所以共混交联改性PP晶体完整性下降,晶体颗粒致密,晶体尺寸变小.这就解决了粗大球晶界面间应力集中易破碎的问题,当受到外力冲击的时候,可以使应力分散,所以共混交联改性对PP具有优异的增韧效果,与冲击强度的测定结果相符(见表 3).

2.5 共混交联改性对PP发泡效果的影响将制备出的PP发泡母粒与PP材料均匀混合后,通过双螺杆挤出发泡,通过SEM电镜图对比纯PP和共混交联改性PP发泡塑料泡孔大小及密集程度.

其中图 7为纯PP发泡塑料和共混交联改性PP发泡塑料泡孔的SEM图.如图 7(a)所示,纯PP发泡塑料,发泡效果差,泡孔直径大且分布很不均匀,密度高达0.84 g/cm3;图 7(b)为共混交联改性PP发泡塑料发泡效果好,泡孔直径小且分布均匀,密度降低至0.45 g/cm3;这主要是由于共混交联改性后熔体强度变大,熔融温度范围变大,发泡工艺可控性增强,有利于PP发泡的进行.

|

图 7 纯PP(a)和共混交联改性PP(b)发泡塑料断面的SEM图 Fig.7 SEM images of pure PP (a) and the modified PP (b) |

采用LDPE/POE对PP进行共混交联改性,使得改性后的PP材料的冲击强度有所提高、拉伸性能下降不大、综合力学性能较优、熔体强度增大、熔融温度范围变大、结晶度升高,有利于PP发泡和保证发泡材料较佳的性能.用共混交联改性PP制备出的发泡塑料具有较好的发泡效果,泡孔致密,密度达到0.45 g/cm3.所以共混交联改性可以为PP发泡提供良好的条件.

| [1] |

杨忠敏. 聚丙烯泡沫塑料发展趋势分析[J]. 化学工业, 2015, 33(11): 15-17. YANG Zhongmin. The analysis of polypropylene foam plastics development trend[J]. Chemical Industry, 2015, 33(11): 15-17. DOI:10.3969/j.issn.1673-9647.2015.11.004 |

| [2] |

PARK C. A study of cell nucleation in the extrusion of polypropylene foams[J]. Polymer Engineering & Science, 1997, 37(1): 1-10. |

| [3] |

陈明杰, 马卫华. 聚丙烯共混体系结晶行为及发泡性能研究[J]. 工程塑料应用, 2014, 42(8): 1-5. CHEN Mingjie, MA Weihua. Study on crystallization behavior and foaming property of polypropylene blend system[J]. Engineering Plastics Application, 2014, 42(8): 1-5. DOI:10.3969/j.issn.1001-3539.2014.08.001 |

| [4] |

高晓洁, 方辉, 鄢珊丹, 等. 核壳粒子POE/HDPE增韧改性聚丙烯[J]. 合成树脂及塑料, 2018, 35(4): 42-45. GAO Xiaojie, FANG Hui, YAN Shandan, et al. Toughening of PP by core-shell particles of POE/HDPE[J]. China Synthetic Resin and Plastics, 2018, 35(4): 42-45. DOI:10.3969/j.issn.1002-1396.2018.04.012 |

| [5] |

KHONAKDAR H, JAFARI S, HESABI M. Miscibility analysis, viscoelastic properties and morphology of cyclic olefin copolymer/polyolefin elastomer (COC/POE) blends[J]. Composites Part B: Engineering, 2015, 69: 111-119. DOI:10.1016/j.compositesb.2014.09.034 |

| [6] |

廖小青, 朱江, 刘香, 等. 聚丙烯改性研究进展[J]. 重庆文理学院学报(社会科学版), 2013, 32(5): 22-27. LIAO Xiaoqing, ZHU Jiang, LIU Xiang, et al. Research progresses of modification of polypropylene[J]. Journal of Chongqing University of Arts and Sciences, 2013, 32(5): 22-27. DOI:10.19493/j.cnki.issn1673-8004.2013.05.006 |

| [7] |

陈明, 高山俊, 沈春晖. 聚丙烯微发泡材料改性研究进展[J]. 中国塑料, 2018, 32(5): 8-14. CHEN Ming, GAO Shanhui, SHEN Chunhui. Research progress on modification of micro-foamed PP[J]. China Plastics, 2018, 32(5): 8-14. DOI:10.19491/j.issn.1001-9278.2018.05.002 |

| [8] |

SHAO Y, YANG Z, DENG B, et al. Tuning PVDF/PS/HDPE polymer blends to tri-continuous morphology by grafted copolymers as the compatibilizers[J]. Polymer, 2015, 69: 111-119. |

| [9] |

ROMANI F, CORRIERI R, BRAGA V, et al. Monitoring the chemical crosslinking of propylene po1ymers through rheology[J]. Po1ymer, 2002, 43(4): 1115-113l. |

| [10] |

SHEN L, LI J, LI R, et al. A new strategy to produce low-density polyethylene (LDPE)-based composites simultaneously with high flame retardancy and high mechanical properties[J]. Applied Surface Science, 2018, 437: 75-81. DOI:10.1016/j.apsusc.2017.12.149 |

| [11] |

王舒生, 王坤, 庞永艳, 等. 聚丙烯/线型低密度聚乙烯开孔泡沫的制备及吸油性能[J]. 高分子材料科学与工程, 2016, 31(12): 133-138. WANG Shusheng, WANG Kun, PANG Yongyan, et al. Preparation of open-cell polypropylene/linear low density polyethylene blend foams and the oil sorption performance[J]. Polymer Materials Science and Engineering, 2016, 31(12): 133-138. DOI:10.16865/j.cnki.1000-7555.2016.12.024 |

| [12] |

吴春霜, 胡斌, 朱军. 聚乙烯熔体强度测试方法及其影响因素[J]. 上海塑料, 2015, 171(3): 55-60. WU Chunshuang, HU Bin, ZHU Jun. Testing method of polyethylene melt strength and influencing factors[J]. Shanghai Plastics, 2015, 171(3): 55-60. DOI:10.16777/j.cnki.issn.1009-5993.2015.03.012 |

2019, Vol. 27

2019, Vol. 27