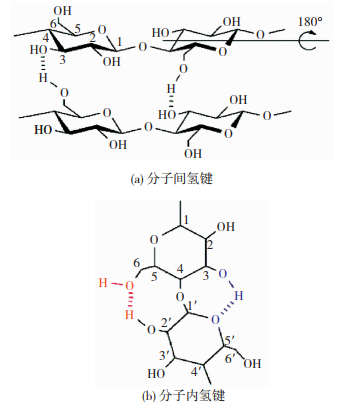

纤维素是一种极具吸引力的绿色、可持续生物质材料,是最重要的天然高分子之一,也是工业规模可再生材料的关键来源[1].1纤维素由β-(1→4)糖苷键连接的两个D-吡喃型葡萄糖单元组成[2],每个葡萄糖单元中含有3个活性羟基(-OH),且羟基之间可形成分子间和分子内氢键(图 1).纳米纤维素(NC)作为一种特殊的纤维素材料,不仅具有纤维素的基本性质(如亲水性、高比强度、生物可降解、广泛的化学修饰能力等),同时还具有因纳米尺寸效应产生的特殊性能(如大的比表面积和高的表面能)[3].目前,以NC为基本单元成功制备了多种性能优异的结构材料和功能复合材料[4],大大提高了纤维素的附加值和利用率,其中纤维素纳米纸(cellulose nanopaper, CNP)是NC应用的重要形式之一[5].在“绿色可持续”背景下,CNP作为一种性能优异的可再生薄膜材料引起人们的广泛关注,并被用于各种多功能和高端应用上,如太阳能电池、超级电容器、发光二极管、传感器和锂离子电池等[6-9].

|

图 1 纤维素的化学结构[17] Fig.1 Chemical structure of cellulose (a) Inter-and (b) intramolecular hydrogen bonds[17] |

由于表面带有大量的羟基,NC具有天然的亲水性[10].强烈亲水性极大限制了CNP在潮湿环境中的应用[11-12].近年来,针对纤维素亲水性的问题,提出了多种改性方法.然而NC化学改性最大的挑战在于,保持纤维素原始形态的完整性,避免任何多态性转化,并保持其固有的晶体结构[13].研究表明,硅烷、羧酸、酸酐和表面活性剂等不仅可以提高纤维素的表面疏水性,同时可以一定程度上保持纤维素的晶体结构.通过表面改性处理得到的纤维素衍生物通常还具有一些特殊的功能性,如通过引入醚基或接枝共聚物可以明显改善纤维素的热稳定性,引入酯基、酰胺基可以提高纤维素的抗菌性等[14-16],从而赋予纤维素更高的实际应用价值.本综述回顾了近年来CNP的疏水改性研究进展,阐述了甲硅烷基化、乙酰化/酯化、聚合物接枝和物理吸附对其表面疏水性和应用性能的影响,最后综述了CNP材料在柔性/可穿戴电子上的应用.

1 纤维素纳米纸纳米纤维素(nanocellulose, NC)是指至少一维尺度在1~100 nm范围的纤维素,主要包括细菌纳米纤维素(bacterial nanocellulose, BNC)、纤维素纳米纤维(cellulose nanofiber, CNF)和纤维素纳米晶体(cellulose nanocrystalline, CNC)[18].纤维素纳米纸(CNP)是一种由纤维素纳米纤维构成的平面可折叠薄膜材料[19].目前CNP的制备方法主要有真空过滤、铸涂、热压[19]和喷雾沉积[20]等,其中真空过滤和铸涂法是两种较为常用的方法.真空过滤法首先对NC进行稀释,得到浓度为0.2%的悬浮液.接着通过真空过滤去除多余水分,在滤膜上形成一层纳米纤维湿凝胶.最后将其夹在两张滤纸中间进行真空干燥,从而制备出CNP.而铸涂法工艺相对简单,直接将NC悬浮液均匀涂覆在培养皿或聚合物薄膜上进行干燥,水分在蒸发过程中纳米纤维间产生强烈的毛细管力作用,从而形成结构致密的CNP.

由于纤维素纳米纤维复杂的三维网络结构和大量氢键的存在,CNP具有出色的机械性能[16],其拉伸强度和杨氏模量分别可以达到214 MPa和14 GPa[21].同时还具有良好的透明度(92.1%)、热稳定性和气体阻隔性[19]以及较低热膨胀系数(8.5~10.6 ppm/K)[6].尽管如此,CNP依然存在一些问题,其中最主要的是亲水性问题.纤维素表面存在大量的活性羟基,使得其具有强烈的亲水性.在水分子的作用下,CNP内部的氢键结合容易发生断裂,整体结构遭到破坏,机械性能明显降低[9].研究表明,当CNP浸入到水中时,拉伸强度和杨氏模量的损失均达到80%以上[22].即使处于高湿环境(相对湿度70%),机械性能也会迅速恶化[23].除了机械性能之外,气体阻隔性和透明度也会因纤维素吸水受到一定影响[9].因此要实现CNP长久使用必须对其进行疏水改性.近年来针对纤维素亲水性问题,提出了多种改性方法.本文拟从甲硅烷基化、乙酰化/酯化、聚合物接枝和物理吸附四个方面介绍CNP疏水改性研究进展.

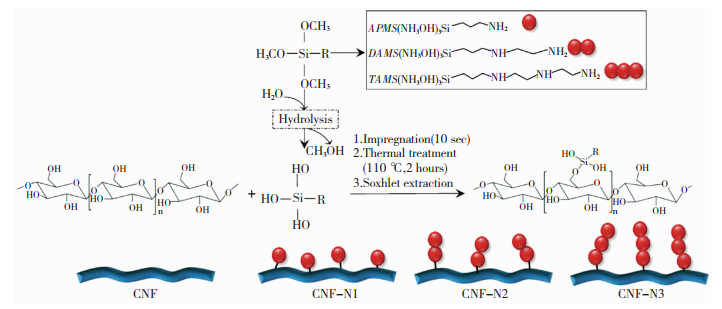

2 纤维素纳米纸疏水改性 2.1 甲硅烷基化甲硅烷基化是纤维素疏水改性常用的一种方法.硅烷作为强力的耦合剂,室温下与羟基具有较大的亲和力.硅烷基团(—Si—OR)水解生成硅烷醇(—Si—OH),—Si—OH之间缩合反应生成—Si—O—Si—共价键,部分游离的—Si—OH与纤维素—OH结合,以—Si—O—C—的形式在纤维素表面构筑稳定的疏水三维网络结构.

Saini等[24]使用3-氨基丙基三甲氧基硅烷(APTM)、2-氨乙基3-氨丙基三甲氧基硅烷(DAMS)和3-2-(2-氨基乙基氨基)乙基氨基丙基-三甲氧基硅烷(TAMS)分别对CNF膜进行硅烷化改性(图 2).结果表明三种不同链长的氨基硅烷均能很好的接枝在CNF表面(其中TAMS的接枝效率最高),且不改变纤维结构.通过表面能和水接触角测试发现,改性CNF的表面能明显降低、疏水性显著提高.同时改性CNF具有优异的抗菌性能,且接枝的氨基硅烷链长越长,抗菌活性越高.

|

图 2 氨基硅烷在CNF膜表面水基硅烷化反应机理[24] Fig.2 Schematic diagram of the mechanism for aqueous-based silylation reaction with amino silanes on the surface of CNF films[24] |

Zhou等[25]使用三甲基氯硅烷(TMCS)对BNC进行表面疏水处理,并常压干燥制备了不同取代度的疏水BNC膜.结果发现随取代度的增加,疏水性逐渐提高(CA由11.7°增大至73.4°).同时疏水BNC膜还具有优异的机械性能,杨氏模量为0.642 GPa,弹性模量为15.88 GPa,拉伸强度为251.2 MPa.Chen等[26]采用甲基三氯硅烷(MTCS)对TEMPO氧化的CNC(TOCNF)纳米纸进行改性,在TOCNF表面形成了一层聚硅氧烷纤维三维网络结构.研究发现改性TOCNF纳米纸具有超疏水(CA=159.6°)、高透明度(90.2%)、高光学雾度(46.5%)和自清洁功能.同时将该纳米纸用于太阳能电池上,不仅有效提高了能量转化效率,同时还可以恢复因表面积尘造成的性能损失.

2.2 乙酰化/酯化纤维素酯化主要使用脂肪族和芳香族羧酸类试剂对纤维素的表面或者整体进行改性[27].在酸催化的作用下,NC表面的极性羟基与长链羧酸、酸酐、酰卤等发生亲核取代反应,增强NC的疏水性,降低纳米纸的吸水性.

乙酰化是一种特殊的酯化,通过乙酰基(-COCH3)取代纤维素的羟基(-OH)形成新酯基.根据是否有非溶胀稀释剂的存在,可分为均相乙酰化和非均相乙酰化[28].反应介质中含非溶胀稀释剂(如甲苯、苯或四氯化碳)时发生非均相乙酰化,反应产物(即醋酸纤维素)不溶解,纤维的微观结构保持不变;而在不添加稀释剂的均相乙酰化中,醋酸纤维素一旦产生就会溶解,纤维素结构发生破坏.非均相乙酰化不仅可以保护纤维素的心部结构,同时可以更好的控制取代度,因此非均相乙酰化是常用的方法.Mashkour等[28]在甲苯溶剂体系下,利用乙酸酐对NFC表面进行非均相乙酰化改性.结果表明乙酰化可以明显增强纤维素的疏水性,且随着反应时间的延长,疏水性越好.乙酰化NFC的CA由43.43°增加到66.94°.通过调节乙酸和乙酸酐的摩尔比可制备不同取代度的乙酰化纤维素,随取代度的增加疏水性也会增强[29-30].Singh等[31]使用丙酸酐取代乙酸酐对CNF进行乙酰化改性.在硫酸的催化作用下,吡啶可以提高乙酰化速率,进而增加取代度.当表面取代度为2.17时,其CA高达120°,而纤维素晶体结构和形貌没有破坏.

Huang等[32]使用酸和酸酐酯化纤维素制备了疏水CNP.方法如下:将CNC置于二氯甲烷中,并加入三氟醋酸酐(TFAA)和不同脂肪酸(癸酸、月桂酸和硬脂酸)的混合酸,通过加热和搅拌促进酯化反应的进行.酯化结束后,通过铸造/蒸发工艺制备得到厚度为120 μm的酯化纤维素(ECNC)纳米纸.研究发现ECNC纳米纸具有明显的疏水性,其中TFAA和硬脂酸混合酸改性制备的纳米纸疏水性最好,CA为112°.酯化改性后,由于表面疏水层减弱了水分的渗透,大大降低了材料的吸湿性,因此改性后的纳米纸在干燥环境和高湿环境下都具有较强的机械性能(表 1).此外这种纳米纸材料还具有良好的光学透明性和氧气阻隔性.

酯化改性通常需要在有机溶剂或单体介质中进行,不符合“绿色”化学理念,同时增加了实验成本.因此,以水作为反应介质具有很大的实用价值.Khanjanzadeh等[33]设计了一种简单、环保且无溶剂的方法,利用3-氨基丙基三甲氧基硅烷(APTM)对CNC进行改性.首先将CNC加入到配置好的APTM水溶液中,并磁力搅拌,然后进行离心分离,接着将沉淀物在105 ℃下固化,最后去除多余的试剂.实验过程中,APTM水解生成硅醇,在氢键的作用下吸附到CNC表面,然后通过硅醇和氢键缩合反应实现羟基链在CNC表面的共价交联.改性后的CNC表面形态和晶体结构都没有明显的变化.最近,Sethi等[23]设计了一种新型的酯化方法,在水介质中使用乳酸并借助超声波和压缩模塑成功制备了疏水CNP.改性CNP的弹性模量和屈服强度分别为9 GPa和104 MPa,比改性前分别提高了32%和30%.即使在潮湿环境下改性CNP的储能模量仍然是未改性纳米纸的3倍;而且改性后的纳米纸具有良好的抗吸湿性和热稳定性.然而和改性前相比,改性后的CNP的透明度和抗拉强度均有所下降.

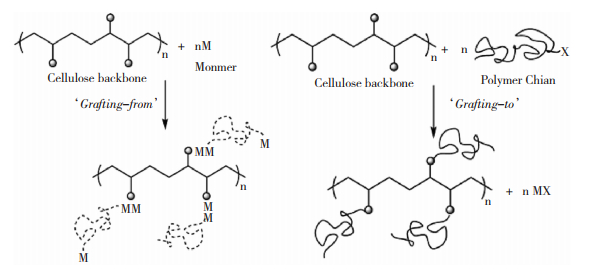

2.3 聚合物接枝聚合物接枝是通过共价键的形式将长链聚合物链或低聚物接枝到NC表面,从而实现纤维素功能化改性.和接枝小分子相比,在NC上接枝聚合物侧链不仅可以提高其疏水性,还可以在聚合物-纤维素相界面上形成大量的物理缠结[34].图 3为纤维素聚合物接枝常用的两种方法[35-36].

|

图 3 “Grafting-from”和“grafting-to”法原理示意图[35] Fig.3 Schematic diagram showing the "grafting-from" and "grafting-to" approaches[35] |

“Grafting-from”法利用引发剂在引发单体在NC表面实现原位聚合.该法单体选择性大,结构易于控制,且形成的聚合物刷结构致密,因此“grafting-from”法具有非常广泛的应用[27, 37].自由基聚合(RP)和开环聚合(ROP)是实现聚合物接枝的两种常见[36, 38]方法.

RP是通过氧化还原、光引发、高能辐射及引发剂的链转移将自由基引入到纤维素表面.其接枝过程主要包括引发剂固定以及单体与引发剂固定材料反应.为改善CNF和聚合物材料的相容性,Ahmadi等[39]使用丙烯酸丁酯和甲基丙烯酸甲酯单体分别在CNF表面通过RP形成聚丙烯酸丁酯(PBA)和聚甲基丙烯酸甲酯(PMMA).由于表面接枝了一层致密的聚合物刷,因此改性CNF的疏水性明显提高,接枝PMMA和PBA的CNF的CA分别为100°和77.5°.此外原子力显微镜(AFM)结果表明,改性剂在CNF上呈不均匀分布,表面粗糙度增加.分析改性前后CNF和聚合物之间的界面张力、粘附力和内聚力,发现PBA和PMMA改性提高了CNF和聚合物材料的相容性.

传统RP法存在断链、分子量分布不可控等问题,在应用上受到限制.表面引发原子转移自由基聚合(SI-ATRP)是一种可控的自由基聚合,目前已在透析膜[40]、滤纸[41]、CNP[42]上成功合成了分子量可控、结构规整的聚合物刷.Zhao等[43]通过SI-ATRP在纤维素气凝胶骨架上接枝2-二甲氨基乙基甲基丙烯酸酯(DMAEMA)制备了一种温度和pH双重控制的三维多孔油/水分离纤维素基气凝胶.通过改变pH和温度可以实现亲水模式(CA=0°)和疏水模式(CA=130°)之间的可逆转化.

ROP主要利用纤维素分子链上的游离羟基直接引发环状单体(如内脂、内酰胺、环碳酸酯等)开环反应,从而生成接枝共聚物[44].Tian等[45]在异辛酸锡的催化作用下,通过ROP反应成功将聚己内酯(PCL)接枝到TEMPO氧化的CNF(TONC)上.制备的TONC疏水性和热稳定性得到明显增强,由于PCL的覆盖不完全,CNF的结晶度稍微降低.此外通过研究改性和未改性TONC增强分段聚氨酯基体复合材料的力学性能,发现由于改性TONC提高了纤维素在疏水基体中的界面粘附性和分散性,其力学性能大大提升.当添加量为3 wt%时,杨氏模量和拉伸强度分别提高了139%和35%.

2.3.2 “Grafting-to”法“Grafting-to”利用酯化、乙酰化或耦合剂直接将聚合物分子链接枝到纤维素表面.Mulyadi等[14]利用酯化法将马来酸酐-苯乙烯共聚物接枝到CNF膜上.发现改性CNF膜的热稳定性得到提高,同时疏水性明显增强(CA=130°),吸湿性明显降低.

由于空间位阻较大,“grafting-to”法接枝效率低于“grafting-from”法,无法形成致密的聚合物刷.“点击化学”作为一种全新的合成方法,可以提高聚合物的接枝效率[41].Zhou等[44]利用“点击化学”法成功在CNC上接枝了一层PCL,两者的质量比为1:1.55.此外改性CNC具有良好的疏水性和热稳定性.Benkaddour等[46]研究了“点击化学”法和常规酯化法的接枝效率以及对疏水性能的影响.发现两种方法均能成功将PCL接枝到TOCNs上,但常规酯化法的改性程度低,疏水效果不明显(CA=43°);而“点击化学”法具有较高的接枝效率和明显的疏水效果(CA=75°),这主要是由于间隔分子的插层减弱了纤维素的反应活性,使得NC更易与PCL接枝.

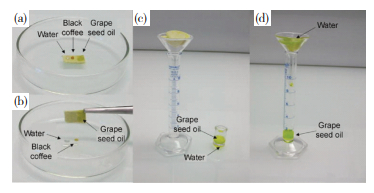

Nongbe等[47]同样采用“点击化学”法对CNP进行疏水处理.首先利用甲苯磺酰氯对纤维素进行甲苯磺酰化,然后使用叠氮化物阴离子对甲苯磺酸根亲核置换,得到具有叠氮化功能的纤维素,最后通过点击化学将胆固醇接枝到上面,从而制得胆固醇-纤维素纸.结果表明改性纳米纸具有强烈的疏水亲油性,CA达到139.6°,并且具有良好的自清洁性能(图 4).

|

图 4 (a) 在胆固醇-纤维素纸上的水、黑咖啡和葡萄籽油液滴;(b)水滴和黑咖啡滴从样品表面滚落;水和葡萄籽油混合液(c)过滤前和(d)过滤后的实验装置(每次1.5 mL)[47] Fig.4 (a) Droplets of water, black coffee, and grape seed oil on paper; (b) Droplets of water and black coffee having rolled off the paper surface; Experimental setup (c) before and (d) after filtration of a mixture of water and grape seed oil (1.5 mL each) [47] |

通过分子或大分子如表面活性剂、低聚物或共聚物等的吸附也可以实现NC的疏水化改性[1, 23].不同于化学改性,物理吸附无需复杂的反应工艺流程,且不会破坏纤维素的完整性,是一种简单可靠、绿色环保的改性方式.然而依靠静电引力、氢键或范德华力的物理吸附结合力弱于共价键,在外力作用下可能会发生脱落[48].

阳离子表面活性剂是一类具有疏水结构的物质,在静电作用下能够吸附到NC表面(NC带有负电荷[49-50]),从而制备出优异的疏水CNP材料.Yan等[51]使用乙醇和乙酸乙酯对MCF进行溶剂置换,然后与阳离子性高聚物烷基烯酮二聚体,在1-甲基咪唑的催化作用下进行固化.烷基烯酮二聚体依靠静电作用和共价结合包覆在MCF表面形成疏水层,改性MCF的CA最高可达140°(极少的一部分疏水性来自共价结合).Syverud等[52]在水溶液中成功将阳离子表面活性剂溴化十六烷基三甲基铵(CTAB)吸附在制备的CNP上.在不影响机械性能的同时,吸附CTAB的纳米纸的CA由42°增加到60°.Shimizu等[53]将不同的烷基季铵盐吸附于TONC表面,并制备出疏水、透明的CNP(图 5),而且其机械性能、透气性等性能可以通过引入不同的季铵盐来调节.

2价、3价的金属离子键具有较强的相互力作用,可吸附于NC表面,在内部形成互穿金属离子键网络[54].Shimizu等[55]通过简单的离子交换制备了耐水性CNP.将TONC膜浸没在MgCl2、CaCl2,AlCl3和FeCl3溶液,然后进行清洗干燥.发现在潮湿环境下,改性膜仍保持较高的拉伸强度和杨氏模量.这主要是由于TOCN内部形成了多价金属离子键网络结构,当氢键遭到破坏时可替代氢键的作用,保持材料较高的强度和模量.此外金属离子键的引入并不会屏蔽TONC表面羟基之间的氢键结合,CNP仍展现出优异的机械性能.

不带电的聚合物也可以用于NC的吸附改性.Kontturi等[56]在非质子溶剂体系中成功将聚苯乙烯和聚三氟乙烯吸附到BNC纳米纸上.首先采用过滤、挤压制备BNC纳米纸,然后将其分别放入聚苯乙烯/甲苯/庚烷和聚三氟乙烯/四氟氢喃/甲苯溶液中进行吸附,最后清洗干燥.由于反应体系为无水体系,避免了纤维素纤维的溶胀,纤维素保持较好的完整性.此外改性CNP表面具有可调的疏水性,其水蒸气吸收能力几乎不发生变化.Sakakibara等[57]在CNF表面吸附聚甲基丙烯酸十二烷基酯和聚甲基丙烯酸羟乙酯二嵌段共聚物,其CA为101°,具有良好的疏水性.Lozhechnikova等[58]研究了两亲性嵌段共聚物在CNF纳米纸上的吸附.方法如下:首先利用加压过滤法制备CNF纳米纸,接着以半乳甘露聚糖(GGM)为亲水性生物聚合物嵌段,通过GGM的还原端基与3种脂肪酸和一种聚二甲基硅氧烷(PDMS)进行还原胺化合成两种不同的两亲性嵌段共聚物,最后在水溶液中进行吸附.石英晶体微天平动态监测表明改性GGM在纳米纸上的吸附量均高于未改性的GGM,且GGM-b-PMDS吸附量最大;氧气阻隔性和疏水性测试发现,在80%相对湿度下,吸附处理的CNP的透氧性有所提高,但疏水性没有显著增加.

表 2为四种NC疏水改性方法的优缺点汇总表.聚合物接枝的两种方法各有优缺点,但其工艺流程相对复杂;物理吸附改性方式温和,避免了有机溶剂的使用,但结合较弱,其应用性能会受到一定影响;甲硅烷基化和乙酰化/酯化作为纤维素最常用的疏水改性方法,不仅可以实现有效疏水,而且可以赋予其一定的功能性.但这两者通常都需要大量的有机溶剂,不符合“绿色”化学理念,同时还增加了实验成本,难以实现疏水CNP的大规模生产.目前以水作为反应介质的新型酯化改性方法逐渐成为研究热点.

| 表 2 不同疏水改性方法的优缺点比较 Table 2 Comparison of different hydrophobic modification methods |

CNP材料不仅具有优异的机械性能、光学性能和热稳定性能,还具有纤维素可降解、可再生等优点,在众多领域具有广阔的应用前景.目前CNP在光电技术和柔性电子上的研究逐渐增多,各种基于纳米纸的柔性/可穿戴电子器件也被构建出来.本节依次介绍CNP在太阳能电池、超级电容器和有机发光二极管(OLED)上的应用.

3.1 太阳能电池CNP因其优异的机械性能、透明度和光滑表面被广泛应用于太阳能电池领域. Hu等[59]成功在透明CNP上构建了太阳能电池,但光电转化效率只有0.21%.为提升纳米纸基太阳能电池的转化效率,Zhou等[60]制备了表面更光滑的CNC纳米纸,从而构建了转化效率为2.7%的太阳能电池,并且提高了太阳能电池的可回收性.Nogi等[61]利用纳米银线透明导电纳米纸构建了一种可折叠太阳能电池,不仅进一步提高了转化效率,还扩展了纳米纸基太阳能电池在便携式电子设备中的应用.

然而上述研究中,CNP更多的是作为沉积导体、半导体和介电材料的基体,而不是功能部件.Jia等[62]制备了一种高透明度(93%)、高雾度(90%)的CNP,并利用透明粘结剂将其层压在GaAs太阳能电池上.这种高透明、高雾度的纳米纸可以增加光线散射,以便电池活性层对光子的吸收,同时还可以减少因电池和空气折射率失配造成的光反射.结果显示,CNP使转化效率提高了14.17%.

CNP作为太阳能电池基体材料以及功能部件均能提高其转化效率,但作为功能部件直接层压在太阳能电池表面效果更加明显,且维护更加方便.因此CNP在太阳能电池领域的应用难点在于如何设计出具有超疏水表面、高透明度和雾度的CNP材料.Chen等[26]首次制备了一种CA为159.6°,透明度为90.2%,雾度为46.5%的CNP材料,成功将多晶硅太阳能电池的转化效率提高了14%.此外该纳米纸由于超疏水表面还具有自清洁效应,可以恢复太阳能电池因表面积尘造成的性能损失.

3.2 超级电容器超级电容器是一种介于传统电容器和充电电池之间的一种新型储能装置,一般由阴极、阳极、电解液和分离器组成,具有功率密度高、充放电速度快、循环寿命长等优点[63-64].CNP具有优异的机械性能以及良好的柔性,是制造混合电极的优良基体材料.然而纤维素不导电,单一的CNP材料无法满足要求.因此和其它高电导率材料的复合是制备纤维素基超级电容器的一大难点.

Li等[65]利用聚苯胺(PANI)改性的BNC通过简单的真空过滤法制备了柔性、轻质的纸电极.由于BNC具有良好的多孔结构和电解质吸收性,电极和电解质可以在扩散通道中进行有效接触,因此制得的电极具有优异的比电容(电流密度为1 A/g时比电容为656 F/g)和循环稳定性(在电流密度为10 A/g下1 000次充放电后仍保持99.5%的比电容),如图 6所示.改用聚吡咯(PPy)改性的BNC同样可以制备性能接近的纸电极[66].实验结果表明基于CNP可以制备稳定、高效的电容器,进而有望构建轻质、低成本的柔性电子器件.

|

图 6 (a) 不同放电速率下恒电流充放电曲线;(b)电容器大于1 000个周期的循环稳定性.插图为恒电流充放电曲线[65] Fig.6 (a) Galvanostatic charging/discharging curves at different discharge rates; (b) Cycling stability of solid-state device over 1 000 cycles. The inset shows the galvanostatic charge/discharge curves[65] |

近年来利用NC和石墨烯设计复合柔性电极的研究越来越多.Wang等[67]通过NC和柔性PPy/氧化石墨烯复合材料偶联设计了一种力学性能优异的柔性电极.由于材料中存在大量的孔隙结构,制备的电极材料能够实现快速充放电,体积比电容可达198 F/cm3,同时还具有良好的循环稳定性.Zheng等[68]最近也设计了一种类似的电极,首先对CNF和石墨烯纳米片真空过滤制备成衬底,然后通过苯胺的原位聚合制备成复合电极,接着通过组装制成了全固态超级电容器.CNF可以改变原位聚合过程中PANI的形貌和掺杂,从而提高了比电容,当电流密度为1 A/g时,比电容为421.5 F/g.此外这种超级电容器在1 000次重复弯曲之后仍能保持优异的电化学性能和电容保持能力.

3.3 有机发光二极管有机发光二极管(OLED)是全固态的薄膜发光器件,具有质量轻、功耗低、寿命长、柔韧性好的特点,在未来电子显示应用上具有广阔的发展前景.OLED衬底是柔性电子显示器中非常重要的一部分,需要具有优异的机械性能、热稳定性、柔性以及光滑的表面.Yang等[7]设计了一种可用于OLED衬底的纳米纸材料,该材料具有良好的热稳定性(5.43 ppm/K)和透明度(65%),同时还具有优异的机械性能和柔性,但是没有进行光电性能测试.Najafabadi等[69]以沉积在α-NPD层上的Al/LiF为底部阴极,MoO3/Au为顶部阳极,制造出了CNC纳米纸基OLED.该OLED的最大亮度为74 591 cd/m2.在100和1 000 cd/m2的亮度下,其电流效率分别达到53.7和41.7 cd/A.此外这种CNC纸基OLED可以溶解在水中,有利于解决电子产品回收利用困难的问题.

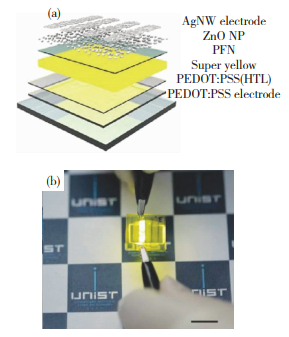

值得注意的是,纸基OLED存在的普遍问题在于其性能和现有的基于玻璃或塑料的电子器件存在较大的差距.Ji等[80]报道了一种纸基有机发光二极管.通过静电纺丝制备CNF/环氧树脂杂化膜,在其表面喷涂CNF制成透明CNP,并以此为衬底设计了OLED,其结构如图 7(a)所示.当电压为14.5 V时,外量子效率和电流效率分别为0.13%和0.25 cd/A.该OLED的最大亮度为410.3 cd/m2(图 7(b)),仍低于玻璃为衬底设计的OLED亮度(442.7 cd/m2).

|

图 7 (a) 构建在杂化膜上的OLED结构示意图;(b)OLED的发光照片[70] Fig.7 (a) Schematic structure of the OLED on the hybrid film; (b) Photographs of the OLED on the hybrid substrate emitting light[70] |

综上而言,CNP在柔性/可穿戴电子领域的应用上主要存在以下问题:(1)目前大部分正处于实验室阶段,且主要研究构建的可行性;(2)CNP基电子器件和传统器件在性能上存在较大的差距;(3)CNP基电子器件在实际应用中的稳定性以及使用寿命仍是一个严峻的问题.

4 结语和展望纳米纤维素(NC)作为自然界来源丰富的可再生天然高分子材料,不仅具备纤维素的基本性质,还拥有纳米材料的一些特殊性能,有着巨大的发展潜力.目前,以NC为基本单元成功制备了多种性能优异的结构和功能材料,极大提高了纤维素的附加值和利用效率.由NC通过真空过滤等方法制备的纤维素纳米纸(CNP)不仅拥优异的力学性能、光学性能和热性能,同时还具有来源丰富、可再生的优点,是一种极具前景的柔性、透明膜材料.目前已被成功应用于太阳能电池、超级电容器和有机发光二极管等柔性/可穿戴电子领域.

纤维素表面含有大量的活性羟基,造成它具有强烈的亲水性.在水分子的作用下,纤维素内部氢键断裂,CNP整体结构遭到破坏,机械性能急剧下降.甲硅烷基化、乙酰化/酯化、聚合物接枝和物理吸附等有效改善了CNP的表面疏水性,同时一定程度上提高了CNP在潮湿环境下的应用性能.尽管CNP的疏水改性研究已有多年,但依然存在两个主要问题:第一,改性过程中保持纤维素的原始结构和性能发生破坏.由于大量分子间氢键和高结晶度,NC具有优异的力学性能,改性过程中羟基逐步被其它官能团取代或被疏水分子包裹遮蔽,CNP的力学性能受到一定程度的影响.此外结晶度的下降会进一步削弱其力学性能.第二,“绿色化”改性问题.目前化学改性通常使用大量有机溶剂,不仅造成一定的环境污染问题,还增加了成本,不利于大规模的产业化生产.研究表明以水作为反应溶剂进行化学改性是一种可行的、环境友好的方法.随着纤维素改性技术的不断的深入发展与完善,制备的柔性、透明CNP材料会逐渐趋于高性能和多功能,其应用会更加广泛,并在各种高端领域发挥出前所未有的价值.

| [1] |

KARGARZADEH K, MARIANO M, GOPAKUMAR D, et al. Advances in cellulose nanomaterials[J]. Cellulose, 2018, 25(4): 2151-2189. DOI:10.1007/s10570-018-1723-5 |

| [2] |

GOLMOHAMMADI H, MORALES-NARVÁEZ E, NAGHDI T, et al. Nanocellulose in sensing and biosensing[J]. Chemistry of Materials, 2017, 29(13): 5426-5446. DOI:10.1021/acs.chemmater.7b01170 |

| [3] |

HEATH L, THIELEMANS W. Cellulose nanowhisker aerogels[J]. Green Chemistry, 2010, 12(8): 1448-1452. DOI:10.1039/C0GC00035C |

| [4] |

LI Y Y, ZHU H L, SHEN F, et al. Highly conductive microfiber of graphene oxide templated carbonization of nanofibrillated cellulose[J]. Advanced Functional Materials, 2014, 24(46): 7366-7372. DOI:10.1002/adfm.201402129 |

| [5] |

LINVILL E, LARSSON P A, ÖSTLUND S. Advanced three-dimensional paper structures: Mechanical characterization and forming of sheets made from modified cellulose fibers[J]. Materials & Design, 2017, 128: 231-240. DOI:10.1016/j.matdes.2017.05.002 |

| [6] |

HSIEH M-C, KOGA H, SUGANUMA K, et al. Hazy transparent cellulose nanopaper[J]. Scientific Reports, 2017, 7: 41590. DOI:10.1038/srep41590 |

| [7] |

YANG S, XIE Q X, LIU X Y, et al. Acetylation improves thermal stability and transmittance in FOLED substrates based on nanocellulose films[J]. RSC Advances, 2018, 8(7): 3619-3625. DOI:10.1039/C7RA11134G |

| [8] |

SHENG J, TONG S H, HE Z, et al. Recent developments of cellulose materials for lithium-ion battery separators[J]. Cellulose, 2017, 24(10): 4103-4122. DOI:10.1007/s10570-017-1421-8 |

| [9] |

BARHOUM A, SAMYN P, ÖHLUND T, et al. Review of recent research on flexible multifunctional nanopapers[J]. Nanoscale, 2017, 9(40): 15181-15205. DOI:10.1039/C7NR04656A |

| [10] |

BRETEL G, RULL-BARRULL J, NONGBE M C, et al. Hydrophobic covalent patterns on cellulose paper through photothiol-X ligations[J]. ACS Omega, 2018, 3(8): 9155-9159. DOI:10.1021/acsomega.8b01317 |

| [11] |

BENÍTEZ A J, TORRES-RENDON J, POUTANEN M, et al. Humidity and multiscale structure govern mechanical properties and deformation modes in films of native cellulose nanofibrils[J]. Biomacromolecules, 2013, 14(12): 4497-506. DOI:10.1021/bm401451m |

| [12] |

WU Y H, QIAN Z J, LEI Y J, et al. Superhydrophobic modification of cellulose film through light curing polyfluoro resin in situ[J]. Cellulose, 2018, 25(3): 1617-1623. DOI:10.1007/s10570-018-1676-8 |

| [13] |

HABIBI Y. Key advances in the chemical modification of nanocelluloses[J]. Chemical Society Reviews, 2014, 43(5): 1519-1542. DOI:10.1039/C3CS60204D |

| [14] |

MULYADI A, DENG Y L. Surface modification of cellulose nanofibrils by maleated styrene block copolymer and their composite reinforcement application[J]. Cellulose, 2015, 23(1): 519-528. DOI:10.1007/s10570-015-0787-8 |

| [15] |

LI X G, HUANG M R, HE B. Thermal decomposition of cellulose ethers[J]. Journal of Applied Polymer Science, 1999, 73(14): 2927-2936. DOI:10.1002/(SICI)1097-4628(19990929)73:14<2927::AID-APP17>3.0.CO;2-K |

| [16] |

GAN T, ZHANG Y J, YANG M N, et al. Synthesis, characterization, and application of a multifunctional cellulose derivative as an environmentally friendly corrosion and scale inhibitor in simulated cooling water systems[J]. Industrial & Engineering Chemistry Research, 2018, 57(32): 10786-10797. DOI:10.1021/acs.iecr.8b02128 |

| [17] |

NASCIMENTO D M, NUNES Y L, FIGUEIRÊDO M C B, et al. Nanocellulose nanocomposite hydrogels: Technological and environmental issues[J]. Green Chemistry, 2018, 20(11): 2428-2448. DOI:10.1039/C8GC00205C |

| [18] |

SORIANO M L, DUEÑAS-MAS M J. Promising sensing platforms based on nanocellulose[J]. Spring Series on Chemical Sensors and biosersons, 2018, 17: 273-301. DOI:10.1007/5346_2018_26 |

| [19] |

PARIT M, AKSOY B, JIANG Z H. Towards standardization of laboratory preparation procedure for uniform cellulose nanopapers[J]. Cellulose, 2018, 25(5): 2915-2924. DOI:10.1007/s10570-018-1759-6 |

| [20] |

BENEVENTI D, ZENO E, CHAUSSY D. Rapid nanopaper production by spray deposition of concentrated microfibrillated cellulose slurries[J]. Industrial Crops and Products, 2015, 72: 200-205. DOI:10.1016/j.indcrop.2014.11.023 |

| [21] |

HENRIKSSON M, BERGLUND L A, ISAKSSON P, et al. Cellulose nanopaper structures of high toughness[J]. Biomacromolecules, 2008, 9: 1579-1585. DOI:10.1021/bm800038n |

| [22] |

SETHI J, VISANKO M, ÖSTERBERG M, et al. A fast method to prepare mechanically strong and water resistant lignocellulosic nanopapers[J]. Carbohydrate Polymers, 2019, 203: 148-156. DOI:10.1016/j.carbpol.2018.09.037 |

| [23] |

LUCENIUS J, PARIKKA K, ÖSTERBERG M, et al. Nanocomposite films based on cellulose nanofibrils and water-soluble polysaccharides[J]. Reactive & Functional Polymers, 2014, 85: 167-174. DOI:10.1016/j.reactfunctpolym.2014.08.001 |

| [24] |

SETHI J, FAROOQ M, SAIN S, et al. Water resistant nanopapers prepared by lactic acid modified cellulose nanofibers[J]. Cellulose, 2017, 25(1): 259-268. DOI:10.1007/s10570-017-1540-2 |

| [25] |

ZHOU T L, WEI H, TAN H P, et al. Strongly anisotropic thermal conductivity and adequate breathability of bilayered films for heat management of on-skin electronics[J]. 2D Materials, 2018, 5(3): 035013. DOI:10.1088/2053-1583/aabc19 |

| [26] |

CHEN S, SONG Y J, XU F. Highly transparent and hazy cellulose nanopaper simultaneously with a selfcleaning superhydrophobic surface[J]. ACS Sustainable Chemistry & Engineering, 2018, 6(4): 5173-5181. DOI:10.1021/acssuschemeng.7b04814 |

| [27] |

ROL F, BELGACEM M N, GANDINI A, et al. Recent advances in surface-modified cellulose nanofibrils[J]. Progress in Polymer Science, 2018. DOI:10.1016/j.progpolymsci.2018.09.002 |

| [28] |

MASHKOUR M, AFRA E, RESALATI H, et al. Moderate surface acetylation of nanofibrillated cellulose for the improvement of paper strength and barrier properties[J]. RSC Advances, 2015, 5(74): 60179-60187. DOI:10.1039/C5RA08161K |

| [29] |

ZHOU X M, LIN X X, WHITE K L, et al. Effect of the degree of substitution on the hydrophobicity of acetylated cellulose for production of liquid marbles[J]. Cellulose, 2016, 23(1): 811-821. DOI:10.1007/s10570-015-0856-z |

| [30] |

YAGYU H, IFUKU S, NOGI M. Acetylation of optically transparent cellulose nanopaper for high thermal and moisture resistance in a flexible device substrate[J]. Flexible and Printed Electronics, 2017, 2(1): 014003. DOI:10.1088/2058-8585/aa60f4 |

| [31] |

SINGH M, KAUSHIK A, AHUJA D. Surface functionalization of nanofibrillated cellulose extracted from wheat straw: Effect of process parameters[J]. Carbohydrate Polymlymers, 2016, 150: 48-56. DOI:10.1016/j.carbpol.2016.04.109 |

| [32] |

HUANG F Y, WU X J, YU Y, et al. Acylation of cellulose nanocrystals with acids/trifluoroacetic anhydride and properties of films from esters of CNCs[J]. Carbohydrate Polymlymers, 2017, 155: 525-534. DOI:10.1016/j.carbpol.2016.09.010 |

| [33] |

KHANJANZADEH H, BEHROOZ R, BAHRAMIFAR N, et al. Surface chemical functionalization of cellulose nanocrystals by 3-aminopropyltriethoxysilane[J]. International Journal of Biological Macromolecules, 2018, 106: 1288-1296. DOI:10.1016/j.ijbiomac.2017.08.136 |

| [34] |

ZHOU L, HE H, LI M C, et al. Grafting polycaprolactone diol onto cellulose nanocrystals via click chemistry: Enhancing thermal stability and hydrophobic property[J]. Carbohydrate Polymers, 2018, 189: 331-341. DOI:10.1016/j.carbpol.2018.02.039 |

| [35] |

ROY D, SEMSARILAR M, GUTHRIE J T, et al. Cellulose modification by polymer grafting: A review[J]. Chemical Society Reviews, 2009, 38(7): 2046-2064. DOI:10.1039/B808639G |

| [36] |

DUFRESNE A. Nanocellulose:A new ageless bionanomaterial[J]. Materials Today, 2013, 16(6): 220-227. DOI:10.1016/j.mattod.2013.06.004 |

| [37] |

KIM M, SCHMITT S, CHOI J, et al. From selfassembled monolayers to coatings:Advances in the synthesis and nanobio applications of polymer brushes[J]. Polymers, 2015, 7(7): 1346-1378. DOI:10.3390/polym7071346 |

| [38] |

CHIN K-W, TING S S, ONG H L, et al. Surface functionalized nanocellulose as a veritable inclusionary material in contemporary bioinspired applications:A review[J]. Journal of Applied Polymer Science, 2018, 135(13): 46065. DOI:10.1002/app.46065 |

| [39] |

AHMADI M, BEHZAD T, BAGHERI R, et al. Topochemistry of cellulose nanofibers resulting from molecular and polymer grafting[J]. Cellulose, 2017, 24(5): 2139-2152. DOI:10.1007/s10570-017-1254-5 |

| [40] |

LINDQVIST J, MALMSTRÖM E. Surface modification of natural substrates by atom transfer radical polymerization[J]. Journal of Applied Polymer Science, 2006, 100(5): 4155-4162. DOI:10.1002/app.23457 |

| [41] |

HANSSON S, TROUILLET V, TISCHER T, et al. Grafting efficiency of synthetic polymers onto biomaterials:A comparative study of grafting-from versus grafting-to[J]. Biomacromolecules, 2013, 14(1): 64-74. DOI:10.1021/bm3013132 |

| [42] |

BOUJEMAOUI A, CARLSSON L, MALMSTRÖM E, et al. Facile preparation route for nanostructured composites: Surface-initiated ring-opening polymerization of epsilon-caprolactone from high-surface-area nanopaper[J]. ACS Applied Materials Interfaces, 2012, 4(6): 3191-3198. DOI:10.1021/am300537h |

| [43] |

ZHAO L Y, LI L, WANG Y X, et al. Preparation and characterization of thermo-and pH dual-responsive 3D cellulose-based aerogel for oil/water separation[J]. Applied Physics A, 2018, 124(1): 9. DOI:10.1007/s00339-017-1358-7 |

| [44] |

TERAMOTO Y, AMA S, HIGESHIRO T, et al. Cellulose acetate-graft-poly(hydroxyalkanoate)s:Synthesis and dependence of the thermal properties on copolymer composition[J]. Macromolecular Chemistry and Physics, 2004, 205(14): 1904-1915. DOI:10.1002/macp.200400160 |

| [45] |

TIAN C, FU S Y, MENG Q J, et al. New insights into the material chemistry of polycaprolactone-grafted cellulose nanofibrils/polyurethane nanocomposites[J]. Cellulose, 2016, 23(4): 2457-2473. DOI:10.1007/s10570-016-0980-4 |

| [46] |

BENKADDOUR A, JRADI K, ROBERT S, et al. Study of the effect of grafting method on surface polarity of tempo-oxidized nanocellulose using polycaprolactone as the modifying compound:Esterification versus clickchemistry[J]. Nanomaterials, 2013, 3(4): 638-654. DOI:10.3390/nano3040638 |

| [47] |

NONGBE M C, BRETEL G, EKOU L, et al. Cellulose paper azide as a molecular platform for versatile click ligations: Application to the preparation of hydrophobic paper surface[J]. Cellulose, 2018, 25(2): 1395-1411. DOI:10.1007/s10570-017-1647-5 |

| [48] |

LI M C, MEI C T, XU X W, et al. Cationic surface modification of cellulose nanocrystals: Toward tailoring dispersion and interface in carboxymethyl cellulose films[J]. Polymer, 2016, 107: 200-210. DOI:10.1016/j.polymer.2016.11.022 |

| [49] |

LIN N, DUFRESNE A. Surface chemistry, morphological analysis and properties of cellulose nanocrystals with gradiented sulfation degrees[J]. Nanoscale, 2014, 6(10): 5384-5393. DOI:10.1039/C3NR06761K |

| [50] |

LI M C, WU Q L, SONG K L, et al. Cellulose nanoparticles as modifiers for rheology and fluid loss in bentonite water-based fluids[J]. ACS Applied Materials Interfaces, 2015, 7(8): 5006-5016. DOI:10.1021/acsami.5b00498 |

| [51] |

YAN Y T, AMER H, ROSENAU T, et al. Dry, hydrophobic microfibrillated cellulose powder obtained in a simple procedure using alkyl ketene dimer[J]. Cellulose, 2016, 23: 1189-1197. DOI:10.1007/s10570-016-0887-0 |

| [52] |

SYVERUD K, XHANARI K, CHINGA-CARRASCO G, et al. Films made of cellulose nanofibrils: Surface modification by adsorption of a cationic surfactant and characterization by computer-assisted electron microscopy[J]. Journal of Nanoparticle Research, 2010, 13(2): 773-782. DOI:10.1007/s11051-010-0077-1 |

| [53] |

SHIMIZU M, SAITO T, ISOGAI A. Water-resistant and high oxygen-barrier nanocellulose films with interfibrillar cross-linkages formed through multivalent metal ions[J]. Journal of Membrane Science, 2016, 500: 1-7. DOI:10.1016/j.memsci.2015.11.002 |

| [54] |

DONG H, SNYDER J F, WILLIAMS K S, et al. Cation-induced hydrogels of cellulose nanofibrils with tunable moduli[J]. Biomacromolecules, 2013, 14(9): 3338-3345. DOI:10.1021/bm400993f |

| [55] |

SHIMIZU M, SAITO T, FUKUZUMI H, et al. Hydrophobic, ductile, and transparent nanocellulose films with quaternary alkylammonium carboxylates on nanofibril surfaces[J]. Biomacromolecules, 2014, 15(11): 4320-4325. DOI:10.1021/bm501329v |

| [56] |

KONTTURI K S, BIEGAJ K, MAUTNER A, et al. Noncovalent surface modification of cellulose nanopapers by adsorption of polymers from aprotic solvents[J]. Langmuir, 2017, 33(23): 5707-5712. DOI:10.1021/acs.langmuir.7b01236 |

| [57] |

SAKAKIBARA K, YANO H, TSUJⅡ Y. Surface engineering of cellulose nanofiber by adsorption of diblock copolymer dispersant for green nanocomposite materials[J]. ACS Applied Materials Interfaces, 2016, 8(37): 24893-24900. DOI:10.1021/acsami.6b07769 |

| [58] |

LOZHECHNIKOVA A, DAX D, VARTIAINEN J, et al. Modification of nanofibrillated cellulose using amphiphilic block-structured galactoglucomannans[J]. Carbohydrate Polymers, 2014, 110: 163-172. DOI:10.1016/j.carbpol.2014.03.087 |

| [59] |

HU L B, ZHENG G Y, YAO J, et al. Transparent and conductive paper from nanocellulose fibers[J]. Energy & Environmental Science, 2013, 6(2): 513-518. DOI:10.1039/C2EE23635D |

| [60] |

ZHOU Y H, FUENTES-HERNANDEZ C, KHAN T M, et al. Recyclable organic solar cells on cellulose nanocrystal substrates[J]. Scientific Reports, 2013, 3: 1536. DOI:10.1038/srep01536 |

| [61] |

NOGI M, KARAKAWA M, KOMODA N, et al. Transparent conductive nanofiber paper for foldable solar cells[J]. Scientific Reports, 2015, 5: 17254. DOI:10.1038/srep17254 |

| [62] |

JIA C, LI T, CHEN C J, et al. Scalable, anisotropic transparent paper directly from wood for light management in solar cells[J]. Nano Energy, 2017, 36: 366-373. DOI:10.1016/j.nanoen.2017.04.059 |

| [63] |

CHEN W S, YU H P, LEE S Y, et al. Nanocellulose: A promising nanomaterial for advanced electrochemical energy storage[J]. Chemical Society Reviews, 2018, 47(8): 2837-2872. DOI:10.1039/c7cs00790f |

| [64] |

ZHANG Y, ZHANG L N, CUI K, et al. Flexible electronics based on micro/nanostructured paper[J]. Advanced Materials, 2018. DOI:10.1002/adma.201801588 |

| [65] |

LI S H, HUANG D K, ZHANG B Y, et al. Flexible supercapacitors based on bacterial cellulose paper electrodes[J]. Advanced Energy Materials, 2014, 4(10): 1301655. DOI:10.1002/aenm.201301655 |

| [66] |

LI S H, HUANG D K, YANG J C, et al. Freestanding bacterial cellulose-polypyrrole nanofibres paper electrodes for advanced energy storage devices[J]. Nano Energy, 2014, 9: 309-317. DOI:10.1016/j.nanoen.2014.08.004 |

| [67] |

WANG Z H, TAMMELA P, STRØMME M, et al. Nanocellulose coupled flexible polypyrrole@graphene oxide composite paper electrodes with high volumetric capacitance[J]. Nanoscale, 2015, 7(8): 3418-3423. DOI:10.1039/C4NR07251K |

| [68] |

ZHENG W Z, LV R H, NA B, et al. Nanocellulosemediated hybrid polyaniline electrodes for high performance flexible supercapacitors[J]. Journal of Materials Chemistry A, 2017, 5(25): 12969-12976. DOI:10.1039/C7TA01990D |

| [69] |

NAJAFABADI E, ZHOU Y H, KNAUER K A, et al. Efficient organic light-emitting diodes fabricated on cellulose nanocrystal substrates[J]. Applied Physics Letters, 2014, 105(6): 063305. DOI:10.1063/1.4891046 |

| [70] |

JI S, HYUN B G, KIM K, et al. Photo-patternable and transparent films using cellulose nanofibers for stretchable origami electronics[J]. NPG Asia Materials, 2016, 8(8): 299. DOI:10.1038/am.2016.113 |

2019, Vol. 27

2019, Vol. 27