高强钢具有高的抗拉强度、良好的延展性以及成型性能好等特点,广泛应用于汽车制造领域,是实现汽车轻量化技术的主要选材之一[1-3].胶接点焊技术是一种将胶接和点焊相结合的复合连接技术,在汽车生产中的应用也日益增加,胶接点焊质量的好坏直接影响车身的强度[4-6],因此,研究胶接点焊工艺具有重要价值.

国内外学者对单脉冲和多脉冲点焊进行了广泛研究,对比分析单脉冲和多脉冲点焊接头的力学性能、金相组织、显微硬度等.Zhang等[7]对DP780高强钢胶接点焊接头与点焊接头的力学性能和显微组织进行对比,结果表明在小电流情况下,胶接点焊的焊点拉剪力和能量吸收值均高于点焊.李慈等[8]针对不同板厚的车用DP600和DC54D异种钢,开展了电阻点焊和电阻胶接点焊试验,结果表明涂胶的焊接接头可以得到优异的焊接性能,且未涂胶与涂胶接头断裂均发生在DC54D侧.罗震等[9]针对AISI420马氏体不锈钢焊后接头的脆性问题,研究了回火脉冲对电阻点焊接头力学性能的影响,结果表明回火脉冲工艺能够明显提高接头的韧性和强度.杨思乾等[10]关于多脉冲电流与磁控制点缝焊技术及其现状的研究发现,多脉冲点焊能够有效消除焊点应力、改善组织性能、消除焊接缺陷等.刘兴全等[11]研究多脉冲电阻点焊对镀锌高强汽车板组织性能的影响,发现多脉冲点焊相对于单脉冲点焊焊接窗口更大、焊点直径更大、能减少裂纹、气孔等缺陷的产生.华昊等[12]研究电阻点焊单脉冲和多脉冲两种电流模式对AA5182铝合金的影响,结果表明多脉冲有更宽的工艺窗口,但在金相裂纹、电极寿命等方面比单脉冲的差.Wang等[13]研究了多脉冲回火工艺对DP590电阻点焊的影响,研究发现多脉冲比单脉冲点焊在熔核区硬度值更低、有更好的机械性能.多脉冲点焊比单脉冲点焊焊接窗口更大,有更少的飞溅、缺陷产生,焊核成形效果更好,能有效提高接头的力学性能.已有研究表明,胶接点焊相比点焊更易产生飞溅和缺陷[14-16],然而胶接点焊通常采用一次电流,采用二次电流进行胶接点焊的相关研究鲜有报道.

本文设计了双脉冲直流点焊波形,针对DP590高强钢,开展胶接点焊工艺试验研究,辨析焊接工艺参数对胶接点焊接头质量的影响,并对比分析单脉冲胶接点焊与双脉冲胶接点焊接头的组织与力学性能.

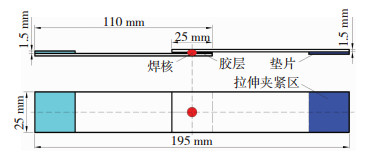

1 试验 1.1 试验材料及设备用于胶接点焊的试验材料为DP590双相钢薄板,试件尺寸为110 mm×25 mm×1.5 mm,其力学性能如表 1所示,化学成分见表 2.胶接点焊工艺选用的胶为DP460环氧树脂胶,试件的尺寸及搭接长度如图 1所示.

| 表 1 DP590的拉伸性能 Table 1 Tensile properties of DP590 dual-phase steel |

| 表 2 材料化学成分(质量分数/%) Table 2 Chemical compositions of sheet materials (wt.%) |

|

图 1 胶接点焊试件几何尺寸 Fig.1 Geometry of the weld-bonded joints |

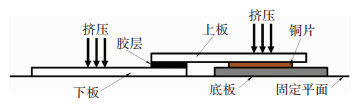

本试验使用的连接设备是中频逆变直流点焊机,采用球面电极,电极头端面直径6 mm,曲率半径10 mm,电极材料为铬镐铜.焊接前首先用砂纸对试件焊接面进行打磨,并用酒精溶液擦拭去除表面的油污;然后在试件焊接面涂胶,用专用夹具控制胶层的厚度,其胶层控制原理图如图 2所示;而后采用中频逆变直流点焊机,对涂胶后的试件进行单脉冲或双脉冲电阻点焊;最后将试件放入恒温箱中使胶层固化.

|

图 2 胶层控制原理图 Fig.2 Schematic diagram of thickness control of adhesive layer |

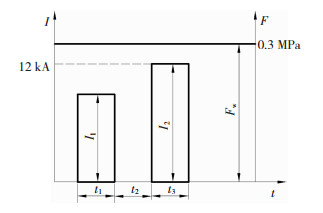

本文研究的双脉冲胶接点焊工艺,是在两个脉冲电流之间加入脉冲间隔时间,其双脉冲波形图如图 3所示,一次电流I1为10~12 kA,二次电流I2为12 kA,一次电流时间t1为40~80 ms,脉冲间隔时间t2为40~80 ms,二次电流时间t3为60 ms,恒定电极压力Fw为0.3 MPa

|

图 3 双脉冲胶接点焊脉冲波形 Fig.3 Pulse waveform of double pulse welding |

由于双脉冲工艺参数多,为减少试验变量,在前期试验基础上,先选定第2次脉冲波形的焊接时间60 ms、焊接电流12 kA和电极压力0.3 MPa,然后只考虑一次电流、一次电流时间和脉冲间隔时间3个变量,按照L9(34)型正交表进行正交试验,共需9次试验,为减少胶接点焊工艺涂胶过程中的误差,对每组参数下选取7个试件进行拉剪试验.并对9组胶接点焊接头的平均抗剪强度进行极差分析,以判断影响接头抗剪强度的主次关系,得出最优工艺参数.采用正交试验设计,因素水平表的试验数据如表 3所示.

| 表 3 工艺参数因素水平表 Table 3 Factor levels of welding parameters |

利用MTS电液伺服材料试验机对焊接好的试件进行拉伸剪切试验,为保证拉剪试验中试件不产生附加扭矩,需要在试件两端分别粘贴25 mm×25 mm×1.5 mm的垫片,使试件夹持两端的厚度一致.设置拉伸速率为20 mm/min,对每组参数下的7个试件进行重复性拉剪试验.

1.4 金相组织及显微硬度试验采用手锯的方式沿胶接点焊接头熔核中心线切取试样,然后,经镶嵌、磨光、抛光、清洗、烘干后,再用4%的硝酸酒精溶液腐蚀试件,获得金相试件,采用ECLIPSE-MA200倒置金相显微镜观察胶接点焊接头的金相组织.使用MVC-1000A1显微硬度计,每隔0.4 mm测量1个点,测试载荷300 g,保压时间为10 s,沿着金相试件接头对角线方向测量母材区、热影响区和熔核区的维氏硬度.

2 结果及分析 2.1 双脉冲胶接点焊的极差分析一次电流、一次电流时间、脉冲间隔时间3个因素的正交试验结果如表 4所示.根据极差数值的大小,可以看出各个因素对试验结果影响程度,一次电流这一系列极差为1 578.02,是3个因素中最大的,由此得出一次电流对接头抗剪强度影响最大,脉冲间隔时间对接头抗剪强度影响最小.分析极差Ri,可以得出因素A中取A3比取A1、A2平均抗剪强度都要高;因素B中取B3比B1、B2平均抗剪强度要高;因素C中取C1比C2、C3平均抗剪强度要高.综合得出最优工艺参数为A3、B3、C1,即焊接电流为12.0 kA,焊接时间为80 ms,脉冲间隔时间为40 ms.

| 表 4 极差分析表 Table 4 Range analysis |

从极差分析表中所得到的胶接点焊接头最优工艺参数是正交试验设计表中没有的,因此, 对工艺参数:一次焊接时间80 ms,一次焊接电流12.0 kA,脉冲间隔时间40 ms,二次焊接时间60 ms,二次焊接电流12.0 kA,电极压力0.3 MPa进行试验验证,发现焊接没有飞溅产生,平均抗剪强度为9 921.67 N,高于正交试验中的平均抗剪强度.在此参数基础上,继续提高或降低焊接工艺参数,如增加一次焊接电流、焊接时间或减少脉冲间隔时间,发现均有焊接飞溅的产生,因此,确定该焊接参数为双脉冲胶接点焊的最优工艺参数;由前期的正交试验,并通过极差分析和方差分析,得到单脉冲胶接点焊的最优工艺参数为:一次焊接电流14.0 kA,一次焊接时间70 ms,电极压力0.5 MPa.

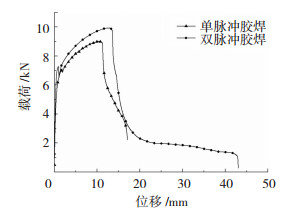

2.2 接头的力学性能在单脉冲胶接点焊最优工艺参数和双脉冲胶接点焊最优工艺参数下,通过对2组接头进行重复性拉伸-剪切试验,得到试件的载荷-位移曲线.计算得到每组试件的平均失效载荷,选取每组试件中接近平均值的一条曲线建立载荷-位移曲线,如图 4所示.由图 4可以看到,单脉冲和双脉冲胶接点焊载荷-位移曲线都呈现两个峰值,第1个峰值为胶层处的失效载荷,第2个峰值为点焊处失效载荷.单脉冲胶接点焊接头在胶层处和点焊处的失效载荷均小于双脉冲胶接点焊接头的失效载荷,分析胶接点焊接头发现,单脉冲胶接点焊在最优工艺参数下,即一次电流14 kA、一次电流时间70 ms、电极压力0.5 MPa下焊接翘曲严重,导致在拉伸过程中胶层很快失效,且双脉冲胶接点焊平均抗剪强度为9 921.67 N,标准差为44.23;单脉冲胶接点焊平均抗剪强度9 006.01 N,标准差为90.61.双脉冲胶接点焊平均抗剪强度远大于单脉冲胶接点焊平均抗剪强度,因此,在拉剪试验中,双脉冲胶接点焊接头的力学性能优于单脉冲胶接点焊接头的力学性能.

|

图 4 单脉冲胶接点焊与双脉冲胶接点焊载荷位移曲线 Fig.4 Single pulse and double pulse weld-bonded load displacement curves |

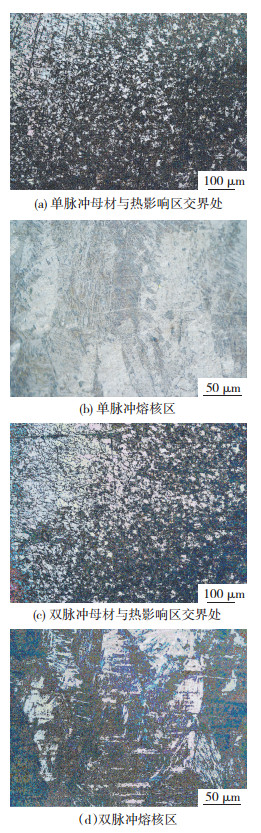

单脉冲和双脉冲胶接点焊的金相组织形貌如图 5所示,图 5(a)和(c)为母材区和热影响区交界位置的形貌;图 5(b)和(d)为接头熔核区的形貌.从图 5(a)和(c)可以发现,母材区大部分由铁素体组成,由母材区逐渐过渡到热影响区的过程可以看出铁素体晶粒不断的细化,越靠近熔核区,铁素体所占比例明显减小.接头熔核区形成晶粒的粗细、密集程度与接头的冷却速度有关,当熔核区冷却速度高时,熔核区的液态金属在结晶过程过冷度高,自发形成的晶核也越多,每个晶核长大的余地就越小,最终形成的晶粒也就越细越密集.从图 5(b)和(d)可以看出,双脉冲胶接点焊接头比单脉冲胶接点焊接头在熔核区的板条状马氏体更密集,这是由于双脉冲胶接点焊在经历第一次脉冲焊接时,熔核区的胶层会发生汽化,再进行第二次脉冲焊接时,胶层对接头散热影响更小,因此,双脉冲胶接点焊焊后冷却速度比单脉冲胶接点焊冷却速度快,最终形成的晶粒也就越细越密集.

|

图 5 单脉冲和双脉冲胶接点焊接头的金相组织 Fig.5 Metallographic structure of single pulse and double pulse weld-bonded joints: (a) single-pulse base metal and heat affected zone boundary; (b) single pulse nugget area; (c) double-pulse base metal and heat affected zone boundary; (d) double pulse nugget |

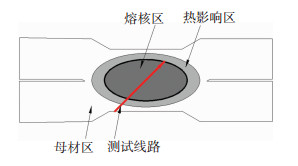

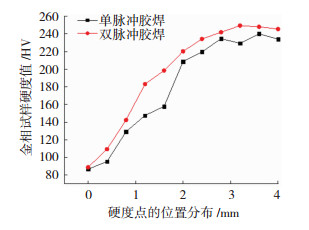

图 6所示为焊点硬度的测试路径,从材料一侧的母材区开始沿着对角线方向经过熔核区、热影响区,每隔0.4 mm测试1个硬度值,并将两种接头的测试结果绘制成曲线图,如图 7所示.由于母材区大部分是由铁素体组成,硬度较低,且母材区逐渐向热影响区过渡中,铁素体晶粒不断细化,导致硬度逐渐上升,越靠近熔核区硬度值越大,熔核区存在大量的马氏体,使熔核区的硬度明显高于母材区.马氏体力学性能的显著特点是具有高硬度和高强度,而双脉冲胶接点焊接头比单脉冲胶接点焊接头拥有更多更细小的马氏体板条束,且马氏体板条束越小,强度越高,因此,双脉冲胶接点焊熔核区硬度值(最大为249.4 HV)高于单脉冲胶接点焊熔核区(最大值240.2 HV).

|

图 6 焊点硬度测试示意图 Fig.6 Solder joint hardness test |

|

图 7 金相试件显微硬度测试结果 Fig.7 Microhardness test results of metallographic specimen |

1) 采用双脉冲电流,可降低飞溅的产生,提高胶接点焊工艺的稳定性;通过正交试验的极差分析,获得双脉冲胶接点焊的最优工艺参数:一次焊接时间80 ms,一次焊接电流12.0 kA,脉冲间隔时间40 ms,二次焊接时间60 ms,二次焊接电流12.0 kA,电极压力0.3 MPa;并发现一次电流大小对双脉冲胶接点焊接头的抗剪强度影响最大,一次电流时间对抗剪强度影响次之,脉冲间隔时间对抗剪强度影响最小.

2) 在单脉冲和双脉冲最优工艺参数下,由力学试验得出双脉冲胶接点焊接头平均抗剪强度为9 921.67 N,标准差为44.23;单脉冲胶接点焊接头平均抗剪强度为9 006.01 N,标准差为90.61.说明双脉冲胶接点焊接头的力学性能明显优于单脉冲胶接点焊接头的力学性能.

3) 采用双脉冲胶接点焊工艺,可明显细化熔核区的晶粒,提高接头的韧性和强度.双脉冲胶接点焊接头比单脉冲胶接点焊接头在熔核区的板条状马氏体更密集,使双脉冲胶接点焊焊核硬度高于单脉冲胶接点焊焊核硬度.

| [1] |

岑耀东, 陈芙蓉. TRIP980高强钢/SPCC低碳钢的异种钢电阻点焊工艺优化及接头性能分析[J]. 机械工程学报, 2017, 53(8): 91-98. CEN Yaodong, CHEN Furong. Properties and optimized process of TRIP980 high strength steel and SPCC low carbon steel resistance spot welding of dissimilar steel[J]. Chinese Journal of Mechanical Engineering, 2017, 53(8): 91-98. DOI:10.3901/JME.2017.08.091 |

| [2] |

张龙, 曾凯, 何晓聪, 等. SUS304奥氏体不锈钢板点焊接头的超声成像分析[J]. 焊接学报, 2017, 38(6): 65-68. ZHANG Long, ZENG Kai, HE Xiaocong, et al. Ultrasonic imaging analyses of spot welds on SUS304 austenitic stainless steel[J]. Transactions of the China Welding Institution, 2017, 38(6): 65-68. |

| [3] |

肖智杰, 曾凯, 何晓聪, 等. DP590双相钢点焊接头的正交试验及超声检测分析[J]. 材料科学与工艺, 2018, 26(2): 21-26. XIAO Zhijie, ZENG Kai, HE Xiaocong, et al. Orthogonal test and ultrasonic testing analysis of spot welded joints of DP590 dual-phase steel[J]. Materials Science and Technology, 2018, 26(2): 21-26. DOI:10.11951/j.issn.1005-0299.20170176 |

| [4] |

POURANVARI M, MARASHI S P H. Failure mode transition in AHSS resistance spot welds. Part Ⅰ. Controlling factors[J]. Materials Science & Engineering A, 2011, 528(29): 8337-8343. DOI:10.1016/j.msea.2011.08.017 |

| [5] |

孙海涛, 张延松, 来新民, 等. 变电极力作用下的电阻点焊质量分析[J]. 焊接学报, 2008, 29(6): 48-51, 118. SUN Haitao, ZHANG Yansong, LAI Xinmin, et al. Quality of resistance spot welding based on variable electrode force[J]. Transactions of the China Welding Institution, 2008, 29(6): 48-51, 118. |

| [6] |

POURANVARI M, SAFIKHANI E. Mechanical properties of martensitic stainless steel weld/adhesive hybrid bonds[J]. Science & Technology of Welding & Joining, 2017, 1-7. DOI:10.1080/13621718.2017.1363453 |

| [7] |

ZHANG Y S, SUN H T, CHEN G L, et al. Comparison of mechanical properties and microstructure of weld nugget between weld-bonded and spot-welded dual-phase steel[J]. Proceedings of the Institution of Mechanical Engineers, Part B:Journal of Engineering Manufacture, 2009, 223(10): 1341-1350. DOI:10.1243/09544054JEM1475 |

| [8] |

李慈, 袁新建, 许亚坤, 等. 车用DP600和DC54D涂胶与未涂胶电阻点焊研究[J]. 材料导报, 2016, 30(24): 88-93. LI Ci, YUAN Xinjian, XU Yakun, et al. Study on vehicle-used DP600 and DC54D glued and un-glued resistance spot welding[J]. Materials Review, 2016, 30(24): 88-93. DOI:10.11896/j.issn.1005-023X.2016.24.017 |

| [9] |

罗震, 梁建超, 李洋, 等. 马氏体不锈钢电阻点焊接头回火脉冲工艺研究[J]. 天津大学学报(自然科学与工程技术版), 2018(2): 205-209. LUO Zhen, LIANG Jianchao, LI Yang, et al. Tempering pulse process of martensitic stainless steel resistance spot welding joint[J]. Journal of Tianjin University (Science and Technology), 2018(2): 205-209. DOI:10.11784/tdxbz201703085 |

| [10] |

杨思乾, 马铁军, 张勇. 多脉冲点焊与磁控制点缝焊技术及其现状[J]. 电焊机, 2005, 35(12): 36-38. YANG Siqian, MA Tiejun, ZHANG Yong. Multi-pulsed spot welding and magnetic controlled AC spot/seam welding[J]. Electric Welding Machine, 2005, 35(12): 36-38. DOI:10.3969/j.issn.1001-2303.2005.12.012 |

| [11] |

刘兴全, 张永强, 王威, 等.多脉冲电阻点焊对镀锌高强汽车板组织性能的影响研究[C]//第十六次全国焊接学术会议论文摘要集. 2011.

|

| [12] |

华昊, 孔谅, 王敏, 等. 单脉冲及多脉冲电流模式对AA5182点焊工艺的影响[J]. 热加工工艺, 2016, 45(13): 212-215. HUA Hao, KONG Liang, WANG Min, et al. Effects of monopulse and multipulse direct current modes on spot welding process for AA5182[J]. Hot Working Technology, 2016, 45(13): 212-215. DOI:10.14158/j.cnki.1001-3814.2016.13.060 |

| [13] |

WANG B, HUA L, WANG X, et al. Effects of multi-pulse tempering on resistance spot welding of DP590 steel[J]. International Journal of Advanced Manufacturing Technology, 2016, 86(9-12): 2927-2935. DOI:10.1007/s00170-016-8361-6 |

| [14] |

肖智杰, 曾凯, 何晓聪, 等. SUS304不锈钢点焊与胶焊接头的疲劳强度分析[J]. 材料导报, 2017, 31(16): 112-116. XIAO Zhijie, ZENG Kai, HE Xiaocong, et al. Fatigue strength analysis of spot weld and weld-bonded joint for SUS304 stainless steel[J]. Materials Review, 2017, 31(16): 112-116. DOI:10.11896/j.issn.1005-023X.2017.016.023 |

| [15] |

SAM S, SHOME M. Static and fatigue performance of weld bonded dual phase steel sheets[J]. Science & Technology of Welding & Joining, 2010, 15(3): 242-247. DOI:10.1179/136217109X12665778348461 |

| [16] |

XIAO Zhijie, ZENG Kai, HE Xiaocong, et al. Fatigue strength and failure analysis of weld-bonded joint of stainless steel[J]. Journal of Adhesion, 2019, 95(3): 187-203. DOI:10.1080/00218464.2017.1414605 |

2019, Vol. 27

2019, Vol. 27