20CrMnTi钢是国内汽车齿轮制造主要用钢.由于Cr、Mn等稳定奥氏体的合金元素加入,在20CrMnTi钢合金棒材热轧后的冷却过程中,组织易出现贝氏体,影响后续切削加工性能.因此,在合金棒材生产中,应采取相应的冷却工艺来控制20CrMnTi钢的组织转变.

奥氏体形变与冷却工艺将影响后续冷却过程中的组织转变.Wang[1]和达传李[2]等人的研究表明,高温奥氏体变形可提高先共析铁素体和珠光体的开始转变温度,促进先共析铁素体与珠光体组织的转变.Chen[3]等人推导应变储能数学模型并结合压缩实验,发现在应变诱导铁素体相变区,当压缩变形超过临界变形量,铁素体转变量将加速增长.Mohamadizadeh[4]等人研究了变形对晶粒细化的影响机制,结果表明剪切带的形成促进了奥氏体晶粒的细化.张可[5]等人设计试验研究了高温段不同冷却速率对组织转变的影响,发现冷速提高促进铁素体组织和析出相的细化,提高材料硬度.与之相反,柳洋波等人[6-7]提出采用轧后穿水冷却的方式降低20CrMnTi钢组织硬度,发现轧后水冷显著抑制再结晶晶粒长大,增加铁素体形核质点,增大铁素体转变量,降低材料硬度.因此,不同高温段冷却速度与终冷温度对齿轮钢后续冷却相变行为的影响仍需进一步研究.为此,本文通过20CrMnTi的冷却工艺试验,讨论冷却速度与终冷温度对后续冷却组织转变与硬度变化的影响,以期为制定20CrMnTi钢的控轧控冷工艺提供理论基础.

1 试验 1.1 试验材料试验用20CrMnTi合金棒材由国内某钢厂提供,尺寸为Φ40 mm×350 mm,其主要化学成分(质量分数,%)为:C0.20,Mn1.03,Cr1.14,Si0.25,Al0.017,P0.013,S0.016,Ni0.015,Ti0.0578.采用锯切、线切割方法获得压缩实验圆柱试样,试样尺寸为Φ8 mm×15 mm.

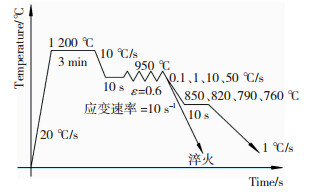

1.2 试验方法轧制模拟实验在MMS-300热模拟实验机上进行,加热工艺、变形制度及冷却工艺如图 1所示.

|

图 1 热模拟工艺示意图 Fig.1 Diagram of thermo simulation process |

试样以20 ℃/s升温至1 200 ℃,保温3 min奥氏体化后,再以10 ℃/s冷至950 ℃,保温10 s消除试样内部温度梯度后进行压缩,压缩的真实应变为0.6, 应变速率10 s-1.变形后以图 1所示的4种冷却速率分别冷却至760、790、820、850 ℃,保温10 s消除温度梯度后以1 ℃/s模拟空冷冷却至室温.为方便后续描述,将热模拟试样的编号统一设置为终冷温度-冷却速度,如以0.1 ℃/s冷至850 ℃,表示为850-0.1.为了检验变形后奥氏体组织及状态,另将1个试样按上述压缩工艺变形后淬火,并记录应力应变曲线.

热模拟试验后的试样通过线切割沿轴线切开,再经超声波清洗、镶样、磨制、抛光后,采用不同的腐蚀剂显示组织.冷却工艺方案组织采用4%硝酸酒精进行腐蚀;将淬火试样加入具有少量二甲苯的过饱和苦味酸水溶液的恒温水浴炉以显示奥氏体组织.采用Olympus BX53M型显微镜观察光学组织,用JXA-8530F型场发射电子探针观察组织的高倍精细结构.使用Image Pro Plus统计金相组织中铁素体体积分数.宏观维氏硬度测量试验力选用10 kgf,方法为沿直径方向(不包括脱碳区)测量5个点,取平均值作为测量结果.

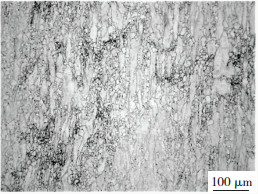

2 试验结果 2.1 变形奥氏体组织试样经950 ℃压缩变形,淬火后的奥氏体组织如图 2所示, 可以看出,奥氏体组织有拔长状与等轴状两种形态.由此表明上述工艺条件下,试验钢发生部分动态再结晶,通过GB/T 6394-2002《金属平均晶粒度测量方法》的截点法测量出平均奥氏体晶粒尺寸为13 μm.

|

图 2 试验钢变形后奥氏体组织 Fig.2 Austenite microstructure of deformed tested steel |

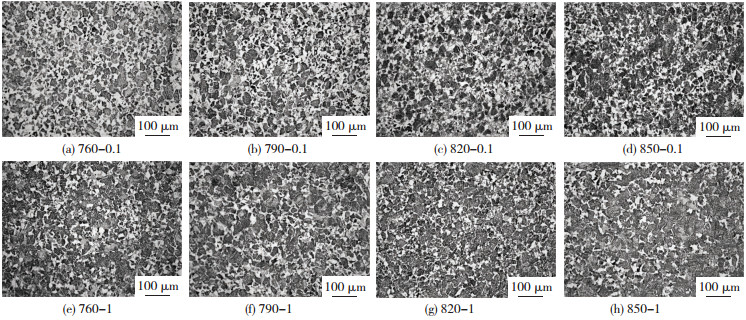

试验钢在变形后以较慢冷速(0.1、1 ℃/s)冷却至终冷温度的相变组织见图 3.由图 3可以得到如下结果.1)慢冷速下,试样相变后的组织主要为多边形铁素体及贝氏体.2)在0.1 ℃/s的冷速下,终冷温度为760 ℃时冷后组织中铁素体体积分数最高,且有少量的珠光体.随着终冷温度的升高,冷后组织中的铁素体体积分数逐渐降低. 3)在1 ℃/s的冷速下,4个不同终冷温度的铁素体体积分数基本相等.4)对比相同终冷温度不同冷速的组织可以发现,0.1 ℃/s的冷速在4种不同终冷温度下的铁素体体积分数均高于1 ℃/s.

|

图 3 慢冷速下试验钢相变组织 Fig.3 Optical microstructures of tested steel at slow cooling rates |

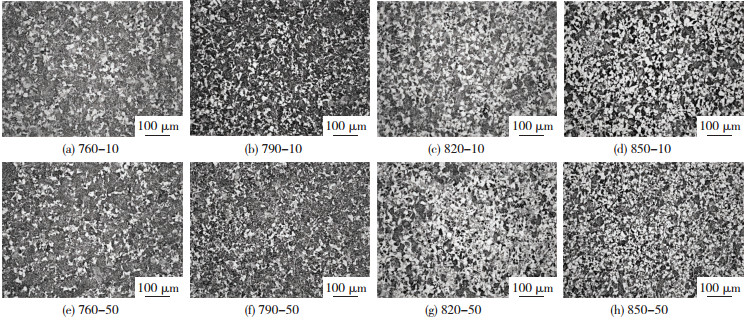

以快冷速(10、50 ℃/s)冷却至终冷温度后的金相组织如图 4所示.由图 4发现:1)在较高冷速下,试样相变后的组织为铁素体和贝氏体,终冷温度为820与850 ℃时有少量珠光体;2)快冷速条件下铁素体体积分数呈现与慢冷速相反的趋势,当终冷温度越高时,冷速越大,铁素体体积分数越高.

|

图 4 快冷速下试验钢相变组织 Fig.4 Optical microstructures of tested steel at rapid cooling rates |

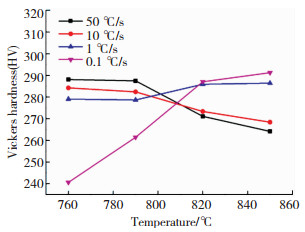

不同冷却工艺下20CrMnTi钢的硬度变化如图 5所示.在0.1 ℃/s下,硬度值随着终冷温度的降低而降低,终冷温度760 ℃时的硬度值达到最小值240 HV.当冷速增大到1 ℃/s时,不同终冷温度下的硬度值基本保持不变,在(282±5)HV范围内波动.当冷速继续增大到10、50 ℃/s时,硬度值随着终冷温度的升高而降低,最低硬度值为264 HV,高于0.1 ℃/s冷速下的最低硬度值.

|

图 5 不同冷却工艺下的硬度变化 Fig.5 Vickers hardness under different cooling processes |

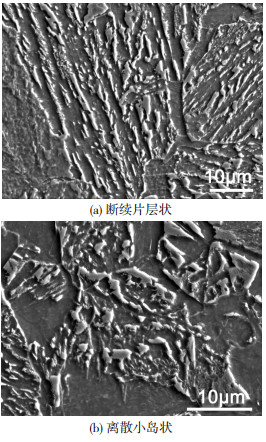

试验钢经上述工艺条件压缩变形后,奥氏体组织呈现部分动态再结晶形貌,即同时有拔长状与等轴状的晶粒形态,这与文献[8]中相同变形条件下的20CrMnTi的奥氏体组织一致.试验钢变形后,奥氏体组织有拔长状与等轴状两种形态.细小等轴状晶粒增加奥氏体晶界面积,增加铁素体形核质点,拔长状晶粒内部高密度位错提高变形储能,同时产生位错管道效应加速了原子扩散,增加了先共析铁素体的相变驱动力[9].试验钢经不同冷却工艺至终冷温度后仍处于A 1线以上温度区间,由于铁素体转变量主要影响贝氏体形核点,当冷却工艺试验达到终冷温度后均以相同的冷速进行冷却时,不同冷却工艺下中温转变组织形貌相同.EPMA微区观察如图 6所示,可以发现贝氏体中M/A岛呈现断续片层状和离散小岛状两种形貌.

|

图 6 M/A形貌 Fig.6 Morphology of M/A islands:(a) discontinuous lamellar; (b) discrete islands |

文献[10]试验结果表明,由于Cr、Mn、Mo等淬透性元素的加入,空冷后不易发生珠光体,冷后组织将得到贝氏体而无先共析铁素体与珠光体.文献[11-12]指出,虽然合金元素的加入抑制了珠光体转变的进行,但高温下C元素仍进行快速扩散,导致母相奥氏体在发生贝氏体转变前出现贫碳区与富碳区.在后续较高温度的贝氏体转变区间内,铁素体优先于贫碳区形核并呈等轴状长大,长大的铁素体晶粒相遇碰撞后合并形成铁素体块,富碳区奥氏体逐渐缩小形成离散的富碳奥氏体岛.随着贝氏体转变温度的降低,C元素扩散速度下降, 因此,贝氏体铁素体形核后呈片层状生长,相邻铁素体片层相遇后合并,贝氏体铁素体呈现板条形貌.片层间富碳奥氏体沿铁素体片层呈断续长条状.

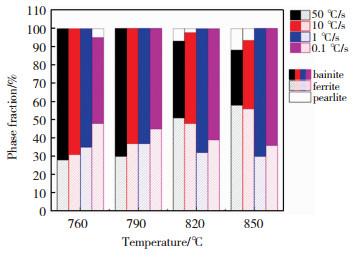

不同冷却工艺下的各相体积分数如图 7所示.经Image-Pro Plus测量,在终冷温度760 ℃时,冷却速度10和50 ℃/s下的铁素体(贝氏体)体积分数为31%(69%)和28%(72%),硬度值分别为284HV和288HV.随着终冷温度升高,铁素体体积分数增加,贝氏体体积分数降低,并逐渐出现珠光体组织.在终冷温度850 ℃时,快冷速下铁素体体积分数分别增大至56%和58%,贝氏体体积分数降低为32%和30%,维氏硬度相应降低至相同冷速最低值268HV和264HV.在0.1 ℃/s冷速下,各相体积分数和硬度变化规律与快冷速相反,铁素体体积分数随终冷温度降低而升高,在终冷温度760 ℃时,铁素体体积分数增加至48%,贝氏体体积分数相应降低为47%,硬度最小值为240 HV.在1 ℃/s的冷速下,低终冷温度铁素体体积分数略大于高终冷温度,这是由于终冷温度低,过冷度大,在保温10 s时发生先共析铁素体转变量也相应较大.不同终冷温度下铁素体体积分数在34%±4%范围内波动.

|

图 7 试验钢不同冷却工艺下的各相体积分数 Fig.7 Volume fraction of each phase of tested steel under different cooling processes |

在不同冷却工艺下铁素体和贝氏体的体积分数的变化差异主要是由于铁素体转变与贝氏体转变存在竞争机制,当铁素体转变量增加时,大量铁素体占据过冷奥氏体晶界处并形核长大,后续冷却至贝氏体转变区间时,贝氏体铁素体形核位置减少,贝氏体转变量相应降低.

不同冷却工艺冷后组织出现铁素体体积分数差异的主要原因取决于以下两个方面.

1) 冷却过程中在γ+α两相区的停留时间.文献[13]指出先共析铁素体的生长过程包括FCC结构的母相奥氏体向BCC结构的先共析铁素体的界面反应和溶质C原子的长程扩散过程.故当冷却过程中两相区停留时间延长,溶质C原子扩散量增大,铁素体晶核形核后长大时间越充分,冷后铁素体转变量随之增加.

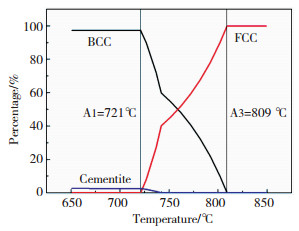

通过Thermo-CalcTM软件计算的20CrMnTi钢相图如图 8所示.体心立方结构组织与面心立方结构组织转变的两个拐点分别对应于A 1线与A 3线的温度,其值分别为721与809 ℃.故在上述冷却工艺试验中,0.1 ℃/s的冷却速度下,终冷温度越低,两相区停留时间越长,铁素体体积分数越高,硬度值越低.

|

图 8 试验钢相图 Fig.8 Phase diagram of tested steel |

2)铁素体开始转变温度(T f)与压缩变形温度(T d)温度区间内的冷却速度与终冷温度.奥氏体的形变储能主要包括晶界能与位错能,低碳钢只有当变形量较大时,晶界能才会显著增加,通常可忽略考虑晶界能[14].单位体积位错能与变形应力的关系如式(1)所示.

| $ \Delta {G_{\rm{D}}} \approx \Delta {D_{{\rm{dis}}}} = \frac{{{\sigma ^2}}}{{{M^2}{\alpha ^2}\mu }}. $ | (1) |

式中:σ为峰值流动应力,热模拟实验机记录值为201 MPa;μ为剪切模量,20CrMnTi对应值为8.1×1010 N/m2;M为泰勒因子,面心立方晶格取值为3.11[15];α为常数,取值0.15[15].根据上述参数值计算可得,形变储能ΔGD为2.3×106 J/m3 (16 J/mol).20CrMnTi钢形变储能每上升1 J/mol,相变开始温度点约增加0.87 ℃[6].由相图可得20CrMnTi钢铁素体开始转变温度大致为809 ℃,形变储能将提升铁素体开始转变温度至823 ℃.故在Tf与Td的温度区间内,提高冷速,并将终冷温度设置在接近于先共析铁素体的开始转变温度,有利于提高冷后组织中的铁素体体积分数.一方面由于铁素体优先在原奥氏体晶界上形核,当奥氏体晶界面积作为铁素体形核位置被消耗完毕后,铁素体将主要以长大为主[16].提高冷速将有利于抑制动态再结晶晶粒长大,增大奥氏体晶界面积,增加铁素体提供形核质点.细小的奥氏体晶粒将提高铁素体转变温度,促进后续先共析铁素体的转变[17-18].另一方面,终冷温度接近于铁素体开始转变温度,有利于延长后续冷却过程中先共析铁素体形核长大时间,增加铁素体体积分数.

因此,在快冷速工艺条件下,高终冷温度850与820 ℃相较于790与760 ℃具有更高的铁素体体积分数,且大于慢冷速的760-0.1与790-0.1两种工艺.通过截点法测量850-50与760-0.1的晶粒尺寸分别为11和16 μm.故由于晶粒细化作用,试验钢强硬度提高,导致850-50工艺的硬度值仍高于760-0.1工艺.但在实际工程应用中,轧后快冷较于缓冷更易实现,因此,使用快冷工艺降低齿轮钢硬度值的方法还可进行进一步探究.

4 结论1) 不同冷却工艺下试验钢冷后组织主要为多边形铁素体与贝氏体,通过EMPA观察贝氏体中M/A岛为断续片层状和离散小岛状两种形貌.

2) 在10和50 ℃/s的冷速下,随着终冷温度升高,铁素体体积分数增加,贝氏体体积分数降低,当终冷温度为850 ℃时,铁素体体积分数分别达到56%和58%,硬度降低至268HV和264HV.当冷速降低至0.1 ℃/s时,各相体积分数和硬度变化规律与快冷速相反,在终冷温度760 ℃时获得最大铁素体体积分数48%,硬度相应降低为240 HV.当冷速为1 ℃/s时,不同终冷温度下的铁素体体积分数与硬度值变化不大,分别在34%±4%和(282±5)HV范围内波动.

3) 冷后组织中铁素体体积分数取决于冷却过程中两相区停留时间和T f至T d温度区间内冷速与终冷温度两方面.冷却过程中γ+α两相区内冷速越慢或T f与T d温度区间内冷速越大,且终冷温度越接近铁素体开始转变温度时,冷后组织中铁素体体积分数越大.

4) 晶粒尺寸影响试验钢宏观硬度.因此,850-50工艺下的铁素体体积分数虽然大于760-0.1,但由于晶粒细化作用,导致硬度值仍高于后者.

| [1] |

WANG B X, LIU X H, WANG G D. Effect of deformation of austenite and cooling rates on transformation microstructure in a Mn-Cr gear steel[J]. Materials and Design, 2009, 30(6): 2198-2204. DOI:10.1016/j.matdes.2008.08.021 |

| [2] |

达传李, 杨庚蔚, 毛新平, 等. 奥氏体形变对50CrV4钢相变行为影响[J]. 钢铁研究学报, 2017, 29(5): 411-419. DA Chuanli, YANG Gengwei, MAO Xinping, et al. Effect of austenite deformation on phase transformation behavior of 50Cr4 steel[J]. Journal of Iron and Steel Research, 2017, 29(5): 411-419. DOI:10.13228/j.boyuan.issn1001-0963.20160314 |

| [3] |

CHEN Xizhang, HUANG Yuming. Hot deformation behavior of HSLA steel Q690 and phase transformation during compression[J]. Journal of Alloys and Compounds, 2015, 619: 564-571. DOI:10.1016/j.jallcom.2014.09.074 |

| [4] |

MOHAMADIZADEH A, ZAREI-HANZKI A, KISKO A. Ultra-fine grained structure formation through deformation-induced ferrite formation in duplex low-density steel[J]. Materials and Design, 2016, 92(15): 322-329. DOI:10.1016/j.matdes.2015.12.040 |

| [5] |

张可, 李昭东, 隋凤利, 等. 冷却速率对Ti-V-Mo复合微合金钢组织转变及力学性能的影响[J]. 金属学报, 2018, 54(1): 31-38. ZHANG Ke, LI Zhaodong, SUI Fengli, et al. Effect of cooling rate on microstructure evolution and mechanical properties of Ti-V-Mo complex microalloyed steel[J]. Acta Metallurgica Sinca, 2018, 54(1): 31-38. |

| [6] |

柳洋波, 佟倩, 孙其松, 等. 轧后水冷对20CrMnTiH钢组织影响的研究[J]. 热加工工艺, 2017, 46(21): 25-30. LIU Yangbo, TONG Qian, SUN Qisong, et al. Study on effect of water cooling after rolling on microstructures of 20CrMnTiH steel[J]. Hot Working Technology, 2017, 46(21): 25-30. DOI:10.14158/j.cnki.1001-3814.2017.21.007 |

| [7] |

柳洋波, 佟倩, 孙其松, 等. 轧后穿水对20CrMnTiH钢组织和硬度的影响的热模拟试验[J]. 钢铁, 2016, 51(9): 90-95. LIU Yangbo, TONG Qian, SUN Qisong, et al. Thermal simulation on effect of water cooling process on microstructures and hardness of 20CrMnTiH steel[J]. Iron and Steel, 2016, 51(9): 90-95. DOI:10.13228/j.boyuan.issn0449-749x.20160054 |

| [8] |

马璟, 皇涛, 陈拂晓. 20CrMnTi高温塑性变形行为研究[J]. 锻压工艺, 2011, 36(5): 132-136. MA Jing, HUANG Tao, CHEN Fuxiao. Research on plastic deformation behavior of 20CrMnTi at high temperature[J]. Forging & Stamping Technology, 2011, 36(5): 132-136. |

| [9] |

王秉新, 周存龙, 刘相华, 等. 变形条件对Mn-Cr齿轮钢连续冷却相变的影响[J]. 金属学报, 2005, 41(5): 511-516. WANG Bingxin, ZHOU Cunlong, LIU Xianghua, et al. Effect of deformation conditions on continuous cooling transformation of a Mn-Cr gear steel[J]. Acta Metallurgica Sinca, 2005, 41(5): 511-516. DOI:10.3321/j.issn:0412-1961.2005.05.012 |

| [10] |

蒋中华, 王培, 李殿中, 等. 回火温度对2.25Cr-1Mo-0.25V钢粒状贝氏体显微组织和力学性能的影响[J]. 金属学报, 2015, 51(8): 925-934. JIANG Zhonghua, WANG Pei, LI Dianzhong, et al. Effects of tempering temperature on the microstructure and mechanical properties of granular bainite in 2.25Cr-1Mo-0.25V stee[J]. Acta Metallurgica Sinca, 2015, 51(8): 925-934. |

| [11] |

QIAO Z X, LIU Y C, YU L M, et al. Formation mechanism of granular banite in a 30CrNi3MoV steel[J]. Journal of Alloys and Compounds, 2009, 475(1-2): 560-564. DOI:10.1016/j.jallcom.2008.07.110 |

| [12] |

田亚强, 张明山, 董福涛, 等.低碳钢淬火等温碳配分中粒状贝氏体组织演变及性能[J].钢铁研究学报, 2017, 29(5): 420-424. TIAN Yaqiang, ZHANG Mingshan, DONG Futao, et al. Granular bainite microstructure evolution and mechanical properties of low carbon steel in quenching isothermal carbon partition process[J]. 2017, 29(5): 420-424. DOI: 10.13228/j.boyuan.issn1001-0963.20160249 http://www.cnki.com.cn/Article/CJFDTotal-IRON201705012.htm |

| [13] |

刘志远, 杨志刚, 李昭东, 等. 界面反应-扩散混合控制模型下先共析铁素体生长动力学模型[J]. 金属学报, 2010, 46(4): 390-395. LIU Zhiyuan, YANG Zhigang, LI Zhaodong, et al. Simulation of ledgewise growth kinetics of proeutetoid ferrite under interfacial reaction-diffusion mixed control model[J]. Acta Metallurgica Sinca, 2010, 46(4): 390-395. |

| [14] |

董瀚, 孙新军, 刘清友, 等. 变形诱导铁素体相变——现象与理论[J]. 钢铁, 2003, 38(10): 56-67. DONG Han, SUN Xinjun, LIU Qingyou. Deformation induced ferrite transformation-phenomena and theory[J]. Iron and Steel, 2003, 38(10): 56-67. DOI:10.13228/j.boyuan.issn0449-749x.2003.10.020 |

| [15] |

BENGOCHEA R, LOPEZ B, GUTIERREZ I. Microstructural evolution during the austenite-to-ferrite transformation from deformed austenite[J]. Metallurgical and Materials Transactions A, 1998, 29(2): 417-426. DOI:10.1007/s11661-998-0122-1 |

| [16] |

杨王玥, 齐俊杰, 孙祖庆, 等. 低碳钢形变强化相变的特征[J]. 金属学报, 2004, 40(2): 135-140. YANG Wangyue, QI Junjie, SUN Zuqing, et al. Characteristics of deformation enhanced transformation in low carbon steel[J]. Acta Metallurgica Sinca, 2004, 40(2): 135-140. DOI:10.3321/j.issn:0412-1961.2004.02.005 |

| [17] |

FURUHARA T, KIKUMOTO K, SAITO H, et al. Phase transformation from fine-grained austenite[J]. ISIJ International, 2008, 48(8): 1038-1045. DOI:10.2355/isijinternational.48.1038 |

| [18] |

BENGOCHEA R, LOPEZ B, GUTIERREZ I. Influence of the prior austenite microstructure on the transformation products obtained for C-Mn-Nb steels after continuous cooling[J]. ISIJ International, 1999, 39(6): 583-591. DOI:10.2355/isijinternational.39.583 |

2019, Vol. 27

2019, Vol. 27