对于片状锌粉以及锌铝合金粉的研究应用起源于达克罗涂液与富锌涂料的制备[1].早期的达克罗涂液中的金属成分是由球形锌粉及球形铝粉按不同比例组合而成的,由于锌粉和铝粉的密度不同,在配制达克罗涂液过程中难以做到分散均匀,导致需要长时间的搅拌来控制涂液的均一性,增加了生产过程中的能耗,进而增加了生产成本[2];另外,片状较球状金属粉覆盖面积大、光泽度更好,在制成涂料过程中所形成的涂层更牢固,因此,球形锌粉、铝粉逐步被片状锌铝合金粉所代替.达克罗技术目前被广泛用于护栏防护、工程设备、桥梁等设施的紧固件以及汽车、高铁、轮船等交通工具的关键零部件[3-8],应用前景广阔,由此推动了片状锌铝合金粉的快速发展和商业化.水性防腐涂料对片状锌铝合金粉的粒度、片状化程度以及在涂料中的分散性要求很高,与国外相比,目前国内制备微细片状锌铝粉技术的差距还很大,难以满足无铬锌铝涂层的要求,因此,国内使用的鳞片状超细锌粉和铝粉仍主要依靠进口[9].提高水性涂料用片状锌铝粉的生产水平,对国内达克罗防腐涂料的发展具有重要意义.

近年来,片状锌粉及锌铝合金粉的开发与应用在国内也得到了广泛研究[10-12].目前片状锌铝粉的制备主要采用球磨法[13],以球形锌粉与铝粉混合物通过球磨进行机械混合制备,在实际生产过程中,球磨机需要的转速比较高,能耗大[14],而棒磨机主要靠棒与棒之间研磨与挤压作用,转速较低,相对需要的动力消耗也较低.同时,由于棒磨机的工作特点是棒与棒之间在运动过程中成线接触,对金属颗粒有筛分作用,较大的颗粒被提升到最高位置集中研磨,这样得到的粉体更均匀,粒径分布更均一[15-16].

在棒磨制备过程中,金属粉体的比表面积和表面能不断增加,粉体颗粒之间有相互聚集自动降低比表面能的趋势,需在棒磨过程中加入一定量的表面活性剂作为棒磨助剂,以降低其表面能,阻止粉体颗粒之间的相互团聚[17-18].本文以球形雾化锌铝合金粉为原料,用棒磨法制备鳞片状锌铝合金,对棒磨工艺进行了详细研究,并利用自制棒磨助剂高分子F与其他常用助剂进行了对照试验,以筛选较佳的棒磨助剂.

1 实验 1.1 实验原料球形雾化锌铝合金粉(d50=6.99 μm,Zn: Al=9: 1);分别采用高分子F(自制);聚乙二醇;三乙醇胺;硬脂酸;三硬脂酸甘油酯.

1.2 实验设备自制小型卧式棒磨机;500 mL刚玉罐;SUS304不锈钢磨棒(L=65 mm);D/max-γA X-射线衍射仪;S-4800N扫描电子显微镜;NOVA 2000e比表面仪;BT-9300H激光粒度分析仪.

1.3 鳞片状锌铝合金的制备与试验方法分别取3次50 g球形锌铝合金粉末,按表 1(A、B、C)进行组合级配,然后分别加入各类原料质量分数2%的棒磨助剂(硬脂酸、三乙醇胺、三硬脂酸甘油酯、聚乙二醇、高分子F),放入500 mL的刚玉罐中,加入125 g无水乙醇作为溶剂,在棒磨机转速为100~200 r/min,棒磨时间8~24 h内每4 h取样1次.

| 表 1 磨棒的级配(质量比) Table 1 Gradation of rod-milling(mass ratio) |

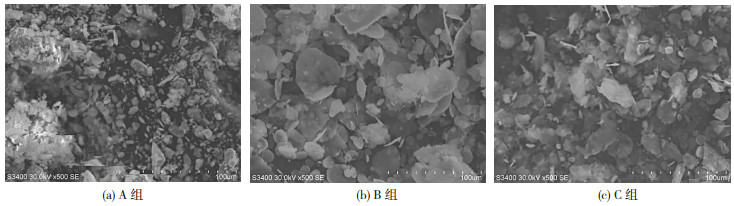

由图 1可知,以硬脂酸为棒磨助剂,在100 r/min条件下棒磨16 h后,A组级配棒磨所得到的鳞片状锌铝合金粉体颗粒的粒径较小且所成片状不规则,分散不均匀;B组级配棒磨所得到的合金颗粒片状化程度高,颗粒表面也较为平整;C组级配棒磨所得到的合金粉体颗粒的片状化程度更高,但形成的片状物不规则,且粒径分布不均一.由图 1结果可以看出,磨棒直径过小时,棒磨过程中挤压与摩擦的力量不够大,导致片状化程度低,棒磨后的粉体分散差;磨棒直径过大会导致相同质量情况下磨棒数量减少,致使棒磨不充分,所得合金粉末粒径分布不均,故在选择磨棒配比的过程中应适当增加直径较大的磨棒的比例.

|

图 1 不同磨棒级配制备片状合金粉体的SEM形貌 Fig.1 SEM morphology of the alloy powders prepared by different rod-milling |

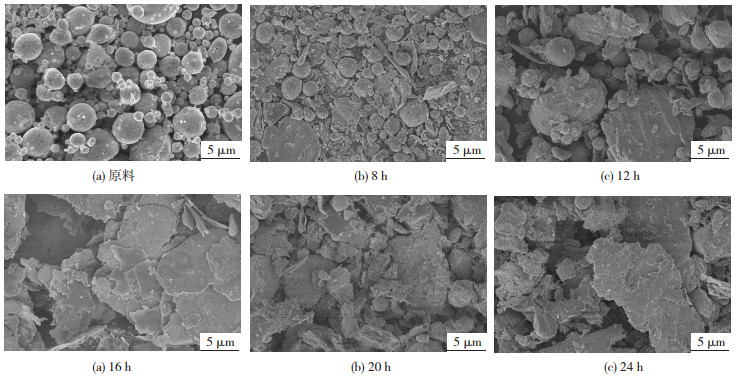

以硬脂酸为棒磨助剂,转速为100 r/min,且棒磨级配为组合B时,由图 2可知,当棒磨过程进行8 h时,只有部分原料呈现出片状化,尚有许多球形粉体,说明棒磨时间过短,原料未能得到充分有效的研磨和挤压;当棒磨到达12 h时,球形粉体完全消失,原料已几乎完全成片,但片状合金的片径均不大,片厚度仍相对较厚,说明此时棒磨时间尚不够;当棒磨时间为16 h时,样品的粒径大小分布均匀,表面光滑洁整且片状程度高;随着棒磨时间继续增加到达20 h时,少部分样品已经开始发生附着;棒磨时间延长至24 h时,可以看到样品粒径反而增加,此时样品之间已发生重叠和团聚,致使样品变粗变厚,说明此时棒磨时间过长,出现过磨现象,故应选择适中的棒磨时间.

|

图 2 不同棒磨时间下锌铝合金颗粒的SEM形貌 Fig.2 SEM morphology of the alloy powders prepared by different times |

棒磨机转速是影响实验结果的主要因素之一.棒磨过程中磨棒的运动状况决定了粉体的变形行为、内部组织结构以及热效应,磨棒运动主要包括如运动速率、平均自由程和碰撞频率等.其中影响棒磨运动的主要因素有磨棒材质的性质以及棒磨机的运转速度.

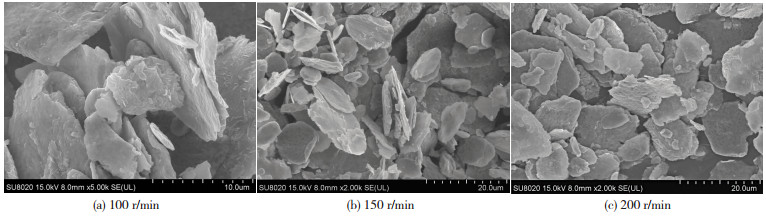

图 3是在以硬脂酸为棒磨助剂,棒磨级配为B组合,棒磨机转速分别在100、150、200 r/min下棒磨16 h得到的片状锌铝合金的SEM图.由图 3可以看到:在转速为100 r/min时,棒磨所得到的样品片状化程度良好,但粒径分布不均,其原因是磨速过低,导致磨棒挤压的力度不足,不利于其中粒径较小的球形粉的成片;在150 r/min的转速下棒磨得到的样品,其粒径分布较为均匀、片状化程度好,且样品之间未发生团聚和产生附着;而在200 r/min的转速下棒磨后所得样品的片状化程度虽较为良好,但部分样品之间已发生明显的附着现象,其原因是随着棒磨转速的增加,磨棒的挤压摩擦力度过大,助磨剂降低表面张力的作用被弱化,已形成的分散片状粉体因为过大的挤压而叠加为多层,故应选择合适的转速来进行棒磨.

|

图 3 不同转速下锌铝合金粉体的SEM微观形貌 Fig.3 SEM morphology of the alloy powders prepared by different speed |

棒磨助剂是一种表面活性剂,锌铝合金在棒磨片状化过程中,棒磨助剂吸附在合金粉体的表层,防止片状粉体氧化,同时还可以降低粉体的表面张力,因此,在棒磨过程中必须加入助磨剂,既有利于保护金属粉体,又能起到分散作用,防止合金粉体颗粒发生冷焊现象.

硬脂酸是工业生产中使用最广泛的助磨剂,三硬脂酸甘油酯和三乙醇胺在助磨性能上与其性质相似,因而在金属粉研磨过程中也被大量使用,自制高分子F为马来酸酐与苯乙烯共聚后经二乙醇胺改性所得,在结构上同时具有硬脂酸与三乙醇胺这两者的功能基团,而聚乙二醇在水泥等其他行业中也被用来作为助磨剂,因此,本文选取上述棒磨助剂进行实验.

表 2是在棒磨级配为组合B,棒磨机转速150 r/min,且棒磨时间为16 h,在使用不同棒磨助剂进行棒磨后,合金粉体的粒径(D50)变化.由表 2数据可以看到:使用硬脂酸作为棒磨助剂时效果较好,粉体片状化程度良好,颜色光亮且松装密度小;而使用三硬脂酸甘油脂酯作为棒磨助剂所得粉体厚度偏厚导致其松装密度最大,片状化程度良好,但产品颜色偏深,其原因是棒磨过程中三硬脂酸甘油酯无亲水基团,起不到分散作用;加入三乙醇胺作为助磨剂,得到的产品颜色光亮、但片状化程度一般,其原因是三乙醇胺能够与锌铝合金形成化学键大量吸附在粉体表层,不利于粉体的破碎,造成片状化程度低.而在棒磨过程中使用高分子F和聚乙二醇这两种聚合物作为棒磨助剂,所得产品颜色光亮,这是因为聚合物在粉体表面成膜,防止了在棒磨过程中粉体的氧化,同时这两个样品粒径范围和比表面积数据都较为理想.综上可见,高分子F、聚乙二醇和硬脂酸均是较好的棒磨助剂,能满足达克罗所需粉体的要求.

| 表 2 棒磨助剂对鳞片状锌铝合金的影响 Table 2 Effect of grinding aid on the flake like zinc aluminum alloy |

水面遮盖率可以反映出片状粉体的舒展和平整程度,也是表征鳞片状锌铝合金粉质量的重要指标.表 3是对上述样品测得的水面遮盖率数据,并通过公式计算得到相应的径厚比[19].

| 表 3 棒磨助剂对产品水面遮盖率的影响 Table 3 Effect of grinding aid on the water surface coverage ratio of product |

比较5种不同的棒磨助剂,其中高分子F、聚乙二醇、以及硬脂酸这3种棒磨助剂所得到的产品水面遮盖率在3 645~3 856 cm2/g,明显高于其他两种棒磨助剂.5个样品的径厚比均在30: 1左右,与进口片状锌铝粉参数接近.

2.2 正交实验确定最佳生产工艺为了解各单因素可能的协同作用,采用正交实验法,对磨棒级配、棒磨时间、棒磨机转速以及棒磨助剂种类采用正交实验进行优化,考虑到三乙醇胺与三硬脂酸甘油酯对棒磨的影响与硬脂酸相近,故选用最广泛使用的硬脂酸进行讨论,选择如表 4所示L9(34)正交表,根据各个水平下鳞片状锌铝合金的水面遮盖率确定各因素的最佳水平.

| 表 4 正交实验因素和水平表 Table 4 Orthogonal experimental factors and level tables |

设计四因素、三水平的正交实验表L9(34),正交实验结果如表 5所示.鳞片状锌铝合金的产品质量可由其水面遮盖率反映,数值越大则说明质量越好.

| 表 5 正交实验设计 Table 5 Orthogonal experimental design |

由极差分析结果可知,极差越大,该因素对产品的水面遮盖率的影响越大.由此可排出各因素对鳞片状锌铝合金的水面遮盖率的影响顺序:棒磨时间>棒磨机转速>棒磨级配>棒磨助剂种类.

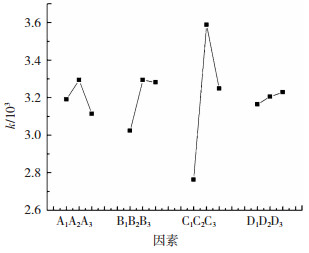

用趋势图可直观描述各因素各水平下水面遮盖率的得分,对每一因素分别将其各水平下的k1、k2、k3作图,由图 4可以看出,因素A2、B2、C2、D3水平最佳,最优水平组合为A2B2C2D3,即为在棒磨级配为B组合,棒磨机转速为150 r/min,棒磨时间16 h,棒磨助剂种类为高分子F时效果最佳,所得鳞片状锌铝合金质量最好.

|

图 4 各因素不同水平下水面遮盖率趋势图 Fig.4 Trend of water surface coverage rate at different levels under various factors |

1) 本文以传统助磨剂硬脂酸作为棒磨助剂,探究了棒磨工艺对产品的影响,棒磨级配中适当增加直径较大的磨棒比例,选择相对较快的棒磨转速(150~200 r/min),以及适中的棒磨时间(12~20 h),可得到片状化程度良好、光亮度高、粒径分布均匀的鳞片状锌铝合金产品.

2) 各因素对鳞片状锌铝合金的水面遮盖率的影响顺序为:棒磨时间>棒磨机转速>棒磨级配>棒磨助剂种类,最优水平组合为高分子F作为棒磨助剂,棒磨级配为B组合,棒磨转速150 r/min,棒磨时间16 h.最优水平组合条件下得到的鳞片状锌铝合金产品片状化程度高且颜色光亮,平均粒径(D50)在12.83 μm左右,松装密度为0.811 5 g/cm3,比表面积为2 402.3 cm2/g,径厚比33: 1,水面遮盖率达到3 856 cm2/g,所得产品能够满足达克罗涂层对金属粉的粒径大小与片状化程度要求.

| [1] |

李庆鹏, 许茜, 刘建国, 等. 水性无铬达克罗涂料的制备与性能研究[J]. 中国腐蚀与防护学报, 2016, 36(6): 559-565. LI Qingpeng, XU Qian, LIU Jianguo, et al. Preparation and performance of Water-based Chromium-free dacrometcoating[J]. Journal of Chinese Society for Corrosion and Protection, 2016, 36(6): 559-565. |

| [2] |

魏小昕, 蒋穹, 张平则. 鳞片状锌铝合金粉的制备及其性能[J]. 机械工程材料, 2014, 38(10): 20-23. WEI Xiaoxin, JIANG Qiong, ZHANG Pingze. Preparation and properties of Zinc-Aluminum alloy flake powder[J]. Mechanical Engineering Materials, 2014, 38(10): 20-23. |

| [3] |

张文武. 达克罗涂层技术在废旧护栏板修复中的应用[J]. 山东交通科技, 2017(2): 87-89. ZHANG Wenwu. Application of dacromet coating technology in the waste guardrails repairing[J]. Shandong Jiaotong Keji, 2017(2): 87-89. DOI:10.3969/j.issn.1673-8942.2017.02.028 |

| [4] |

董媛媛, 李远. 达克罗涂层在履带起重机紧固件上的应用研究[J]. 工程机械, 2017(12): 39-44. DONG Yuanyuan, LI Yuan. Application of dacromet coating on fasteners of crawler cranes[J]. Mechanical Engineering, 2017(12): 39-44. DOI:10.3969/j.issn.1000-1212.2017.12.008 |

| [5] |

李瑞平. 桥梁支座锚固螺栓防腐中达克罗和渗锌的应用[J]. 科技与创新, 2017(4): 134-134. LI Ruiping. Application of dacromet and zinc infiltration in corrosion protection of anchorage bolts for bridge supports[J]. Science and Technology & Innovation, 2017(4): 134-134. DOI:10.15913/j.cnki.kjycx.2017.04.134 |

| [6] |

罗静, 张祖恒, 张毓栋, 等. 汽车表面达克罗防腐涂层的组织和性能[J]. 铸造技术, 2007, 28(7): 974-976. LUO Jing, ZHANG Zuheng, ZHANG Yudong, et al. Microstructure and properties of dacrometcoatings on car surface[J]. Foundry Technology, 2007, 28(7): 974-976. DOI:10.3969/j.issn.1000-8365.2007.07.026 |

| [7] |

HU H, LI N, CHENG J, et al. Corrosion behavior of chromium-free dacromet coating in seawater[J]. Journal of Alloys & Compounds, 2009, 472(1): 219-224. DOI:10.1016/j.jallcome.2008.04.029 |

| [8] |

晋华明.桥梁安装预埋件合金共渗和达克罗复合处理工艺: CN105887664A[P]. 2016-08-24.

|

| [9] |

陈玲, 李宁, 雷孙栓. 达克罗技术研究概况[J]. 材料保护, 2001, 34(12): 3-4. CHEN Ling, LI Ning, LEI Sunshuan. A survey of studies on dacromettechnology[J]. Materials Protection, 2001, 34(12): 3-4. DOI:10.3969/j.issn.1001-1560.2001.12.002 |

| [10] |

严海锦. 锌粉在防腐中的应用[J]. 上海化工, 2016, 41(3): 19-22. YAN Haijing. Application of zinc powder in anticorrosion[J]. Shanghai Chemical Industry, 2016, 41(3): 19-22. DOI:10.3969/j.issn.1004-017X.2016.03.006 |

| [11] |

张勇, 顾逸平. 锌铝合金+环氧涂层钢丝在桥梁主缆的应用[J]. 金属制品, 2017, 43(3): 1-6. ZHANG Yong, GU Yiping. Application of Zn-Al alloy + epoxy coating steel wire to bridge main cable[J]. Metal Products, 2017, 43(3): 1-6. DOI:10.3969/j.issn.1003-4226.2017.03.001 |

| [12] |

CAI Xiaolan, XIANG Hongying, PEI Zhiming. Preparation of Zinc-flake by high energy milling[J]. Advanced Materials Research, 2010, 92: 195-199. DOI:10.4028/www.scientific.net/AMR.92.195 |

| [13] |

RIKHTEGAR F, SHABESTARI S G, SAGHAFIAN H. The homogenizing of carbon nanotube dispersion in aluminium matrix nanocomposite using flake powder metallurgy and ball milling methods[J]. Powder Technology, 2015, 280: 26-34. DOI:10.1016/j.powtec.2015.04.047 |

| [14] |

李云朋, 彭兆辉. 球磨机能耗分析及应对措施[J]. 科技创新与应用, 2016(34): 139-139. LI Yunpeng, PENG Zhaohui. Energy consumption analysis and countermeasures of ball mill[J]. Technology Innovation and Application, 2016(34): 139-139. |

| [15] |

林惠鹤. 球磨机改为棒磨机的总结[J]. 化肥工业, 2003, 30(3): 33-37. LIN Huihe. Summing up of changing ball mill to rod mill[J]. Chemical Fertilizer Industry, 2003, 30(3): 33-37. DOI:10.3969/j.issn.1006-7779.2003.03.011 |

| [16] |

杨红建, 江华, 张超. 棒磨机在精矿样品加工中的应用和改造[J]. 铜业工程, 2016(3): 52-57. YANG Hongjian, JIANG Hua, ZHANG Chao. Application and improvement of the rod mill in the process of concentrate sample[J]. Copper Engineering, 2016(3): 52-57. DOI:10.3969/j.issn.1009-3842.2016.03.013 |

| [17] |

王明, 谌启明. 表面活性剂在超细硬质合金球磨工艺中的作用及研究进展[J]. 稀有金属与硬质合金, 2008, 36(4): 49-52. WANG Ming, ZHAN Qiming. Theaction and latest development of surfactants in the ball milling process of ultrafine cemented carbide[J]. Rare Metals and Cemented Carbides, 2008, 36(4): 49-52. DOI:10.3969/j.issn.1004-0536.2008.04.012 |

| [18] |

江婷婷.粒度可控高分散锐钛矿相二氧化钛的制备技术研究[D].云南: 云南大学, 2016. JIANG Tingting. Study on the preparation technology of size-controlled and high dispersed anatase titanium dioxide[D]. Yunnan: Yunnan University, 2016. http://cdmd.cnki.com.cn/Article/CDMD-10673-1016228806.htm |

| [19] |

赵麦群. 片状金属颜料径厚比和包覆膜厚度的估算[J]. 粉末冶金技术, 1996(2): 88-91. ZHAO Maiqun. Estimation of ratio between diameter and thickness of laminar metallic pigment and thickness of coating[J]. Powder Metallurgy Technology, 1996(2): 88-91. |

2019, Vol. 27

2019, Vol. 27