2. 东北大学秦皇岛分校 资源与材料学院, 河北 秦皇岛 066004

2. School of Resources and Materials, Northeastern University at Qinhuangdao, Qinhuangdao 066004, China

镁合金具有比强度和比刚度高、导热性能好、阻尼减振降噪性佳、机械加工性能优良等优点,在航空航天、汽车及通讯领域有着广泛的应用[1-3].然而,镁合金的耐磨性较差,限制了其进一步的应用.为了改善镁合金的耐磨性,学者们进行了一系列的研究[4-13].Blau等[4]研究了利用压铸法和触变成型法得到AZ91D镁合金的摩擦磨损行为,两种方法得到的材料摩擦系数范围为0.29~0.35,而触变成型法制备的镁合金平均磨损率低于压铸AZ91D镁合金. An等[5]研究了不同法向载荷下表面温度变化及其对AZ91合金磨损性能的影响,研究表明,当载荷为150和200 N时,β-Mg17Al12相可能因表面温度过高而熔化,进一步增加载荷后,表面温度可使α-Mg相发生融化.

结构轻量化的需求使得镁合金在高温条件下的应用有了进一步发展,如汽车发动机部件、油泵盖、气缸套等,这对镁合金在高温下耐磨性提出了更高的要求.Huang等[6]研究了压铸AZ71E镁合金的高温摩擦磨损行为,研究发现,磨损率随着载荷及滑动距离的增加而增大,而摩擦系数则减小,150 ℃时磨损机制为轻微剥层磨损和黏着磨损,而200 ℃时则为严重剥层磨损.Zafari等[7]研究了AZ91合金在室温及高温下的摩擦磨损性能,结果表明,严重磨损时,严重塑性变形为主要磨损机制,此外,还提出了由轻微磨损向严重磨损机制转变时临界表面温度的计算公式.

目前,已有大量针对镁合金摩擦磨损行为的研究报道,但对于镁合金在高温条件下的摩擦磨损行为尚鲜有研究,对其在高温下的磨损机理缺乏相应的研究.Mg-Zn-Y合金热处理时能够形成GP区强化,提高Y的含量,可以形成强化相.Zr元素可细化晶粒,减小合金热裂倾向,降低其应力腐蚀敏感性,提高力学性能和耐蚀性.本文将主要对铸态及时效态Mg-8.14Zn-1.44Y-0.5Zr合金在高温条件下的摩擦磨损行为进行研究,并探讨其在高温条件下的磨损机制.

1 实验实验原材料选用镁锭,金属锌,锆和钇(纯度为99.9%),及自配的Mg-Y中间合金.将原料按照质量配比加入到真空电阻熔炼炉中熔炼,各元素含量分别为8%Zn, 1%Y, 1%Zr, 90%Mg,熔化温度750 ℃,将熔化的合金液体浇入石墨铸型中,制备铸造合金.整个熔炼和浇注过程中采用CO2+0.3vol.% SF6混合气体进行保护.利用等离子体光谱(ICAP)分析实验合金的最终成分为(质量分数,%):8.14%Zn, 1.44%Y, 0.5%Zr, 余量为Mg.此外,为了提高铸态合金的性能,对其在不同温度下进行了热处理.热处理后的硬度值如表 1所示.由表 1可以看出,时效温度为240 ℃,12 h时,Mg-8.14Zn-1.44Y-0.5Zr合金的硬度最高,因此,摩擦磨损实验所用Mg-8.14Zn-1.44Y-0.5Zr合金均在此条件下进行时效处理.将铸态及时效态合金利用线切割实验机加工成Ф5 mm×6 mm摩擦磨损试样.材料硬度用维氏硬度计(HV-1000A)测量.

| 表 1 不同时效条件下Mg-8.14Zn-1.44Y-0.5Zr合金的硬度值(HV0.5) Table 1 The hardness value of Mg-8.14Zn-1.44Y-0.5Zr alloy at different aging conditions |

摩擦磨损实验在HT-1000型高温摩擦磨损实验机上进行.实验载荷分别为7、8、9、10 N,实验温度分别为27、100、150、200、250、300 ℃,滑动速率为0.136 m/s,对磨材料为硬质合金,实验后采用扫描电子显微镜(SEM,ZEISS SUPRA 55)对磨损表面进行分析.

2 结果与讨论 2.1 载荷对合金摩擦学行为的影响图 1为室温条件下铸态和时效Mg-8.14Zn- 1.44Y-0.5Zr合金在滑动速度0.136 m/s下的磨损体积随载荷的变化.由图 1可以看出,两种状态下Mg-8.14Zn-1.44Y-0.5Zr合金的磨损体积随着载荷的增大而增加.在相同实验条件下,铸态合金的磨损体积均大于时效Mg-8.14Zn-1.44Y-0.5Zr合金.当载荷较小时,二者的磨损体积相差不大,而载荷达到10 N时,合金的磨损体积差值变大.磨损体积的变化可用下式解释[14].

|

图 1 磨损体积损失随载荷的变化曲线 Fig.1 Wear volume loss with applied load |

| $ V{\rm{ = }}K\frac{{PL}}{H}. $ | (1) |

式中:V为较软接触面的硬度为试样的磨损体积损失;K为磨损系数;P为施加的法向载荷;L为滑动距离;H较软接触面的硬度.由式(1)可知,材料的磨损体积损失随着载荷的增加而增大.由于时效合金的硬度明显高于铸态合金,导致时效合金磨损体积损失小于铸态合金.

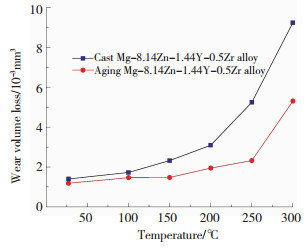

2.2 温度对合金摩擦学行为的影响图 2为铸态和时效Mg-8.14Zn-1.44Y-0.5Zr合金在7 N条件下的磨损体积随环境温度的变化.

|

图 2 磨损体积损失随环境温度的变化曲线 Fig.2 Wear volume loss with ambient temperature |

由图 2可知,随着环境温度的升高,两种状态下Mg-8.14Zn-1.44Y-0.5Zr合金的磨损体积随着环境温度的升高而增加.铸态Mg-8.14Zn-1.44Y-0.5Zr合金在较低温度范围内,随着温度的升高,磨损体积缓慢增大;而当温度高于200 ℃时,磨损体积急剧上升,说明合金的磨损机制随温度的增加发生了由轻微磨损到严重磨损的转变.对于时效Mg-8.14Zn-1.44Y-0.5Zr合金,磨损体积发生转变时对应的转变温度为250 ℃,即时效处理使合金由轻微磨损到严重磨损的转变温度产生了滞后.

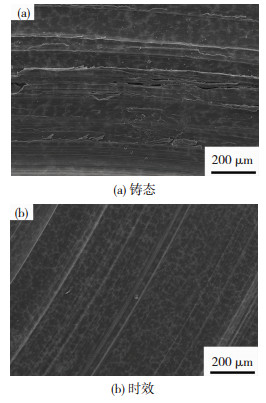

2.3 磨损机制图 3为铸态和时效Mg-8.14Zn-1.44Y-0.5Zr合金在常温下的磨损表面扫描电镜照片.铸态合金的磨损表面存在与滑动方向平行的细小的犁沟,局部也出现了一些比较深的犁沟.在犁沟中间存在大量的块状磨屑,磨损表面发生了轻微的塑性变形且有金属从表面剥落, 如图 3(a)所示.在此条件下,磨损机制主要为磨粒磨损和轻微剥层磨损.对于时效Mg-8.14Zn-1.44Y-0.5Zr合金,磨损表面比较光滑,存在大量浅的擦伤痕迹,此外,在磨损表面也有少量的磨屑出现,如图 3(b)所示.此时,磨粒磨损为主要的磨损机制.

|

图 3 室温下铸态和时效Mg-8.14Zn-1.44Y-0.5Zr合金的磨损表面 Fig.3 Wear surface of Mg-8.14Zn-1.44Y-0.5Zr alloy as cast alloy(a), aging alloy(b) |

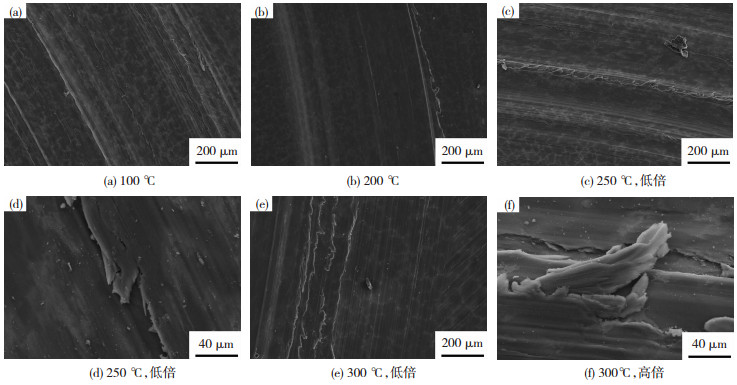

图 4是时效态Mg-8.14Zn-1.44Y-0.5Zr合金在不同温度下的磨损表面照片.由图 4可见,当环境温度较低时(100 ℃),在光滑的磨损表面存在一些细小的擦伤痕迹,个别地方出现较深的犁沟,见图 4(a),此时轻微磨粒磨损为主要的磨损机制;当环境温度增加到200 ℃时,磨损表面要比低温时光滑,只有少许浅的犁沟,EDS分析表明,磨损表面O元素的含量(质量分数)为13.28%,主要是合金表面形成了氧化膜.氧化膜的存在能够改变摩擦副的接触方式,对Mg-8.14Zn-1.44Y-0.5Zr合金起到有效的保护作用,此时,主要为氧化磨损和磨粒磨损;当环境温度增加到250 ℃时,随着滑动的进行,氧化膜部分发生破裂,有块状磨屑脱落,磨损表面发生塑性变形,变得比较粗糙.此时磨损机制为磨粒磨损、氧化磨损和轻微剥层磨损;当环境温度为300 ℃时,表面产生较大的塑性变形且有黏着现象出现,磨损表面出现分层现象,有大块的金属剥落下来,表面粗糙度增大,见图 4(f),表明时效Mg-8.14Zn-1.44Y-0.5Zr合金发生了严重磨损,此时的磨损机制为黏着磨损和剥层磨损.

|

图 4 不同时效温度下Mg-8.14Zn-1.44Y-0.5Zr合金的磨损表面 Fig.4 Worn surface of aging Mg-8.14Zn-1.44Y-0.5Zr alloy at different temperatures |

当环境温度超过250 ℃时,Mg-8.14Zn-1.44Y-0.5Zr合金发生了由轻微磨损向严重磨损的转变,这主要与滑动过程中产生的摩擦热有关,摩擦热使接触表面产生温升,进而影响磨损机制和磨损率.但滑动过程中接触表面的温度很难准确确定.Lim等[15]通过式(2)计算了稳态时销试样表面的温度Tb.

| $ {T_b}{\rm{ = }}{T_0} + \frac{{\alpha \mu Fv{l_b}}}{{{A_n}K}}. $ | (2) |

式中:T0为环境温度; α为销试样的热量分配系数;μ为摩擦系数;F为法向载荷;v为滑动速度;lb为试样的等效长度;An为试样的名义接触面积;K为销试样的热导率.由式(2)可知,销试样的温度随着载荷的增加而升高,从而使材料的力学性能变差,最终导致磨损率的增加(图 1).此外,销试样的温度会随着环境温度及载荷的升高而升高.当温度较低时,由于摩擦副实际接触的仅是一些微凸体,其只占名义接触面积的很小一部分.由于滑动过程中产生的热量很大,温度很高,导致微凸体被氧化,合金表面的微凸体由于强度低,被硬质合金刮擦下来形成磨屑,一些从摩擦副之间脱落,还有一些夹持在摩擦副之间,形成三体磨粒磨损.当温度增加到200 ℃时,由于温度升高,磨损表面被氧化,形成一层氧化膜,从而保护了基体.当环境温度增加到250 ℃时,Mg-8.14Zn-1.44Y-0.5Zr合金的强度降低,基体不足以支撑氧化膜时,会导致其发生破裂,从而使新鲜的合金暴露出来,但由于环境温度高,新暴露出的合金再次被氧化.当温度继续增加到300 ℃时,合金变软甚至会超过合金的熔点,靠近磨损表面的基体合金很容易产生塑性变形,熔融的合金材料将凝固在磨损表面,随着滑动的进行,材料将陆续在先形成的薄层上凝固,从而使磨损表面产生分层现象,由于摩擦配副的作用,材料将从合金表面脱落形成不规则的层状磨屑.

3 结论1) 铸态和时效态Mg-8.14Zn-1.44Y-0.5Zr合金磨损体积损失随着载荷和环境温度的升高而增大,时效态合金的严重磨损转折点滞后于铸态合金.

2) 高温下,时效态Mg-8.14Zn-1.44Y-0.5Zr合金的耐磨性明显高于铸态,且其发生严重磨损时对应的环境温度滞后于铸态合金,当环境温度低于250 ℃时,合金的磨损机制主要为磨粒磨损和氧化磨损;环境温度超过250 ℃时,剥层磨损和黏着磨损成为主要磨损机制变.

| [1] |

IIANAGANAR E, ANBUSELVAN S. Wear mechanisms of AZ31B magnesium alloy during dry sliding condition[J]. Materials Today: Proceedings, 2018, 5(1): 628-638. DOI:10.1016/j.matpr.2017.11.126 |

| [2] |

YU Yoshida, KEITA Arai, SHOTA Itoh, et al. Realization of high strength and high ductility for AZ61 magnesium alloy by severe warm working[J]. Science & Technology of Advanced Materials, 2005, 6(2): 185-194. DOI:10.1016/j.stam.2004.11.011 |

| [3] |

HIDETOSHI Somekawa, SHUNSUKE Maeda, TOMOKO Hirayama, et al. Microstructural evolution during dry wear test in magnesium and Mg-Y alloy[J]. Materials Science and Engineering: A, 2013, 561: 371-377. DOI:10.1016/j.msea.2012.10.034 |

| [4] |

ARORA H S, SINGH H, DHINDAW B K. Wear behaviour of a Mg alloy subjected to friction stir processing[J]. Wear, 2013, 303(1-2): 65-77. DOI:10.1016/j.wear.2013.02.023 |

| [5] |

AN J, LI R G, LU Y, et al. Dry sliding wear behavior of magnesium alloys[J]. Wear, 2008, 265: 97-104. DOI:10.1016/j.wear.2007.08.021 |

| [6] |

HUANG Weijiu, LIN Qiang, LIU Chenglong. Tribological behaviour of AZ71E alloy at high temperatures[J]. Transactions of Nonferrous Metals Society of China, 2012, 22(9): 2057-2065. DOI:10.1016/S1003-6326(11)61428-3 |

| [7] |

ZAFARI A, GHASEMI H M, MAHMUDI R. Tribological behavior of AZ91D magnesium alloy at elevated temperatures[J]. Wear, 2012, 292-293: 33-40. DOI:10.1016/j.wear.2012.06.002 |

| [8] |

TALTAVULL C, TORRES B L, PEZ A J, et al. Dry sliding wear behavior of AM60B magnesium alloy[J]. Wear, 2013, 301(1-2): 615-625. DOI:10.1016/j.wear.2012.11.039 |

| [9] |

BI Guangli, LI Yuandong, HUANG Xiaofeng, et al. Dry sliding wear behavior of an extruded Mg-Dy-Zn alloy with long period stacking ordered phase[J]. Journal of Magnesium and Alloys, 2015, 3(1): 63-69. DOI:10.1016/j.jma.2014.12.006 |

| [10] |

HU Yong, RAO Li. Effect of particulate reinforcement on wear behavior of magnesium matrix composites[J]. Transactions of Nonferrous Metals Society of China, 2012, 22(11): 2659-2664. DOI:10.1016/S1003-6326(11)61514-8 |

| [11] |

HU Maoliang, WANG Qudong, JI Zesheng, et al. Wear behavior of Mg-10Y-4Gd-1.5Zn-0.4Zr alloy[J]. Transactions of Nonferrous Metals Society of China, 2016, 26(2): 406-413. DOI:10.1016/s1003-6326(16)64092-x |

| [12] |

HU Maoliang, WANG Qudong, CHEN Changjiang, et al. Dry sliding wear behaviour of Mg-10Gd-3Y-0.4Zr alloy[J]. Materials and Design, 2012, 42: 223-229. DOI:10.1016/j.matdes.2012.05.051 |

| [13] |

HU Maoliang, WANG Qudong, LI Cheng, et al. Dry sliding wear behavior of cast Mg-11Y-5Gd-2Zn magnesium alloy[J]. Transactions of the Nonferrous Metals Society of China, 2012, 22(8): 1918-1923. DOI:10.1016/s1003-6326(11)61408-8 |

| [14] |

LIU R, LI D Y. Modification of Archard's equation by taking account of elastic/pseudoelastic properties of materials[J]. Wear, 2001, 251: 956-964. DOI:10.1016/S0043-1648(01)00711-6 |

| [15] |

LIM S C, ASHBY M F. Wear-Mechanism maps[J]. Acta Metall, 1987, 35(1): 1-24. DOI:10.1016/0001-6160(87)90209-4 |

2019, Vol. 27

2019, Vol. 27