玻璃纤维增强树脂基复合材料以其轻质高强、制造工艺性能好、可设计性强,成为制造风机叶片的理想材料,被广泛应用于风力发电行业.新疆作为我国风电产业的聚集地,其独特的地理优势和气候特点为风电产业的发展提供了良好的契机,但新疆的高紫外辐照以及强风沙天气,会对风机叶片造成较大的损伤,降低其使用寿命.在紫外、风沙等因素共同作用下会加剧风机叶片的破坏,造成其使用性能的快速下降,因此,将紫外老化和冲蚀两者结合起来,研究风机叶片在两者共同作用下其冲蚀性能的变化,具有重要意义.

国内外学者对树脂复合材料的耐老化和冲蚀性能做了大量研究.康师源等[1-3]研究了不同风速、不同粒径下气固两相流对风机叶片材料冲蚀磨损率的影响;陈倩萍[4]用高速粒子喷射材料表面,对风机叶片表面的磨损状况进行了研究;李浩[5]通过总结几个经典的冲蚀模型,分析了相对冲击角、颗粒速度、颗粒物理特性、温度、时间和材料性能对冲蚀磨损影响的规律;王彦平[6]采用气流挟砂喷射法,对环氧树脂及其复合材料进行冲蚀试验;刑国志[7-8]研究了SiC和聚二甲基对树脂基复合材料抗冲蚀性能的影响.Biswas[9]和Bagci[10-12]等研究了纤维取向对环氧树脂抗冲蚀性能的影响;Dalbeher[13]等研究了0°/90°编织角的玻璃纤维织物对环氧树脂抗冲蚀性能影响.

风机叶片在强风沙环境下会造成其使用寿命下降,而紫外辐照会加速其性能的退化,故有必要研究不同紫外老化时间下风机叶片的抗冲蚀性能.本文通过对玻璃纤维增强环氧乙烯基酯树脂基复合材料进行人工紫外加速老化,并对不同老化时间下试样进行冲蚀;通过分析不同老化时间下试样冲蚀失重率、冲蚀后表面形貌、玻璃化转变温度和红外光谱的变化,探讨紫外老化对风机叶片材料抗冲蚀性能影响.

1 试验 1.1 试验材料试验用纤维为E-型玻璃纤维2D编织而成,树脂基体为环氧乙烯基酯树脂(使用DM510C树脂+925H固化剂),铺层结构为[(0, 90)|(±45)]的复合铺层,纤维体积分数为(60±2)%;采用真空袋压成型工艺制备10 mm厚的复合层合板,并根据试验要求将制备好的层合板切割成65 mm×45 mm×10 mm样块.

1.2 试验方法 1.2.1 紫外老化试验用LUV-Ⅱ型紫外老化箱进行紫外老化试验,老化灯管为UVA-340型紫外灯管,为保证紫外光照强度需定期更换紫外灯管,按照GB/T 14522-2008标准进行人工加速紫外老化试验.老化时间为0~56 d,并分别在老化0、7、14、28、42、56 d后取出试样进行相应测试.

1.2.2 冲蚀试验为尽量模拟风机叶片在实际工况下的环境,自制了可调节冲蚀速度和角度的风沙冲蚀试验机,且试验用沙取自达坂城风电厂.本次试验冲蚀速度为12 m/s、冲蚀角度为90°、冲蚀颗粒粒径为0.380~0.600 mm圆球形沙粒,每次冲蚀用沙粒量为0.44 kg.为避免偶然性误差,每组取5个试样,去掉每组数据中的最大值和最小值取剩余数据的平均值作为本组试验数据.

1.2.3 质量损失率和冲蚀失重率测试测试前对试样进行超声波清洗,而后采用干燥箱将试样烘干,并用精密度为万分之一的电子天平隔段时间进行称重直到质量稳定为止.

试样质量损失率

| $ R\left( t \right) = \frac{{{M_0} - {M_t}}}{{{M_0}}} \times 100\% . $ | (1) |

式中:R(t)为紫外老化t时间后试样质量损失率,%;Mt为紫外老化t时间后试样质量,g;M0为未老化试样质量,g.

试样冲蚀失重率按式(2)计算.

| $ {R_\rm{c}} = \frac{{{m_{\rm{c}}}}}{m}. $ | (2) |

式中:Rc为试样冲蚀失重率,g/kg;mc为冲蚀前后试样质量损失,g;m为每次冲蚀用沙粒量,kg.

1.2.4 FTIR测试采用KBr压片法,将老化后的试样表层材料磨成粉末与KBr按1: 100的质量比混合均匀后,压片后测试.

1.2.5 表面宏观和微观形貌宏观形貌为手机拍照提取照片;微观形貌采用日立SU-8010型扫描电镜进行观测,测试前对试样进行喷金处理以增强其导电性.

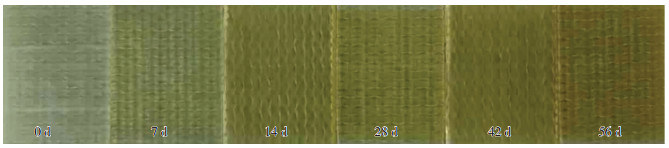

2 结果与分析 2.1 老化前后表面宏观形貌图 1是不同老化时间下试样表面宏观形貌,可以看到:未老化试样表面光滑呈浅绿色,老化后试样表面均发黄且出现白色的条纹带,同时,随老化时间增加试样表面的黄色会逐渐加深.

|

图 1 紫外老化颜色变化 Fig.1 Color changes after UV exposure |

图 2是不同老化时间下试样表面的SEM形貌,从图 2(a)可看出未老化试样在高倍SEM图像中仍光滑平整;紫外老化56 d后,如图 2(b)中圈出的部分所示,试样出现树脂基体的开裂、剥离以及纤维暴露.

|

图 2 不同老化时间下试样表面SEM形貌 Fig.2 SEM images of the surfaces of the sample under different aging time |

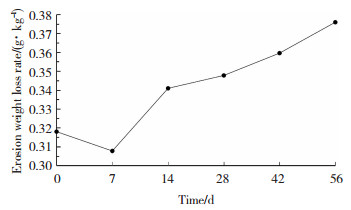

图 3是不同老化时间下试样第1次冲蚀失重率变化曲线,可以看到, 试样冲蚀失重率整体随老化时间的增加而增大,但老化7 d后冲蚀失重率出现下降.未老化试样冲蚀失重率为0.318 g/kg;老化7 d后试样冲蚀失重率较未老化试样减少了5.3%;老化56 d后试样冲蚀失重率较未老化试样增加了15.1%.

|

图 3 不同老化时间下试样第1次冲蚀失重率变化曲线 Fig.3 The change of the erosion weight loss rate of the first time under different aging time |

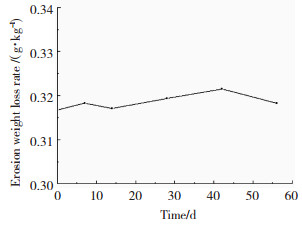

图 4是不同老化时间下试样第2次冲蚀失重率变化曲线, 可以看出, 试样冲蚀失重率总体有升有降, 但基本维持在一个较稳定的水平,说明不同老化时间下试样第2次冲蚀失重率基本没有变化.这表明紫外老化是一个由表及里的过程,首先造成表层性能的下降.

|

图 4 不同老化时间下试样第2次冲蚀失重率变化曲线 Fig.4 The change of erosion weight loss rate of the second time under different aging time |

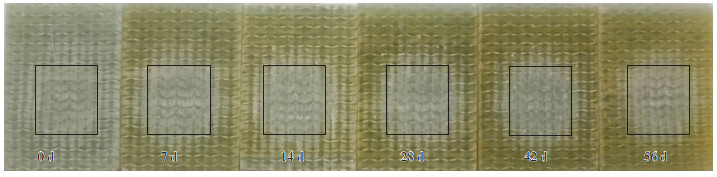

图 5为不同老化时间下试样第1次冲蚀后宏观表面形貌,从图 5方框部分可以看到,不同老化时间下试样被冲蚀部分裸露出的颜色基本一致,未被冲蚀部分保持原有老化后颜色,试样表面出现冲蚀凹坑和方形的网格状.出现这种现象的主要原因是:试样在沙粒的不断冲刷下会发生疲劳作用, 疲劳损伤引起的裂纹不断向试样内部扩展,导致表层材料的破碎和脱落,在试样表层形成冲蚀凹坑;当试样表层的树脂基体被冲刷掉,试样内部的纤维会起到保护和支撑树脂的作用,阻止冲蚀破坏的进一步进行,故出现方形的网格状.

|

图 5 不同老化时间下试样冲蚀表面形貌 Fig.5 Erosion surface morphology of specimens at different aging time |

图 6是未老化与老化56 d后试样第1次冲蚀后试样的SEM形貌,可以看出, 试样均出现了不同程度的纤维断裂和树脂基体脱落.未老化试样虽然有部分纤维暴露在试样表面, 但大部分树脂仍较好地覆盖在纤维上;老化56 d天后纤维基本裸露在试样表面,纤维表面树脂含量较少.主要是因为:在紫外光和空气中氧气的共同作用下树脂基体会发生光氧老化分解,在试样表面形成空洞与微裂纹;随着老化时间的增加微裂纹会向试样内部扩张,裂纹的扩张导致纤维与树脂界面结合能力的减弱,引起纤维与树脂的脱黏,在沙粒的不断冲击下引起树脂基体的脱落.

|

图 6 不同老化时间下试样冲蚀面SEM形貌 Fig.6 SEM morphology of the erosion surface of the specimen under different aging time |

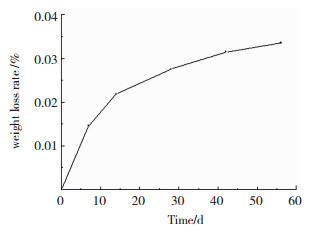

图 7是不同老化时间下试样质量损失率变化曲线,可以看到, 随着老化时间的增加试样质量损失率逐渐增大,但损失速度下降,紫外老化56 d后试样质量损失率为0.0336%.图 8是未老化和紫外老化56 d后试样的红外光谱图,可以看到, 未老化与老化56 d后试样吸收峰的数量没有改变,但有部分吸收峰的面积发生变化.如:1 230 cm-1是聚酯中的C—O不对称伸缩振动峰,1 185 cm-1是聚甲基丙烯酸中的C—O不对称伸缩振动峰,其振动峰的面积均增大;3 426 cm-1是羟基OH的伸缩振动峰,1 730 cm-1是羧基中的C═O伸缩振动峰,1 610 cm-1是苯环上的C═C弯曲振动峰,764 cm-1三元取代苯环上的C—H面外弯曲振动峰,其振动峰的面积均减小.说明紫外老化后树脂基体发生了化学键的断裂,引起树脂基体化学结构的变化.

|

图 7 不同老化时间下试样质量损失率 Fig.7 Weight loss rate of the samples under different aging time |

|

图 8 不同老化时间下试样红外光谱图 Fig.8 Infrared spectrum of the sample under different aging time |

从未老化和老化56 d后质量损失率、红外光谱、表面形貌的变化可知,树脂基体中的发色基团在紫外光照下会吸收能量由稳态变为激发态[14],与空气中的氧气发生光氧反应,形成新的发色基团从而引起试样颜色的加深.同时树脂基体在紫外光和氧气的共同作用下发生光氧老化分解,产生纤维暴露和空隙等缺陷.树脂基体失去纤维的保护,以及暴露的纤维失去树脂基体的支撑,会引起试样抗冲蚀性能的下降.

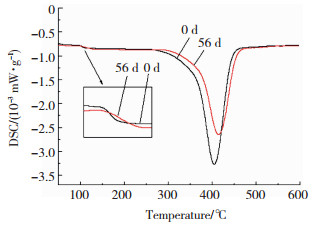

2.4.2 树脂基体的脆化图 9是试样巴氏硬度保留率随老化时间的变化曲线,可以看到,老化7 d后巴氏硬度上升了3%,但随着老化时间的增加巴氏硬度逐渐下降,老化56 d后巴氏硬度下降了14.6%.图 10是未老化与老化56 d后试样玻璃化转变温度的变化曲线,未老化时玻璃化转变温度约为123.2 ℃,经紫外老化56 d后玻璃化转变温度约为132.5 ℃,老化56 d后玻璃化转变温度约升高了9.3 ℃.

|

图 9 巴氏硬度保留率随时间变化曲线 Fig.9 Curves of Barcol retention rate versus time |

|

图 10 不同老化时间DSC曲线 Fig.10 DSC curves at different aging time |

试样巴氏硬度和玻璃化转变温度的变化,说明树脂基体在紫外光照下发生了后固化反应.由于树脂基体中长寿[15]自由基的存在,树脂基体中的不饱和双键在紫外光照和空气中氧气的共同作用下会发生后固化反应,使树脂基体形成均匀的网络,进而使试样性能在老化前期有所提升;但随老化时间的增加树脂基体会发生过度的交联固化,导致树脂基体出现脆化现象.树脂基体的脆化导致试样吸收能量的能力减弱,引起试样抗冲蚀能力下降,这也解释了老化前期试样抗冲蚀性能增强而老化后期抗冲蚀性能下降的原因.

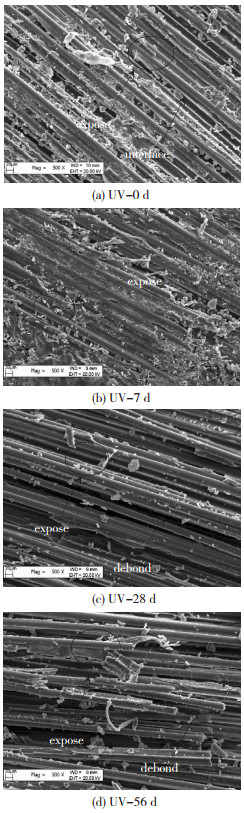

2.4.3 纤维与树脂基体界面的脱黏图 11是不同老化时间下试样劈裂面的SEM形貌,试样劈裂面均选取试样表面受紫外辐照的位置.

|

图 11 不同老化时间下劈裂面SEM形貌 Fig.11 SEM morphology of split surface under different aging time |

从图 11中各图标记的部分可以看到:部分纤维暴露在试样表面,但暴露出的纤维与树脂基体间界面的联结程度较好,见图 11(a);树脂基体基本较好地覆盖在纤维表面,试样表面暴露出的纤维较少,见图 11(b);图 11(c)中纤维基本暴露在试样表面,且纤维表面光滑树脂含量较少,暴露出的部分纤维与树脂基体出现脱黏;而图 11(d)中试样表面暴露出的纤维呈散状分布,且纤维基本与树脂基体脱黏现象加剧.

从试样劈裂面的变化情况可知,紫外老化7 d后试样界面的性能增强,可能是树脂基体发生了后固化反应,这也解释了老化7 d后试样巴氏硬度上升和冲蚀失重率下降的原因.而后续随着老化时间的增加,玻璃纤维与树脂基体结合面的强度出现下降,表明:未老化试样劈裂面的破坏主要发生在树脂基体,而老化后试样劈裂面的破坏发生在树脂基体与纤维结合面;紫外老化引起纤维与树脂的脱黏,导致纤维与树脂基体界面结合能力的减弱.树脂基体在紫外光照射下发生光氧老化分解,引起树脂分子键的断裂,在试样表面产生微裂纹;随老化时间的增加裂纹会向树脂基体内部扩张,纤维的存在将阻挡裂纹向试样内部扩张,使裂纹沿着纤维与树脂基体结合面扩张,导致纤维和树脂基体界面结合程度的下降,引起树脂与纤维的脱黏,导致试样抗冲蚀性能的下降.

2.5 老化防护措施从本文的研究中可知减小紫外辐照对材料的影响可从以下几方面着手.

1) 增强界面的结合强度:可采用偶联剂对玻璃纤维表面处理,使纤维与树脂间形成化学键,以获得良好的界面黏结.

2) 降低光氧老化速率:可在材料表面涂覆光屏蔽剂,使紫外光不能进入材料内部,限制光氧老化,使老化只在材料表面进行,达到保护内部树脂的作用;或是在材料表面涂覆光吸收剂,有选择性吸收对材料有害的紫外光,并将激发能转化为对材料无害的振动能释放出来.

3) 适当提高树脂的韧性:可采用橡胶弹性体增韧、热塑性树脂增韧、热致液晶增韧、核壳结构聚合物增韧、刚性纳米粒子增韧等方法适当提高环氧树脂的韧性,增强树脂的抗冲蚀性能.

3 结论1) 紫外老化56 d后试样质量损失率为0.036%、巴氏硬度下降14.6%、玻璃化转变温度升高9.3 ℃.

2) 紫外老化7 d后试样的抗冲蚀性能上升了5.3%,紫外老化56 d后试样抗冲蚀性能下降了15.1%,紫外老化破坏是一个由表及里的过程.

3) 紫外老化主要引起树脂基体的分解、纤维与树脂基体界面结合力的下降以及树脂基体的脆化,从而导致试样抗冲蚀能力的下降.

| [1] |

康师源, 李新梅. 风机叶片材料的冲蚀磨损模拟研究[J]. 可再生能源, 2015, 33(5): 656-661. KANG Shiyuan, LI Xingmei. Simulation of erosion wear fan blade material[J]. Renewable Energy, 2015, 33(5): 656-661. |

| [2] |

TILLY G P, SAGE W. The interaction of particle an Material behaviour in erosion process[J]. Wear, 1970, 16(6): 447-65. DOI:10.1016/0043-1648(70)90171-7 |

| [3] |

SRIVASTAV V K, PAWAR A G. Soild particle erosion of glass fiber reinforced flyash filled epoxyres in composites[J]. Composites Science and Technology, 2006, 66: 3021-3028. DOI:10.1016/j.compscitech.2006.02.004 |

| [4] |

陈倩萍. 风机叶片材料磨损试验研究[J]. 流体机械, 2014, 42(8): 12-15, 11. CHEN Qiangping. Research on wear test of fan blade materials[J]. Fluid Machinery, 2014, 42(8): 12-15, 11. DOI:10.3969/j.issn.1005-0329.2014.08.003 |

| [5] |

李浩. 冲蚀磨损理论及影响因素[J]. 轻工科技, 2015, 31(2): 31-32. |

| [6] |

王彦平. 风沙环境下混凝土桥梁墩身固体颗粒冲蚀磨损及防护材料试验研究[J]. 硅酸盐通报, 2015, 34(7): 1941-1946. WANG Yangping. Experimental study on solid particle ersion wear and protective material of concrete bridge piers undewind-blown enviro-nment[J]. Bulletin of the Chinese Ceramic Society, 2015, 34(7): 1941-1946. DOI:10.16552/j.cnki.issn1001-1625.2015.07.036 |

| [7] |

刑国志. SiC含量对环氧/SiC复合材料冲蚀磨损性能的影响[J]. 材料工程, 2013(6): 67-71. XING Zhiguo. Effect of SiC content on erosive wear of epoxy/SiC composites[J]. Materials Engineering, 2013(6): 67-71. DOI:10.3969/j.issn.1001-4381.2013.06.014 |

| [8] |

刑志国. 消泡剂聚二甲基硅氧烷对聚氨酯/SiC复合材料性能的影响[J]. 材料工程, 2014(2): 60-64. XING Zhiguo. Effect of defoaming agent polydimethysiloxane on prooerities of polyurethane/SiC composites[J]. Materials Engineering, 2014(2): 60-64. DOI:10.3969/j.issn.1001-4381.2014.02.012 |

| [9] |

BISWAS S, DEOB, PATNAIK A, et al. Effect fiber loading and orientation om mechanical and erosion wear behaviors of glass-epoxy composites[J]. Polymer Composites, 2011, 32(4): 665-674. DOI:10.1002/pc.21082 |

| [10] |

BAGCI M, IMREK H. Soild particle erosion behaviour of glass fiber reinforced boricacid filled epoxy resin composites[J]. Tribology International, 2014, 44(12): 1704-1710. DOI:10.1016/j.triboint.2011.06.033 |

| [11] |

BAGCI M, IMREK H. Application of taguchi method on optimization of testing paramenters for erosion of glass fiber reinforced epoxy composite materials[J]. Materials & Design, 2013, 46: 706-712. DOI:10.1016/j.matdes.2012.11.024 |

| [12] |

BAGCI M. Influence of fiber orientation on solid particle erosion of uni/multidirectional carbon fiber/glass fiber reinforced epoxy composites[J]. Proceedings of the Institution of Mechanical Engineers, Part J: Journal of Engineering Tribology, 2017, 231(5): 594-603. DOI:10.1177/1350650116666739 |

| [13] |

DALBEHERA S, ACHARYA S K. Impact of stacking sequence on tribologica wear perfor-mance of woven jute-glassnhybrid epoxy composites[J]. Tribology-Materials Surface & Interfaces, 2016, 9(4): 196-201. DOI:10.1080/17515831.2015.1121343 |

| [14] |

王国建, 孙耀宁. 紫外线对玻纤环氧乙烯基酯树脂基复合材料性能的影响[J]. 材料科学与工艺, 2017, 25(3): 46-51. WANG Guojian, SUN Yaoning. Effects of UV on the properties of glass epoxy vinyl resin-ba-sed composites[J]. Materials Science and Technology, 2017, 25(3): 46-51. DOI:10.11951/j.issn.1005-0299.20160249 |

| [15] |

于同福, 毕鸿琴. 不饱和聚酯树脂的常温固化[J]. 热固性树脂, 2006(4): 50-53. YU Tongfu, BI Hongqing. Normal tempera-Turing of un-unsaturated polyester resin[J]. Thermosetting Resin, 2006(4): 50-53. DOI:10.13650/j.cnki.rgxsz.2006.04.015 |

2019, Vol. 27

2019, Vol. 27