2. 常州大学 怀德学院,江苏 靖江 214500;

3. 江苏省环境友好高分子材料重点实验室(常州大学),江苏 常州213164;

4. 江苏省光伏科学与工程协同创新中心,江苏 常州 213164

2. Huaide College, Changzhou University, Jingjiang 214500, China;

3. Jiangsu Key Laboratory of Environmentally Friendly Polymeric Materials(Changzhou University), Changzhou 213164, China;

4. Jiangsu Collaborative Innovation Center of Photovoltaic Science and Engineering, Changzhou 213164, China

氧化锆(ZrO2)作为一种具有高熔点、高硬度、高耐磨性,且耐盐酸和硫酸腐蚀的陶瓷材料,在燃气轮机、汽车发动机、特种刀具、耐火材料、结构陶瓷以及医疗等耐磨、耐腐蚀、耐高温、生物相容性器件中得到广泛应用[1-3].目前,ZrO2材料的生产方式主要包括流延成型、注浆成型[4]、凝胶注模成型[5]和粉末注射成形[6-8]等.王亚丽等[9]采用水溶性环氧树脂凝胶注模无压烧结得到ZrO2,弯曲强度达到672 MPa.李承亮等[10]通过凝胶注模方法制备ZrO2陶瓷微球,得到球体尺寸分布均匀的陶瓷球体,但这种生产方式在凝胶浆料中易产生气泡,干燥时坯体又易开裂,对工艺要求严格.刘晓光等[11]通过注浆成型方式在ZrO2浆料中加入稳定剂,使浆料稳定区域变宽,流动性变好,然而注浆成型工艺对浆料中电解质浓度、pH值和浆料稳定性要求较高,不适合连续化、机械化生产.陶瓷注射成形(CIM)技术是一种近净成型技术,无需过多机械加工,产品尺寸精度高,适用于生产小型、复杂零部件,易于实现生产自动化.高建成等[12]采用CIM技术,通过在有机溶剂三氯甲烷中脱除石蜡,烧结制得相对密度高达98.5%的ZrO2,然而三氯甲烷对环境造成的严重污染不容忽视.张丽莉等[13]虽采用低毒性的煤油作为有机溶剂,但是脱脂阶段6 h后石蜡脱除率只有60%左右,所需生产工艺时间较长,因此,合理的粘接剂体系对CIM生产至关重要.

陶瓷注射成形中常用到的粘接剂体系[14-15]主要分为石蜡基、聚甲醛催化脱脂体系和聚乙二醇水基等体系.石蜡基体系一般需要热脱脂或者溶剂脱脂工艺,热脱脂所需时间较长,且对零件有尺寸限制,采用正庚烷等有机溶剂脱脂则会对环境造成污染.Liu等[16]在石蜡基础上采用蜂蜡,喂料具有更好的流动性,注射成形得到尺寸200 μm的齿轮并烧结成形.聚甲醛催化脱脂所需设备昂贵,对操作人员要求较高.聚乙二醇水基粘接剂体系对设备要求低,操作简单,减少了对环境污染,更具环保性.杨现锋等[17]采用PEG水基粘接剂体系,6 h后坯体在去离子水中脱脂率就达到80%.但是,由于陶瓷粉体表面多羟基,与有机粘接剂的亲和力较差,聚乙二醇粘接剂在喂料中易发生粘接剂偏析,从而引起喂料成分不均匀等问题.近年来,对陶瓷粉体表面改性[18-20]的提出为这一问题的解决提供了参考.贾翠等[21]利用钛酸酯的烷氧基与ZrO2粉体表面羟基的偶联反应,改善了粘接剂与粉体的相容性.Liu等[22]用钛酸酯处理氧化锆粉末后,不仅改善专用料流动性,同时使烧结温度降低,促进了致密化进程.

本文采用硬酯酸干法改性ZrO2粉末,设计PEG/PVB /POM粘接剂体系,调整不同粉末装载量和粘接剂各组分不同配比分析其对注射成形喂料黏度、脱脂速率等性能的影响,开发一种适合CIM技术生产应用的环保型粘接剂体系.

1 实验 1.1 实验材料氧化锆(Y2O3-ZrO2,Y2O3摩尔分数为3%)粉末,粒径D50为0.4 μm,南京明善新材料科技有限公司;聚乙二醇(PEG1500),国药集团化学试剂有限公司;聚乙烯醇缩丁醛(PVB)航空级,国药集团化学试剂有限公司;硬脂酸(SA),上海凌峰化学试剂有限公司;乙撑双硬脂酰胺(EBS),常州可赛成功塑胶有限公司.

硬脂酸改性ZrO2粉末的制备:称取ZrO2粉末和质量分数3%的硬酯酸,在120 ℃下高速分散机中高速混合10 min,得到硬脂酸改性ZrO2粉末,粉末冷却备用.

1.2 实验过程水溶性粘接剂氧化锆粉末注射成形喂料的制备过程如下:按照不同粉末装载量、不同粘接剂配比称量硬脂酸改性ZrO2粉末、各组分粘接剂和各种助剂,混合加入到密炼机中混练、造粒,得到注射成形喂料;混炼温度为175 ℃,转速为50 r/min.

|

图 1 试样制备流程 Fig.1 Of sample preparation process |

注射成形生坯的制备及脱脂烧结过程如下:使用FT-400型立式注射机制备长条状生坯,样条尺寸为50 mm×13 mm×3 mm,生坯置于40 ℃去离子水中水脱脂4 h后,烘箱60 ℃温度下干燥12 h至恒重,干燥后生坯移入马弗炉中,升温速率2 ℃/min由室温升至550 ℃并保温120 min,后5 ℃/min从550 ℃升温至1 450 ℃并保温120 min,最后烧结试样随炉冷却.

1.3 样品表征采用傅里叶变换红外光谱仪对硬脂酸改性前后氧化锆粉末表面基团变化进行分析;使用德国安东帕公司MCR 301旋转流变仪测量专用料的流变性,测试温度180 ℃;深圳三思纵横科技公司MTM 1000-A1熔体流动速率试验机测试专用料的熔体流动速率,测试温度180 ℃,载荷2.16 kg;40 ℃去离子水中对试样进行水脱脂,每隔1 h取出部分样品干燥、测量,计算水脱脂率;利用WDT-5型万能试验机测试坯体的抗弯强度,按照陶瓷标准弯曲试验方法,载具加载速率为0.5 mm/min,样条尺寸50 mm(长)×13 mm(宽)×3 mm(厚);生坯脱脂前后断面形貌及陶瓷表面由JSM-6510扫描电子显微镜观察;使用阿基米德排水法测量烧结陶瓷密度,实验结果取5个试样平均值;陶瓷硬度通过HXD-1000TMC/LC转塔式显微硬度仪测量,测试试样表面经过2000#砂纸打磨、抛光,其中载荷1 kg,保压时间15 s;使用日本Rigaku公司D/max-2500/PC X射线衍射仪对烧结试样进行晶型鉴定和分析,扫描范围为10°~80°,速度为4 (°)/min,步进为0.02°.

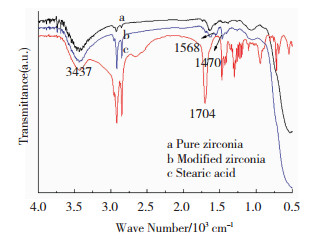

2 结果与讨论 2.1 氧化锆改性红外表征图 2是硬脂酸改性ZrO2粉末的红外谱图,图中a、b、c曲线分别表示ZrO2粉末、硬脂酸改性ZrO2粉末、以及硬脂酸的红外谱图.a曲线中,3 437 cm-1处对应羟基振动峰,502 cm-1为ZrO2的特殊吸收峰,大量羟基峰的存在为硬酯酸表面活化ZrO2提供条件.b曲线1 470 cm-1处出现新的特征吸收峰,对应CH2的剪式弯曲振动峰,并且与c曲线硬酯酸红外吸收谱相比较,羰基伸缩振动峰从1 704 cm-1移动到1 568 cm-1处,表明与羰基相连基团在粉体表面改性后与羟基发生反应,生成羧酸盐产物.这证明ZrO2表面的羟基与硬酯酸的羰基发生酯化反应,硬脂酸成功包覆在ZrO2粉末表面.

|

图 2 硬酯酸改性氧化锆红外谱图 Fig.2 Infrared absorption spectrum of modified zirconia by stearic acid |

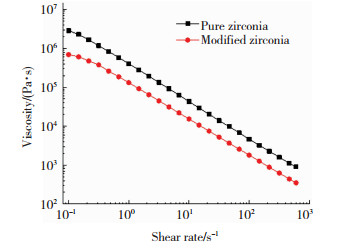

图 3显示了相同粉末装载量下ZrO2粉末改性前后喂料的流变性能.2种喂料的黏度均随着剪切速率的增加而降低,呈现明显的假塑性流体特型,粉末改性后喂料黏度明显下降.因为改性后的ZrO2粉末与粘接剂的相容性和润湿性增加,在粘接剂中的分散更加均匀,粉末团聚被打破,粘接剂均匀包裹粉末,减少颗粒之间相互摩擦作用,同时ZrO2表面包覆的硬脂酸可以起到很好的内润滑作用,从而改善喂料的黏度,更加适合粉末注射成形使用.

|

图 3 改性前后喂料流变性能 Fig.3 Rheological properties of feedstock from the pure zirconia and modified zirconia |

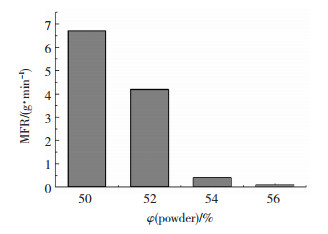

粉末注射成形时,充模是黏滞的流体进入模腔,这关系到喂料流变学的特征,其中黏度可以较为直观地反应喂料的流变性.通过熔体流动速率来体现喂料流动性的好坏,图 4为熔体流动速率与粉末装载量之间的关系曲线,可以看出:在相同的载荷压力作用下,体积分数50%和52%粉末装载量的喂料MFR值较高,粘接剂充分填充颗粒间间隙,喂料表现出较好的流动性和成形性,但是较低的粉末装载量在脱脂时会导致生坯开裂、变形,烧结时产品收缩严重,致密性较差;当粉末装载量(体积分数)达到54%时,熔体流动速率出现骤减,黏度的快速变化表明此时粉末装载量接近临界粉末装载量水平,颗粒之间紧密接触,迁移能较大使喂料稳定性急剧下降,黏度增大,混合物流动性明显下降,此时喂料已经不适合注射成形使用.

|

图 4 熔体流动速率与粉末装载量(体积分数)的关系曲线 Fig.4 Relationship between melt flow rate and powder loading (volume fraction) |

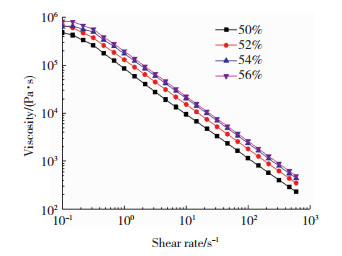

图 5显示不同粉末装载量下喂料的流变性能.随着剪切速率的增加,喂料的黏度逐渐降低,呈现假塑性流体的特性.并且随着装载量的提高,喂料的黏度增加,这是因为粉末越多,用来包裹粉末的聚合物更多,降低体系黏度的聚合物就会减少,导致黏度的增加,当装载量(体积分数)达到54%和56%后,喂料的黏度变化不大,此时喂料处于临界粉末装载量附近.混合物在临界值附近黏度的变化往往很大,当粘接剂过多,颗粒周围被大量粘接剂包裹,粉末运动时迁移能小,喂料流动性能好,但是注射成形时,多余的粘接剂会与粉末分离,导致成分不均匀;随着粉末装载量增加达到临界装载量,粉末与粉末相互紧密接触,颗粒处于紧密堆垛状态,喂料具有低粘滞性,良好的颗粒接触保证坯体形状不变;当装载量过大,太少的粘接剂会产生过高的黏度和孔隙,粘接剂对颗粒的润滑作用不明显,黏度较高而变化较小,成形困难.但是,考虑到喂料的稳定性,最佳的喂料所含的粘接剂要比临界时多,采用体积分数52%作为粉末装载量较为合适.

|

图 5 不同粉末装载量(体积分数)对喂料流变性能影响 Fig.5 Effect of different powder loadings (volume fraction) on feed rheological properties |

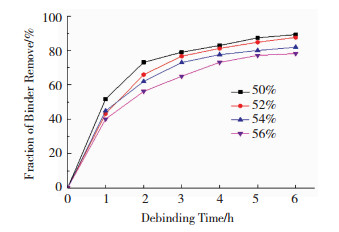

注射成形生坯在水溶液中的脱脂率随时间变化曲线如图 6所示.由图 6可以看出,随着脱脂时间的增加,不同装载量增加,而脱脂速率存在差异.因为PEG在生坯中的脱除过程是从外到内逐步进行,随时间的增加,外部PEG脱出逐渐形成内部通道,脱脂率逐渐升高.在装载量较低情况下,大量粘接剂分布在粉末周围,水溶性PEG在生坯表面脱除后,形成大量内部孔道有利于深层处的PEG快速脱除,但是由于PEG的大量流失,原先包裹在粘接剂中的颗粒会发生移动,一部分水脱脂生坯发生变形、凹陷.当装载量过高,有机粘接剂不能有效包裹粉末,导致组分分布不均匀,表层PEG脱除后不能在内部形成连续的脱脂通道,脱脂速率下降;另一部分原因是PEG被高分子量聚合物包裹,即使再长的时间也不能脱除,导致生坯出现鼓包、开裂.综合考虑,本实验选用体积分数52%作为最佳粉末装载量.

|

图 6 40 ℃下不同粉末装载量(体积分数)时生坯脱脂率随时间的变化曲线 Fig.6 Degreasing rate of green body with time at different powder loadings (volume fraction) at 40 ℃ |

粘接剂的关键作用是提供喂料的流动性和在后续的脱脂阶段生坯保形.粉末注射成形工艺要求粘接剂能够润湿粉末表面,本实验采用PEG-POM-PVB水溶性组分粘接剂,PEG在降低黏度的同时,脱脂阶段也不会对环境造成污染;POM分子量较小,黏度低,强度高,较少的含量就能维持坯体形状,并且具有自润滑作用;PVB具有较好流动性、粉末润湿性,主链上的氢键可以赋予生坯较好的强度.不同粘接剂配比的实验均采用前文确定的52%体积分数的粉末装载量.

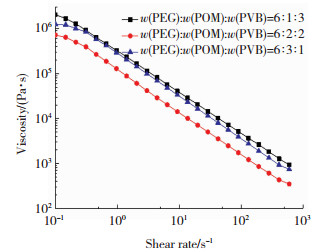

当粘接剂中w(PEG):w(POM):w(PVB)=6:1:3时,PVB含量较多,理论上PVB的增加应该提高喂料的流动性,但由于PVB与无机粉末的粘结性优异,导致黏度增加.图 7中,当w(PEG):w(POM):w(PVB)=6:3:1时,此时喂料的黏度依然较高,由于POM与粉末的粘结性较差,其含量较大时,整个粘接剂体系不能对粉末起到很好的润湿包覆作用,从而无机粉末间会互相干涉导致体系黏度上升.当w(PEG):w(POM):w(PVB)=6:2:2时,此时黏度最低,粉末在粘接剂中分散均匀,充分包裹在粘接剂中,合理的粘接剂配比减少聚合物的团聚又保证喂料良好的流动性.

|

图 7 不同粘接剂配比对喂料流变性影响 Fig.7 Rheological properties of feedstock with different binder ratios |

通过测量不同粘接剂配比生坯的弯曲强度发现,粘接剂的不同配比对生坯的抗弯强度影响较大,具体数据如图 8所示.当粘接剂配比为w(PEG):w(POM):w(PVB)=6:1:3时,此时生坯强度最高,这是因为PVB有极强的粉末润湿粘结性,其含量增多可以使得喂料中有机与无机成分结合度高,从而整体强度较高,但PVB含量较多,会造成喂料黏度增大,流动性大幅降低,影响注射成形喂料的后续使用.当粘接剂配比为w(PEG):w(POM):w(PVB)=6:3:1时,生坯强度最差.这是因为POM含量虽然较高,但其与粉末的粘结性不佳,随着含量增多,生坯内部组织不连续,易产生闭气孔,从而大大降低生坯的弯曲强度.当粘接剂配比w(PEG):w(POM):w(PVB)=6:2:2时,生坯强度居中,PVB润湿粉末增强了与粉末的粘结性,POM形成连续的网络结构贯穿其中,有效承载作用力,既保证了坯体的弯曲强度,又确保了喂料的流动性能.

|

图 8 不同粘接剂配比下生坯的抗弯强度 Fig.8 Bending strength of green body by different proportions of binder |

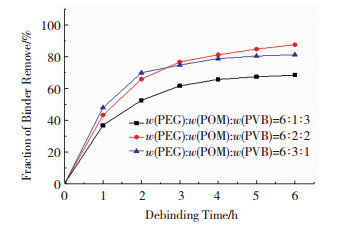

不同粘接剂配比下水脱脂率曲线如图 9所示,可以看出:水脱脂在40 ℃离子水中脱脂6 h后,粘接剂配比为w(PEG):w(POM):w(PVB)=6:2:2的喂料脱脂率达到80%;而配比w(PEG):w(POM):w(PVB)=6:1:3的喂料,在脱脂4 h后脱脂率就一直维持在60%左右.这是因为当w(PEG):w(POM):w(PVB)=6:2:2时,粘接剂中各组分分散均匀,起到骨架粘接剂作用的有机聚合物直接连接相邻粉末形成网络结构,水溶性组分PEG分散其中,在表层PEG脱除后产生高浓度梯度,使内部的PEG组分可以借助细小孔道的毛细管力作用快速脱除,而剩余的有机聚合物继续起到保形作用;配比w(PEG):w(POM):w(PVB)=6:1:3中,较多的PVB使喂料的黏度增大,同时导致成分偏析,PVB侧链上的羟基与PEG的羟基之间形成氢键,增大分子间作用力,当作用力大于水脱脂毛细管力作用时,减缓PEG的脱除速率,而部分PEG由于被高分子量聚合物包裹隔断与去离子水的接触,即使再长时间也不能脱出,从而脱脂率降低.

|

图 9 不同粘接剂配比下水脱脂率曲线 Fig.9 Curves of water debinding rate with different binder ratios |

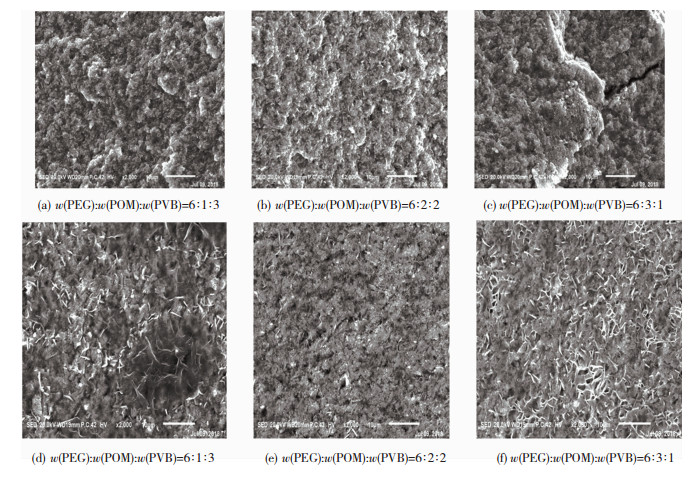

图 10是不同粘接剂配比下生坯及脱脂坯断面的SEM照片.当粘接剂中w(PEG):w(POM):w(PVB)=6:1:3或者w(PEG):w(POM):w(PVB)=6:3:1时,坯体中聚合物成分都有不同程度的团聚,且脱脂后明显看到聚合物存在成分偏析现象,水脱脂后形成的孔道大小不均.w(PEG):w(POM):w(PVB)=6:1:3的配比喂料由于高的PVB含量,喂料流动性差,PVB聚集成块,水脱脂后很难形成均一、连续的脱脂孔道,脱脂率低.w(PEG):w(POM):w(PVB)=6:3:1喂料形成的脱脂孔道明显且脱脂率较高,但是由于POM与粉末相容性差而使喂料的黏度较高,分布不均的PEG脱出后形成的不规则孔道也会对烧结致密度带来不利影响.w(PEG):w(POM):w(PVB)=6:2:2的生坯注射均匀,PEG脱脂后产生的细小孔道有利于后续的热脱脂以及快速烧结,保形粘接剂分散其中继续起到生坯保形作用.SEM照片直观地说明了粘接剂不同配比对生坯水脱脂率以及喂料流变性的影响,证明粘接剂的配比在w(PEG):w(POM):w(PVB)=6:2:2时,可以制备成分均一、性能良好的喂料.

|

图 10 不同粘接剂配比下生坯(a~c)及脱脂坯(d~f)断面的SEM照片 Fig.10 SEM photographs of the cross sections of the green (a~c) and degreased (d~f)bodies under different binder ratios |

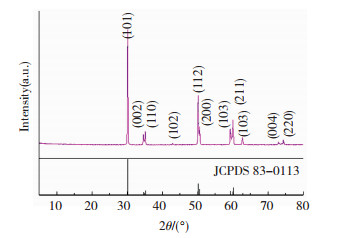

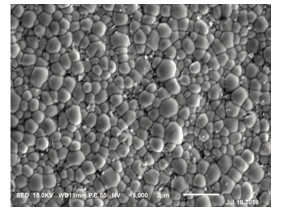

图 11为注射成形生坯经1 450 ℃、2 h烧结所得ZrO2陶瓷烧结体的XRD谱图.谱图中出现的衍射峰与四方相JCPDS83-0113标准物质衍射峰(2θ=34.608°、35.219°、50.208°、62.809°、73.010°、74.465°)相对应,烧结后ZrO2晶型主要由四方相(t)组成.图 12所示为ZrO2陶瓷烧结体显微组织的SEM照片,可以看出,烧结后的陶瓷材料晶粒生长完善,近似球形,尺寸饱满且均匀,使用Nano Measurer软件分析晶粒尺寸为1 μm左右.

|

图 11 氧化锆陶瓷XRD谱图 Fig.11 XRD patterns of zirconia ceramics |

|

图 12 烧结坯的SEM照片 Fig.12 SEM images of the sintered body |

实验通过陶瓷粉末注射成形得到的生坯烧结后性能,与黄慧等[23]文献报道中通过传统模压和无压烧结制备的ZrO2材料性能比较见表 1.表明本研究所开发的粘接剂体系通过陶瓷粉末注射成型的方式可以生产致密度好、硬度高的ZrO2产品,达到市场所售ZrO2陶瓷的性能.同时,本研究可通过注射成型复杂零部件,且生产效率高、质量稳定性好,具有好的市场推广价值.

| 表 1 注射成形和模压成型氧化锆烧结性能比较 Table 1 Comparison of sintering zirconia properties between CIM and commercially available samples |

1) 硬酯酸通过羰基和氧化锆表面的羟基结合,可以成功包覆其表面,明显降低未包覆的氧化锆粉末制备的粉末注射成形喂料的黏度.

2) 采用聚乙二醇(PEG)-聚甲醛(POM)-聚乙烯醇缩丁醛(PVB)水溶性脱脂粘接剂体系,当粉末装载量(体积分数)为52%,粘接剂配比w(PEG):w(POM):w(PVB)=6:2:2时,专用料具有较低的黏度,注射生坯具有较高的生坯强度和较快的水脱脂率,生坯中组分分散均匀,水脱脂后形成均一、细小、连续的脱脂孔道.

3) 注射成形生坯烧结所得氧化锆陶瓷晶型结构为四方相,相对密度达到98%,维氏硬度为1 147 HV.

| [1] |

SAREMI-YARAHMADI S, BINNER J, VAIDHYANATHAN B, et al. Erosion and mechanical properties of hydrothermally-resistant nanostructured zirconia components[J]. Ceramics International, 2018, 44(8): 10539-10544. |

| [2] |

OZER F, NADEN A, TURP V, et al. Effect of thickness and surface modifications on flexural strength of monolithic zirconia[J]. Journal of Prosthetic Dentistry, 2017, 201(6): 987-993. |

| [3] |

CAMPOSILVAN E, LEONE R, GREMILLARD L, et al. Aging resistance, mechanical properties and translucencyof different yttria-stabilized zirconia ceramics for monolithic dental crown applications[J]. Dental Materials, 2018, 28(6): 879-890. |

| [4] |

DOU J, LI H P, XU L P, et al. Preparation of YSZ solid electrolyte by slip casting and its properties[J]. Rare Metals, 2009, 28(4): 372-377. DOI:10.1007/s12598-009-0074-7 |

| [5] |

张超, 丘泰. 低毒单体DMAA用于ZrO2/Al2O3坯体注凝成型[J]. 复合材料学报, 2012, 29(1): 79-84. ZHANG Chao, QIU Tai. Fabrication of ZrO2/Al2O3 green body through gelcasting process using low-toxicity monomer DMAA[J]. Acta Materiae Compositae Sinica, 2012, 29(1): 79-84. |

| [6] |

吴焕龙, 彭科普, 向旭, 等. 超细钨铜复合粉末注射成型药型罩研发及测试[J]. 材料科学与工艺, 2017, 25(4): 91-96. WU Huanlong, PENG Kepu, XIANG Xu, et al. Development and performance test of tungsten-copper shaped charge liners by metal injection moulding of ultrafine composite powder[J]. Materials Science and Technology, 2017, 25(4): 91-96. DOI:10.11951/j.issn.1005-0299.20160309 |

| [7] |

LIU W, WEN J, XIE Z, et al. Powder modification mechanism, effects of binder compositions on the thermal behavior, and the mechanical properties of the ceramic injection molded system[J]. Ceramics International, 2017, 44(5). |

| [8] |

HE J, SHAO Z, KHAN D F, et al. Investigation of inhomogeneity in powder injection molding of nano zirconia[J]. Powder Technology, 2018, 328. |

| [9] |

王亚丽, 尹乒, 赵蕊, 等. 水溶性环氧树脂的氧化锆陶瓷凝胶注模成型[J]. 粉末冶金材料科学与工程, 2017, 22(2): 228-235. WANG Yali, YIN Ping, ZHAO Rui, et al. Gel-casting of zirconia ceramic using water-soluble epoxy resin[J]. Materials Science and Engineering of Powder Metallurgy, 2017, 22(2): 228-235. DOI:10.3969/j.issn.1673-0224.2017.02.012 |

| [10] |

李承亮, 郝少昌, 赵兴宇, 等. 注凝工艺制备二氧化锆陶瓷微球[J]. 材料工程, 2007, 35(12): 63-66. LI Chengliang, HAO Shaochang, ZHAO Xingyu, et al. Gel-casting preparation of ceramic ZrO2 composition microspheres[J]. Journal OfMateralsEngineering, 2007, 35(12): 63-66. DOI:10.3969/j.issn.1001-4381.2007.12.014 |

| [11] |

刘晓光, 李国军, 仝建峰, 等. 氧化锆水系料浆稳定性研究[J]. 材料工程, 2003, 31(9): 30-32. LIU Xiaoguang, LI Guojun, TONG Jianfeng, et al. Study on stability of zirconia aqueous slurries[J]. Journal of materals engineering, 2003, 31(9): 30-32. DOI:10.3969/j.issn.1001-4381.2003.09.008 |

| [12] |

高建成, 王嵩, 聂康明. 粉末注射成型氧化锆喂料的制备及成型研究[J]. 安徽大学学报(自科版), 2015, 39(6): 80-89. GAO Jiancheng, WANG Song, NIE Kangming, et al. The preparation of zirconium oxide feedstock and forming research for power injection molding[J]. Journal of Anhui University (Natural Science Edition), 2015, 39(6): 80-89. |

| [13] |

张丽莉, 谢志鹏, 刘伟, 等. 氧化锆陶瓷注射成型溶剂脱脂行为的研究[J]. 陶瓷学报, 2011, 32(4): 501-505. ZHANG Lili, XIE Zhipeng, LIU Wei, et al. Solvent debinding behavior of zirconia powder injection molding[J]. Journal of Ceramics, 2011, 32(4): 501-505. DOI:10.3969/j.issn.1000-2278.2011.04.001 |

| [14] |

ESCOBAR C F, SANTOS L A D. New eco-friendly binder based on natural rubber for ceramic injection molding process[J]. Journal of the European Ceramic Society, 2015, 35(13): 3567-3575. DOI:10.1016/j.jeurceramsoc.2015.06.006 |

| [15] |

HE J, SHAO Z, KHAN D F, et al. Investigation of inhomogeneity in powder injection molding of nano zirconia[J]. Powder Technology, 2018, 328: 207-214. DOI:10.1016/j.powtec.2017.12.075 |

| [16] |

LIU L, NI X L, YIN H Q, et al. Mouldability of various zirconia micro gears in micro powder injection moulding[J]. Journal of the European Ceramic Society, 2015, 35(1): 171-177. DOI:10.1016/j.jeurceramsoc.2014.07.027 |

| [17] |

杨现锋, 谢志鹏, 黄勇. 氧化锆粉体表面改性及其注射成型水脱脂研究[J]. 稀有金属材料与工程, 2009, 38(a1): 432-436. YANG Xianfeng, XIE Zhipeng, HUANG Yong, et al. Surface modification and water debinding in zirconia powder injection molding[J]. Rare Metal Materials and Engineering, 2009, 38(a1): 432-436. |

| [18] |

LIU W, WEN J X, XIE Z P, et al. Powder modification mechanism, effects of binder compositions on the thermal behavior, and the mechanical properties of the ceramic injection molded system[J]. Ceramics International, 2018, 44(5): 5646-5651. DOI:10.1016/j.ceramint.2017.12.213 |

| [19] |

HU F, LIU W, XIE Z. Surface modification of alumina powder particles through stearic acid for the fabrication of translucent alumina ceramics by injection molding[J]. Ceramics International, 2016, 42(14): 16274-16280. DOI:10.1016/j.ceramint.2016.07.164 |

| [20] |

AUSCHER M C, FULCHIRON R, FOUGEROUSE N, et al. Zirconia based feedstocks: Influence of particle surface modification on the rheological properties[J]. Ceramics International, 2017, 43(18): 16950-16956. DOI:10.1016/j.ceramint.2017.09.100 |

| [21] |

贾翠, 谢志鹏, 刘伟, 等. 氧化锆粉体的表面偶联剂改性及注射成型研究[J]. 材料科学与工艺, 2011, 19(3): 14-18. JIA Cui, XIE Zhipeng, LIU Wei, et al. Surface-modified by coupling agent and injection molding of zirconia powder[J]. Materials Science & Technology, 2011, 19(3): 14-18. |

| [22] |

LIU W, XIE Z, JIA C. Surface modification of ceramic powders by titanate coupling agent for injection molding using partially water soluble binder system[J]. Journal of the European Ceramic Society, 2012, 32(5): 1001-1006. DOI:10.1016/j.jeurceramsoc.2011.11.017 |

| [23] |

黄慧, 魏斌, 张富强, 等. 两次烧结工艺对氧化锆陶瓷性能的影响[J]. 华西口腔医学杂质, 2008, 26(2): 175-178. HUANG Hui, WEI Bin, ZHANG Fuqiang, et al. Effect of two-step sintering method on properties of zirconia ceramic[J]. West China Journal of Stomatological, 2008, 26(2): 175-178. |

2019, Vol. 27

2019, Vol. 27