SiC/MoSi2作为C/C复合材料涂层,具有优异的高温抗氧化性能,得到了广泛的关注.研究证明,Si-Mo涂层对C/C复合材料具有良好的高温静态抗氧化防护能力[1-3].目前,国内研究得到抗氧化效果最好的涂层体系是SiC-MoSi2涂层,西北工业大学的曾燮榕等[4-6]采用包埋法获得SiC-MoSi2涂层,在静态空气环境下1 650 ℃抗氧化超过200 h,在1 700 ℃抗氧化达50 h.

C/C复合材料在使用过程中往往经受急冷急热与高温燃气冲刷,国外发达国家已将涂层C/C复合材料用于制造发动机涡轮盘、叶片等零件,并完成了试车,因此,优异的防氧化涂层体系不仅要在静态空气下具有良好的抗氧化性能,还必须能承受在动态氧化环境下巨大的燃气冲刷引起的动态载荷和温度梯度变化,这些因素均对C/C复合材料防氧化涂层提出了更高的要求.

为了研究涂层C/C复合材料动态氧化环境下的失效机理,本文对SiC/MoSi2涂层试样的全温抗氧化性能以及抗冲刷性能进行测试分析,并对涂层试样的动态氧化性能及失效机制进行分析研究.

1 实验 1.1 实验材料首先通过包埋法制备得到SiC涂层的C/C复合材料,后经超音速等离子体喷涂在SiC涂层的C/C复合材料基础上制备得到SiC/MoSi2涂层,其详细制备方法如文献[7]所述.

1.2 抗氧化性能测试首先将高温电阻炉升至氧化温度,然后放入涂层试样,以涂层试样在氧化过程中的氧化失重率(ΔM%)来评价所制备涂层的防氧化性能的优劣.涂层试样的氧化失重率计算公式如式(1)所示,以此可得到涂层试样的氧化失重曲线(ΔM%-氧化时间曲线).

| $ \Delta M=\frac{m_{0}-m_{1}}{m_{0}} \times 100 \%. $ | (1) |

式中:ΔM为试样的氧化失重率,%;m0为氧化前试样的质量,g;m1为氧化后试样的质量,g.

1.3 力学性能测试通过三点弯曲试验得到涂层试样的弯曲载荷-位移曲线,试样数量不少于3个,通过分析比较实验结果,得出涂层对材料力学性能的影响规律.三点弯曲试验在CMT 5304-30kN型材料万能试验机上进行,加载速度0.5 mm/min,跨度40 mm.弯曲强度(σf)计算公式为

| $ \sigma_{f}=\frac{3 P L}{2 b h^{2}}. $ | (2) |

式中:σf 为弯曲强度,MPa;P为最大破坏载荷,N;L为跨距,mm;d为试样厚度,mm;b为试样宽度,mm.

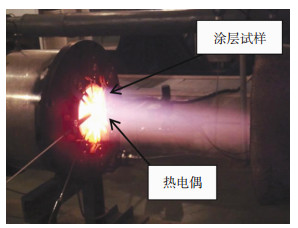

1.4 高温冲刷性能测试高温燃气冲刷氧化实验所用装置为高速燃气风洞系统,其结构示意图见图 1.试验时的燃气火焰温度为1 600 ℃.将涂层C/C复合材料试样安装在高温风洞实验装置上(试样伸入风洞出口内的长度为55 mm),且试样轴向与气流方向垂直.实验参数为燃气出气口半径为80 mm,燃气温度1 600 ℃,燃气流速为220 m/s,燃气中气体体积含量为9.1%O2、4.9%H2O、12.1%CO2、73.8%N2.试样装夹采用试样轴线与气流方向垂直的方式,以试样的窄面作为迎面,接着迅速向风洞内通入高压空气,加油(航空煤油)、点火、调温至所需实验温度后,开始氧化实验,氧化一定时间后,停机冷却至室温,然后采用分析天平(精度:0.1 mg)进行称重.涂层C/C试样在高温风洞中的氧化测试情况如图 2所示.

|

图 1 高温风洞结构示意图

Fig.1 Schematic diagram of the high-temperature wind tunnel

T1—预热燃烧室出口温度;T2—试验燃烧室进口温度;T3—试验温度; P1—流孔板前压力;P2—试验燃烧室进口压力;ΔP12—流孔板前后压力差 1—燃气加热器;2—压缩空气入口;3—电动蝶阀;4—冷气道;5—稳压箱;6—双重流孔板;7—试验燃烧室;8—尾气收集器 |

|

图 2 涂层C/C试样在高温风洞中的氧化测试情况 Fig.2 Testing picture of the coated C/C samples in high-temperature wind tunnel |

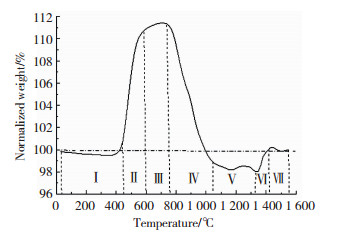

在实际应用过程中,涂层C/C复合材料构件往往会经历全温度范围的氧化,或是不同部位经历不同温度的氧化,因此,研究涂层试样室温-高温全温度范围的防氧化性能异常重要.采用热重仪测试了涂层试样室温~1 550 ℃模拟空气下的氧化失重曲线,结果如图 3所示.

|

图 3 SiC/MoSi2涂层试样热重氧化失重曲线 Fig.3 TG oxidation curves of SiC/MoSi2 coated samples |

由图 3可以看出,涂层试样在不同温度下的氧化失重有所不同,整个氧化失重-温度曲线可分为7个区域:(Ⅰ)室温~450 ℃,涂层试样质量基本没有变化,该温度阶段为涂层试样的惰性氧化区.(Ⅱ-Ⅳ)450~1 050 ℃,涂层试样出现了快速氧化与快速失重,属于涂层试样的氧化敏感区,在450~600 ℃温度段,MoSi2涂层的氧化使得涂层试样质量增加,其氧化过程主要受氧在气体边界层的扩散速率控制,此阶段由于温度较低,SiC涂层表面的裂纹尚未发生闭合,氧气可很容易地通过涂层裂纹和缺陷扩散到达C/C复合材料表面及内部,与C/C复合材料发生氧化反应.由于氧化反应速度较低,扩散速度与其相比占优,涂层氧化速率较快[10].在600~750 ℃温度段,涂层试样缓慢的增重,这主要是氧通过涂层中的缺陷扩散进入与MoSi2涂层反应,其氧化过程主要受氧在涂层中的扩散速率控制,因此,反应速度较慢,而在750~1 050 ℃,因为涂层中氧化产物MoO3快速挥发,使得涂层试样快速失重,同时,MoO3的挥发将在涂层中留下许多裂纹与孔洞,该温度阶段SiO2无法液化填充这些裂纹、孔隙等缺陷,氧气将通过裂纹、孔隙进入氧化基体.(Ⅴ)1 050~1 325 ℃,涂层试样的质量变化不大,在此温度阶段SiO2可能填充到愈合涂层中的部分缺陷,降低了扩散进入氧化基体的氧气,基体的氧化失重减少.另外,涂层的氧化增重可能抵消一部分基体的氧化失重,因此,涂层试样的质量变化较小.(Ⅵ)1 325~1 425 ℃,SiO2具有一定的流动性,在涂层表面形成玻璃膜,能够完全愈合涂层中的裂纹与孔洞,扩散透过玻璃膜的氧气量少,在扩散进MoSi2涂层时基本被吸收消耗,MoSi2涂层为被动氧化,其氧化是增重过程,涂层试样表现出一定的增重.(Ⅶ)1 425~1 550 ℃,随着氧化时间的延长,涂层表面的SiO2玻璃膜增厚,扩散进入氧化涂层的氧气量非常少,涂层试样质量基本稳定,而随着温度的继续升高,表面的玻璃膜黏度降低,可能出现少量的流失,使得涂层试样出现一定的失重.

2.2 涂层C/C复合材料抗高温冲刷性能研究图 4为涂层试样1 600 ℃抗高温燃气冲刷55.5 h,经受室温~1 600 ℃~室温10次热循环后的宏观照片,断裂处距离冲刷端长度大约65 mm,断裂处有明显的氧化,同时发现试样的冲刷端表面有粘着物,其长度大约55 mm,与试样暴露于火焰筒中的长度基本一致.

|

图 4 涂层试样1 600 ℃风洞测试55.5 h后的宏观照片 Fig.4 Macroscopical picture of the coated sample after wind tunnel testing at 1 600 ℃ for 55.5 h |

表 1为涂层试样1 600 ℃风洞试验的测试结果,可以看出:涂层试样经历1 600 ℃高温燃气冲刷40.5 h,8次室温~1 600 ℃~室温急冷急热考核后,失重率仅为1.68%;而经历1 600 ℃高温燃气冲刷55.5 h,10次室温~1 600 ℃~室温急冷急热考核后,质量损失严重,失重率达到7.68%,而进行第11次点火测试时,涂层试样断裂,这可能是经过前10次的测试后,涂层质量损失严重,出现的严重氧化使得涂层力学性能大幅度降低,无法承受点火过程中强气流的冲击而断裂.

| 表 1 涂层试样1 600 ℃风洞试验测试结果 Table 1 Results of the coated samples after wind tunnel testing at 1 600 ℃ |

为了更加全面地反映涂层试样1 600 ℃抗高温燃气冲刷能力,研究了风洞试验对试样力学性能的影响.表 2为试样弯曲强度测试结果,可以看出:无涂层C/C试样的弯曲强度为197.28 MPa;C/C试样表面涂覆SiC/MoSi2涂层后,其弯曲强度提高了9.8%,这主要是因为陶瓷涂层自身的强度较高,且与基体界面结合较强,提高了试样的弯曲强度;经过1 600 ℃抗高温燃气冲刷40.5 h,8次室温~1 600 ℃~室温急冷急热考核后,SiC/MoSi2涂层试样弯曲强度为210 MPa,相对于冲刷试验前的SiC/MoSi2涂层试样,其强度损失仅为2.59%,而相对于无涂层的C/C复合材料试样强度仍处于增加状态,这说明涂层试样具有较好的高温燃气冲刷保护能力;而经过1 600 ℃抗高温燃气冲刷55.5 h,10次室温~1 600 ℃~室温急冷急热考核后,涂层试样弯曲强度仅有20.24 MPa,强度损失严重,在测试过程中,涂层需要经受高温与燃气的冲刷以及急冷急热,涂层逐渐被消耗而失效,导致C/C复合材料的氧化,使得涂层试样的力学性能大幅度降低.

| 表 2 试样弯曲强度测试结果 Table 2 Flexural strength of the samples |

图 5为试样的应力-应变曲线, 可以看出:无涂层的C/C复合材料试样出现了一定的断裂延迟,表现出典型的假塑性断裂;涂覆SiC/MoSi2后,其弯曲强度有所增加,但涂层试样断裂突然,表现出典型的脆性断裂行为,这主要是因为陶瓷涂层与基体的界面结合强度较高,弯曲试验过程中无法有效传递载核,使得C/C与涂层一起断裂.而风洞试验40.5 h后,涂层与基体间的界面得到松弛,涂层试样的断裂过程中出现了一定的屈服现象,表现出塑性断裂行为,且涂层的强度保持率较高,表明涂层试样具有良好的抗高温燃气冲刷性能;经历55.5 h实验后,涂层试样因为风洞过程的氧化而失效,强度保持率较低.

|

图 5 试样的应力-应变曲线 Fig.5 Stress-strain curves of the samples |

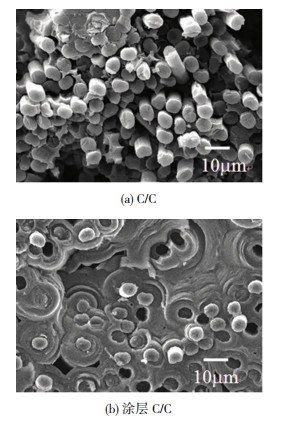

图 6为试样的弯曲断口扫描电镜照片,与前面的研究结果基本一致,无涂层C/C复合材料试样断口存在大量纤维拔出,如图 6(a)所示,纤维的拔出过程吸收了大量的能量,延缓了裂纹的扩展,避免了材料的突发性断裂,使得C/C复合材料表现出典型的假塑性断裂行为.由图 6(b)可知,涂层后的C/C复合材料试样断口平齐,仅有少量纤维拔出,且拨出长度较短,表现出典型的脆性断裂特征.这主要是因为内涂层中Si浸入与C基体反应,增强了界面的结合强度,在弯曲断裂过程中,当界面结合牢固时,界面结合太强,裂纹不能通过界面扩展,在纤维表面形成应力集中,导致纤维与基体一起断裂.

|

图 6 试样的弯曲断口扫描电镜照片 Fig.6 SEM images of the samples′ frature surface after flexure: (a) C/C; (b) coated C/C |

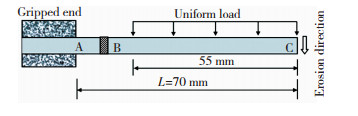

为深入分析涂层在高温燃气风洞环境下的失效原因,建立了均布载荷下的单臂梁模型,见图 7,即试样的一端固定,另一端暴露于火焰筒中,冲刷端因受燃气冲刷而承受均匀载荷.对于一般的单臂梁模型,当载荷恒定时,单臂梁截面上不仅承受正应力,同时还承受剪应力,当梁的跨度与截面的高度比(跨高比)大于5时,材料的强度主要取决于单臂梁所受的弯曲正应力,其剪应力可以忽略.本文选用的长条试样跨高比为17.5,且试样的横截面为矩形,因此可用正应力来计算单臂梁截面上所承受的弯矩,所以,越靠近固定端,试样所受的弯矩越大,从理论上讲弯矩最大处应该为试样的断裂处.而在实际测试过程中,涂层试样断裂的发生在B截面,距离冲刷端面的距离为65 mm,因此,判断试样断裂不仅受燃气冲刷引起的载荷影响,还受试样长度方向的温度分布等其他因素影响.

|

图 7 均布载荷作用下的单臂梁模型 Fig.7 Cantilever beam model with uniform load |

图 8为试样长度方向的的温度场分布情况,可以看出,试样的加持端(70~80 mm)温度小于450 ℃,试样断裂位置(65 mm处)所对应的温度为800 ℃,全部燃气冲刷端(0~55 mm),温度都达到1 600 ℃.根据图 3涂层试样热重氧化失重曲线发现,涂层试样加持端的表面温度小于450 ℃属于涂层试样的惰性氧化区,试样基本没有氧化损失,力学性能保持完好,因此,该区域能够承受的弯矩较大;而断裂位置所对应的表面温度800 ℃属于涂层试样的氧化敏感区,涂层试样氧化损失严重,导致力学性能大幅度下降,同时,该位置所受弯矩较大,因此,该区域成为冲刷过程最敏感区,很容易导致涂层试样断裂失效.

|

图 8 试样水平方向的的温度场分布情况图 Fig.8 Distribution of the temperature along the horizontal direction of the coated samples |

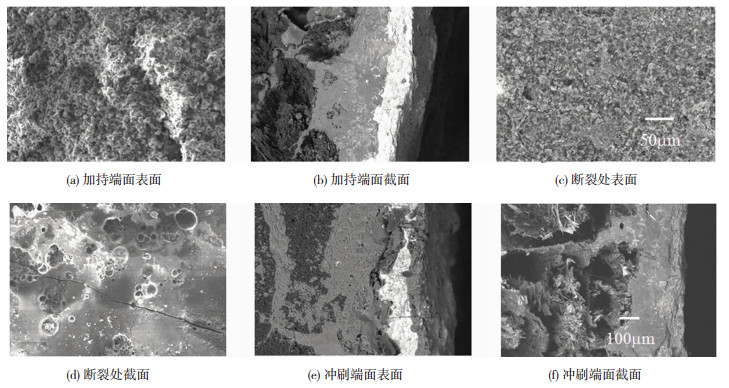

图 9为试样沿长度方向不同位置处的表面扫描电镜照片与截面背散射照片,与前面的研究结果基本一致,加持端面的涂层试样的表面(见图 9(a))和截面(见图 9(b))基本没有出现氧化,其表面出现燃气冲刷痕迹,少量的裂纹可能是因为涂层试样在风洞过程中长时间受较大弯矩产生的.

|

图 9 涂层试样1 600 ℃风洞测试55.5 h后,不同位置处表面与截面的扫描电镜照片 Fig.9 Surface SEM images and cross-section micrograph of the coated samples at different positions after wind tunnel testing for 55.5 h at 1 600 ℃: (a)~(b) holding surface; (c)~(d) facture surface; (e)~(f) flushing surface |

由其截面照片可以看出,涂层保持完整,与原始试样基本一致.由图 9(c)可以看出,在涂层试样的断裂处附近,涂层表面出现了明显的氧化;因为燃气的冲刷与MoO3的挥发使得涂层表面出现较多孔隙,由图 9(d)发现,涂层厚度明显减少,基体出现了明显氧化,该温度阶段SiO2无法液化填充这些裂纹、孔隙等缺陷,因此在800 ℃左右的温度下,SiO2无法在涂层试样表面形成玻璃层,氧通过涂层中裂纹与孔隙扩散速率较快,到达C/C材料基体发生氧化反应,使得涂层试样力学性能降低,当其强度无法承受燃气的冲刷载荷时试件即发生断裂.

从图 9(e)可以看出,涂层表面形成了玻璃层,玻璃层中出现了少量的微裂纹,其形成主要有以下两个原因:一是由于涂层的热膨胀系数高于C/C基体,当涂层试件经受高温-低温的热冲击时,涂层因与基体热失配而易开裂;二是由于涂层试件在高温风洞环境下一端承受气流的冲击载荷,试样不可避免地发生一定的变形,而涂层材料相对较脆,试样微量的变形极易导致涂层开裂,裂纹是由高温到低温涂层和基体热膨胀系数不匹配引起的微裂纹,再次升温到1 600 ℃这些裂纹可以自愈合.在图 9(f)的冲刷端截面照片中也发现涂层表面形成了一层玻璃,有效阻挡了氧的扩散进入,避免了C/C复合材料基体的氧化,因而,靠近冲刷端的涂层对C/C复合材料提供了有效的保护.

由上述分析,可将涂层试样风洞氧化失效归结为两种原因:

1) 气动载荷.当高速流动的、具有一定质量的燃气冲击固定在风洞出口处的试样迎风面时,势必对试样产生一定的正压载荷,即气动载荷.试样所承受的也是一种弯曲载荷作用.弯曲载荷会导致涂层受拉区域内的微裂纹扩展、宽化,结果造成涂层的缺陷氧化敏感区的宽化,致使涂层C/C试样的氧化及涂层失效显著加速;

2) 温度梯度.从温度场分布可以看出,动态氧化时沿试样长度方向存在着明显的温度梯度,在温度梯度作用下,试样上各个微小区域可视为等温氧化微区,位于缺陷氧化最敏感温度处的试样微区的氧化损耗最为严重,最终导致试样在该微区处的力学性能显著下降,当其无法承受气动载荷时将发生断裂,造成涂层试样的失效.

3 结论1) SiC/MoSi2涂层试样室温~1 550 ℃全温度氧化测试表明,在450~1 050 ℃内为涂层试样的氧化敏感区,而在1 050~1 550 ℃内,涂层表现出具有良好的防氧化性能.

2) 抗高温热气氧化冲刷性能测试表明,试样经历1 600 ℃高温燃气冲刷55.5 h,10次室温~1 600 ℃~室温急冷急热考核后,失重率仅为7.68%.

3) 涂层试样动态氧化失效归结为气动载荷和温度梯度两种原因.涂层试样在高温风洞中位于缺陷氧化最敏感温度处的试样微区的氧化损耗最为严重,导致试样在该微区处的力学性能显著下降,当其无法承受气动载荷时发生断裂,造成涂层试样的失效.

| [1] |

FU Wenbin, DAI Mingjiang, WEI Chunbei, et al. Magnetron sputtering preparation and properties of SiC/MoSi2 oxidation protective coating for carbon/carbon composites prepared[J]. Rare Metal Materials and Engineering, 2016, 45(10): 2543-2548. DOI:10.1016/s1875-5372(17)30031-0 |

| [2] |

REN Jincui, ZHANG Yulei, HU Heng, et al. HFC nanowires to improve the toughness and oxidation resistance of Si-Mo-Cr/SiC coating for C/C composites[J]. Ceramics International, 2016, 42(13): 14518-14525. DOI:10.1016/j.ceramint.2016.06.064 |

| [3] |

ZHANG Yulei, LI Hejun, YAO Xiyuan, et al. Oxidation protection of C/SiC coated carbon/carbon composites with Si-Mo coating at high temperature[J]. Corrosion Science, 2011, 53(6): 2075-2079. DOI:10.1016/j.corsci.2011.02.024 |

| [4] |

曾燮榕, 李贺军, 杨峥. 碳/碳复合材料表面MoSi2-SiC复相陶瓷涂层及其抗氧化机制[J]. 硅酸盐学报, 1999, 27(1): 8-15. ZENG Yirong, LI Hejun, YANG Zheng. Effect of microstructure and component of MoSi2-SiC multilayer ceramic coating of oxidation resistance of C/C composites[J]. Journal of the Chinese Ceramic Society, 1999, 27(1): 8-15. DOI:10.3321/j.issn:0454-5648.1999.01.002 |

| [5] |

曾燮榕, 杨峥, 李贺军, 等. 防止C/C复合材料氧化的MoSi2/SiC双相涂层系统的研究[J]. 航空学报, 1997, 18(4): 427-432. ZENG Yirong, YANG Zheng, LI Hejun, et al. Investigation of oxidation protection system of MoSi2/SiC coating for carbon/carbon composites[J]. Acta Aeronautical et Astronautica Sinica, 1997, 18(4): 427-432. DOI:10.3321/j.issn:1000-6893.1997.04.010 |

| [6] |

曾燮榕, 郑长卿, 李贺军, 等. 碳/碳复合材料MoSi2涂层的防氧化研究[J]. 复合材料学报, 1997, 14(3): 37-40. ZENG Yirong, ZHENG Changqing, LI Hejun, et al. Properties of oxidation resistant MoSi2 coating of carbon/carbon composites[J]. Acta Materiae Compositae Sinica, 1997, 14(3): 37-40. DOI:10.3321/j.issn:1000-3851.1997.03.007 |

| [7] |

WU Heng, LI Hejun, MA Chao, et al. MoSi2-based oxidation protective coating for SiC-coated carbon/carbon composites prepared by supersonic plasma spraying[J]. Journal of the European Ceramic Society, 2010, 30(15): 3267-3270. DOI:10.1016/j.jeurceramsoc.2010.06.007 |

2019, Vol. 27

2019, Vol. 27