炭/炭(C/C)复合材料在有氧环境中的高温易氧化问题限制了其作为高温结构材料在航空航天等军事领域的广泛应用[1]。抗氧化涂层,特别是多层复合涂层是提高其高温抗氧化性能行之有效的方法之一[2-4]。

SiC涂层因其与C/C复合材料之间较好的物理和化学相容性而被广泛用作多层复合涂层的过渡层[5-8]。ZrB2-SiC陶瓷在低温下依靠液态B2O3形成的玻璃膜提供氧化保护,中高温依靠SiC氧化后形成的SiO2玻璃层,再加上高温稳定相ZrSiO4的钉扎作用,可有效减缓SiO2玻璃膜的挥发速度,延长涂层的服役时间,将其作为涂层材料应用到C/C复合材料表面,可显著提高C/C复合材料在较宽范围内的防氧化性能[9]。

Sun等[10]采用包埋法和超音速等离子喷涂混合工艺制备SiC/ZrB2/SiC复合涂层,研究了涂层C/C复合材料的氧乙炔烧蚀性能,指出SiO2-ZrO2混合玻璃对材料具有抗烧蚀保护作用。Wang等[11]采用包埋和CVD工艺制备了SiC/ZrB2-SiC/ZrB2/SiC复合涂层,研究了涂层的抗烧蚀性能。Chen等[12]研究了La2O3改性ZrB2-SiC涂层的高温抗氧化和抗热震性能。目前,针对ZrB2-SiC涂层C/C复合材料的研究主要集中在涂层抗氧化或抗烧蚀性能的提升,对涂层C/C复合材料力学行为的关注较少。

作为高温结构功能一体化复合材料,C/C复合材料在实际使用过程中必然经历高温及高低温交替环境变换[13],因此,研究高温氧化和热震试验对C/C复合材料力学性能的影响非常重要。料浆涂刷法具有操作简单、制备温度较低(≤1 500 ℃)、涂层成分和厚度较易控制等优点,是一种制备抗氧化涂层的常用方法[14]。但采用该方法制备的涂层往往结构较为疏松,需后期对其进行封孔处理。

综上,本文在C/C复合材料表面依次采用反应熔渗、料浆涂刷和化学气相沉积(CVD)工艺制备SiC/ZrB2-SiC/SiC复合涂层。考察涂层1 500 ℃高温抗氧化及1 500 ℃至室温的抗热震性能,研究涂层制备过程、高温氧化及热震对涂层C/C复合材料力学行为的影响。

1 实验将2D针刺C/C复合材料(CVI工艺制备,密度为1.7 g/cm3)切割成50 mm×8 mm×4 mm的弯曲力学性能测试试样,用320号水砂纸打磨棱角后,酒精超声清洗后烘干。在C/C复合材料表面依次制备SiC/ZrB2-SiC/SiC三层复合涂层,具体为:首先采用反应熔渗法制备SiC内涂层,以Si粉(纯度,≥99%;粒度,300目)、C粉(纯度,≥99%;粒度,300)目、Al2O3粉(纯度,≥99.5%;粒度,400目)等为原料按照一定比例混合球磨后,将C/C复合材料置于粉料中在1 700~2 200 ℃高温原位反应所得;ZrB2-SiC中间层的制备是以ZrB2粉(纯度,≥99%;粒度,800目;生产单位,丹东化工有限公司)、SiC粉(纯度,≥99%;粒度,800目;生产单位,北京微纳米超细材料有限公司)、聚碳硅烷(黄褐色固体,软化点为210 ℃;生产单位,国防科技大学重点实验室)等为原料,以二甲苯为分散剂,配制成料浆后均匀地涂刷在SiC内涂层试样表面,经100 ℃干燥后,将试样置于气氛炉中缓慢升温,在1 100 ℃保温一段时间获得ZrB2-SiC中间抗氧化热震功能层;最后,以三氯甲基硅烷(纯度,≥99.5%)为先驱体,采用CVD工艺制备SiC外涂层,沉积温度1 100~1 250 ℃。最终制备出SiC/ZrB2-SiC/SiC涂层C/C复合材料。

复合材料的抗热震和抗氧化性能在SSX-8-18型硅钼棒高温电阻炉中进行。先将试样在1 500 ℃高温炉保温10 min,之后置于室温10 min,计为1次热循环,5次热循环后采用精度为0.1 mg的电子称称重,按照热震前后的质量变化计算热震氧化失重率。氧化试验是将涂层试样放置在1 500 ℃高温炉中氧化20 h。使用CMT5304-30KN型电子万能试验机用三点弯曲测试方法考察C/C复合材料、制备复合涂层后、高温氧化和热震后材料的弯曲强度,有效试样个数不少于5个。测试跨距为40 mm,加载速度为0.5 mm/min,加载方向垂直于无纬布层面。

采用JSM-6460型扫描电镜观察复合涂层的微观形貌,利用X′pert PRO型X射线衍射仪对涂层氧化前后的物相进行表征。

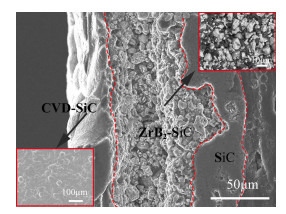

2 结果与讨论 2.1 复合涂层的微观结构和氧化热震性能SiC/ZrB2-SiC/SiC复合涂层的截面形貌如图 1所示。整个涂层呈现明显的3层结构,内层为包埋SiC内涂层,厚度约20 μm;中间层为涂刷ZrB2-SiC涂层,厚度约为60~80 μm;外层为CVD-SiC涂层。SiC内涂层较为致密,无明显的孔隙、裂纹等缺陷的存在(图 1右下角)。中间涂刷层由尺寸较为均匀的颗粒相堆砌而成,结构较为疏松,SiC外涂层亦十分致密。3层涂层之间呈现良好的结合状态,未发现明显的开裂、剥落等现象。

|

图 1 SiC/ZrB2-SiC/SiC复合涂层试样截面SEM照片 Fig.1 Cross-section SEM image of SiC/ZrB2-SiC/SiC multilayer coating |

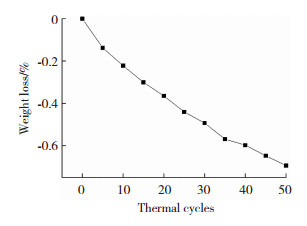

涂层复合材料1 500 ℃至室温的热震失重曲线如图 2所示。热震过程中未出现涂层的脱落或剥离,涂层试样始终保持增重,且与热震次数呈线性变化规律。在经过1 500 ℃至室温50次热震后,试样增重达0.69%。

|

图 2 涂层复合材料在1 500 ℃至室温的热震失重曲线 Fig.2 Weight loss curve of the coated specimen during the thermal cycling between 1 500 ℃ and room temperature |

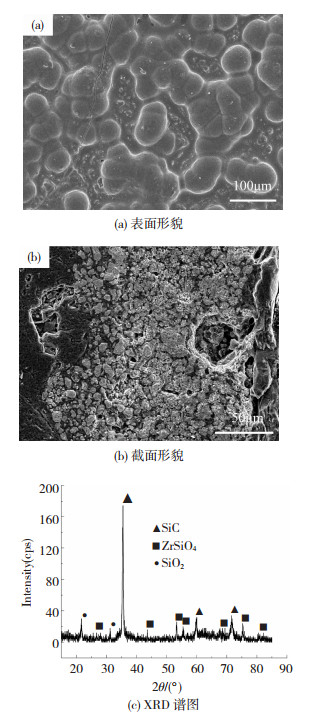

图 3为涂层试样热震后微观形貌及XRD谱图,可以看出,经过50次热震后,涂层试样表层由SiO2保护膜连接涂层为一体。这主要是因为热震次数较多,在高温的氧化时间较长,所以表层CVD-SiC氧化生成大量的SiO2玻璃膜。同时可以看出,在表层SiO2保护膜中有白色ZrSiO4小颗粒钉扎(图 3(c))。由于CVD-SiC沉积时间较短,厚度较薄,且与中间层存在热膨胀不匹配等问题,因此,氧气会通过涂层表面缺陷扩散渗入到CVD-SiC涂层下表面,并与中间层ZrB2发生氧化反应生成ZrSiO4,这也是在热震过程中涂层试样保持增重的主要原因。另外,ZrB2的氧化产物B2O3在低于1 200 ℃时具有较好的黏性和流动性,可在热震过程中的中低温段为试样提供良好的缺陷愈合作用。从截面形貌(图 3(b))可以观察到氧化孔洞的部分愈合。综上,在1 500 ℃至室温的热震过程中,中间层ZrB2的氧化产物可对基体提供良好的氧化热震保护,使得涂层试样具有良好的热震性能。

|

图 3 SiC/ZrB2-SiC/SiC涂层试样热震后微观形貌及表面XRD谱图 Fig.3 microstructure and XRD pattern of SiC/ZrB2-SiC/SiC coated samples after thermal cycling:(a) surface morphology; (b) cross-section morphology; (c) XRD pattern |

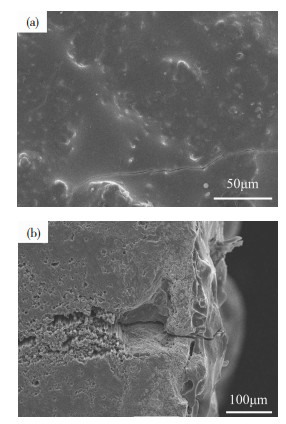

图 4为所制备涂层试样氧化20 h后的表面及截面SEM照片。从图 4可以看出,涂层试样氧化20 h后表面形成了一层光滑致密的ZrSiO4钉扎SiO2复合玻璃保护膜,可有效地阻止氧气向C/C复合材料内部的扩散,提高了涂层C/C复合材料的高温防氧化性能。虽然涂层试样氧化20 h后表现为氧化增重,但从截面形貌可以看出,由于涂层与C/C复合材料基体热膨胀系数的较大差异,在氧化过程中涂层中出现了穿透性裂纹及孔洞,这些穿透性裂纹为氧气扩散至C/C复合材料基体提供了通道,导致C/C复合材料基体出现了微量氧化痕迹。

|

图 4 SiC/ZrB2-SiC/SiC涂层试样1 500 ℃氧化20 h后表面(a)及截面(b)SEM照片 Fig.4 Surface and cross-section SEM images of SiC/ZrB2-SiC/SiC coated samples after oxidation at 1 500 ℃ for 20 h:(a) surface; (b) cross-section |

表 1为C/C复合材料、制备涂层后及高温氧化及热震后涂层复合材料的弯曲强度对比。在制备SiC/ZrB2-SiC/SiC涂层后,复合材料的强度由77.77 MPa增加至83.28 MPa,提高了7.08%。强度提高的主要原因是在采用反应熔渗工艺制备SiC内涂层过程中,由于高温下液态Si的有效渗入,一方面可以愈合C/C复合材料自身的裂纹及孔隙等缺陷;同时液态Si与基体热解C反应生成SiC[13],加之SiC/ZrB2-SiC/SiC复合涂层本身具有较好的强度和硬度,进而使得涂层复合材料弯曲强度有所提高。

| 表 1 试样弯曲强度数据对比 Table 1 flexural dates of the as-tested samples |

经1 500 ℃至室温50次热震后,剩余弯曲强度为75.57 MPa,保持率为90.74%。在热震过程中涂层试样虽保持增重,但由于制备涂层与基体热膨胀系数的不匹配,使得涂层试样在热震中不可避免地形成穿透性裂纹,为氧气渗入提供扩散通道,造成基体材料的氧化,在力学性能上表现为弯曲强度的小幅下降。与氧化前相比,涂层试样经过1 500 ℃静态等温氧化20 h后,试样弯曲强度有所降低,从83.28 MPa减少为68.68 MPa,保持率为82.47%。这主要是因为在氧化过程中,基体C/C复合材料的氧化(图 4(b))引起试样弯曲强度的下降。

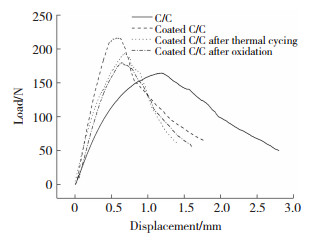

图 5为不同测试试样载荷-位移曲线图,可以看出,C/C复合材料在达到最大载荷前,载荷与位移逐渐偏离线性关系,即发生非弹性变形。达到最大承载后,随位移的增加开始缓慢下降,力学性能测试过程中具有塑性变形和破坏特征,呈现C/C复合材料典型的假塑性断裂特征。制备SiC/ZrB2-SiC/SiC复合涂层后,虽然承载能力有所提高,但载荷-位移曲线斜率明显增大,且在载荷达到最大值后其下降速率较未制备涂层有所增加,即试样向脆性破坏倾向转变。由于本实验所用2D针刺炭毡预制体是由无纬布炭毡与短切纤维网胎成0°和90°交替针刺成型,经化学气相渗透热解炭后,纤维束之间以及不同炭纤维层之间存在较大孔隙,同时在纤维束内和网胎中存在较小孔洞。这样在利用反应熔渗工艺制备SiC内涂层时,涂层反应原料中的液态Si沿孔洞、裂纹等缺陷扩散渗入至C/C基体内部或黏附在材料表层,与热解炭基体发生反应生成SiC,使得热解炭与炭纤维之间的结合强度有所增强。因此,在弯曲测试过程中界面脱粘和分层困难,使得材料损伤后的承载能力迅速下降,裂纹扩展路径平直,材料的脆性断裂特征明显[13, 15]。

|

图 5 不同测试试样载荷-位移曲线 Fig.5 Load-displacement curves of the as-test samples |

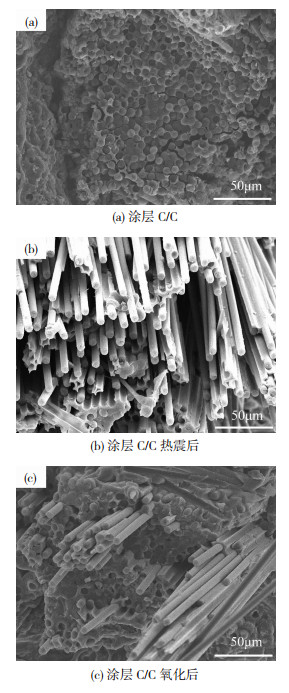

对比图 6试样断口SEM形貌图,制备涂层后试样断口平直,未观察到炭纤维束的拔出,表明制备涂层后试样的断裂方式由C/C复合材料的假塑性向脆性断裂特征转变(图 6(a))。涂层试样在经历1 500 ℃至室温50次热震和1 500 ℃氧化20 h后,载荷-位移曲线斜率均有所下降,表明经历高温氧化和热震后材料的强度下降,但韧性有所增强。观察热震后涂层复合材料断口微观形貌(图 6(b)),经历50次热循环后,炭纤维拔出较长,呈分散状,且在分散状纤维之间发现“基体炭”的脱粘现象。在热震过程中,由于ZrB2的氧化生成物的挥发会在试样表面及内部形成一定的孔洞,氧气以这些缺陷为扩散途径,削弱C/C基体的界面结合。另一方面热循环可降低试样的残余热应力,弱化纤维与基体间的界面结合。因此,当涂层试样承受弯曲载荷时,相对于制备涂层后的较强的界面结合,热震处理后界面结合的弱化

|

图 6 测试试样弯曲试验断面SEM形貌 Fig.6 Fracture surface micrographs of the samples:(a) coated C/C; (b) coated C/C after thermal cycling; (c) coated C/C after oxidation |

使得裂纹扩展得到一定的缓解,在试样断裂过程中纤维拔出和脱粘能够有效缓解裂纹尖端的应力集中,吸收大量能量。经1 500 ℃氧化后涂层试样因基体材料的氧化,强度下降,从断口形貌可发现有少量纤维的拔出(图 6(c))。但相比热震过程,氧化处理后试样纤维的拔出长度相对较短,未发现明显的“基体炭”与纤维的脱粘现象。说明在氧化过程中,基体材料强度的降低主要是因为试样内部的氧化,与热震过程相比,界面的结合降低较少。

3 结论1) 采用反应熔渗、料浆涂刷和CVD混合工艺制备的SiC/ZrB2-SiC/SiC复合涂层呈现明显的三层结构,涂层结构致密,结合状态良好。

2) 涂层C/C复合材料经1 500 ℃至室温热震50次后,保持增重,弯曲强度保持率为90.74%。涂层试样因热震削弱了界面结合,韧性提高。

3) 涂层试样在1 500 ℃具有良好的高温抗氧化性能,氧化20 h后,弯曲强度保持率为82.47%。弯曲强度的下降主要是由于试样内部的微量氧化。

| [1] |

SHEEHAN J E, BUESKING K W, SULLIVAN B J. Carbon-carbon composites[J]. Annu Rev Mater Sci, 1994, 24: 19-44. DOI:10.1146/annurev.ms.24.080194.000315 |

| [2] |

WESTWOOD M E, WEBSTER J D, DAY R J, et al. Oxidation protection for carbon fibre composites[J]. J Mater Sci, 1996, 31: 1389-1397. DOI:10.1007/BF00357844 |

| [3] |

JIN X C, FAN X L, LU C S, et al. Advances in oxidation and ablation resistance of high and ultra-high temperature ceramics modified or coated carbon/carbon composites[J]. J Eur Ceram Soc, 2018, 38(1): 1-28. DOI:10.1016/j.jeurceramsoc.2017.08.013 |

| [4] |

倪伟男, 游波, 唐龙燕. 碳材料耐高温抗氧化涂层的研究进展[J]. 材料保护, 2018, 51(4): 94-101. NI Weinan, YOU Bo, TANG Longyan. Research progress of high temperature oxidation resistant coatings for carbon materials[J]. Mater Protec, 2018, 51(4): 94-101. |

| [5] |

FU Q G, LI H J, SHI X H, et al. Silicon carbide coating to protect carbon/carbon composites against oxidation[J]. Scr Mater, 2005, 52(9): 923-927. DOI:10.1016/j.scriptamat.2004.12.029 |

| [6] |

SMEACETTO F, FERRARIS M, SALVO M. Multilayer coating with self-sealing properties for carbon-carbon composites[J]. Carbon, 2003, 41(11): 2105-2111. DOI:10.1016/s0008-6223(03)00228-8 |

| [7] |

王标, 李克智, 李贺军, 等. 包埋浸渗/气相沉积二步法在C/C复合材料表面制备SiC涂层[J]. 无机材料学报, 2007, 22(4): 737-741. WANG Biao, LI Kezhi, LI Hejun, et al. SiC coating prepared by a two-step technique of pack cementation and CVD on carbon/carbon composites[J]. J Inorg Mater, 2007, 22(4): 737-741. DOI:10.3321/j.issn:1000-324x.2007.04.034 |

| [8] |

马超, 李贺军, 史小红, 等. 炭/炭复合材料SiC/SiC+mullite/mullite涂层制备及其高温性能[J]. 材料科学与工艺, 2013, 21(1): 79-85. Ma Cao, Li Hejun, Shi Xiaohong, et al. Preparation and anti-oxidation property of SiC/SiC + mullite/mullite coating on C/C composite[J]. Mater Sci Technol, 2013, 21(1): 79-85. |

| [9] |

任俊杰, 姚西媛, 李克智, 等. 超音速等离子喷涂制备ZrB2-SiC基涂层C/C复合材料的氧化烧蚀性能研究[J]. 中国材料进展, 2017, 36(1): 75-80. REN Junjie, YAO Xiyuan, LI Kezhi, et al. Oxidation and ablation properties of ZrB2-SiC based coating for carbon/carbon composites by supersonic plasma spraying[J]. Mater China, 2017, 36(1): 75-80. DOI:10.7502/j.issn.1674-3962.2017.01.10 |

| [10] |

SUN G D, LI H J, YAO D J, et al. A multilayer SiC/ZrB2/SiC ablation resistance coating for carbon/carbon composites[J]. Adv Eng Mater, 2019, 21(5): 1800774. DOI:10.1002/adem.201800774 |

| [11] |

WANG P, LI S J, WEI C C, et al. Microstructure and ablation properties of SiC/ZrB2-SiC/ZrB2/SiC multilayer coating on graphite[J]. J Alloy Compd, 2019(781): 26-36. DOI:10.1016/j.jallcom.2018.12.045 |

| [12] |

CHEN M M, LI H J, YAO X Y, et al. High temperature oxidation resistance of La2O3-modified ZrB2-SiC coating for SiC-coated carbon/carbon composites[J]. J Alloy Compd, 2018(765): 37-45. DOI:10.1016/j.jallcom.2018.06.230 |

| [13] |

张雨雷, 李贺军, 姚西媛, 等. C/SiC/Si-Mo-Cr复合涂层碳/碳复合材料力学性能研究[J]. 无机材料学报, 2008, 23(4): 725-728. ZHANG Yulei, LI Hejun, YAO Xiyuan, et al. Mechanical properties of C/SiC/Si-Mo-Cr multilayer coated carbon/carbon composites[J]. J Inorg Mater, 2008, 23(4): 725-728. DOI:10.3321/j.issn:1000-324X.2008.04.018 |

| [14] |

SMEACETTO F, SALVO M, FERRARIS M. Oxidation protective multilayer coatings for carbon-carbon composites[J]. Carbon, 2002, 40(4): 583-587. DOI:10.1016/s0008-6223(01)00151-8 |

| [15] |

曾燮榕, 李贺军, 侯晏红, 等. MoSi2-SiC抗氧化涂层对碳/碳复合材料弯曲性能的影响[J]. 复合材料学报, 2000, 17(2): 46-49. ZENG Xierong, LI Hejun, HOU Yanhong, et al. Investigation of microstructure and flexural behavior for oxidation protection coated C/C composites[J]. Acta Mater Compos Sin, 2000, 17(2): 46-49. DOI:10.3321/j.issn:1000-3851.2000.02.011 |

2020, Vol. 28

2020, Vol. 28